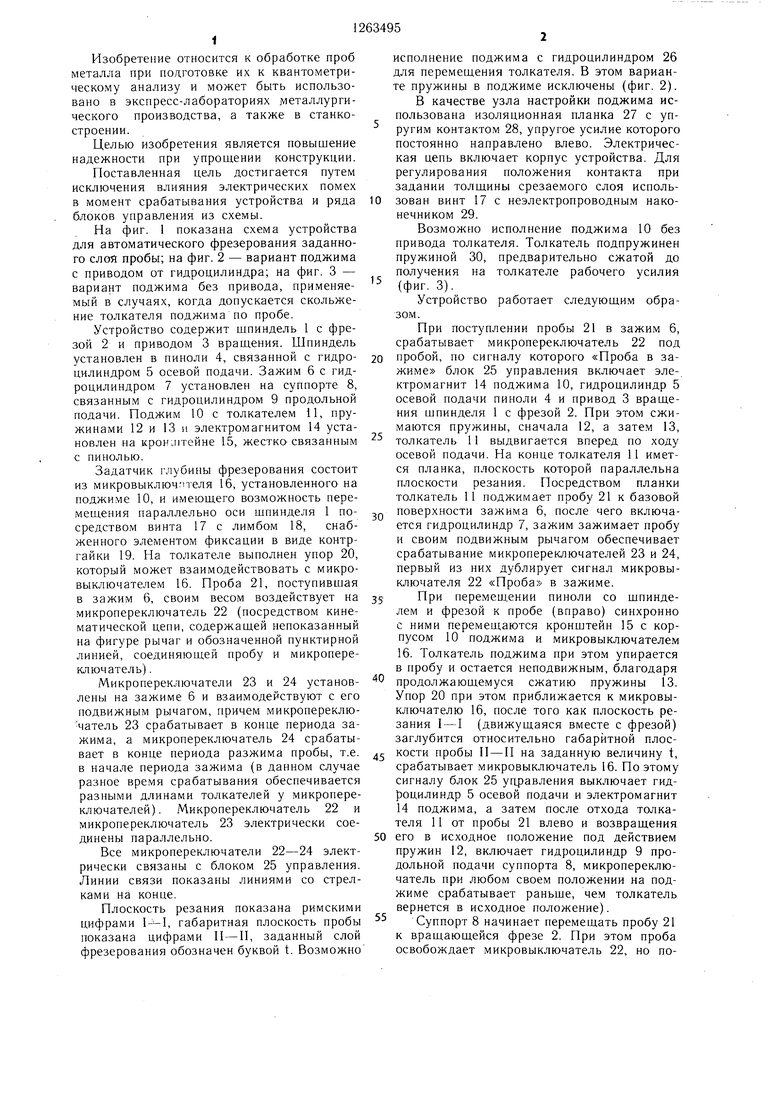

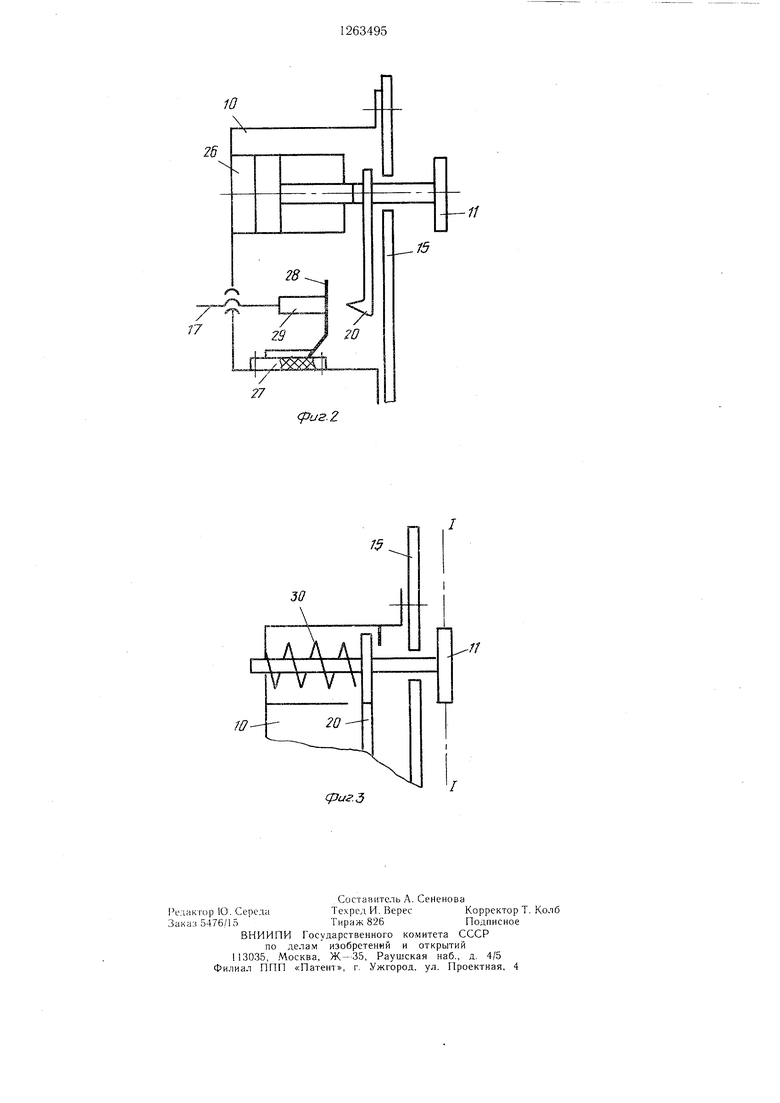

Изобретение относится к обработке проб металла при подготовке их к квантометрическому анализу и может быть использовано в экспресс-лабораториях металлургического производства, а также в станкостроении. Целью изобретения является повышение надежности при упрощении конструкции. Поставленная цель достигается путем исключения влияния электрических помех в момент срабатывания устройства и ряда блоков управления из схемы. На фиг. 1 показана схема устройства для автоматического фрезерования заданного слоя пробы; на фиг. 2 - вариант поджима с приводом от гидроцилиндра; на фиг. 3 - вариант поджима без привода, применяемый в случаях, когда допускается скольжение толкателя поджима по пробе. Устройство содержит шпиндель 1 с фрезой 2 и приводом 3 вращения. Шпиндель установлен в пиноли 4, связанной с гидроцилиндром 5 осевой подачи. Зажим 6 с гидроцилиндром 7 установлен на суппорте 8, связанным с гидроцилиндром 9 продольной подачи. Поджим 10 с толкателем 11, пружинами 12 и 13 н электромагнитом 14 установлен на кронштейне 15, жестко связанным с пинолью. Задатчик глубины фрезерования состоит из микровыключптеля 16, установленного на поджиме 10, и имеющего возможность перемещения параллельно оси шпинделя 1 посредством винта 17 с лимбом 18, снабженного элементом фиксации в виде контргайки 19. На толкателе выполнен упор 20, который может взаимодействовать с микровыключателем 16. Проба 21, поступившая в зажим 6, своим весом воздействует на микропереключатель 22 (посредством кинематической цепи, содержащей непоказанный на фигуре рычаг и обозначенной пунктирной линией, соединяющей пробу и микропереключатель) . Микропереключатели 23 и 24 установлены на зажиме 6 и взаимодействуют с его подвижным рычагом, причем микропереключатель 23 срабатывает в конце периода зажима, а микропереключатель 24 срабатывает в конце периода разжима пробы, т.е. в начале периода зажима (в данном случае разное время срабатывания обеспечивается разными длинами толкателей у микропереключателей). Микропереключатель 22 и микропереключатель 23 электрически соединены параллельно. Все микропереключатели 22-24 электрически связаны с блоком 25 управления. Линии связи показаны линиями со стрелками на конце. Плоскость резания показана римскими цифрами , габаритная плоскость пробы показана цифрами II-II, заданный слой фрезерования обозначен буквой t. Возможно исполнение поджима с гидроцилиндром 26 для перемещения толкателя. В этом варианте пружины в поджиме исключены (фиг. 2). В качестве узла настройки поджима использована изоляционная планка 27 с упругим контактом 28, упругое усилие которого постоянно направлено влево. Электрическая цепь включает корпус устройства. Для регулирования положения контакта при задании толщины срезаемого слоя использован винт 17 с неэлектропроводным наконечником 29. Возможно исполнение поджима 10 без привода толкателя. Толкатель подпружинен пружиной 30, предварительно сжатой до получения на толкателе рабочего усилия (фиг. 3). Устройство работает следующим образом. При поступлении пробы 21 в зажим 6, срабатывает микропереключатель 22 под пробой, по сигналу которого «Проба в зажиме блок 25 управления включает электромагнит 14 поджима 10, гидроцилиндр 5 осевой подачи пиноли 4 и привод 3 вращения щпинделя 1 с фрезой 2. При этом сжимаются пружины, сначала 12, а затем 13, толкатель 11 выдвигается вперед по ходу осевой подачи. На конце толкателя 11 имется планка, плоскость которой параллельна плоскости резания. Посредством планки толкатель 11 поджимает пробу 21 к базовой поверхности зажима 6, после чего включается гидроцилиндр 7, зажим зажимает пробу и своим подвижным рычагом обеспечивает срабатывание микропереключателей 23 и 24, первый из них дублирует сигнал микровыключателя 22 «Проба в зажиме. При перемеш,ении пиноли со шпинделем и фрезой к пробе (вправо) синхронно с ними перемещаются кронштейн 15 с корпусом 10 поджима и микровыключателем 16. Толкатель поджима при этом упирается в пробу и остается неподвижным, благодаря продолжающемуся сжатию пружины 13. Упор 20 при этом приближается к микровыключателю 16, после того как плоскость резания I - I (движущаяся вместе с фрезой) заглубится относительно габаритной плоскости пробы II-II на заданную величину t. срабатывает микровыключатель 16. Поэтому сигналу блок 25 управления выключает гидроцилиндр 5 осевой подачи и электромагнит 14 поджима, а затем после отхода толкателя 11 от пробы 21 влево и возвращения его в исходное положение под действием пружин 12, включает гидроцилиндр 9 продольной подачи суппорта 8, микропереключатель при любом своем положении на поджиме срабатывает раньше, чем толкатель вернется в исходное положение). Суппорт 8 начинает перемещать пробу 21 к вращающейся фрезе 2. При этом проба освобождает микровыключатель 22, но поскольку он включен параллельно с микропереключателем 23, то сигнал «Проба в зажиме не исчезнет.

После фрезерования пробы 21, блок 25 управления останавливает гидроцилиндр 9, реверсирует гидроцилиндр 5 и останавливает привод 3. После возвращения пиноли 4 со шпинделем в исходное положение, реверсируется гидроцилиндр 7, проба 21 освобождается и выпадает из зажима. При этом рычаг зажима 6 воздействует на микропереключатели 23 и 24 и обеспечивает их срабатывание. Микропереключатель 23 при этом снимает сигнал «Проба в зажиме, а микропереключатель 24 выдает в блок 25 управления сигнал для выработки команды на реверс гидроцилиндра 9 и возвращение суппорта в исходное положение (микропереключатель 24 срабатывает в конце фазы разжима, когда проба успела выпасть из зажима, возврат суппорта с зажимом уже не успеет изменить вектор ее скорости).

На этом рабочий цикл устройства заканчивается.

Работа поджима, выполненного конструктивно, как указано на фиг. 2, отличается только тем, что толкатель 11 перемещается в обе стороны гидроцилиндром 26. Проскальзывание толкателя 11 относительно корпуса поджима обеспечивается возможностью выталкивания масла из поршневой полости гидроцилиндра 26 в напорную линию. Неэлектропроводный наконечник 28 на винте 17 исключает короткое замыкание электроцепи, электрод 27 - корпус. Эта цепь замыкается по цепочке электрод 27 - упор 20 толкателя, при этом путем исключения передаточной кинематической цепи (фиг. 1) обеспечивается высокая точность определения момента для остановки осевой подачи пиноли, и, следовательно, и высокая точность отработки заданного заглубления фрезы относительно поверхности пробы.

При исполнении устройства по схеме, указанной на фиг. 3, толкатель постоянно отжат пружиной 30 в направлении пробы. При этом в исходном положении устройства, габаритная плоскость планки толкателя должна быть ближе к пробе, чем плоскость резания I-I (фиг. 3, положение плоскости I-I).

При поступлении пробы 21 в зажим сразу включается привод вращения фрезы и осевая подача пийоли. При этом кронштейн 15 и поджим 10 с толкателем 11 приближаются к пробе, а затем толкатель поджимает ее к зажиму за счет движения пиноли.

Возврат толкателя в исходное положение происходит путем возврата пиноли в

исходное положение. Возможны и другие варианты исполнения устройства.

При использовании предлагаемого устройства в автоматических линиях, следует использовать приводы для враи;ения винта

17 и его фиксации. Можно также для перемещения микровыключателя 16 использовать не винт, а другие известные устройства. Первая настройка ycтpoйctвa и последующие (при замере фрезы) может происходить следующим образом (фиг. 1). В исходном положении устройства, максимально отводят винтом 17 микровыключатель 16 влево. Затем в режиме ручного управления в зажим 6 устанавливают пробу 21 и фрезеруют ее поверхность. Затем, не выбрасывая пробу из зажима и не возвращая пиноль 4, возвращают суппорт 8 в исходное положение, включают электромагнит 14 поджима 10 и винтом 17 начинают перемещать микровыключатель 16 к упору 20. Как только выключатель сработает, останавливают винт 17 и устанавливают лимб 18 на «О. Затем перемешают винтом 17 в обратную сторону микровыключатель 16 на величину t, равную требуемой толщине срезаемого с пробы слоя (пользуясь лимбом), и фиксируют винт контргайкой 19.

Настройка и подналадка устройства могут производиться и автоматически, если использовать привод для пере.мещения и фиксации винта 17, например, шаговый электродвигатель и тормоз с электромагнитом. Положительный эффект от использования предлагаемого устройства заключается в упрощении конструкции за счет того, что установка поджима на движущейся пиноли, т.е. неподвижно относительно плоскости

резания позволяет использовать его (посредством установки регулируемого микровыключателя) дополнительно в качестве задатчика толщины срезаемого слоя и отказаться от датчика перемещения фрезы. При этом момент остановки заглубления фрезы определяется по задаваемому положению толкателя поджима относительно плоскости резания и необходимость измерять перемещение фрезы и определять момент касания инструментом детали отпадает. Кроме того,

исключается необходимость в электронных узлах задания и сравнения глубины резания, защита которых от промышленных электрических помех является весьма сложной задачей.

Кроме того, при этом отпадает необходимость в электрической изоляции детали или инструмента, которая существенно усложняла конструкцию устройства и уменьшала его надежность.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического фрезерования пробы на заданную глубину | 1986 |

|

SU1328155A2 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ В ПЕТУШКАХ КОЛЛЕКТОРНЫХ ПЛАСТИН ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2385204C1 |

| Станок для фрезерования односторонних скосов на торцах зубьев шестерен | 1977 |

|

SU738791A1 |

| Устройство для автоматической настройки глубины резания при обработке проб | 1987 |

|

SU1414568A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ТУРБИННЫХ ЛОПАТОК И СПОСОБ ИХ ФРЕЗЕРОВАНИЯ С ПОМОЩЬЮ ЭТОГО УСТРОЙСТВА | 2006 |

|

RU2325985C1 |

| Задняя бабка с электроприводом | 1988 |

|

SU1646690A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ФРЕЗЕРОВАНИЯ ПРОБЫ НА ЗАДАННУЮ ГЛУБИНУ, содержащее приводы продольной осевой подачи пробы, и вращения фрезы, установленной в шпинделе в пиноли, механизм зажима пробы, блок управления приводами, задатчик глубины фрезерования и блок конечных выключателей, отличающееся тем, что, с целью ПОВЬЕщения надежности при упрощении конструкции, устройство снабжено жестко связанным с пинолью механизмом поджима пробы с подпружиненным толкателем, а задатчик глубины фрезерования выполнен в виде размещенного на механизме поджима с возможностью настроечного перемещения дополнительного конечного выключателя, щуп которого установлен с возможностью взаимодействия с толкателем. сл 1чЭ О5 оо 4 СО СП

f

27

сриг.2

| Устройство для автоматической настройки глубины резания при обработке проб | 1980 |

|

SU933319A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-10—Подача