Изобретение относится к литейному производству, в частности к литниково-питающим устройствам, в которых обогрев прибылей осуществляется теплом протекающего металла и в которых имеются средства для очистки металла от неметаллических включений.

Для получения отливок сложных конфигураций широко применяется метод литья по выплавляемым моделям, при использовании которого возникают проблемы, связанные с появлением в отливках усадочных дефектов и наличия в отливках пор и раковин в результате попадания в них частичек шлака, окисных плен, пузырьков газа и др. включений. Для решения этих проблем в керамических литейных формах используют литниково-питающие устройства в виде тепловых узлов, внутри которых расположен термостатирующий блок с системой щелевых каналов. Расплав поддерживается в жидкоподвижном состоянии в течение всего периода затвердевания отливки. В результате исключается образование в отливке усадочных дефектов.

Известно литниково-питающее устройство, содержащее внутреннюю часть в виде сотовых ячеек и наружный кожух под вспомогательную полость для обогревающего металла, расположенную по периметру внутренней части, и прибыльную полость, при этом вспомогательная полость сообщена с прибыльной полостью щелевыми питателями (авт. свид. СССР №740403, МКИ B22D 27/04, 1978 г.). Это техническое решение принимаем за аналог заявляемого изобретения.

Недостатком этого устройства является повышенный расход металла на литниковые каналы - литниковый ход, вспомогательную полость и шлакоуловитель. Указанные каналы служат источником тепловых потерь, для компенсации которых требуется дополнительный расход металла.

Известно также литниково-питающее устройство, содержащее керамический корпус с металло-подводящим каналом, термостатирующий керамический блок с системой щелевых литниковых каналов, прибыльную полость и металловыводной канал, причем металло-подводящий канал соединен с центральной частью термостатирующего керамического блока, а его система щелевых литниковых каналов расположена над прибыльной полостью (авт. свид. СССР №1063537, МКИ B22D 27/04, 1983 г.). Это техническое решение принимаем за прототип предлагаемого изобретения.

Недостатком этого устройства является то, что система литниковых щелевых каналов термостатирующего блока не является достаточно эффективной для удаления неметаллических включений из расплава. Кроме того, расположение термостатирующего блока под прибыльной полостью увеличивает ее габариты и, соответственно, требует повышенного расхода металла на изготовление отливок.

Задачей предлагаемого изобретения является снижение расхода металла, и повышение степени очистки металла от неметаллических включений, и увеличение выхода годной продукции.

Технический результат от использования предлагаемого изобретения заключается в уменьшении объема прибыльной полости и улучшение качества очистки металла за счет зигзагообразного течения в вертикальной и горизонтальной плоскостях щелевых литниковых каналов термостатирующего блока.

Эта задача решена за счет того, что в литниково-питающем устройстве для литья по выплавляемым моделям, содержащем керамический корпус с металловводными каналами, термостатирующий керамический блок с системой щелевых литниковых каналов, прибыльную полость и металловыводный канал, термостатирующий блок установлен на днище указанного корпуса и соосно с ним, при этом между внешней поверхностью указанного блока и внутренней поверхностью керамического корпуса образован кольцевой коллектор, а термостатирующий блок выполнен в виде тонкостенных цилиндрических керамических оболочек коаксиально расположенных относительно друг друга, с радиальным зазором между ними, верхнего и нижнего керамических дисков, причем указанные оболочки поочередно соединены с верхним и нижним керамическими дисками, кроме того, в указанных оболочках выполнены вертикальные щелевые каналы, а между торцами указанных оболочек и внутренними поверхностями указанных дисков образованы торцевые зазоры, при этом прибыльная полость расположена в центре термостатирующего блока, а ее выход соединен с прибыльной шейкой, выполненной за одно целое с днищем керамического корпуса.

Другими отличиями этого устройства являются:

- керамический корпус выполнен с крышкой, которая соединена с ним теплоизолирующим материалом;

- ширина щелевых каналов в цилиндрических оболочках выбрана в пределах от 0,08 до 0,15 от их высоты;

- величина торцевых зазоров между внутренними поверхностями керамических дисков и торцами цилиндрических оболочек составляет 0,8-1,5 мм;

- внешняя поверхность керамического диска термостатирующего блока со стороны входа в блок выполнена с коническим рассекателем потока жидкого металла;

- поверхности тонкостенных цилиндрических керамических оболочек термостатирующего блока выполнены шероховатыми;

- внутренняя тонкостенная цилиндрическая керамическая оболочка прибыльной полости выполнена с высотой, большей высоты остальных цилиндрических оболочек на величину торцевого зазора;

- термостатирующий блок имеет средство для фиксации тонкостенных цилиндрических керамических оболочек, которое выполнено в виде штыревого соединения, при этом на одной из оболочек выполнен штырь, а на другой - глухое отверстие;

- вертикальные щелевые каналы смежных тонкостенных цилиндрических керамических оболочках смещены относительно друг друга в окружном направлении.

Краткое описание чертежей

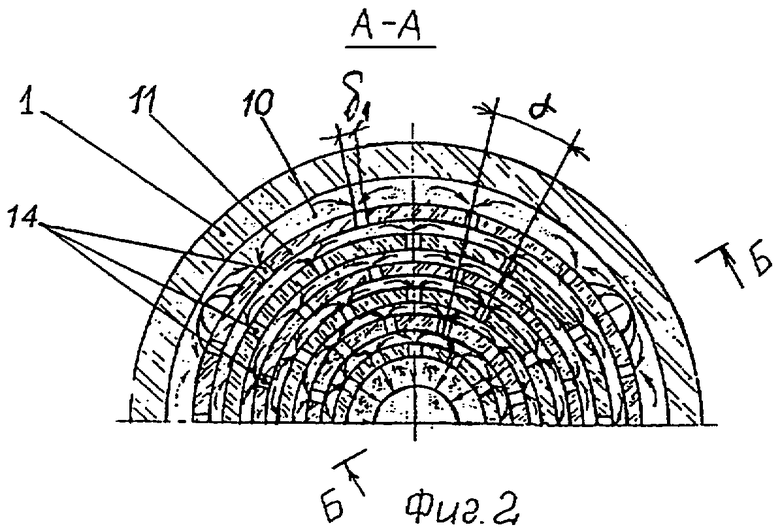

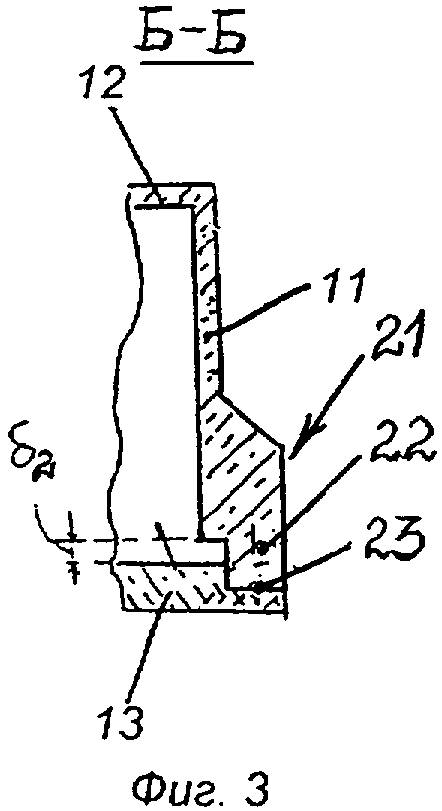

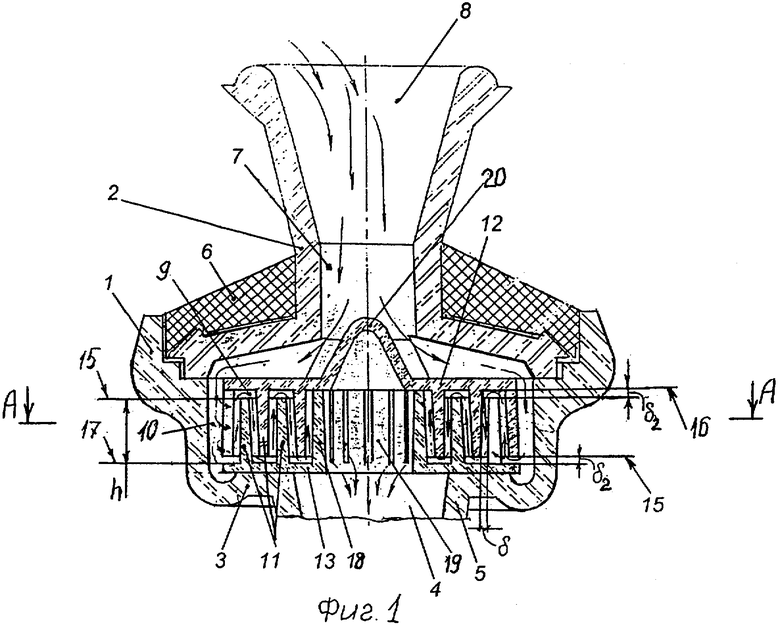

Суть изобретения поясняется фиг.1, на которой представлено литниково-питающее устройство, на фиг.2 - сечение А-А фиг.1, на фиг.3 - сечение Б-Б фиг.2.

Пример осуществления изобретения

Устройство содержит керамический корпус 1, который сверху закрыт крышкой 2, а снизу - днищем 3, в котором выполнен металловыводной канал 4 в виде прибыльной шейки 5. Соединение крышки 2 с корпусом 1 осуществлено с помощью теплоизолирующего материала 6. В крышке 2 имеется металловводной канал 7, который, в данном случае, представляет собой заливочную воронку 8. Внутри керамического корпуса 1 на его днище 3 закреплен керамический термостатирующий блок 9. Между внешней поверхностью термостатирующего керамического блока 9 и внутренней поверхностью корпуса 1 образован кольцевой коллектор 10, который гидравлически соединен с металловводным каналом 7.

Термостатирующий блок 9 представляет собой набор из нескольких тонкостенных цилиндрических керамических оболочек 11, коаксиально расположенных относительно друг друга. Между указанными оболочками имеется радиальный зазор δ. Поверхности цилиндрических оболочек выполнены шероховатыми.

Сверху и снизу керамические оболочки 11 закрыты керамическими дисками 12 и 13. При этом указанные оболочки 11 поочередно соединены с верхним 12 и нижним 13 керамическими дисками. Каждая цилиндрическая оболочка 11 имеет несколько вертикальных щелевых каналов 14, причем эти каналы выполнены по всей высоте h оболочки. Каналы 14 смежных цилиндрических оболочек смещены относительно друг друга в окружном направлении на угол α.

Ширина щелевых каналов δ1 выбрана в пределах от 0,08 до 0,15 от их высоты h. Между торцами 15 цилиндрических оболочек 11 и внутренними поверхностями 16 и 17 керамических дисков 12 и 13 образованы торцевые зазоры δ2. Величина торцевых зазоров δ2 находится в пределах от 0,8-1,5 мм.

Наличие в цилиндрических оболочках вертикальных щелевых каналов δ1, смещенных по окружности на угол α, и торцевых зазоров δ2 обеспечивает зигзагообразное течение металла в вертикальной и горизонтальной плоскостях внутри термостатирующего блока. Это существенно улучшает очистку металла от неметаллических примесей. Шероховатые поверхности цилиндрических оболочек и большие площади контакта текущего металла с ними способствуют лучшему прилипанию примесей к указанным оболочкам.

Качество очистки металла от неметаллических примесей в этой конструкции блока достигнуто также за счет понижения начальной скорости металла, протекающего по щелевым литниковым каналам. Для этого ширина щелевых вертикальных каналов δ1, величина кольцевых зазоров δ между цилиндрическими оболочками и торцевых зазоров δ2 увеличивается от периферии блока к центру.

Внутренняя цилиндрическая оболочка 18 термостатирующего блока образует объем прибыльной полости 19. Высота оболочки 18 больше высоты остальных цилиндрических оболочек 11 на величину торцевого зазора δ2.

Размещение прибыльной полости 19 внутри термостатирующего блока, в его центре, существенно сокращает ее объем и полностью термоизолирует ее, предотвращая тем самым затвердевание расплава.

Внешняя поверхность керамического диска 12 со стороны входа в термостатирующий блок выполнена с коническим рассекателем потока жидкого расплава 20. Это предотвращает турбулизацию потока текущего расплава при входе его в термостатирующий блок.

Взаимное расположение дисков 12 и 13 с соответствующими цилиндрическими оболочками термостатирующего блока фиксируется тремя фиксаторами 21 (фиг.3), равномерно расположенными по окружности блока. Фиксаторы 21 выполнены в виде штыревого соединения, при этом на внешней цилиндрической оболочке 11, принадлежащей диску 12, выполнен штырь 22, на нижнем диске 13 - глухое отверстие 23.

Работа устройства

Литниково-питающее устройство заливают расплавом металла через металловводной канал 7 (заливочную воронку 8), откуда он через рассекатель 20 попадает в кольцевой коллектор 10, далее проходит через щелевые литниковые каналы 14 термостатирующего блока 9, а из него - в прибыльную полость 19, прибыльную шейку 5 и в рабочие полости литейной формы (не показано).

В термостатирующий блок 9 расплав попадает через вертикальные щелевые каналы 14, выполненные во внешней цилиндрической оболочке 11, и через торцевой зазор δ2 - между торцом 15 указанной оболочки и внутренней поверхностью 17 нижнего диска 13 (фиг.1 и фиг.2). Из них расплав попадает в кольцевой зазор δ между смежными цилиндрическими оболочками. Далее часть потока, попавшего в зазор δ, течет в окружном направлении, а часть - к верхнему диску 12, к торцовому зазору δ2 - между торцем 15 и внутренней поверхностью 16 верхнего диска 12. В результате чего происходит зигзагообразное течение расплава (в вертикальной и горизонтальной плоскостях) от одного кольцевого зазора δ к другому. В прибыльную полость 19 расплав попадает через вертикальные щелевые каналы, выполненные в последней цилиндрической оболочке 18.

Зигзагообразное течение расплава металла в термостатирующем блоке способствует быстрому его прогреву до температуры жидкого металла, обеспечивая при этом хорошее термоизолирование центральной прибыльной полости, предотвращая его затвердевание. Кроме того, такой режим течения позволяет лучше очищать расплав от неметаллических примесей.

Промышленная применимость

Предлагаемое изобретение найдет применение при выполнении ответственного литья из нержавеющих и жаропрочных марок сталей и сплавов. Это позволит снизить расход металла на литниково-питающие системы и повысить качество и надежность литых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2010 |

|

RU2452618C1 |

| Литейная форма для получения отливок направленной кристаллизацией | 1982 |

|

SU1063537A1 |

| КОНТЕЙНЕР ДЛЯ ИЗОЛЯЦИИ И ТРАНСПОРТИРОВКИ ВЗРЫВНОГО УСТРОЙСТВА | 1993 |

|

RU2053482C1 |

| Металлическая блочная тепловая изоляция (МБТИ) | 2023 |

|

RU2798333C1 |

| Металлическая гофрированная тепловая изоляция (МГТИ) | 2023 |

|

RU2820278C1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Металлическая тепловая изоляция (МТИ) | 2022 |

|

RU2809132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

Изобретение относится к литейному производству. Устройство содержит керамический корпус с металловводным каналом, термостатирующий керамический блок с системой щелевых литниковых каналов и прибыльной полостью. Термостатирующий блок установлен на днище корпуса. Между внешней поверхностью блока и внутренней поверхностью керамического корпуса образован кольцевой коллектор. Термостатирующий блок состоит из верхнего и нижнего керамических дисков и тонкостенных цилиндрических керамических оболочек, коаксиально расположенных относительно друг друга с радиальным зазором. Оболочки поочередно соединены с верхним и нижним дисками. В оболочках выполнены вертикальные щелевые каналы, а между торцами оболочек и внутренними поверхностями дисков образованы торцевые зазоры. Прибыльная полость расположена в центре термостатирующего блока. Выход прибыли соединен с прибыльной шейкой, выполненной за одно целое с днищем керамического корпуса. Достигается снижение расхода металла на литниково-питающую систему, повышение качества и надежности отливок. 8 з.п. ф-лы, 3 ил.

| Литейная форма для получения отливок направленной кристаллизацией | 1982 |

|

SU1063537A1 |

| Литниковая система | 1977 |

|

SU624698A1 |

| Форма для изготовления литых постоянных магнитов с однонаправленной структурой | 1980 |

|

SU904874A1 |

| Литниковая система | 1949 |

|

SU94511A1 |

Авторы

Даты

2008-08-10—Публикация

2004-12-15—Подача