Область техники

Настоящее изобретение относится к стальному листу и способу его изготовления, в частности к листу из нетекстурированной электротехнической стали и способу его изготовления.

Уровень техники

В связи с растущим спросом на энергосбережение, защиту окружающей среды и высокую эффективность производство листов из нетекстурированной электротехнической стали для изготовления тяговых двигателей электромобилей постепенно развивается в направлении низкой толщины, высокой магнитной индукции, низких потерь в железе и высокой прочности, чтобы соответствовать требованиям миниатюризации и высокой эффективности изготовленных из них железных сердечников. Обычно в сталь добавляют большое количество кремния и алюминия, чтобы удовлетворить требования к высокой прочности стальных листов.

Например, в CN 103290190 A (опубликованном 11 сентября 2013 г. «Нетекстурированная кремнистая сталь и способ её изготовления») раскрыта нетекстурированная кремнистая сталь с соответствующими магнитными свойствами. В этом раскрытии содержание Si достигает 2,5 - 4,0%, содержание Al достигает 0,5 - 1,5%. Таким образом, по мере увеличения содержания Si и Al потери в железе материала быстро уменьшаются, но также быстро уменьшается магнитная индукция материала.

В качестве другого примера, чтобы эффективно улучшить магнитную индукцию готовых полосовых сталей, в CN 1888112 A (опубликованном 3 января 2007 г., «Высококачественная нетекстурированная электротехническая сталь с высокой магнитной индукцией и способ её изготовления») раскрыта электротехническая сталь и способ её изготовления. В этом раскрытии идеальная структура горячекатаной полосовой стали получается путём черновой прокатки с большим обжатием, черновой прокатки валками, высокотемпературной намотки и оптимизации степени обжатия на каждом проходе. Увеличение степени обжатия при холодной прокатке обеспечивает более высокую энергию (энергию деформации) для роста зерна во время процесса окончательного рекристаллизационного отжига. Благодаря таким мерам, как получение идеальной структуры зерна путём контроля температуры рекристаллизационного отжига, получается железный сердечник с соответствующим качеством поверхности, высокой магнитной индукцией и низкими потерями в железе, наиболее подходящий для высокоэффективного двигателя.

Исследования показали, что быстрый непрерывный отжиг холоднокатаной полосовой стали посредством электромагнитного индукционного нагрева может значительно увеличить движущую силу роста зерна и уменьшить образование нежелательных текстур, тем самым значительно улучшив электромагнитные свойства готовых стальных полос.

В качестве дополнительного примера в CN 102453837 A (опубликованном 16 мая 2012 г. «Способ изготовления нетекстурированной кремнистой стали с высокой магнитной индукцией») раскрыт способ изготовления нетекстурированной кремнистой стали с высокой магнитной индукцией. В данном раскрытии способ включает следующие стадии: 1) плавка и литьё (при этом нетекстурированная кремнистая сталь включает следующие элементы в массовых процентах: Si: 0,1 - 1%, Al: 0,005 - 1%, C≤0,004% , Mn: 0,10 - 1,50%, P≤0,2%, S≤0,005%, N≤0,002%, Nb+V+Ti≤0,006%, остальное Fe), включая приготовление стали, вторичное рафинирование и отливку плоских заготовок; 2) горячую прокатку, при которой температура нагрева составляет 1150 - 1200°С, температура чистовой прокатки составляет 830 - 900°С, а намотку осуществляют при температуре ≥570°С; 3) правка, представляющая собой холодную прокатку со степенью обжатия 2 - 5%; 4) нормализация, при которой температура составляет не ниже 950°С и время сохранения температуры составляет 30 - 180 с; 5) кислотного травления и холодной прокатки, при этом после кислотного травления проводят холодную прокатку с суммарной степенью обжатия 70 - 80%; 6) отжиг, при котором скорость нагрева ≥100°С /с, сохранение температуры проводят при 800 - 1000°С в течение 5 - 60 с, затем сталь медленно охлаждают до 600 - 750°С со скоростью 3 - 15°С /с.

Раскрытие сущности изобретения

Одной из задач настоящего изобретения является создание листа из нетекстурированной электротехнической стали с низкой магнитной анизотропией, причём лист из нетекстурированной электротехнической стали характеризуется низкими потерями в железе и низкой магнитной анизотропией на высоких частотах.

Для достижения вышеуказанной задачи настоящее изобретение предлагает лист из нетекстурированной электротехнической стали с низкой магнитной анизотропией, включающий следующие химические элементы в массовых процентах:

0<C≤0,005%; Si: 2,0 - 3,5%; Mn: 0,1 - 2,0%; по меньшей мере, один элемент из Sn и Sb: 0,003 - 0,2%; Al: 0,2 - 1,8%; остальное Fe и неизбежные примеси.

В листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению принципы включения каждого химического элемента описаны ниже:

C: в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией в соответствии с настоящим изобретением C сильно препятствует росту зёрен в готовом стальном листе и имеет тенденцию связываться с Nb, V, Ti и т.п. с образованием мелких выделений, тем самым вызывая повышенные потери и магнитное старение. Поэтому в техническом решении согласно настоящему изобретению массовый процент С поддерживается на уровне 0<С≤0,005%.

Si: в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией в соответствии с настоящим изобретением Si улучшает удельное сопротивление материалов и может эффективно снижать потери стали в железе. Когда массовый процент Si превышает 3,5%, магнитная индукция стали заметно снижается; и когда массовый процент Si ниже 2,0%, невозможно эффективно снизить потери в железе. Исходя из этого, в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению массовый процент Si поддерживается на уровне: Si: 2,0 - 3,5%.

Mn: в техническом решении согласно настоящему изобретению Mn связывается с S с образованием MnS, что может снизить ухудшение магнитных свойств. Когда массовый процент Mn ниже 0,1%, эффект связывания серы будет плохим; и когда массовый процент Mn превышает 2,0% или более, эффект рекристаллизации стали подавляется. Исходя из этого, в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению массовый процент Mn поддерживается на уровне: Mn: 0,1 - 2,0%.

По меньшей мере, один элемент из Sn и Sb: в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению Sn и Sb могут улучшить кристаллическую текстуру стали. Поэтому в сталь добавляют 0,003% или более Sn и/или Sb. Однако, когда в сталь добавляется более 0,2% Sn и/или Sb, это вызывает аномальное измельчение зерна и ухудшение потерь в железе стали. Исходя из этого, в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению массовый процент Sn и Sb регулируется таким образом, чтобы: по меньшей мере, содержание одного элемента из Sn и Sb составляло 0,003 - 0,2%.

Al: в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению, когда массовый процент Al составляет менее 0,2%, нельзя достичь хорошего эффекта раскисления; и когда массовый процент Al превышает 1,8%, это вызовет трудности при непрерывной разливке и ухудшит обрабатываемость при холодной прокатке. Исходя из этого, в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению массовый процент Al поддерживается на уровне: Al: 0,2 - 1,8%.

Предпочтительно лист из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению имеет средний размер зерна 90 - 140 мкм.

В приведённом выше осуществлении средний размер зерна ограничен 90 - 140 мкм. Когда средний размер зерна менее 90 мкм, из-за включений, закрепляющих границу зерна, и недостаточной движущей силы для роста зерна преобладают и относительно высоки потери на магнитный гистерезис стального листа, что приводит к высоким потерям в железе; в то же время из-за плохой стабильности контроля ориентации зерна магнитная анизотропия (L, C) стального листа будет превышать искомый уровень, то есть отношение разницы между электромагнитными свойствами, в направлении параллельном прокатке, и электромагнитными свойствами в направлении перпендикулярном прокатке, к сумме электромагнитных свойств в направлении перпендикулярном прокатке и электромагнитных свойств в направлении перпендикулярном прокатке, велико. Кроме того, когда средний размер зерна превышает 130 мкм, неблагоприятная текстура плоскости {111} будет быстро расти, поглощая часть преимущественной текстуры плоскости {100}, тем самым вызывая ухудшение магнитной индукции.

Предпочтительно в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению неизбежные примеси включают: P≤0,2%, S≤0,003%, N≤0,002%, O≤0,002% и Ti≤0,0015%.

В приведённом выше осуществлении неизбежные примеси должны контролироваться, чтобы их было меньше. P поддерживается на уровне ≤0,2%, поскольку, когда массовый процент P превышает 0,2%, он склонен вызывать хладноломкость, тем самым снижая технологичность процесса холодной прокатки. S поддерживается на уровне ≤0,003%, потому что, когда массовый процент S превышает 0,003%, количество неблагоприятных включений MnS и Cu2S будет значительно увеличено, тем самым разрушая преимущественную текстуру стали и препятствуя росту зерна готового изделия. N поддерживается на уровне ≤0,002%, потому что, когда массовый процент N превышает 0,002%, выделения N и Nb, V, Ti, Al и т.д. будут значительно увеличены, тем самым сильно препятствуя росту зерна и ухудшая магнитные свойства стали. O поддерживается на уровне ≤0,002%, потому что, когда массовый процент O превышает 0,002%, количество оксидных включений будет значительно увеличено, что не способствует корректировке доли включений и ухудшит магнитные свойства стали. Ti поддерживается на уровне ≤0,0015%, потому что, когда массовый процент Ti превышает 0,0015%, выделения Ti, C и N будут значительно увеличены, тем самым сильно препятствуя росту зерна и ухудшая магнитные свойства стали.

Предпочтительно лист из нетекстурированной электротехнической стали с низкой магнитной анизотропией по настоящему изобретению содержит включения MnS и Cu2S, причём включения имеют размер 150 - 500 нм.

Предпочтительно, чтобы в листе нетекстурированной электротехнической стали с низкой магнитной анизотропией по настоящему изобретению включения имели форму сферы или сфероида и включения имели проекцию на плоскость в виде круга или эллипса.

В приведённом выше осуществлении путём регулирования содержания элементов C, N и Ti в листе из нетекстурированной электротехнической стали по настоящему изобретению во время процесса охлаждения сляба непрерывной разливки предпочтительно выделяются включения MnS крупного размера, и можно избежать последующего выделения легкоплавких соединений (Ti, C, N) малого размера. Кроме того, в условиях медленного охлаждения включения MnS более склонны к укрупнению и росту, так что в конечном итоге они сохраняют соответствующую форму сферы или сфероида. Так как сферические или сфероидальные включения не склонны к образованию более неблагоприятных клиновидных доменов, они легче намагничиваются, и полученный лист из нетекстурированной электротехнической стали обладает подходящими магнитными свойствами.

Предпочтительно в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению, когда включения имеют проекцию на плоскость эллипса, эллипс имеет отношение большой оси к малой оси ≤4,0.

В приведённом осуществлении включения MnS и Cu2S в выделениях имеют небольшую разницу во внешнем воздействии жидкой фазы, не склонны к деформации и склонны к образованию сферических или сфероидальных включений, имеющих проекцию на плоскость в форме круга или эллипса, и эллипс имеет отношение большой оси к малой оси ≤4,0.

Предпочтительно лист из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению имеет потери в железе P10/400 ≤11,0 Вт/кг и магнитную индукцию B50 ≥1,66 Тл. Термин «магнитная анизотропия» листа из электротехнической стали представляет отношение разности между потерями в стали P10/400 L, в направлении параллельном прокатке, и потерями в стали P10/400 C, в направлении перпендикулярном прокатке, к сумме потерь в железе P10/400 L в направлении параллельном прокатке и потерями в железе P10/400 C в направлении перпендикулярном прокатке. В заявке лист электротехнической стали по настоящему изобретению имеет магнитную анизотропию ≤10%, что показывает, что магнитная анизотропия листа электротехнической стали низкая. При этом метод измерения электромагнитных свойств заключается в следующем: по методу рамки Эпштейна (GB 10129 - 1988) измерение проводят магнитоизмерительной аппаратурой Brockhaus (Германия). Здесь P10/400 представляет значение потерь в железе, определённое при условиях 1,0 Тл и 400 Гц, а B50 представляет значение магнитной индукции, определённое при условиях 5000 А/м.

Соответственно другая задача настоящего изобретения состоит в предложении способа изготовления вышеуказанного листа из нетекстурированной электротехнической стали с низкой магнитной анизотропией, и лист из нетекстурированной электротехнической стали с низкими потерями в железе и малой магнитной анизотропией на высоких частотах можно получить способом изготовления.

Для достижения вышеуказанной цели настоящее изобретение предлагает способ изготовления вышеуказанного листа из нетекстурированной электротехнической стали с низкой магнитной анизотропией, который включает следующие стадии:

(1) плавка и литьё;

(2) горячая прокатка;

(3) нормализация;

(4) холодная прокатка;

(5) непрерывный отжиг: быстрый нагрев холоднокатаного стального листа от начальной температуры 350–750°С до температуры выдержки со скоростью нагрева 50–800°С /с, и выполнение выдержки и сохранения тепла; и

(6) нанесение изолирующего покрытия для получения готового листа из нетекстурированной электротехнической стали.

В способе изготовления по настоящему изобретению из-за большой степени обжатия в процессе холодной прокатки, а также накопления большого количества энергии и большого количества дислокаций внутри холоднокатаного стального листа происходит рост неблагоприятной текстуры плоскости {111} и преимущественная текстура Госса и текстура поверхности {110} с относительно малым размером поглощаются в последующем процессе непрерывного отжига. Поэтому холоднокатаный стальной лист непрерывно отжигают путём: быстрого нагрева холоднокатаного стального листа от начальной температуры 350°С - 750°С до температуры выдержки со скоростью нагрева 50 - 800°С/с, а также выполнения выдержки и сохранения тепла. Это связано с тем, что посредством процесса непрерывного отжига, как описано выше, восстановление кристаллов может быть эффективно подавлено, а накопление энергии остаточной деформации перед рекристаллизацией может быть увеличено; таким образом, увеличивается движущая сила зародышеобразования, а прочность компонентов текстуры рекристаллизации <111>//ND уменьшается, что способствует усилению и улучшению электромагнитных свойств. С другой стороны, когда начальная температура непрерывного отжига ниже 350°С, накопление остаточной энергии деформации до рекристаллизации слишком велико, впоследствии может происходить образование мелких кристаллов и сегрегация, и необходимо увеличить температуру выдержки и время выдержки непрерывного отжига для достижения гомогенизации. Однако, когда начальная температура непрерывного отжига выше 750°С, стабильность управления ориентацией зёрен будет недостаточной, и доля преимущественной текстуры плоскости {100} будет значительно уменьшена, что приведёт к ухудшению магнитной индукции. При этом при быстром индукционном нагреве, когда скорость нагрева ниже 50°С/с, процесс рекристаллизации не может эффективно контролироваться для формирования достаточного запаса энергии для последующего управления ориентацией зёрен; и когда скорость нагрева выше 800°С/с, может происходить образование мелких кристаллов и неравномерной перекристаллизованной структуры, в то же время требования к функциям оборудования будут выше, а инвестиции в оборудование и эксплуатационные расходы будут увеличены.

Предпочтительно в способе изготовления согласно настоящему изобретению стадия (1) включает процесс выпуска конвертера, ковшовый шлак подвергают модификации в процессе выпуска конвертера, чтобы удовлетворить условию: (CaO)/(Al2O3)≥0,85 и TFe≥ 13%, где (CaO) и (Al2O) представляют содержание CaO и Al2O3 в массовых процентах соответственно; и TFe представляет общее содержание элемента Fe в массовых процентах.

Приведённое выше решение в основном базируется на следующих соображениях: за счёт увеличения содержания TFe в шлаке можно эффективно избежать реакции восстановления неблагоприятного элемента Ti в шлаке и стали; а увеличение соотношения (CaO)/(Al2O3) способствует поглощению неблагоприятных включений CaO и Al2O3 в стали, тем самым способствуя реакции десульфурации и препятствуя осаждению сульфидных включений в процессах непрерывного литья и горячей прокатки.

Предпочтительно в способе изготовления согласно настоящему изобретению на стадии (4) стальной лист непосредственно прокатывают до конечной толщины 0,10 - 0,30 мм с использованием однократного процесса холодной прокатки.

Предпочтительно в способе изготовления согласно настоящему изобретению на стадии (5) скорость нагрева составляет 100 - 600°С/с.

По сравнению с известным уровнем техники лист из нетекстурированной электротехнической стали с низкой магнитной анизотропией в соответствии с настоящим изобретением имеет следующие преимущества и положительные эффекты: лист из нетекстурированной электротехнической стали в соответствии с настоящим изобретением характеризуется низкими потерями в железе и низкой магнитной анизотропией на высоких частотах благодаря эффективному подбору содержания каждого компонента стального листа.

Кроме того, способ изготовления согласно настоящему изобретению также имеет вышеуказанные преимущества и положительные эффекты.

Краткое описание чертежей

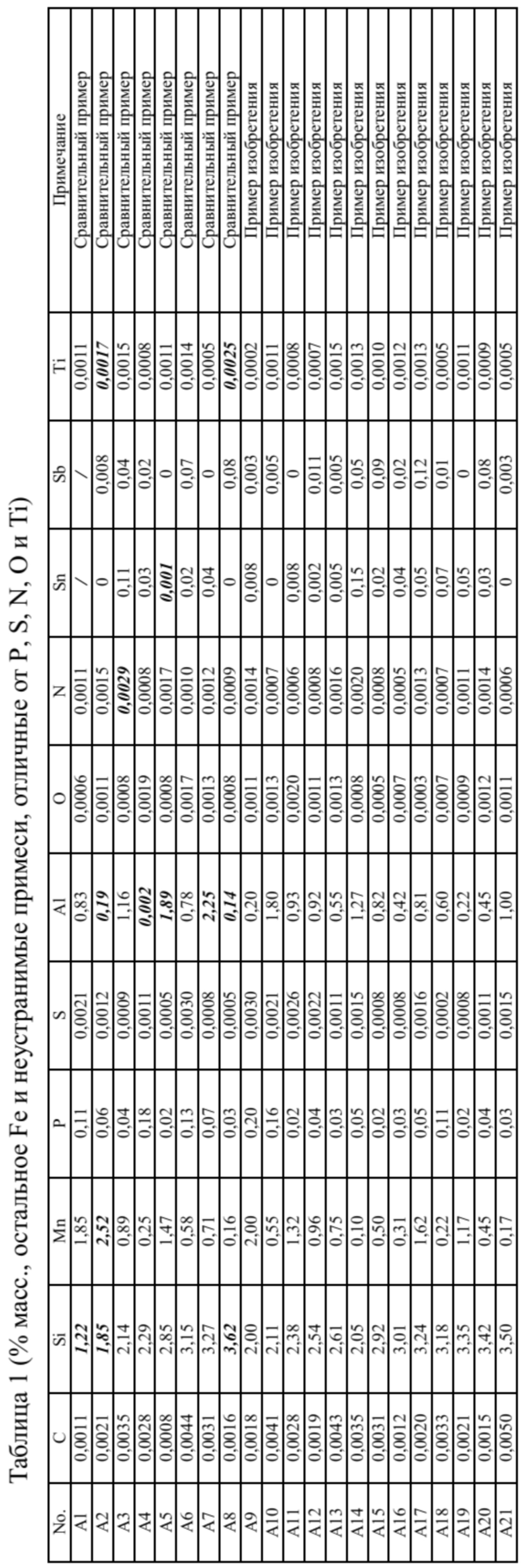

Фиг. 1 представляет распределение неблагоприятных включений в обычном стальном листе сравнительного примера А4.

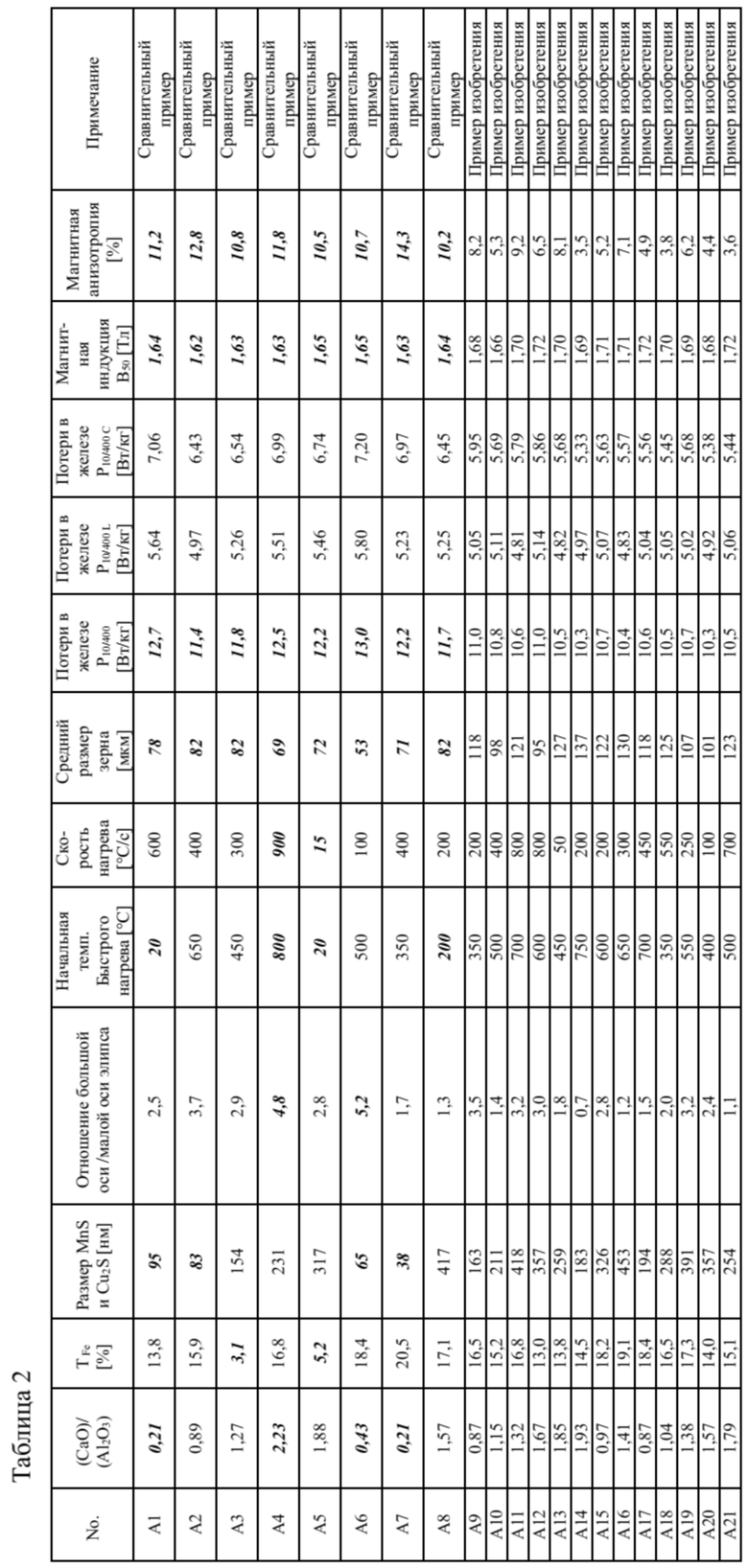

Фиг. 2 представляет тип и распределение по размерам неблагоприятных включений в листе из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно примеру изобретения А16.

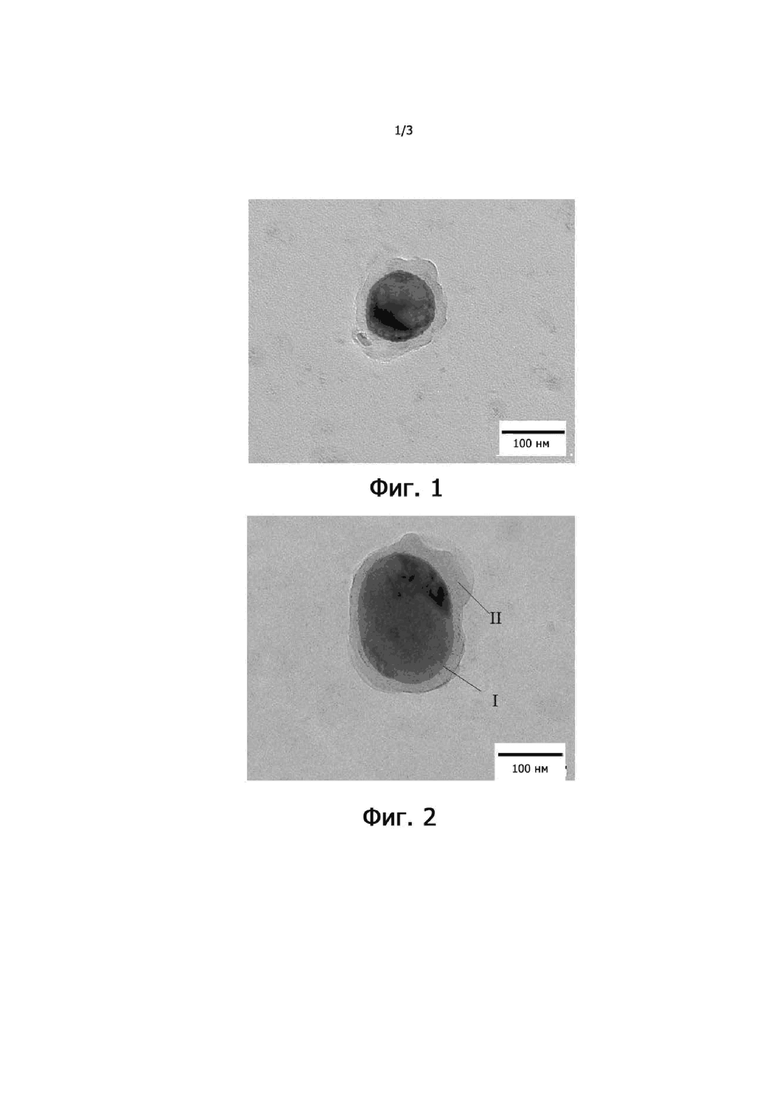

Фиг. 3 схематично представляет соотношение между различными (CaO)/(Al2O3) и TFe.

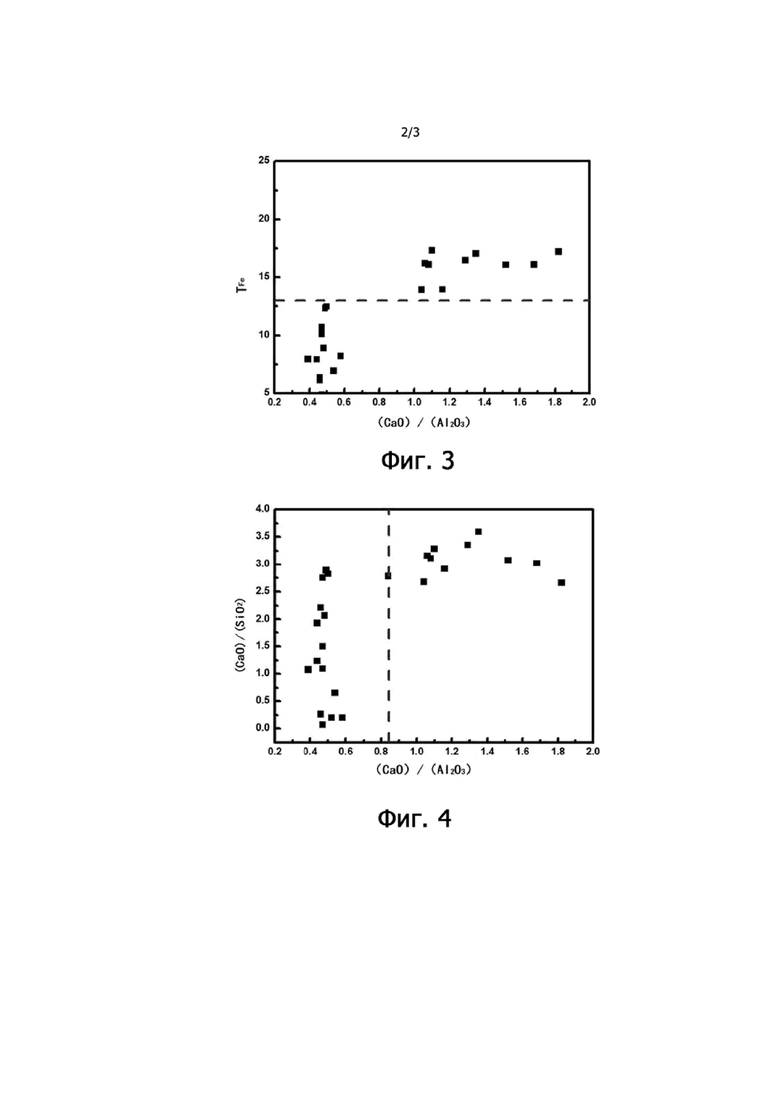

Фиг. 4 схематично представляет соотношение между различными (CaO)/(Al2O3) и (CaO)/(SiO2).

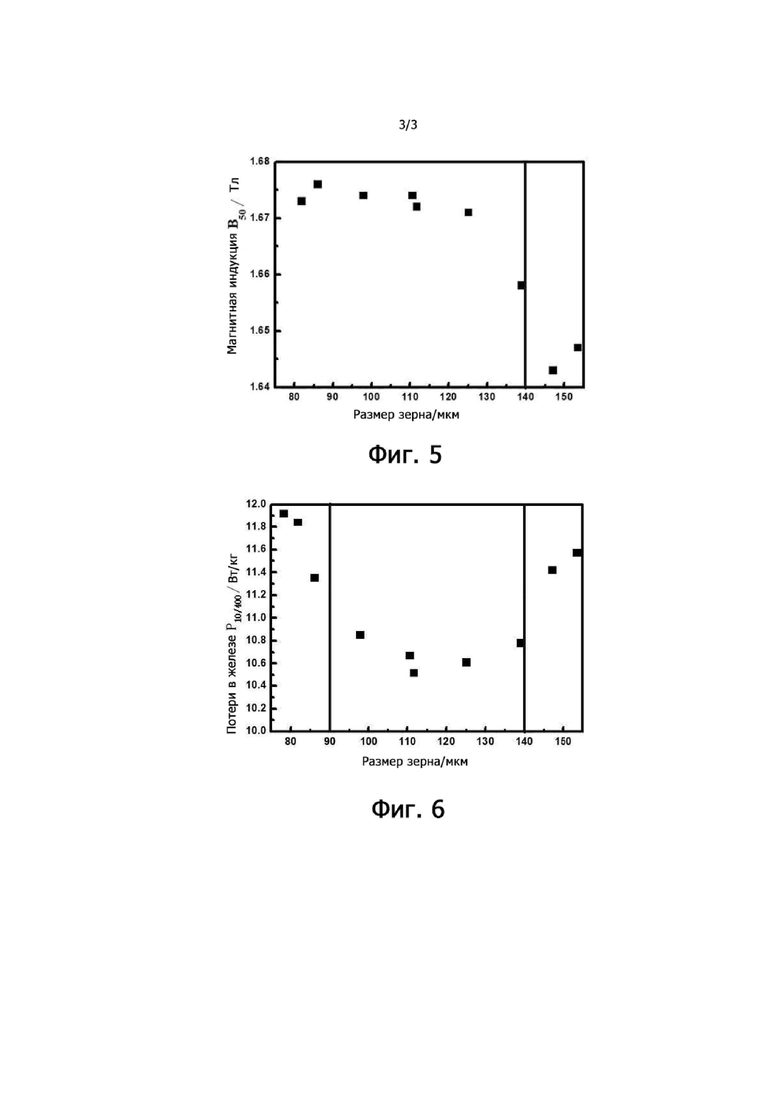

Фиг. 5 схематически представляет взаимосвязь между различными размерами зерна и магнитной индукцией B50.

Фиг. 6 схематически представляет взаимосвязь между различными размерами зерна и потерями в железе P10/400.

Осуществление изобретения

Лист из нетекстурированной электротехнической стали с низкой магнитной анизотропией и способ его изготовления в соответствии с настоящим изобретением дополнительно описываются и иллюстрируются ниже со ссылкой на чертежи описания и конкретные осуществления, однако техническое решение настоящего изобретения не ограничивается описанием и иллюстрацией.

Примеры изобретения A9 - A21 и сравнительные примеры A1 - A8

Листы из нетекстурированной электротехнической стали по примерам изобретения A9 - A21 и листы из обычной стали по сравнительным примерам A1 - A8 готовят с помощью следующих стадий:

(1) Расплавленный чугун и стальной лом готовят в соответствии с составом, показанным в таблице 1. После конвертерной плавки ковшовый шлак модифицируют и подвергают обезуглероживанию и сплавлению при циркуляционном вакууминировании. Расплавленную сталь непрерывно разливают для получения непрерывнолитого сляба толщиной 120 - 250 мм и шириной 800 - 1400 мм.

(2) Горячая прокатка: непрерывнолитой сляб последовательно подвергают черновой прокатке и чистовой прокатке для получения горячекатаного стального листа. Горячекатаный стальной лист имеет толщину 1,5 - 2,8 мм.

(3) Нормализация: горячекатаный стальной лист нормализуют, при этом температура

выдержки составляет 800 - 1000°С, а время выдержки составляет 1 - 180 с в процессе нормализации.

(4) Холодная прокатка: стальной лист непосредственно прокатывают до толщины 0,10 - 0,30 мм с использованием однократного процесса холодной прокатки.

(5) Непрерывный отжиг: холоднокатаный стальной лист быстро нагревают от начальной температуры 350°С - 750°С до температуры выдержки со скоростью нагрева 50 - 800°С/с, и проводят выдержку и сохранение тепла.

(6) Наносят изоляционное покрытие для получения готового листа их нетекстурированной электротехнической стали толщиной 0,10 - 0,30 мм.

Следует отметить, что в некоторых предпочтительных осуществлениях скорость нагрева составляет 100 - 600°С/с.

Кроме того, в некоторых предпочтительных осуществлениях ковшовый шлак подвергают модификации в процессе выпуска конвертера, чтобы удовлетворять условиям: (CaO)/(Al2O3)≥0,85 и TFe≥13%, где (CaO) и (Al2O3) представляют содержание CaO и Al2O3 в массовых процентах соответственно.

В таблице 1 приведены массовые проценты химических элементов в листах из нетекстурированной электротехнической стали в соответствии с примерами изобретения А9 - А21 и в обычных стальных листах в соответствии со сравнительными примерами А1 - А8.

В таблице 2 перечислены конкретные технологические параметры листов из нетекстурированной электротехнической стали в соответствии с примерами изобретения А9 - А21 и обычных стальных листов в соответствии со сравнительными примерами А1 - А8.

Как видно из таблиц 1 и 2, листы из нетекстурированной электротехнической стали согласно примерам изобретения содержат включения, в основном состоящие из MnS и Cu2S, и включения имеют размер 150 - 500 нм. При этом включения имеют форму шара или сфероида, а включения имеют проекцию на плоскости в виде круга или эллипса. Кроме того, когда включения имеют проекцию на плоскость в виде эллипса, эллипс имеет отношение большой оси к малой оси составляет ≤4,0.

Кроме того, листы из нетекстурированной электротехнической стали в соответствии с примерами изобретения имеют потери в железе P10/400 ≤11,0 Вт/кг, магнитную индукцию B50 ≥1,66 Тл и магнитную анизотропию (т.е. отношение разности между потерями в стали P10/400 L в направлении параллельном прокатке и потерями в стали P10/400 C в направлении перпендикулярном прокатке к сумме потерь в железе P10/400 L в направлении параллельном прокатке и потерями в стали P10/400 C направлению перпендикулярном прокатке) ≤10%.

Напротив, листы из обычной стали в соответствии со сравнительными примерами не достигают технических эффектов, обеспечиваемых примерами изобретения. То есть листы из обычной стали в соответствии со сравнительными примерами демонстрируют низкий эффект регулирования магнитной индукции и потерь в железе и обладают большой магнитной анизотропией. Например, для листа из обычной стали в сравнительном примере 1 готовый стальной лист имеет высокие потери в железе (12,7 Вт/кг), низкую магнитную индукцию (1,64 Тл) и магнитную анизотропию, достигающую 11,2%, за счёт того, что: содержание Si лежит вне диапазона, ограниченного настоящим изобретением, Sn и/или Sb не добавляются, а (CaO)/(Al2O3) составляет всего 0,21, что приводит к размеру соответствующих включений MnS и Cu2S всего 95 нм; кроме того, не используется непрерывный процесс отжига согласно настоящему изобретению.

Фиг. 1 представляет распределение неблагоприятных включений в листе из обычной стали сравнительного примера А4. Фиг. 2 представляет тип и распределение по размерам неблагоприятных включений листа из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно примеру изобретения А16.

Как видно из фиг. 1 - 2, размер MnS (положение «I», как показано на фиг. 2) в листе из нетекстурированной электротехнической стали согласно примеру изобретения A16 явно больше, чем размер MnS в листе из обычной стали сравнительного примера A4. Средний размер периферийных композитных включений Cu2S (позиция «II», как показано на фиг. 2), выделившихся с MnS в качестве ядра, составляет 300 нм. По сравнению со сравнительным примером А4 размер включений согласно настоящему изобретению А16 в 2 - 3 раза больше, и поэтому повреждения значительно снижены.

Когда ковшовый шлак подвергают модифицирующей обработке, лучший эффект контроля может быть достигнут путём регулирования (CaO)/(Al2O3) ≥ 0,85 и TFe ≥ 13%. Фиг. 3 - 4 соответственно представляют регулирующее воздействие на ковшовый шлак, при этом на фиг. 3 схематически представлена взаимосвязь между различными отношениями (CaO)/(Al2O3) и TFe, а на фиг. 4 схематически представлена взаимосвязь между различными отношениями (CaO)/(Al2O3) и (CaO)/(SiO2).

Как видно из фиг. 3 - 4, за счёт увеличения содержания TFe в шлаке можно эффективно избежать реакции восстановления неблагоприятного элемента Ti в шлаке и стали; а за счёт увеличения отношения (CaO)/(Al2O3) происходит поглощение в стали неблагоприятных включений, таких как CaO и Al2O3, тем самым способствуя реакции десульфурации и препятствуя выделению сульфидных включений в процессах непрерывного литья и горячей прокатки.

Фиг. 5 схематически представляет взаимосвязь между различными размерами зерна и магнитной индукцией B50. Фиг. 6 схематически представляет взаимосвязь между различными размерами зерна и потерями в железе P10/400.

Как видно из фиг. 5 - 6, когда средний размер зерна находится в диапазоне 90 - 140 мкм, листы из нетекстурированной электротехнической стали по настоящему изобретению показывают более подходящие магнитные свойства, при которых потери в железе P10/400 ≤11,0 Вт/кг и магнитная индукция B50 ≥1,66 Тл, потому что: когда средний размер зерна менее 90 мкм, из-за включений, закрепляющих границу зерна и недостаточной движущей силы для роста зерна, преобладают относительно высокие магнитные гистерезисные потери стального листа, что приводит к высоким потерям в железе; при этом из-за плохой стабильности контроля ориентации зёрен магнитная анизотропия (L, C) стального листа будет превышать искомый уровень, то есть высокого отношения разницы между потерями в железе P10/400 L в направлении параллельном прокатке и потерями в железе P10/400 C в направлении перпендикулярном прокатке, к сумме потерь в железе P10/400 L, в направлении параллельном прокатке и потерь в железе P10/400 C в направлении перпендикулярном прокатке. Кроме того, когда средний размер зерна превышает 130 мкм, неблагоприятная текстура плоскости {111} будет быстро расти с поглощением части преимущественной текстуры плоскости {100}, тем самым вызывая ухудшение магнитной индукции.

В заключение можно видеть, что лист из нетекстурированной электротехнической стали с низкой магнитной анизотропией согласно настоящему изобретению, характеризуется низкими потерями в железе и низкой магнитной анизотропией на высоких частотах благодаря эффективному выбору содержания каждого компонента в стальном листе.

Кроме того, способ изготовления согласно настоящему изобретению также имеет вышеуказанные преимущества и положительные эффекты.

Следует отметить, что часть объёма притязаний настоящего раскрытия, относящаяся к известному уровню техники, не ограничивается примерами, приведёнными в описании. Все объекты известного уровня техники, которые не противоречат настоящему раскрытию, включая, помимо прочего, предшествующие патентные документы, предшествующие публикации, предшествующее публичное использование и т.д., могут быть включены в объём притязаний настоящего раскрытия.

Кроме того, комбинация различных технических признаков в настоящем описании не ограничивается комбинацией, описанной в формуле изобретения, или комбинацией, описанной в конкретных осуществлениях. Все технические признаки, описанные в настоящем раскрытии, могут свободно объединяться или комбинироваться любым образом, если между ними нет противоречия.

Следует также отметить, что перечисленные выше примеры являются только конкретными осуществлениями настоящего раскрытия. Очевидно настоящее раскрытие не ограничено вышеприведёнными осуществлениями и аналогичные изменения или модификации, которые непосредственно получены или легко воспринимаются специалистами в данной области техники из настоящего раскрытия, должны подпадать под объём настоящего раскрытия.

Изобретение относится к области металлургии, а именно к листу из нетекстурированной электротехнической стали, используемому в качестве материала для изготовления железных сердечников тяговых двигателей электромобилей. Лист из нетекстурированной электротехнической стали включает следующие химические элементы, мас.%: 0<С≤0,005, Si: 2,0-3,5, Mn: 0,1-2,0, по меньшей мере один элемент из Sn и Sb: 0,003-0,2, Al: 0,2-1,8, остальное - Fe и неизбежные примеси, при этом указанный лист содержит включения MnS и Cu2S, имеющие размер 150-500 нм. Лист обладает низкими потерями в железе и низкой магнитной анизотропией на высоких частотах. 2 н. и 8 з.п. ф-лы, 6 ил., 2 табл.

1. Лист из нетекстурированной электротехнической стали, включающий в массовых процентах следующие химические элементы:

0<С≤0,005%; Si: 2,0-3,5%; Mn: 0,1-2,0%; по меньшей мере один элемент из Sn и Sb: 0,003-0,2%; Al: 0,2-1,8%; остальное Fe и неизбежные примеси,

при этом указанный лист содержит включения MnS и Cu2S, причем указанные включения имеют размер 150-500 нм.

2. Лист стали по п. 1, характеризующийся тем, что он имеет средний размер зерна 90-140 мкм.

3. Лист стали по п. 1, характеризующийся тем, что неизбежные примеси включают: P≤0,2%, S≤0,003%, N≤0,002%, O≤0,002% и Ti≤0,0015%.

4. Лист стали по п. 1, характеризующийся тем, что указанные включения имеют форму сферы или сфероида, причем указанные включения имеют проекцию на плоскость в виде круга или эллипса.

5. Лист стали по п. 4, характеризующийся тем, что указанные включения имеют проекцию на плоскость в виде эллипса, причём указанный эллипс имеет отношение основной оси к малой оси ≤4,0.

6. Лист стали по любому из пп. 1-5, характеризующийся тем, что он имеет потери в железе P10/400≤11,0 Вт/кг, магнитную индукцию B50≥1,66 Тл, а магнитная анизотропия, которая представляет собой отношение разности между потерями в железе P10/400 в направлении, параллельном прокатке, и потерями в железе P10/400 в направлении, перпендикулярном прокатке, к сумме потерь в железе P10/400 в направлении, параллельном прокатке, и потерь в железе P10/400 в направлении, перпендикулярном прокатке, составляет ≤10%.

7. Способ изготовления листа из нетекстурированной электротехнической стали по любому из пп. 1-6, включающий следующие стадии:

(1) плавка и литье;

(2) горячая прокатка;

(3) нормализация;

(4) холодная прокатка;

(5) непрерывный отжиг: быстрый нагрев холоднокатаного стального листа от начальной температуры 350–750°С до температуры выдержки со скоростью нагрева 50–800°С/с, а также выполнение выдержки; и

(6) нанесение изолирующего покрытия для получения готового листа из нетекстурированной электротехнической стали.

8. Способ по п. 7, характеризующийся тем, что стадия (1) включает процесс выпуска конвертера, причем ковшовый шлак подвергают модификации в процессе выпуска конвертера, чтобы удовлетворять условиям: (CaO)/(Al2O3)≥0,85 и TFe≥13%, где (CaO) и (Al2O3) представляют содержания CaO и Al2O3 в массовых процентах соответственно, а TFe представляет собой общее содержание элемента Fe в процентах по массе.

9. Способ по п. 7, характеризующийся тем, что на стадии (4) стальной лист непосредственно прокатывают до толщины готового изделия 0,10-0,30 мм с использованием однократного процесса холодной прокатки.

10. Способ по п. 7, характеризующийся тем, что на стадии (5) скорость нагрева составляет 100-600°С/с.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА ИЗ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2534638C1 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| WO 2019125078 A1, 27.06.2019 | |||

| CN 1887512 A, 03.01.2007 | |||

| WO 2018135414 A1, 26.07.2018 | |||

| KR 20190077984 A, 04.07.2019 | |||

| CN 110106447 A, 09.08.2019 | |||

| CN 108474076 A, 31.08.2018. | |||

Авторы

Даты

2023-03-21—Публикация

2020-08-26—Подача