Область техники

Настоящее изобретение относится к стальному листу и способу его изготовления, в частности, к листу из нетекстурированной электротехнической стали и способу его изготовления.

Уровень техники

В последние годы, когда требования пользовательского рынка к высокой эффективности, энергосбережению и защите окружающей среды становятся всё более строгими, требуется, чтобы лист из нетекстурированной кремнистой стали для изготовления железных сердечников двигателя, компрессора и электрооборудования обладал подходящими электромагнитными характеристиками, то есть обычно низкими потерями в железе и высокой магнитной индукцией, чтобы удовлетворить насущные потребности этих электрических продуктов в отношении высокой эффективности, энергосбережения и притязаний окружающей среды, гарантируя при этом ценовое конкурентное преимущество.

Чтобы получить подходящие электромагнитные характеристики, обычно содержание кремния и алюминия в стали должно быть значительно увеличено, чтобы эффективно улучшить удельное сопротивление материалов, тем самым эффективно уменьшая потери в железе и улучшая магнитную индукцию готового стального листа.

Например: CN103290190A с датой публикации 11 сентября 2013 г., озаглавленный «Нетекстурированная кремнистая сталь и способ её изготовления», раскрывает нетекстурированную кремнистую сталь с подходящими магнитными свойствами, в котором техническое решение раскрытое в патенте, имеет содержание Si 2,5 - 4,0% и содержание Al 0,5 - 1,5%. Таким образом, с увеличением содержания Si и Al потери в железе материалов быстро уменьшаются, но также быстро уменьшается магнитная индукция материалов.

Другой пример: CN103014503A с датой публикации 3 апреля 2013 г., озаглавленный «Нетекстурированная кремнистая сталь, обладающая высокой магнитной индукцией, низкими потерями в железе и стойкостью к кислотной коррозии без дополнительной нормализации и способ её изготовления” раскрывает нетекстурированную кремнистую сталь с высокой магнитной индукцией, низкими потерями в железе и стойкостью к кислотной коррозии без дополнительной нормализации и способ её изготовления. В техническом решении, раскрытом в патенте, в сталь добавляют 0,20 - 0,45% (Sn+Cu), чтобы улучшить формирование текстуры материалов за счёт сегрегации по границам зерна, получая подходящую магнитную индукцию материала. Однако Sn и Cu являются дорогими металлами, что значительно увеличивает стоимость производства, а Cu также имеет тенденцию вызывать дефекты на поверхности полосовой стали.

Другой пример: CN1888112 с датой публикации 3 января 2007 г., озаглавленный «Высококачественная нетекстурированная электротехническая сталь с высокой магнитной индукцией и способ её изготовления», раскрывает электротехническую сталь и способ её изготовления. Согласно техническому решению, раскрытому в патенте, содержание каждого химического компонента электротехнической стали составляет в массовых процентах: C≤0,0050%, N≤0,0030%, Si: 1,50 - 2,50%, Al: 0,80 - 1,30%, Mn: 0,20 - 0,50%, P≤0,030%, S≤0,005%, Sb: 0,03 - 0,10%, Sn: 0,05 - 0,12%, B: 0,0005 - 0,0040%, остальное Fe и неизбежные примеси, при этом Sb и Sn добавляют попеременно. Согласно техническому решению, идеальную структуру горячекатаной полосовой стали получают за счёт оптимизации степени обжатия каждого прохода черновой прокатки при высоком обжатии прокатки, прокатки шероховатыми валками и высокотемпературной намотки, при этом степень обжатия при холодной прокатке увеличена, чтобы получить больше энергии (энергии деформации) для роста зерна в процессе заключительного рекристаллизационного отжига. Более того, с помощью таких мер, как контроль температуры рекристаллизационного отжига для получения идеальной структуры зерна и т.п., можно получить нетекстурированную электротехническую сталь с подходящим качеством поверхности, высокой магнитной индукцией и низкими потерями в железе, которая, таким образом, наиболее подходит для железного сердечника высокоэффективного двигателя.

На современном этапе нормализация или промежуточный отжиг в колпаковой печи являются эффективными процессами для улучшения потерь в железе и магнитной индукции материалов и широко применяются в производстве высокоэффективного и высококачественного листа из нетекстурированной кремнистой стали, что может эффективно уменьшить потери железа в материалах и значительно улучшить магнитную индукцию материалов. Однако по мере внедрения нового производственного оборудования стоимость производства будет значительно увеличиваться, что продлит цикл изготовления и доставки материалов, что поставит новые задачи перед техническим управлением и управлением качеством и т.д.

Например: публикация патента Китая № 102453837A с датой публикации 16 мая 2012 г., озаглавленного «Способ изготовления нетекстурированной кремнистой стали с высокой магнитной индукцией», раскрывает нетекстурированную кремнистую сталь с высокой магнитной индукцией. Способ изготовления нетекстурированной кремнистой стали с высокой магнитной индукцией включает следующие стадии: 1) плавка и литьё, при этом содержание химических компонентов нетекстурированной кремнистой стали в массовых процентах следующее: Si: 0,1 - 1% , Al: 0,005 - 1%, C≤0,004%, Mn: 0,10 - 1,50%, P≤0,2%, S≤0,005%, N≤0,002%, Nb+V+Ti≤0,006%, остальное Fe; затем выплавка стали, вторичное рафинирование и отливка в литейную заготовку; 2) горячая прокатка с температурой нагрева 1150 - 1200°С, температурой чистовой прокатки 830 - 900°С и намотки при температуре ≥570°С; 3) правка, осуществляя холодную прокатку с обжатием 2 - 5%; 4) нормализация при температуре не ниже 950°С и временем сохранения тепла 30 - 180 с; 5) травление кислотой и холодная прокатка, осуществляемая холодной прокаткой с суммарным обжатием после кислотного травления 70 - 80%; 6) отжиг со скоростью нагрева ≥100°С/с, сохранение тепла при 800 - 1000°С в течение 5 - 60 с, затем медленное охлаждение до 600 - 750°С при 3 - 15°С/ с.

Раскрытие сущности изобретения

Одна задача настоящего изобретения состоит в предложении Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты, и Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты, обладающий характеристиками высокой чистоты и подходящими магнитными характеристиками.

Для достижения вышеуказанной задачи настоящее изобретение предлагает Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты, включающий следующие химические элементы в массовых процентах: 0<С≤0,003%; Si: 0,1 - 2,0%; Mn: 0,1 - 0,55%; С: 0 - 0,004%; Cu: 0,003 - 0,2%; Al: 0,1 - 1,0%; а остальное Fe и неизбежные примеси.

Что касается Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, принцип введения каждого химического элемента описан ниже:

С: в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты, в соответствии с настоящим изобретением, С будет сильно препятствовать росту зерна готового стального листа и имеет тенденцию к связыванию с Nb, V, Ti и т.п. с образованием мелких выделений, тем самым вызывая увеличение потерь и магнитное старение. Поэтому в техническом решении согласно настоящему изобретению массовый процент С ограничена значением 0<С≤0,003%.

Si: в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, Si будет улучшать удельное сопротивление материалов, что может эффективно снизить потери в железе стали. Однако, если массовый процент Si выше 2,0%, магнитная индукция стали будет значительно снижена; когда массовый процент Si ниже 0,1%, эффект снижения потерь в железе не может быть достигнут. Исходя из этого, в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты, в соответствии с настоящим изобретением, массовый процент Si поддерживается на уровне 0,1 - 2,0%.

Mn: в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, Mn будет связываться с S с образованием MnS, тем самым снижая ухудшение магнитных характеристик. Когда массовый процент Mn ниже 0,1%, эффект связывания серы будет недостаточным. Когда массовый процент Mn превышает 0,55% или более, эффект рекристаллизации стали подавляется. Поэтому в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты, в соответствии с настоящим изобретением массовый процент Mn ограничивается 0,1 - 0,6%.

S: в отношении Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, если массовый процент S превышает 0,004%, количество вредных включений, таких как MnS и Cu2S, будет значительно выше, нарушая благоприятную текстуру стали и препятствуя росту зерна готового изделия. Исходя из этого, в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, массовый процент серы поддерживается на уровне 0 - 0,004%.

Cu: что касается Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, медь может улучшить кристаллическую текстуру стали. Поэтому Cu с массовым процентным содержанием, превышающим 0,003% или более, является предпочтительным случаем для добавления в сталь. Однако, если в сталь добавляется более 0,2% меди, может произойти аномальное измельчение зерна и ухудшение потерь в железе стали. Поэтому в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, массовый процент меди поддерживают на уровне 0,003 - 0,2%.

Al: в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, когда массовый процент алюминия ниже 0,1%, подходящий эффект раскисления не может быть достигнут. Когда массовый процент превышает 1,0%, непрерывная разливка будет затруднена, что ухудшает обрабатываемость при холодной прокатке. Поэтому в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты, в соответствии с настоящим изобретением массовый процент алюминия поддерживается на уровне 0,1 - 1,0%.

Предпочтительно в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, химические элементы дополнительно удовлетворяют выражениям в массовых процентах: 60≤([Mn]+[Cu]/2)/ [S]≤140, где [Mn], [Cu] и [S] представляют массовые проценты элементов.

В приведённом выше решении содержание Mn, Cu и S предпочтительно можно регулировать в соответствии с вышеуказанным содержанием, чтобы обеспечить раннее выделение включений MnS на начальной стадии затвердевания расплавленной стали. Таким образом могут быть обеспечены подходящие условия, такие как температура и продолжительность, для достаточного роста включений MnS впоследствии, а включения MnS размером 0,5 мкм или более явно меньше влияют на электромагнитные характеристики готовых материалов. Между тем, при постоянном снижении температуры непрерывнолитой заготовки добавленная Cu может непрерывно служить соединением S для предварительного выделения включений Cu2S, что, с одной стороны способствует достаточному росту включений, а с другой стороны, также выгодно, чтобы его объединение с включениями MnS давало комплекс большего размера. Однако количество выделений необходимо контролировать, потому что в случае эквивалентного размера эффект закрепления кристаллизации будет увеличиваться с увеличением количества, что вредно для роста размера зерна и снижения потерь в железе.

Предпочтительно в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, неизбежные примеси включают: P≤0,2%, N≤0,003%, O≤0,003%.

В приведённом выше решении неизбежные примеси должны контролироваться так, чтобы их было как можно меньше, при этом P поддерживают на уровне ≤0,2%, поскольку явление хладноломкости имеет тенденцию возникать, когда массовый процент P превышает 0,2%, тем самым снижая технологичность процесса холодной прокатки. Более того, N поддерживается на уровне ≤0,003%, поскольку выделения, такие как нитриды Nb, V, Ti и Al, значительно увеличиваются, когда массовый процент N превышает 0,003%, что сильно препятствует росту зерна и ухудшает магнитные свойства стали. Кроме того, содержание O поддерживается на уровне ≤0,003%, поскольку количество оксидных включений будет значительно увеличиваться, когда массовый процент O превышает 0,003%, что ухудшает корректировку содержания, благоприятного для включений, и дополнительно ухудшает магнитные характеристики стали.

Предпочтительно Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, имеет сульфидные включения, где сульфидные включения включают, по меньшей мере, одно соединение из отдельного MnS или MnS покрытого CuxS и отдельного CuxS. MnS, покрытый CuxS, представляет композитное включение ядро - оболочка, образованные из MnS в качестве ядра и CuxS в качестве оболочки. Отдельный MnS указывает на то, что включение представляет собой соединение MnS, а отдельный CuxS указывает на то, что включение представляет собой соединение CuxS.

Предпочтительно в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты согласно настоящему изобретению, сульфидные включения имеют форму сферы или сфероида и доля сульфидных включений имеющих размер в пределах 0,2 - 1,0 мкм составляет ≥75%.

Предпочтительно в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты, согласно настоящему изобретению количество отдельного CuxS ≤3,0×107/мм3.

Поэтому Cu-содержащий лист из нетекстурированной электротехнической стали по настоящему изобретению обладает высокой чистотой за счёт контроля сульфидных включений.

Предпочтительно Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением, имеет потери в железе P15/50 ≤4,1 Вт/кг и магнитную индукцию B50 ≥1,72 Тл.

Кроме того, ещё одной целью настоящего изобретения является создание процесса непрерывного отжига вышеуказанного Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты. Производственная эффективность установки непрерывного отжига может быть эффективно повышена, а энергопотребление может быть снижено в значительной степени за счёт процесса непрерывного отжига. Более того, процесс непрерывного отжига стабилен в производстве и обладает высокой технологичностью при переключении процесса.

Для достижения вышеуказанной цели настоящее изобретение предлагает процесс непрерывного отжига Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты, включающий стадии:

нагрев холоднокатаного стального листа от начальной температуры быстрого нагрева Tначальная до конечной температуры быстрого нагрева Tконечная; Tконечная=Tначальная+kv1, где v1 представляет первую скорость нагрева в диапазоне 50 - 800°C/с; k представляет коэффициент быстрого нагрева в пределах 0,5 - 2,0/с; и нагрев до температуры выдержки Твыдержки при второй скорости нагрева v2 для осуществления выдержки и сохранения тепла, при этом v2≤30°С/с.

В процессе непрерывного отжига в соответствии с настоящим изобретением конечная температура Tконечная быстрого нагрева зависит от начальной температуры Tначальная быстрого нагрева, первой скорости нагрева v1 и коэффициента выдержки k при быстром нагреве, причём при тех же условиях, чем выше начальная температура быстрого нагрева Tначальная и первая скорость нагрева v1, тем выше будет, соответственно, конечная температура быстрого нагрева Tконечная. Однако конечная температура быстрого нагрева Tконечная должна быть удалена от температуры выдержки непрерывного отжига в определенном диапазоне, например, в пределах 30 - 80°C, чтобы в наибольшей степени сэкономить расход энергоносителя и достаточно полно завершить эффект рекристаллизации стального листа для обеспечения подходящих условий для восстановления и роста зерна на стадии выдержки.

Следует отметить, что в формуле диапазон k составляет 0,5 - 2,0/с, что в основном зависит от массового процента Si в стали, и чем выше массовый процент Si, тем больше будет значение k, что приводит к более высокой конечной температуре быстрого нагрева Tконечная. Чем больше первая скорость нагрева v1, тем больше будет скорость зародышеобразования при рекристаллизации, что также приведёт к большему количеству зародышей и более высокой конечной температуре быстрого нагрева Tконечная. Однако первая скорость нагрева v1 не влияет на значение k.

Здесь следует отметить, что слишком длинный интервал между процессом нагрева при второй скорости нагрева и процессом нагрева при первой скорости нагрева привёл бы к высокой скорости охлаждения, что привело бы к формированию напряжения во внутренней части стального листа, в результате чего соответствующие последующие скорость нагрева и температура выдержки не могут быть достигнуты в течение короткого времени, и, наконец, ухудшаются электромагнитные характеристики готового стального листа. Таким образом, чтобы гарантировать эффект нагрева стального листа и стабильный процесс на стадии выдержки, скорость второго нагрева v2 должна поддерживаться на уровне ≤30°C/с, чтобы структура рекристаллизации могла быстро вырасти с ровным и крупным размером зерна за короткое и ограниченное время. Таким образом, время всей стадии непрерывного отжига может быть преимущественно сокращено, а температура выдержки и время выдержки могут быть соответственно уменьшены, что эффективно снижает потребление энергоносителя на стадии непрерывного отжига при условии обеспечения конечных электромагнитных свойств.

Предпочтительно в процессе непрерывного отжига согласно настоящему изобретению начальная температура быстрого нагрева Tначальная представляет собой температуру от комнатной температуры до 550°C.

В приведённом выше решении начальная температура быстрого нагрева Tначальная регулируется от комнатной температуры до 550°C, поскольку таким образом выгодно выбирать соответствующую начальную температуру Tначальная быстрого нагрева на основе необходимости удобного производственного контроля в комбинации с особыми требованиями к электромагнитным характеристикам готового стального листа, чтобы сэкономить потребление энергии и улучшить эффект ингибирования вредной текстуры холоднокатаного стального листа. Здесь вредная текстура в основном представляет собой клиновидные домены и т.п., что препятствует получению легко намагничиваемой кристаллической структуры, приводя к тому, что готовый стальной лист имеет мелкий или неравномерный размер зерна и, наконец, к увеличению потерь в железе и снижению магнитной индукции готового стального листа. Чем выше начальная температура быстрого нагрева Tначальная, тем она меньше подходит для ингибирования роста вредной текстуры, и тем самым вредит снижению энергозатрат и управляемости скорости нагрева на последующей высокотемпературной стадии.

Предпочтительно в процессе непрерывного отжига согласно настоящему изобретению конечная температура быстрого нагрева Tконечная ≤ Tвыдержки - (30 - 80).

Предпочтительно в процессе непрерывного отжига согласно настоящему изобретению диапазон v1 составляет 100 - 600°C/с, чтобы обеспечить высокую эффективность быстрого нагрева, подходящий эффект быстрого нагрева, плавный процесс непрерывного отжига и стабильный процесс переключение.

Предпочтительно в процессе непрерывного отжига согласно настоящему изобретению интервал tпереключения между процессом нагрева при второй скорости нагрева и процессом нагрева при первой скорости нагрева составляет 1 - 5 с.

Кроме того, другая задача настоящего изобретения состоит в том, чтобы предложить способ изготовления Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты, и лист из электротехнической стали высокой чистоты и с подходящими магнитными характеристиками может быть получен способом изготовления.

Для достижения вышеуказанной цели в настоящем изобретении предложен способ изготовления Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты, включающий стадии:

плавка и литьё;

горячая прокатка;

нормализация;

холодная прокатка;

выполнение описанного выше процесса непрерывного отжига; и

нанесение изоляционного покрытия для получения готового листа из нетекстурированной электротехнической стали.

Предпочтительно в способе изготовления согласно настоящему изобретению операция регулирования температуры выполняется со стальным листом после стадии разливки, так что температура поверхности Tзагрузки перед вводом в нагревательную печь горячей прокатки составляет ≤600°C.

Более предпочтительно в способе изготовления согласно настоящему изобретению операция регулирования температуры выполняется со стальным листом после стадии разливки, так что температура поверхности Tзагрузки перед вводом в нагревательную печь горячей прокатки составляет ≤300°C.

В приведённом выше решении температура поверхности литейной заготовки перед вводом в нагревательную печь горячей прокатки регулируется, так что низкая температура поверхности литейной заготовки перед вводом в нагревательную печь горячей прокатки используется для дальнейшего усиления роста MnS в процессе нагрева отливки заготовки. С повышением температуры загрузки литой заготовки магнитная индукция B50 будет быстро уменьшаться, и когда температура загрузки Tзагрузки составляет 600°C или более, магнитная индукция B50 в целом остаётся на относительно низком уровне. Поэтому с точки зрения практического контроля производства, лучше поддерживать температуру поверхности Tзагрузки отливки перед вводом в нагревательную печь горячей прокатки на уровне 600°C или менее или поддерживать на более низком уровне (например, Tзагрузки ≤300°С).

По сравнению с известным уровнем техники Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты, и способ его изготовления в соответствии с настоящим изобретением имеют следующие преимущества и положительные эффекты:

Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты, в соответствии с настоящим изобретением обладает характеристиками высокой чистоты и подходящими магнитными характеристиками, при этом потери в железе и магнитная индукция могут достигать P15/50≤4,1 Вт/кг и B50≥1,72 Тл соответственно. Здесь метод измерения электромагнитных характеристик основан на методе рамки Эпштейна (GB 10129 - 1988) с использованием оборудования для магнитных измерений Germany Brockhaus, где P15/50 представляет потери в железе, измеренные в условиях 1,0 Тл и 50 Гц, а B50 представляет магнитная индукция измеренную при 5000 А/м.

Кроме того, процесс непрерывного отжига в соответствии с настоящим изобретением может существенно повысить эффективность производства установки непрерывного отжига и максимально снизить энергопотребление. Более того, процесс непрерывного отжига стабилен и обладает высокой адаптивностью при переключении процесса.

Кроме того, способ изготовления в соответствии с настоящим изобретением также имеет вышеуказанные преимущества и положительные эффекты.

Краткое описание чертежей

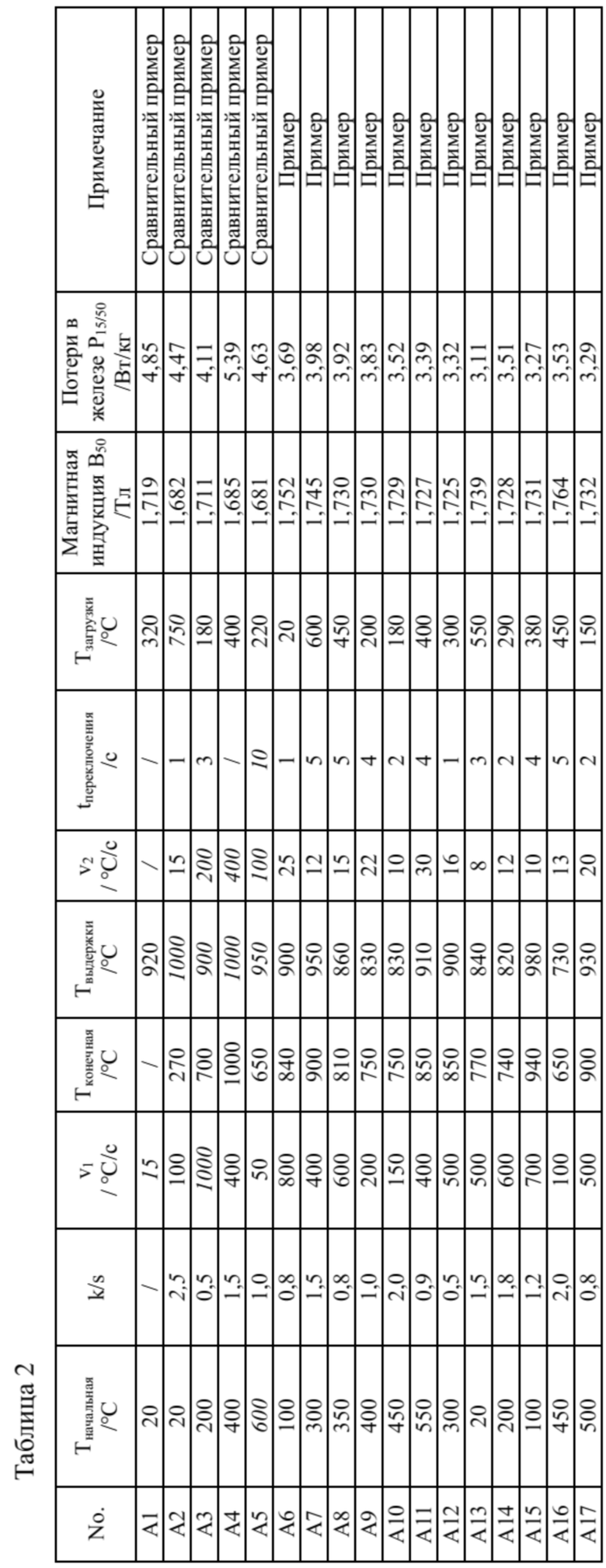

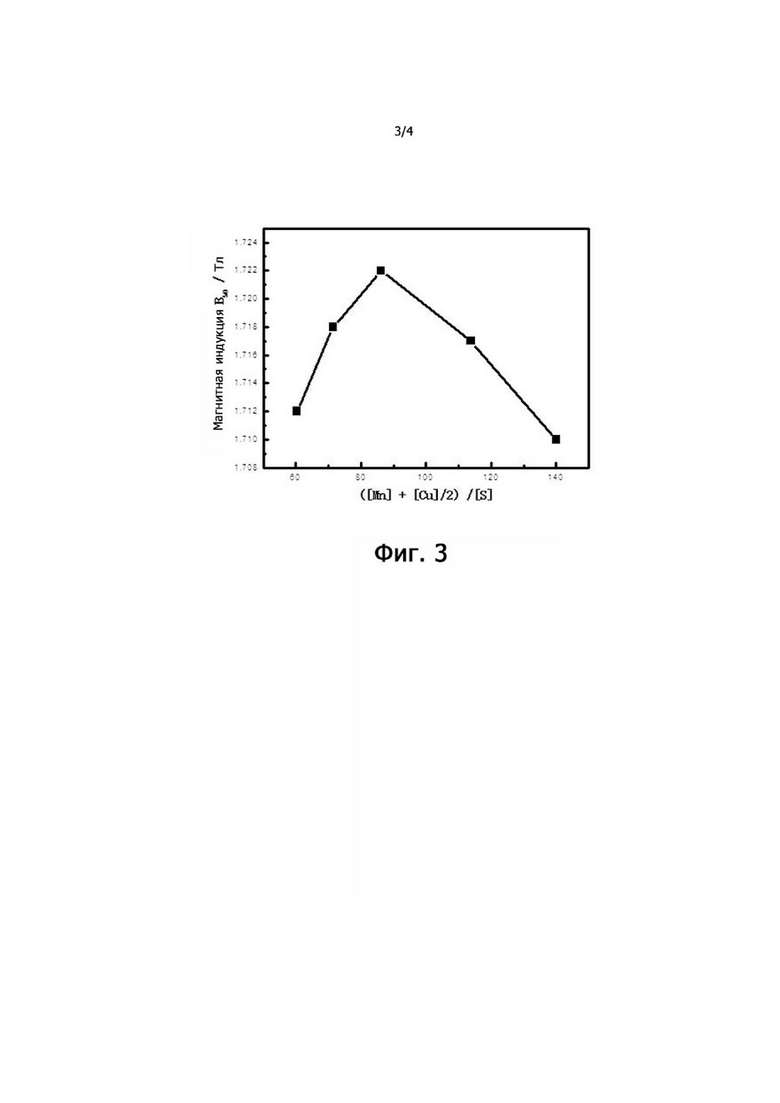

Фиг. 1 схематически представляет кривую, показывающую различные процессы отжига согласно настоящему техническому решению и известному уровню техники, соответственно.

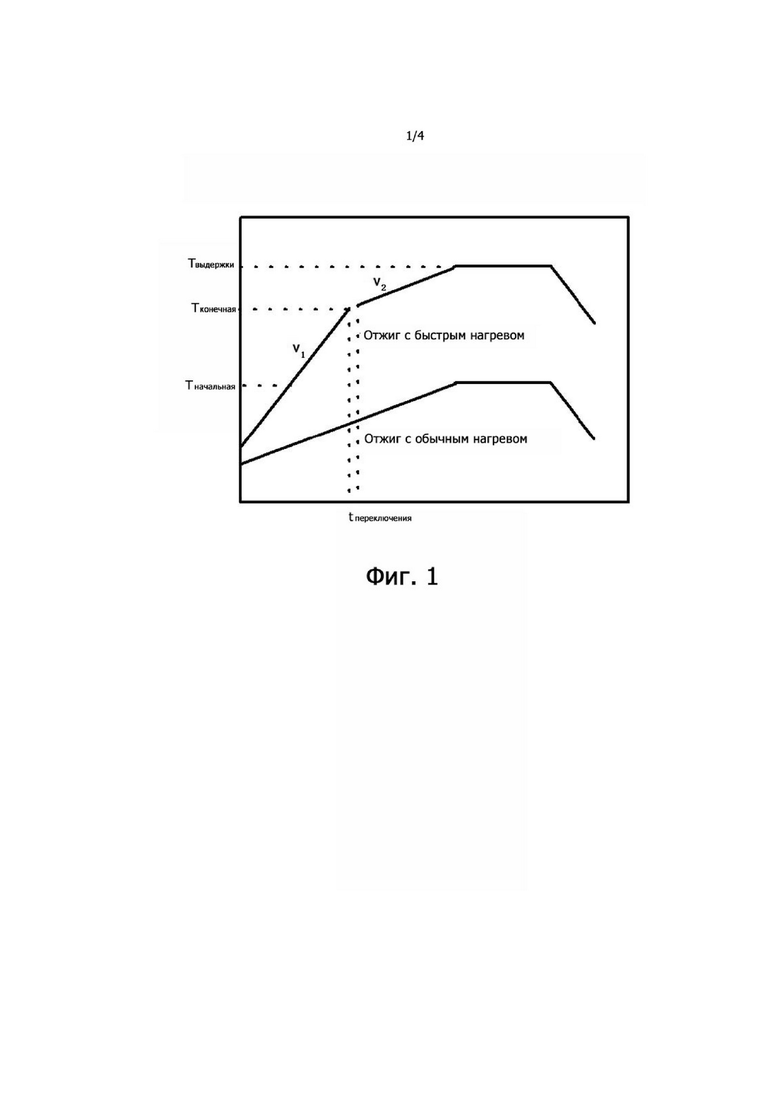

Фиг. 2 схематически представляет зависимость между различными температурами загрузки и магнитной индукцией B50.

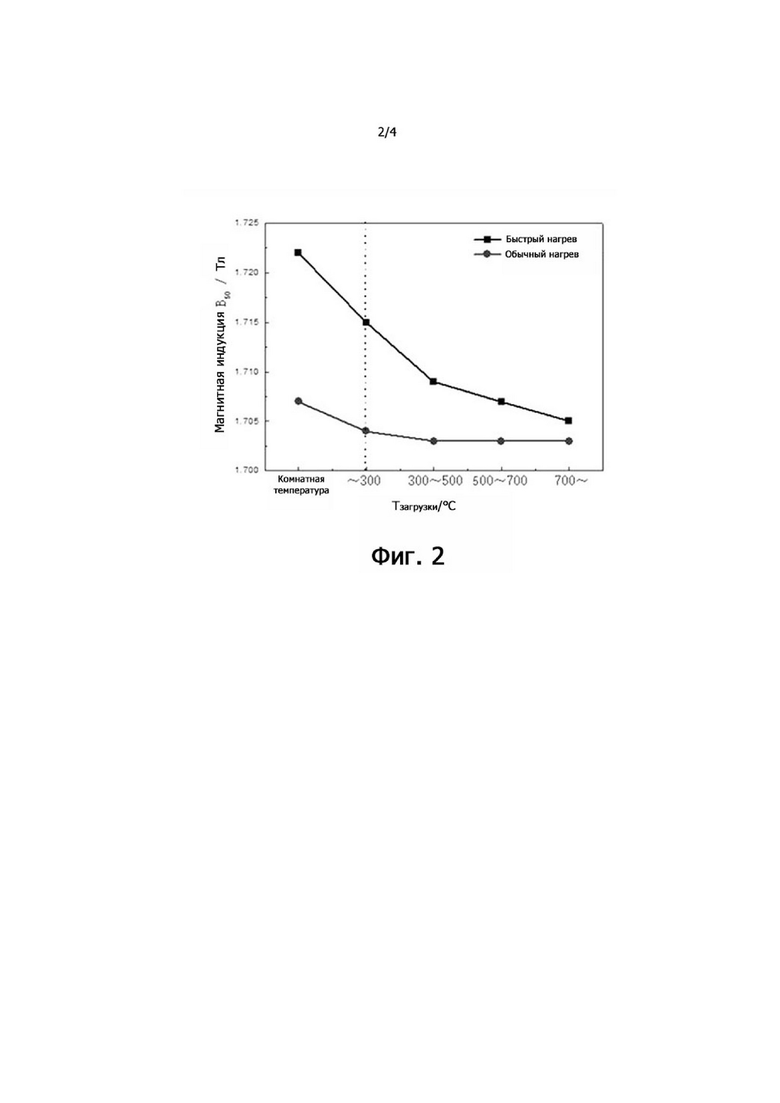

Фиг. 3 схематически представляет зависимость между массовым процентом Mn, Cu и S и магнитной индукцией B50.

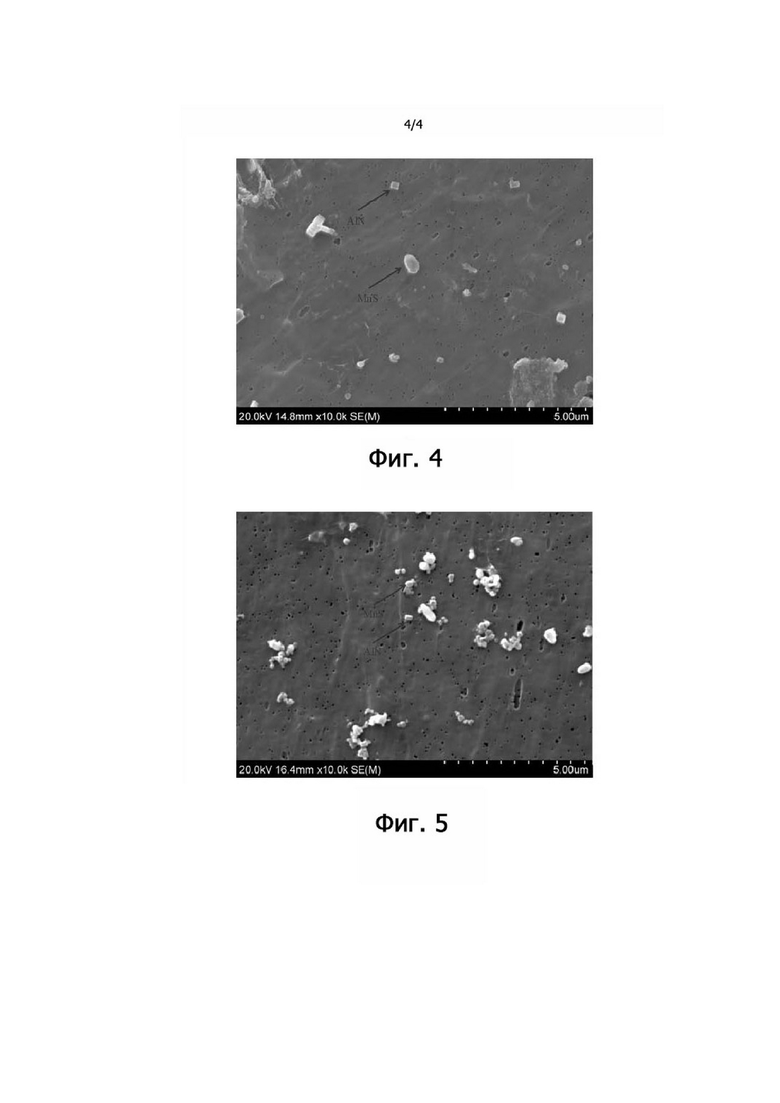

Фиг. 4 представляет изображение, полученное с помощью сканирующего электронного микроскопа (СЭМ), Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты в соответствии с примером А13.

Фиг. 5 представляет изображение, полученное с помощью сканирующего электронного микроскопа (СЭМ), обычного стальной листа в соответствии со сравнительным примером А4.

Осуществление изобретения

Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты, и способ его изготовления поясняются и иллюстрируются ниже со ссылкой на чертежи описания и конкретные осуществления. Однако объяснение и иллюстрации не являются ненадлежащим ограничением технического решения настоящего изобретения.

Примеры А6 - А17 и сравнительные примеры А1 - А5

Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты в соответствии с приведёнными выше примерами А6 - А17, и лист из обычной стали в соответствии со сравнительными примерами А1 - А5 изготавливают на следующих стадиях:

(1) Плавка и литьё на основе химических компонентов, указанных в таблице 1, при этом расплавленный чугун и стальной лом смешивают в определённом соотношении, затем осуществляют конвертерную плавку, а также обезуглероживание, раскисление и циркуляционное вакуумирование для получения непрерывнолитую заготовку толщиной 120 - 250 мм и шириной 800 - 1400 мм.

(2) Горячая прокатка: непрерывнолитую заготовку последовательно подвергают черновой прокатке и чистовой прокатке для получения горячекатаного стального листа толщиной 1,5 - 2,8 мм.

(3) Нормализация: горячекатаный стальной лист подвергают нормализирующей обработке. Температура нормализующей выдержки 800 - 1000°С, время выдержки 1 - 180с.

(4) Холодная прокатка: холодную прокатку выполняют на непрерывном/реверсивном стане для получения холоднокатаного стального листа толщиной 0,50 мм.

(5) Выполнение процесса непрерывного отжига, включающего: нагрев холоднокатаного стального листа от начальной температуры быстрого нагрева Tначальная до конечной температуры быстрого нагрева Tконечная; Tконечная=Tначальная+kv1, где v1 представляет первую скорость нагрева в диапазоне 50 - 800°C/с; значение k связано с содержанием Si в стали, и чем выше содержание Si, тем больше будет значение k. Значение k ограничено 0,5 - 2,0/с; затем нагрев стального листа до температуры выдержки Tвыдержки при второй скорости нагрева v2 так, чтобы проводить выдержку и сохранение тепла, причём v2≤30°C/с.

(6) Нанесение изолирующего покрытия на стальной лист для получения конечного листа из нетекстурированной электротехнической стали толщиной 0,50 мм.

Следует отметить, что после завершения стадии литья, выполняют операцию контроля температуры непрерывнолитой заготовки, так, чтобы температура Tзагрузки до ввода нагревательной печи горячей прокатки составляла ≤600°C.

Кроме того, в некоторых предпочтительных осуществлениях начальная температура быстрого нагрева Tначальная составляет от комнатной температуры до 550°C.

Альтернативно в некоторых предпочтительных осуществлениях конечная температура быстрого нагрева Tконечная ≤ Tвыдержки - (30 - 80).

Альтернативно в некоторых предпочтительных осуществлениях диапазон v1 составляет 100 - 600°C/с.

Альтернативно, в некоторых предпочтительных осуществлениях интервал между процессом нагрева при второй скорости нагрева и процессом нагрева при первой скорости нагрева составляет 1 - 5 с.

В таблице 1 приведены массовые процентные всех химических элементов в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты, в соответствии с примерами А6 - А17 и в обычной стальной пластине в соответствии со сравнительными примерами А1 - А5.

Таблица 1. (% масс.), остальное Fe и неизбежные примеси, кроме P, N и О)

В таблице 2 перечислены конкретные технологические параметры Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты, согласно примерам А6 - А17, и параметры обычного стального листа сравнительных примеров А1 - А5.

Из таблиц 1 - 2 видно, что Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты согласно примерам А6 - А17 настоящего изобретения, имеет потери в железе P15/50 ≤4,1 Вт /кг и магнитную индукцию B50 ≥1,72 Тл.

Однако, напротив, в отношении сравнительного примера A1, поскольку Cu не добавляется, получается значение 51 для ([Mn]+[Cu]/2)/[S] и не используется быстрый нагрев, используемый для выполнения непрерывного отжига, обычный стальной лист согласно сравнительному примеру А1 имеет высокие потери в железе и низкую магнитную индукцию, которые составляют 4,85 Вт/кг и 1,719 Тл соответственно. Что касается сравнительного примера А2, то, поскольку содержание Al контролируется так, чтобы оно существенно превышало верхний предел настоящего изобретения, а температура поверхности непрерывнолитой заготовки перед вводом в нагревательную печь горячей прокатки достигает 750°С, а также поскольку значение k составляет 2,5, обычный стальной лист согласно сравнительному примеру А2 имеет высокие потери в железе и низкую магнитную индукцию, которые составляют 4,47 Вт/кг и 1,682 Тл соответственно. Между тем, что касается сравнительного примера A3, поскольку массовое процентное содержание Mn и S превышает диапазон, ограниченный настоящим изобретением, получается высокое значение ([Mn]+[Cu]/2)/[S], и v1 достигает 1000°C/с (превышая диапазон 50 - 800°C/с, определённый в настоящем изобретении), а также Tвыдержки на 200°C выше, чем Tконечная, и v2 200°C/с( значительно превышает контрольное требование 30°C/с), обычный стальной лист согласно сравнительному примеру А3 имеет высокие потери в железе и низкую магнитную индукцию. Что касается сравнительного примера А4, то, поскольку массовый процент Al не удовлетворяет диапазону, ограниченному настоящим изобретением, и значение ([Mn]+[Cu]/2)/[S] является высоким, а также Tвыдержки до 1000°C, но без разницы в Tконечная и v2, равной 400°C/с (что значительно превышает контрольное требование 30°C/с), в конечном итоге полученный готовый стальной лист имеет высокие потери в железе и низкую магнитную индукцию. Кроме того, в отношении сравнительного примера А5, так как массовое процентное содержание Cu и Si не удовлетворяет диапазону, ограниченному в настоящем изобретении, и начальная температура 600°C превышает верхний предел контрольного требования 550°C, а также большой интервал между Твыдержки и Ткончеая, равный 300°С, v2 100°С/с (превышение верхнего предела 30°С/с) и время tпереключения 10 с, превышающее контрольный диапазон 1 - 5 с, готовый стальной лист в итоге имеет высокие потери в железе и низкую магнитную индукцию.

Фиг. 1 схематически представляет кривую, показывающую различные процессы отжига согласно настоящему техническому решению и известному уровню техники, соответственно.

Как показано на фиг. 1, процесс непрерывного отжига, используемый в настоящем изобретении, представляет собой отжиг с быстрым нагревом, который отличается от обычного нагрева процесса отжига. Холоднокатаный стальной лист нагревают от комнатной температуры до целевой температуры быстрого нагрева Tначальная с помощью топочного газа или электрического нагрева, а затем быстро нагревают с помощью электромагнитного индукционного нагрева; или холоднокатаный стальной лист быстро нагревают от комнатной температуры путём непосредственного электромагнитного индукционного нагрева. Здесь начальная температура быстрого нагрева Tначальная представляет температуру от комнатной до 550°C. Цель состоит в том, чтобы соответственно выбрать начальную температуру быстрого нагрева Tначальная на основе требований обычного управления производством в сочетании с конкретными требованиями к электромагнитным характеристикам готового стального листа, чтобы сэкономить энергопотребление и улучшить эффект ингибирования вредной текстуры для холоднокатаного стального листа. Чем выше начальная температура быстрого нагрева Tначальная, тем хуже для ингибирования роста неблагоприятной текстуры, и тем самым ухудшается снижение энергозатрат и управляемость скорости нагрева на последующей высокотемпературной стадии. Затем первую скорость нагрева v1 регулируют на уровне 50 - 800°C/с, потому что чем больше инвестиции в оборудование, тем выше будет энергопотребление. Хотя более высокое потребление энергии по-прежнему играет положительную роль в улучшении электромагнитных характеристик готового стального листа, диапазон 50 - 800°C/с приведёт к высокой эффективности быстрого нагрева, подходящему эффекту быстрого нагрева, плавному непрерывному процессу отжига и стабильному процессу переключения. Конечная температура быстрого нагрева Tконечная зависит от начальной температуры быстрого нагрева Tначальная, первой скорости нагрева v1 и коэффициента выдержки при быстром нагреве k, причём при одних и тех же условиях, чем выше начальная температура быстрого нагрева Tначальная и первая скорость нагрева v1, соответственно выше конечная температура быстрого нагрева Tконечная. Однако конечная температура быстрого нагрева Tконечная должна быть удалена от температуры выдержки непрерывного отжига в определенном диапазоне, например, в пределах 30 - 80°C, чтобы в наибольшей степени сэкономить расход энергии и достаточно полно провести рекристаллизацию стального листа для обеспечения подходящих условий для восстановления и роста зерна на стадии выдержки.

В формуле диапазон k составляет 0,5 - 2,0/с, что в основном зависит от содержания Si в стали, и чем выше содержание Si, тем больше будет значение k, что приводит к более быстрому нагреву до конечной температуры Tконечная. Чем больше первая скорость нагрева v1, тем выше будет скорость зародышеобразования при рекристаллизации (что приводит к большему количеству зародышей) и конечная температура быстрого нагрева Tконечная. Однако первая скорость нагрева v1 не влияет на значение k. Здесь необходимо обратить внимание на переход между быстрым нагревом с использованием электромагнитной индукции и обычным нагревом с использованием топочного газа или электрического нагрева, а временной интервал для переключения определяется как tпереключения, который может быть ограничен 1 - 5 с. Если временной интервал длинный, скорость охлаждения высокая, внутри стального листа легко возникает напряжение, и соответствующая последующая скорость нагрева и температура выдержки не могут быть достигнуты за короткое время, что в конечном итоге ухудшает электромагнитные характеристики готового стального листа. Чтобы гарантировать эффект нагрева стального листа и стабильный процесс на стадии выдержки после использования топочного газа или электрического нагрева, вторую скорость нагрева v2 следует контролировать на уровне ≤ 30 ℃/с, чтобы структура рекристаллизации могла быстро давать равномерный и крупный размер зерна в течение короткого ограниченного времени. Таким образом, время всей стадии непрерывного отжига может быть преимущественно сокращено, а температура выдержки и время выдержки могут быть соответственно уменьшены, что эффективно снижает энергопотребление на стадии непрерывного отжига при условии обеспечения конечных характеристик электромагнитных свойств.

Фиг. 2 схематически показывает взаимосвязь различных температур загрузки и магнитной индукции B50.

Как показано на фиг. 2, процесс непрерывного отжига, применяемый в настоящем решении, представляет собой отжиг с быстрым нагревом, при котором операция регулирования температуры стального листа выполняется после стадии литья, так что температура поверхности стального листа перед вводом в нагревательную печь горячей прокатки (а именно, температура загрузки непрерывнолитой заготовки, представленная по оси x на фиг. 2) поддерживается на уровне ≤600°C, предпочтительно ≤300°C. Это связано с тем, что: низкая температура поверхности непрерывнолитой заготовки перед вводом в нагревательную печь горячей прокатки используется для дальнейшего усиления роста MnS в процессе нагрева литейной заготовки. Из фиг. 2 видно, что с увеличением температуры загрузки литейной заготовки магнитная индукция В50 быстро снижается, а при температуре загрузки Тзагрузки 600°С и более магнитная индукция В50 в целом остается на относительно низком уровне.

Фиг. 3 схематично показывает взаимосвязь массовой доли Mn, Cu и S и магнитной индукции B50.

Как показано на фиг. 3, соответствующее количество Cu добавляют в сталь в процессе плавки для получения крупных сульфидных композиционных включений вместе с Mn и S, тем самым снижая вред S. Между тем, Cu, выступая в качестве элемента сегрегации по границам зерна, может увеличить сегрегацию по границам зерна в процессе непрерывного отжига и эффективно избежать нежелательных явлений, таких как окисление и пожелтение поверхности стального листа в процессе непрерывного отжига. Кроме того, как показано на фиг. 3, с увеличением ([Mn]+[Cu]/2)/[S] магнитная индукция B50 сначала увеличивается, а затем быстро снижается, при этом магнитная индукция B50 имеет оптимальные характеристики, когда ([Mn]+[Cu]/2)/[S] находится в диапазоне 60 - 140.

Кроме того, компоненты Mn, Cu и S в стали должны находиться в соответствующем соотношении, чтобы обеспечить раннее выделение включений MnS на начальной стадии затвердевания расплавленной стали. Таким образом, могут быть обеспечены подходящие условия, такие как температура и продолжительность, для достаточного роста включений MnS потом, а включения MnS размером 0,5 мкм или более явно ослабляют влияние на электромагнитные характеристики готовых материалов. Между тем, при постоянном снижении температуры непрерывнолитой заготовки добавленная Cu может непрерывно служить соединением S для заблаговременного выделения включений Cu2S, что, с одной стороны, способствует достаточному росту включений, а с другой стороны, также выгодно их комбинация с включениями MnS для формирования комплекса большего размера. Однако количество выделений необходимо строго контролировать, потому что в случае эквивалентного размера эффект закрепления кристаллизации будет увеличиваться с увеличением количества, что вредно для роста размера зерна и снижения потерь в железе.

Исходя из этого, содержание химических элементов может дополнительно удовлетворять условиям: 60≤([Mn]+[Cu]/2)/[S]≤140.

Фиг. 4 представляет изображение, полученное с помощью сканирующего электронного микроскопа (СЭМ), Cu-содержащего листа из нетекстурированной электротехнической стали высокой чистоты в соответствии с примерами А13. Фиг. 5 представляет изображение, полученное с помощью сканирующего электронного микроскопа (СЭМ), листа из обычной стали согласно сравнительному примеру А4.

Из сравнения фиг. 4 и 5 видно, что вид и распределение по размерам вредных включений в Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты, согласно примеру А13 полностью отличаются от таковых в листе из обычный стали сравнительного примера А4. В Cu-содержащем листе из нетекстурированной электротехнической стали высокой чистоты в соответствии с примером А13, как показано на фиг. 4, сульфидные включения в основном представляют собой отдельные включения MnS и/или композитные включения MnS, покрытые CuxS, и, кроме того отдельные включения CuxS. Сульфидные включения имеют форму шара или сфероида, доля сульфидных включений размером 0,2 - 1,0 мкм ≥75%, количество отдельных CuxS ≤3,0×107/мм3. Здесь метод анализа и тестирования включений включает проведение электролитического выделения в неводном растворе и наблюдение с помощью сканирующей электронной микроскопии для статистики. Количество электролита для каждого образца 0,1 г, размер пор фильтрующей мембраны 20 нм, площадь поля зрения не менее 0,40 мм2.

Cu-содержащий лист из нетекстурированной электротехнической стали высокой чистоты в соответствии с настоящим изобретением обладает характеристиками высокой чистоты и подходящими магнитными характеристиками, а его потери в железе и магнитная индукция могут достигать P15/50≤4,1 Вт/кг и B50≥1,72 Т соответственно.

Кроме того, процесс непрерывного отжига в соответствии с настоящим изобретением может существенно повысить эффективность установки непрерывного отжига и максимально снизить энергопотребление. Более того, процесс непрерывного отжига стабилен в применении и обладает высокой адаптивностью при переключении процесса.

Кроме того, способ изготовления в соответствии с настоящим изобретением также имеет вышеуказанные преимущества и положительные эффекты.

Следует отметить, что часть объектов известного уровня техники в объёме притязаний настоящего изобретения не ограничивается приведёнными в описании примерами. Все объекты известного уровня техники, которые не противоречит решениям настоящего изобретения, включая, помимо прочего, предыдущие патентные документы, известные публикации, известные заявки и т.д., могут быть включены в объём притязаний настоящего изобретения.

Кроме того, комбинация технических признаков в настоящем описании не ограничивается комбинацией, описанной в формуле изобретения, или комбинацией, описанной в конкретных примерах. Все описанные здесь технические признаки могут свободно комбинироваться любым образом, если они не противоречат друг другу.

Следует также отметить, что перечисленные выше примеры являются только конкретными примерами настоящего изобретения. Очевидно, что настоящее изобретение не должно чрезмерно ограничиваться такими конкретными примерами. Предполагается, что изменения или модификации, которые могут быть непосредственно или легко получены из настоящего раскрытия специалистами в данной области, входят в объём притязаний настоящего изобретения.

Изобретение относится к области металлургии, а именно к Cu-содержащему листу из нетекстурированной электротехнической стали, используемому в качестве материала для изготовления железных сердечников двигателей, компрессоров и электрооборудования. Лист выполнен из стали, имеющей химический состав, включающий следующие элементы, мас.%: 0<С≤0,003, Si: 0,1-2,0, Mn: 0,1-0,55, S: до 0,004, Cu: 0,02-0,2, Al: 0,1-1,0, остальное - Fe и неизбежные примеси, при этом в качестве неизбежных примесей содержатся P≤0,2, N≤0,003 и O≤0,003%. Содержание элементов в стали листа удовлетворяет условию: 60≤([Mn]+[Cu]/2)/[S]≤140. Лист обладает высокой чистотой и требуемыми магнитными характеристиками. 3 н. и 10 з.п. ф-лы, 5 ил., 2 табл.

1. Cu-содержащий лист из нетекстурированной электротехнической стали, включающий следующие химические элементы в массовых процентах: 0<С≤0,003%; Si: 0,1-2,0%; Mn: 0,1-0,55%; S: до 0,004%; Cu: 0,02-0,2%; Al: 0,1-1,0%; остальное Fe и неизбежные примеси, при этом неизбежные примеси включают в себя в массовых процентах: P≤0,2%, N≤0,003%, O≤0,003%,

при этом содержание химических элементов в массовых процентах дополнительно удовлетворяет условию: 60≤([Mn]+[Cu]/2)/[S]≤140.

2. Лист стали по п. 1, характеризующийся тем, что он имеет сульфидные включения, содержащие по меньшей мере одно соединение из отдельного MnS или MnS покрытый CuxS и отдельный CuxS.

3. Лист стали по п. 2, характеризующийся тем, что сульфидные включения имеют форму сферы или сфероида, а доля сульфидных включений размером 0,2-1,0 мкм составляет ≥75%.

4. Лист стали по п. 2, характеризующийся тем, что количество отдельного CuxS≤3,0×107/мм3.

5. Лист стали по любому из пп. 1, 3 и 4, характеризующийся тем, что он имеет потери в железе Р15/50≤4,1 Вт/кг и магнитную индукцию B50≥1,72 Тл.

6. Способ непрерывного отжига холоднокатаного стального листа при изготовлении Cu-содержащего листа из нетекстурированной электротехнической стали по любому из пп. 1-5, характеризующийся тем, что он включает следующие стадии:

нагрев холоднокатаного стального листа от начальной температуры быстрого нагрева Tначальная до конечной температуры быстрого нагрева Tконечная; Tконечная=Tначальная+kv1, где v1 представляет первую скорость нагрева в диапазоне 50-800°C/с; k представляет коэффициент выдержки быстрого нагрева в пределах 0,5-2,0 с; и

нагрев до температуры выдержки Твыдержки при второй скорости нагрева v2 для осуществления выдержки и сохранения тепла, при этом v2≤30°С/с.

7. Способ по п. 6, характеризующийся тем, что начальная температура быстрого нагрева Tначальная представляет температуру от комнатной температуры до 550°С.

8. Способ по п. 6, характеризующийся тем, что конечная температура быстрого нагрева Tконечная≤Tвыдержки - (30-80).

9. Способ по п. 6, характеризующийся тем, что диапазон первой скорости нагрева v1 составляет 100-600°C/с.

10. Способ по п. 6, характеризующийся тем, что интервал tпереключения между процессом нагрева при второй скорости нагрева v2 и процессом нагрева при первой скорости нагрева v1 составляет 1-5 с.

11. Способ изготовления Cu-содержащего листа из нетекстурированной электротехнической стали, характеризующийся тем, что включает следующие стадии:

плавка и литьё;

горячая прокатка;

нормализация;

холодная прокатка;

выполнение способа непрерывного отжига по любому из пп. 6-10; и

нанесение изоляционного покрытия для получения готового листа из нетекстурированной электротехнической стали.

12. Способ по п. 11, характеризующийся тем, что операцию регулирования температуры выполняют со стальным листом после стадии разливки, так что температура поверхности Tзагрузки перед вводом в нагревательную печь горячей прокатки составляет ≤600°С.

13. Способ по п. 12, характеризующийся тем, что операцию регулирования температуры выполняют со стальным листом после стадии разливки, так что температура поверхности Tзагрузки перед вводом в нагревательную печь горячей прокатки составляет ≤300°С.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| НЕОРИЕНТИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ С ПРЕВОСХОДНЫМИ МАГНИТНЫМИ СВОЙСТВАМИ В НАПРАВЛЕНИИ ПРОКАТКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2320734C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 9579701 B2, 28.02.2017 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2023-02-15—Публикация

2020-08-26—Подача