Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу и способу его изготовления, в частности, к листу из нетекстурированной электротехнической стали и способу его изготовления.

Известный уровень техники

В связи с растущим спросом на высокую эффективность, энергосбережение и защиту окружающей среды на пользовательском рынке лист из нетекстурированной электротехнической стали для изготовления железного сердечника двигателя или компрессора должен иметь соответствующие электромагнитные свойства (т.е. сверхнизкие потери в железе и сверхвысокую магнитную индукцию) при условии сохранения ценового преимущества. Между тем, с учётом требований развития к миниатюризации, точности и высокой эффективности механического оборудования, определённо востребована прочность листа из нетекстурированной электротехнической стали.

В CN 104726794 A (опубликованном 24 июня 2015 г. «Лист из нетекстурированной электротехнической стали и способ его изготовления») раскрыт лист из нетекстурированной электротехнической стали и способ его изготовления. В этом раскрытии потери в железе уменьшаются за счёт: добавления Si и Al в сталь в максимально возможной степени, чтобы заметно увеличить удельное электрическое сопротивление готового стального листа, чтобы уменьшить потери в железе; и добавления определённого количества P и Cr, в результате чего потери в железе готового стального листа и, в частности, потери в железе в высокочастотном диапазоне уменьшаются. Однако эти меры могут ограничивать повышение температуры нормализации и до определённой степени снижать технологичность холодной прокатки, а также могут ухудшать магнитную индукцию готового стального листа.

В CN 103882293 A (опубликованном 25 июня 2014 г. «Лист из нетекстурированной электротехнической стали и способ его изготовления») раскрыт лист из нетекстурированной электротехнической стали и способ его изготовления. В этом раскрытии выделение сульфидных включений в процессах горячей прокатки и термической обработки может быть успешно подавлено обработкой кальцием и редкоземельными элементами в процессе приготовлении стали. Для плавки с содержанием Si < 1% после обработки кальцием и редкоземельными элементами удаление и разрушение крупных включений в стали очень эффективны, значительно уменьшается количество выделений и происходит их укрупнение, а потери в железе можно снизить на 0,4 - 0,8 Вт/кг без нормирования. Для электротехнической стали, содержащей 0,8 - 1,6% Si, путём добавления подходящего количества редкоземельных элементов Pr и Nd и использования приемлемого процесса прокатки можно также укрупнить зёрна, эффективно уменьшить потери на магнитный гистерезис и дополнительно улучшить структуру стали для увеличения интенсивности магнитной индукции.

Для устранения противоречия между уменьшением толщины, высокими механическими свойствами и соответствующими электромагнитными свойствами, в документе JP H1161257 A (опубликованном 5 марта 1999 г. «Нетекстурированная электротехническая сталь с низкими потерями в железе и низкой анизотропией и способ её изготовления») раскрыта электротехническая сталь и способ её изготовления. В данном раскрытии низкотемпературную термообработку выполняют на заготовке непрерывного литья при 950 - 1150℃, и промежуточную заготовку сохраняют нагретой после черновой прокатки при горячей прокатке, при этом необходимо контролировать падение температуры перед чистовой прокаткой в пределах 40℃, температура чистовой прокатки должна контролироваться на уровне Ar1 (точка фазового превращения) + 20℃ или выше, а температура намотки ограничена 640 - 750℃. При использовании таких способов контроля можно получить лист из нетекстурированной электротехнической стали с низкой анизотропией.

JP H11189824 A (опубликованный 13 июля 1999 г., «Способ изготовления листа из нетекстурированной электротехнической стали с низкими потерями в железе») раскрывает нетекстурированную кремнистую сталь с высокой прочностью и низкими потерями в железе. В этом раскрытии содержание S ограничено до 10 частей на миллион, содержание P ограничено до 0,03 - 0,15%. Перед двойной холодной прокаткой и промежуточным отжигом горячекатаную полосовую сталь нормализуют в атмосфере Н2 (содержание Н2 60% или выше) и подвергают выдержке в течение 1 - 6 ч. Таким образом после последующего высокотемпературного непрерывного отжига могут быть достигнуты более низкие потери в железе и более высокая механическая прочность.

В CN 102453837 A (опубликованном 16 мая 2012 г. «Способ изготовления нетекстурированной кремнистой стали с высокой магнитной индукцией») описана нетекстурированная кремнистая сталь с высокой магнитной индукцией. В данном раскрытии способ изготовления включает следующие стадии: 1) плавка и литьё (изготовление стали, вторичное рафинирование и литьё для получения литейной заготовки), при этом нетекстурированная кремнистая сталь включает химические элементы в массовых процентах: 0,1 - 1% Si, 0,005 - 1% Al, ≤ 0,004% C, 0,10 - 1,50% Mn, ≤ 0,2% P, ≤ 0,005% S, ≤ 0,002% N, ≤ 0,006% Nb+ V+Ti, остальное Fe; 2) горячая прокатка, при которой температура нагрева составляет 1150 - 1200°С, температура чистовой прокатки составляет 830 - 900°С, и намотку осуществляют при температуре ≥570°С; 3) правка, представляющая собой холодную прокатку со степенью обжатия 2 - 5%; 4) нормализация, которую проводят при температуре не ниже 950°С в течение 30 - 180 с; 5) кислотное травление и холодная прокатка, т.е. проведение холодной прокатки с суммарной степенью обжатия 70 - 80% после кислотного травления; 6) отжиг, при котором скорость нагрева ≥ 100℃/с, выдержка стали при 800 - 1000℃ в течение 5 - 60 с и медленное охлаждение стали до 600 - 750℃ со скоростью 3 - 15℃ /с.

Раскрытие сущности изобретения

Одной из задач настоящего изобретения является создание высокопрочного листа из нетекстурированной электротехнической стали с подходящими магнитными свойствами. За счёт оптимизации химического состава листов высокопрочной нетекстурированной электротехнической стали повышается чистота стали, и, таким образом, получают листы высокопрочной нетекстурированной электротехнической стали с соответствующими магнитными свойствами.

Для достижения вышеуказанной задачи настоящее изобретение предлагает высокопрочный лист из нетекстурированной электротехнической стали с подходящими магнитными свойствами, включающей следующие химические элементы в массовых процентах: 0<С≤0,0035%; Si: 2,0 - 3,5%; Мn: 0,4 - 1,2%; Р: 0,03 - 0,2%; Al: 0,4 - 2,0%; и остальное Fe и неизбежные примеси.

Для высокопрочного листа из нетекстурированной электротехнической стали с подходящими магнитными свойствами согласно настоящему изобретению принципы включения каждого химического элемента следующие.

C: в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению C будет сильно препятствовать росту зёрен готового стального листа и легко связывается с Nb, V, Ti и т.п. с образованием мелких выделений, тем самым вызывая повышенные потери и магнитное старение. Исходя из этого, массовый процент С в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению поддерживается на уровне > 0 и ≤ 0,0035%.

Si: в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению Si увеличивает удельное электрическое сопротивление материала и может эффективно снижать потери в железе стали. Когда массовый процент Si выше 3,5%, магнитная индукция стали будет значительно снижена, и прокатываемость при холодной прокатке будет значительно снижена; и когда массовый процент Si ниже 2,0%, эффект существенного снижения потерь в железе не может быть достигнут. Исходя из этого, массовый процент Si в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению поддерживается на уровне 2,0 - 3,5%.

Mn: в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению, когда массовый процент Mn ниже 0,4%, эффект повышения прочности стали не может быть достигнут; и когда массовое процентное содержание Mn превышает 1,2%, стоимость изготовления стали будет увеличиваться, и эффект рекристаллизации стали будет подавляться. Исходя из этого, массовый процент Mn в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению поддерживается на уровне 0,4 - 1,2%.

Р: в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению, когда массовый процент Р ниже 0,03%, это не способствует увеличению удельного электрического сопротивления и содержания компонента {100}; и когда массовый процент Р выше 0,2%, это вызывает хладноломкость и снижение технологичности холодной прокатки. Исходя из этого, массовый процент Р в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению поддерживается на уровне 0,03 - 0,2%.

Al: Al увеличивает удельное электрическое сопротивление материала и может эффективно уменьшить потери в железе стали. Когда содержание Al выше 2,0%, магнитная индукция стали будет значительно снижена, и прокатываемость холодной прокатки будет значительно снижена; и когда содержание Al ниже 0,4%, эффект существенного снижения потерь в железе не может быть достигнут. Исходя из этого, массовый процент Al в листе из высокопрочной нетекстурированной электротехнической стали согласно настоящему изобретению сохраняется на уровне 0,4 - 2,0%.

Предпочтительно высокопрочный лист из нетекстурированной электротехнической стали согласно настоящему изобретению дополнительно включает по меньшей мере один элемент из Sb и Sn при общем содержании 0,003 - 0,2% масс.

В вышеуказанном решении общее содержание по меньшей мере одного элемента из Sb и Sn установлено равным 0,003 - 0,2% в связи с тем, что: когда массовый процент Sn и Sb ниже 0,003%, эффекты улучшения текстуры стали и улучшение магнитной индукции стали не могут быть достигнуты; и когда массовый процент Sn и Sb превышает 0,2%, кристаллические зёрна будут измельчаться, а магнитные свойства стали ухудшаться.

Предпочтительно высокопрочный лист из нетекстурированной электротехнической стали согласно настоящему изобретению дополнительно включает по меньшей мере один элемент из Mg, Ca и РЗМ (редкоземельный металл) при общем содержании 0,0005 - 0,01% масс.

В вышеуказанном решении общее содержание по меньшей мере одного элемента из Mg, Ca и РЗМ задаётся равным 0,0005 - 0,01% в связи с тем, что: когда массовый процент Mg, Ca и РЗМ составляет менее 0,0005%, нельзя добиться эффекта удаления кислородных и сульфидных включений; а когда массовый процент Са выше 0,01%, идёт измельчение зёрна, и способность к прокатке при холодной прокатке снижается.

Предпочтительно в высокопрочном листе из нетекстурированной электротехнической стали согласно настоящему изобретению неизбежные примеси включают: S≤0,003%; Ti≤0,001%; О≤0,002%; и N≤0,002%.

В вышеуказанном решении неизбежные примеси должны контролироваться, чтобы их было как можно меньше. Когда массовый процент S превышает 0,003%, количество вредных включений, таких как MnS и Cu2S, будет значительно увеличиваться, что сильно ограничивает рост зёрен и ухудшает магнитные свойства стали.

Когда массовый процент N превышает 0,002%, количество выделений, включающие азот, такие как Nb, V, Ti и Al, значительно увеличивается, что сильно препятствует росту зёрен и ухудшает магнитные свойства стали.

Когда массовый процент О превышает 0,002%, количество оксидных включений будет значительно увеличиваться, вызывая измельчение зёрен и ухудшая магнитные свойства стали.

Когда массовый процент Ti превышает 0,001%, количество включений Ti с C и N будет значительно увеличено, что сильно затруднит рост зёрен и ухудшит магнитные свойства стали.

Предпочтительно в листе из высокопрочной нетекстурированной электротехнической стали, согласно настоящему изобретению, доля в текстуре плоскостей {100} составляет ≥25%, а доля в текстуре плоскостей {111} составляет ≤31%. В описании текстура плоскости {100} и текстура плоскости {111} измерялась с помощью рентгеновского дифрактометра SmartLab в соответствии с «Металлический материал - метод получения количественной полюсной фигуры» (YB/T 5360 - 2006).

Предпочтительно высокопрочный лист из нетекстурированной электротехнической стали в соответствии с настоящим изобретением содержит включения размером более 0,5 мкм, при этом включения представляют собой по меньшей мере одно из включений AlN, CaS и составных включений AlN и CaS.

Предпочтительно высокопрочный лист из нетекстурированной электротехнической стали согласно настоящему изобретению имеет потери в железе P15/50 ≤2 Вт/кг, магнитную индукцию B50 ≥1,69 Тл и предел прочности при растяжении ≥600 МПа. При этом электромагнитные свойства измеряют с помощью магнитоизмерительной аппаратуры Brockhaus (Германия) по методу с использованием рамки Эпштейна (GB 10129 - 1988). Здесь P10/50 представляет собой значение потерь в железе, при испытании в условиях 1,0 Тл и 50 Гц, а B50 представляет значение магнитной индукции, при испытании в условиях 5000 А/м. Механические свойства измеряют с помощью машины для испытания листового металла на растяжение 250 кН/500 кН в соответствии с «Металлические материалы. Образцы для испытаний на растяжение» (GB/T 6397 - 1986).

Соответственно, другой задачей настоящего изобретения является создание способа изготовления вышеуказанного высокопрочного листа из нетекстурированной электротехнической стали. Используя способ изготовления, можно получить высокопрочный лист из нетекстурированной электротехнической стали с улучшенной чистотой и подходящими магнитными свойствами.

Для достижения вышеуказанной задачи настоящее изобретение предлагает способ изготовления вышеуказанного высокопрочного листа из нетекстурированной электротехнической стали, включающий следующие стадии:

конвертерная плавка, циркуляционное вакуумирование и разливка;

горячая прокатка;

нормализация;

холодная прокатка; и

непрерывный отжиг: быстрый нагрев холоднокатаного стального листа от начальной температуры быстрого нагрева Tначального быстрого нагрева до температуры выдержки со скоростью нагрева 50 - 2000℃/с для проведения отжига быстрого нагрева, при этом объёмное содержание H2 в печи отжига составляет ≥55% и точка росы в печи отжига составляет ≤ -30℃; и после отжига быстрого нагрева медленное охлаждение стального листа со скоростью охлаждения ≤5℃/с; и

нанесение изоляционного покрытия для получения готового листа из нетекстурированной электротехнической стали.

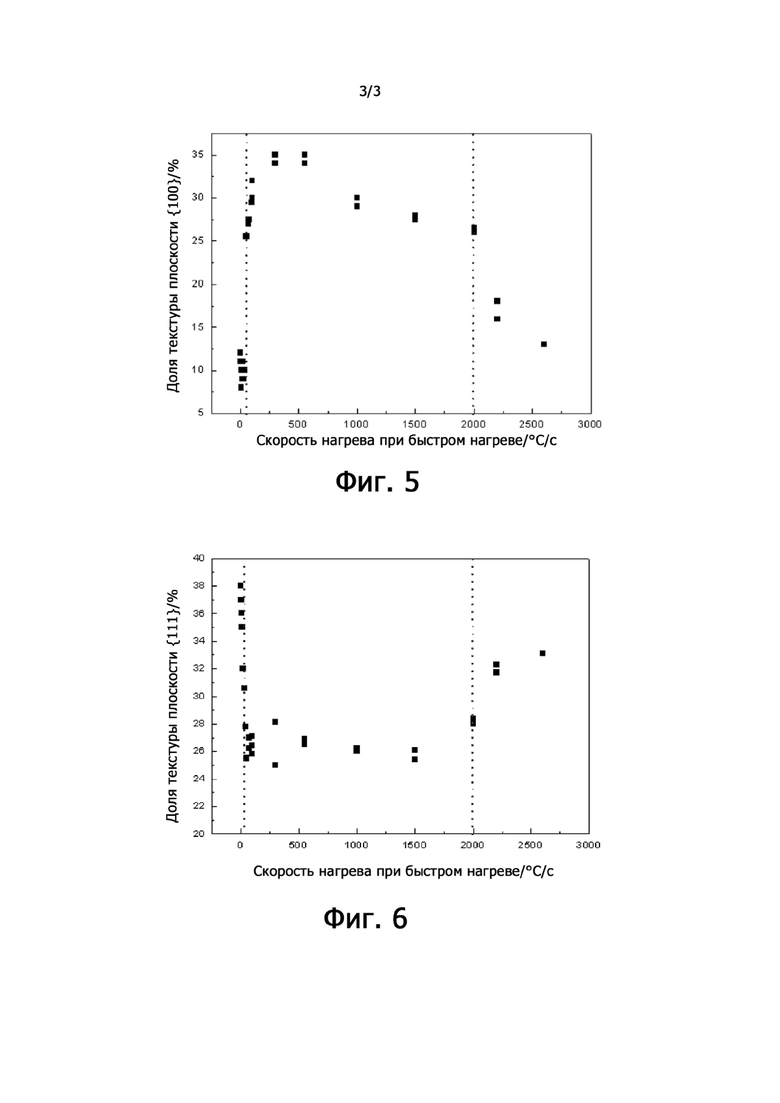

В способе изготовления в соответствии с настоящим изобретением скорость нагрева сохраняется на уровне 50 - 2000℃/с в связи с тем, что: если скорость нагрева слишком высока, требования к возможностям оборудования будут слишком высокими, стоимость возрастёт, а время пребывания холоднокатаного стального листа в высокотемпературной стадии будет слишком продолжительным, что приведет к плохой однородности зернистой структуры. Между тем, ввиду того факта, что (внутреннее) окисление и азотирование склонны происходить на поверхности готового стального листа в условиях высокотемпературного отжига, это приведёт к измельчению зёрна, ухудшению потерь в железе готового стального листа и снижению качества поверхности готового стального листа. Поэтому объёмное содержание H2 в печи отжига поддерживается на уровне ≥55%, а точка росы в печи отжига поддерживается на уровне ≤ - 30℃.

После отжига быстрого нагрева готовый стальной лист необходимо медленно охлаждать, а скорость охлаждения должна быть ограничена до ≤5℃/с, чтобы контролировать форму готового стального листа и уменьшить напряжение в стальном листе, и, таким образом, в конечном итоге полученный лист из нетекстурированной электротехнической стали имеет соответствующее состояние поверхности и характеризуется высокой магнитной индукцией, низкими потерями в железе и высокой прочностью.

Предпочтительно в способе изготовления согласно настоящему изобретению на стадии непрерывного отжига скорость нагрева составляет 100 - 600°С/с.

Предпочтительно в способе изготовления согласно настоящему изобретению на стадии непрерывного отжига начальная температура Tначального быстрого нагрева находится в диапазоне от комнатной температуры до 750°С. Здесь 750℃ выбрана в качестве максимальной начальной температуры для быстрого нагрева, и основные соображения заключаются в следующем: если температура выше 750°C, в последующем процессе быстрого нагрева, чтобы обеспечить подходящую температуру выдержки и скорость нагрева, требования к конфигурации оборудования быстрого нагрева будут слишком высокими, а экономичность и стабильность будут недостаточными.

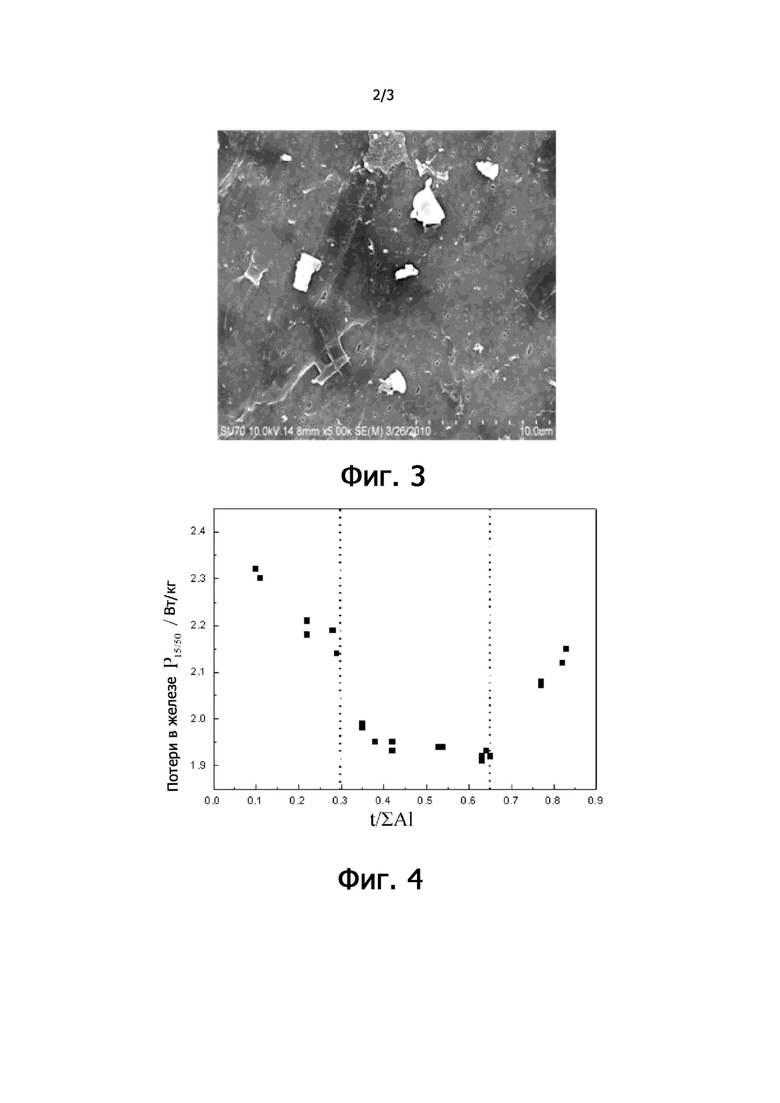

Предпочтительно, в способе изготовления согласно настоящему изобретению на стадии циркуляционного вакуумирования значение t/ΣAl составляет 0,30 - 0,65, где t представляет собой временной интервал в минутах между добавлением по меньшей мере одного элемента из Mg, Ca и РЗМ и добавлением элемента Al, а ΣAl представляет собой общее время в минутах от добавления элемента Al до окончания циркуляционного вакуумирования.

В вышеуказанном решении требуется, чтобы соответствующее количество фосфора добавлялось в сталь в процессе плавки, чтобы можно было улучшить эффект рекристаллизации горячекатаного стального листа и можно контролировать размер зерна готового стального листа. При приемлемом контроле содержания фосфора в стали, а также при контроле температуры конечной горячей прокатки и температуре намотки (в обычных условиях температуры выпуска непрерывнолитой заготовки) можно достичь соответствующего эффекта рекристаллизации горячекатаного стального листа, скорость рекристаллизации волокнистой структуры горячекатаного стального листа может быть увеличена, а однородность структуры горячекатаного стального листа может быть улучшена. Контроль содержания фосфора имеет решающее значение. С одной стороны, содержание P связано с содержанием Si и Al (чем выше содержание Si и Al, тем ниже должно быть содержание P). Р склонен вызывать хладноломкость, что приводит к краевым трещинам и изломам готового стального листа в процессе холодной прокатки. Если горячекатаные и холоднокатаные волокнистые структуры будут формироваться, это в дальнейшем приведёт к развитию крупных деформированных зёрен, что приведёт к тому, что на поверхности готовых стальных листов будут возникать дефекты в виде складок, а зёрна в готовых стальных листах будут измельчаться, что приведёт к ухудшению электромагнитных свойств готовых стальных листов. С другой стороны, как указано выше, подобно Si, Р значительно улучшает удельное электрическое сопротивление готовых стальных листов и ускоряет рост зёрен в готовых стальных листах, тем самым улучшая магнитную индукцию готовых стальных листов и снижая потери в железе готовых стальных листов. Поэтому соответствующее содержание Р имеет решающее значение для получения листов из нетекстурированной электротехнической стали с подходящими магнитными свойствами.

Чтобы улучшить магнитную индукцию готовых стальных листов, необходимо контролировать содержание Ti в стали на уровне ≤0,001%, чтобы ингибирующий эффект включений TiN в готовых стальных листах на рост размера зерна можно было эффективно избежать в процессе непрерывного отжига, и магнитная индукция готовых стальных листов может быть эффективно улучшена.

В процессе циркуляционного вакуумирования при выполнении раскислительного плавления после обезуглероживания Si используется для раскисления, чтобы избежать прямого использования алюминия для раскисления и образования мелких включений. После добавления сплава ферросилиция включения оксида кремния легче всплывают и удаляются. Впоследствии, по мере увеличения вязкости расплавленной стали, включения оксида алюминия нелегко всплывают и удаляются; таким образом, включения оксида алюминия обрабатывают Mg, Ca и РЗМ для получения алюминатных соединений с более низкой температурой плавления и в то же время для подавления мелких и дисперсных включений мелких частиц. Чтобы обеспечить эффект обработки Mg, Ca и РЗМ, в дополнение к контролю добавляемого количества Mg, Ca и РЗМ, значение t/ΣAl предпочтительно можно регулировать на уровне 0,30 - 0,65, чтобы обеспечить эффективные концентрации Mg, Ca и РЗМ в расплавленной стали, что обеспечивает возможность полного разрушения включений. Контролируя время пребывания Mg, Ca и РЗМ в расплавленной стали, расплавленная сталь может полностью прореагировать с Mg, Ca и РЗМ, чтобы достичь соответствующего эффекта улучшения включений.

Предпочтительно в способе изготовления согласно настоящему изобретению на стадии горячей прокатки температуру чистовой прокатки регулируют на уровне ≤850°С, а температуру намотки регулируют на уровне 500 - 750°С. При этом, когда температура чистовой прокатки выше 850℃, выделение включений сульфидов и нитридов в процессе прокатки будет ускоряться, что будет подавлять эффект рекристаллизации горячекатаного стального листа. Между тем, с учётом диапазона падения температуры в процессе горячей прокатки, верхний предел температуры намотки установлен на уровне 750°С. Кроме того, принимая во внимание, что, когда температура намотки слишком низкая, трудность намотки стального листа будет возрастать и возникнут такие проблемы, как неудовлетворительная форма намотанного листа, нижний предел температуры намотки установлен равным 500°C.

Предпочтительно в способе изготовления согласно настоящему изобретению на стадии холодной прокатки используется однократный процесс холодной прокатки или двойной процесс холодной прокатки с промежуточным отжигом. При этом используя однократный процесс холодной прокатки, процесс изготовления может быть значительно сокращён, стоимость изготовления может быть снижена, а выход стального листа может быть увеличен. Поэтому рекомендуется однократный процесс холодной прокатки. С другой стороны, когда используется процесс двойной холодной прокатки с промежуточным отжигом, трудность холодной прокатки может быть значительно снижена, и может быть достигнут более высокий эффект рекристаллизации микроструктуры промежуточного стального листа. Поэтому двойная холодная прокатка с промежуточным отжигом может применяться, когда прокатное оборудование имеет преимущества или имеются особые требования к электромагнитным свойствам.

Предпочтительно в способе изготовления согласно настоящему изобретению на стадии холодной прокатки: по меньшей мере, одна пара рабочих валков в каждом проходе или клети имеет шероховатость поверхности ≤0,40 мкм; и/или каждый проход или клеть имеет суммарную степень обжатия 75 - 85%, а последний проход или клеть имеет степень обжатия ≤20%.

В некоторых предпочтительных осуществлениях в процессе горячей прокатки непрерывнолитой заготовки толщина горячекатаного стального листа может регулироваться на уровне 0,8 - 2,0 мм после черновой прокатки и чистовой прокатки горячей прокатки. Поэтому за счёт уменьшения толщины горячекатаного стального листа общая температура горячекатаного стального листа в процессе горячей прокатки может быть повышена, разница температур между центром, верхней поверхностью и нижней поверхностью горячекатаного стального листа может быть снижена, тем самым способствуя достаточной рекристаллизации и увеличению размера зерна и, таким образом, повышая доли преимущественной текстуры плоскости {100} и текстуры плоскости {110} в стали.

Кроме того, в вышеуказанном решении может быть использован однократный процесс холодной прокатки или двойной процесс холодной прокатки с промежуточным отжигом по меньшей мере одна пара рабочих валков в каждом проходе или клети имеет шероховатость поверхности ≤0,40 мкм, и последний проход или клеть имеют степень обжатия ≤20%, чтобы обеспечить форму готового листа, чтобы готовый лист после прокатки не имел кромочных трещин, и обеспечить подходящие условия для последующего отжига и нанесения покрытия. Суммарная степень обжатия каждого прохода или клети контролируется на уровне 75 - 85% для обеспечения того, чтобы: не образовывались разрушенные крупные столбчатые зёрна, контролировались обрывы прокатки и краевые трещины в стали, содержащей Р, ингибировалось развитие крупных деформированных зёрен и создавались подходящие условия для достаточной рекристаллизации в процессе отжига готовых стальных листов. В другом аспекте, когда степень обжатия на последнем проходе при холодной прокатке уменьшается, количество дислокаций в холоднокатаном стальном листе уменьшается, не происходит большого искажения решётки и сохраняется меньше накопленной энергии. Поэтому в последующем процессе непрерывного отжига восстановление кристаллов может быть эффективно подавлено, а остаточная накопленная энергия деформации перед рекристаллизацией может быть увеличена; таким образом, увеличивается движущая сила зародышеобразования, а прочность компонентов текстуры рекристаллизации <111>//ND снижается, что способствует улучшению электромагнитных свойств.

По сравнению с известным уровнем техники высокопрочной лист из нетекстурированной электротехнической стали с подходящими магнитными свойствами и способ его изготовления, раскрытые в настоящем изобретении, имеют следующие преимущества и полезные эффекты:

Путём оптимизации химического состава высокопрочного листа из нетекстурированной электротехнической стали в соответствии с настоящим изобретением чистота стали улучшается, и, таким образом, получают высокопрочные листы из нетекстурированной электротехнической стали с подходящими магнитными свойствами.

Кроме того, способ изготовления согласно настоящему изобретению также имеет вышеуказанные преимущества и положительные эффекты.

Краткое описание чертежей

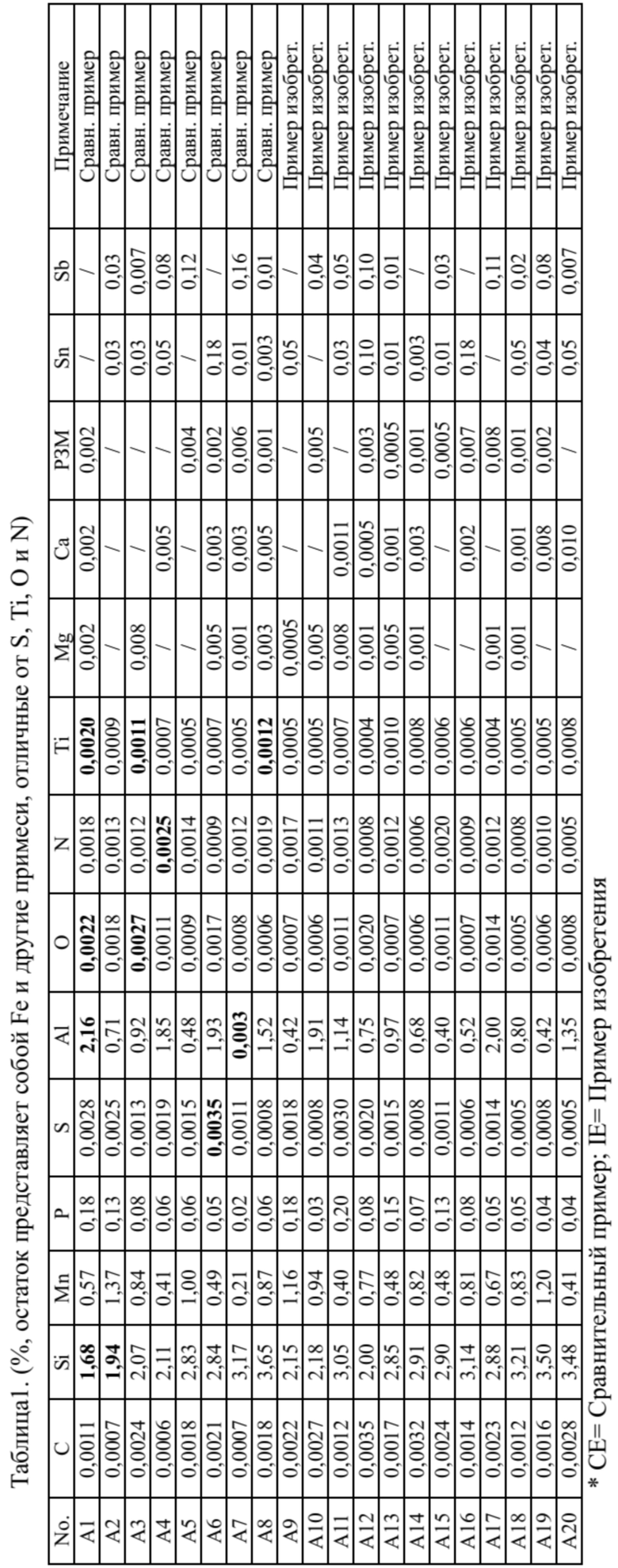

Фиг. 1 представляет схематическую диаграмму кривых процесса отжига с использованием различных процессов отжига, т.е. настоящего технического решения и обычного процесса;

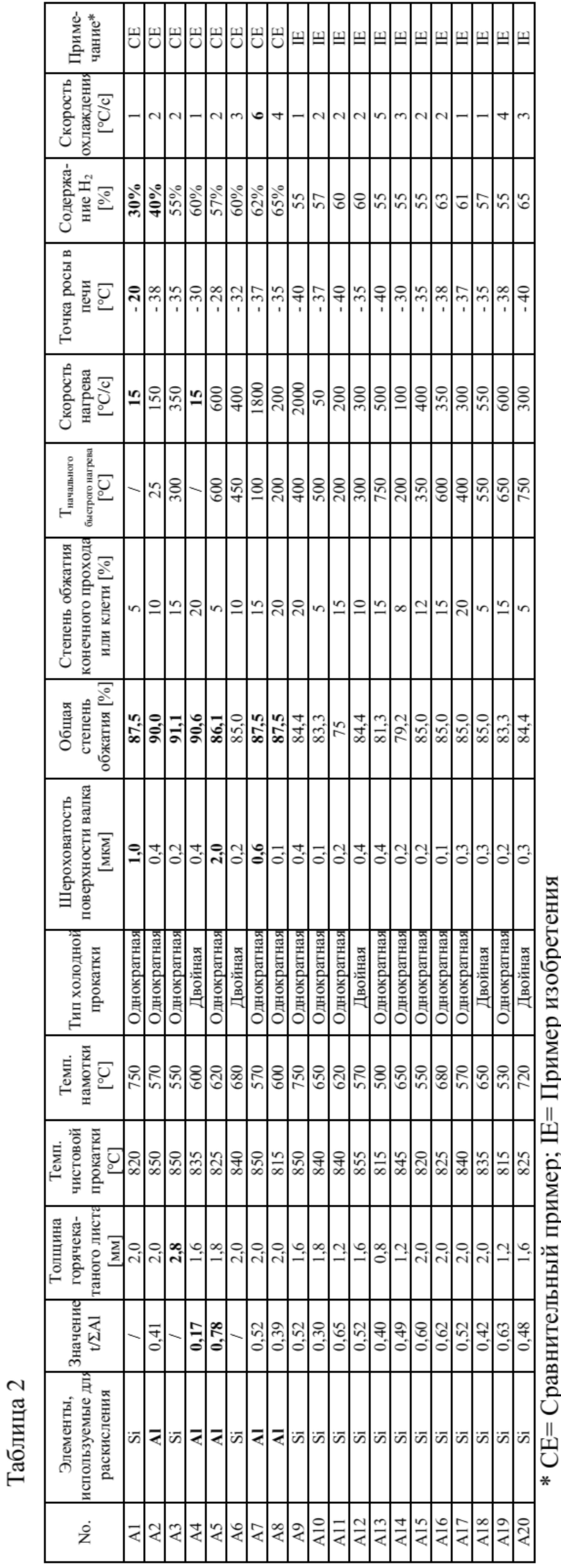

фиг. 2 представляет диаграмму СЭМ обычного стального листа в сравнительном примере А2;

фиг. 3 представляет диаграмму СЭМ высокопрочный лист из нетекстурированной электротехнической стали согласно примеру изобретения A17;

фиг. 4 схематично представляет эффект различных значений t/ΣAl на потери в железе;

фиг. 5 схематично представляет эффект различной скорости нагрева на долю текстуры плоскости {100}; и

фиг. 6 схематично представляет эффект различной скорости нагрева на долю текстуры плоскости {111}.

Осуществление изобретения

Высокопрочной лист из нетекстурированной электротехнической стали с подходящими магнитными свойствами и способ его изготовления в соответствии с настоящим изобретением будут дополнительно пояснены и проиллюстрированы ниже в сочетании с прилагаемыми чертежами и конкретными осуществлениями. Однако технические решения настоящего изобретения не ограничиваются пояснением и иллюстрацией.

Примеры изобретения A9 - A20 и сравнительные примеры A1 - A8

Высокопрочные листы из нетекстурированной электротехнической стали в примерах изобретения A9 - A20 и листы из обычной стали в сравнительных примерах A1 - A8 готовят на следующих стадиях.

(1) Расплавленный чугун и стальной лом готовят в соответствии с составами, показанными в таблице 1. После конвертерной плавки проводят циркуляционное вакуумирование, которое включает обезуглероживание, раскисление и плавление, а затем расплавленную сталь разливают методом непрерывной разливки для получения непрерывнолитой заготовки.

(2) Горячая прокатка: толщина горячекатаного стального листа контролировалась на уровне 0,8 - 2,0 мм, температура чистовой прокатки контролировалась на уровне ≤850℃, а температура намотки контролировалась на уровне 500 - 750℃.

(3) Нормализация: горячекатаный стальной лист нормализуют, при этом температура выдержки для нормализации установлена на уровне 800 - 1000℃, а время выдержки установлено на уровне 1 - 180 с.

(4) Холодная прокатка: стальной лист прокатывают до толщины готового изделия с использованием однократного процесса холодной прокатки, при этом толщина составляет 0,1 - 0,3 мм.

(5) Непрерывный отжиг: холоднокатаный стальной лист быстро нагревают от начальной температуры Tначального быстрого нагрева до температуры выдержки со скоростью нагрева 50 - 2000℃/с для выполнения отжига быстрого нагрева, при этом объёмное содержание H2 в печи отжига составляет ≥55% и точка росы в печи отжига составляет ≤ -30℃; и после отжига быстрого нагрева стальной лист медленно охлаждают со скоростью охлаждения ≤5℃/с. Исходная температура для быстрого нагрева Tначального быстрого нагрева варьируется от комнатной температуры до 750℃.

(6) Нанесение изоляционного покрытия для получения готового листа из нетекстурированной электротехнической стали.

В некоторых предпочтительных осуществлениях на стадии циркуляционного вакуумирования значение t/ΣAl находится в диапазоне 0,30 - 0,65, где t представляет собой временной интервал в минутах между добавлением по меньшей мере одного элемента из Mg, Ca и РЗМ и добавлением элемента Al, а ΣAl представляет собой общее время в минутах от добавления элемента Al до окончания циркуляционного вакуумирования.

В некоторых предпочтительных осуществлениях на стадии (4) используется однократный процесс холодной прокатки или двойной процесс холодной прокатки с промежуточным отжигом. И/или на стадии (4) по меньшей мере одна пара рабочих валков в каждом проходе или клети имеет шероховатость поверхности ≤0,40 мкм; и/или каждый проход или клеть имеет суммарную степень обжатия 75 - 85%, а последний проход или клеть имеет степень обжатия ≤20%.

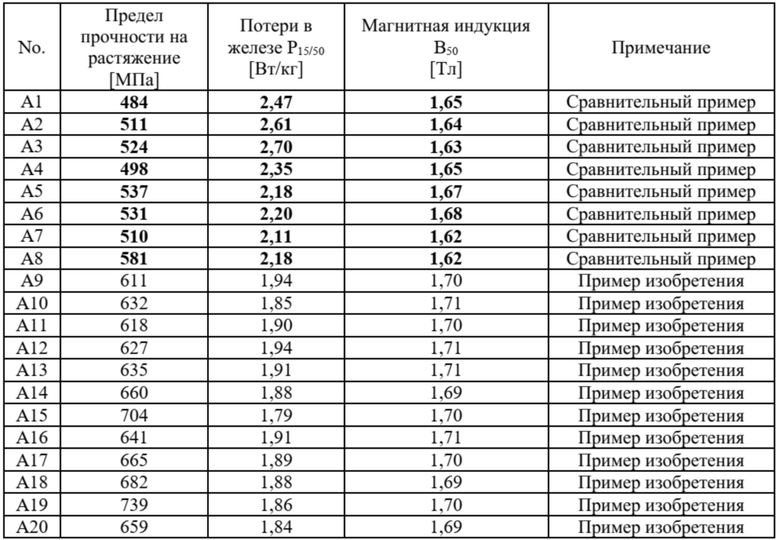

В таблице 1 приведены массовые проценты химических элементов в высокопрочных листах из нетекстурированной электротехнической стали согласно примерам изобретения А9 - А20 и в листах обычной стали согласно сравнительным примерам А1 - А8.

В таблице 2 перечислены конкретные технологические параметры высокопрочных листов из нетекстурированной электротехнической стали согласно примерам изобретения А9 - А21 и листов обычной стали согласно сравнительным примерам А1 - А8. Для сравнительных примеров А1 и А4 начальная температура для быстрого нагрева. Начальная температура быстрого Tначального быстрого нагрева представлена «/», что указывает на то, что процесс быстрого нагрева не использовался.

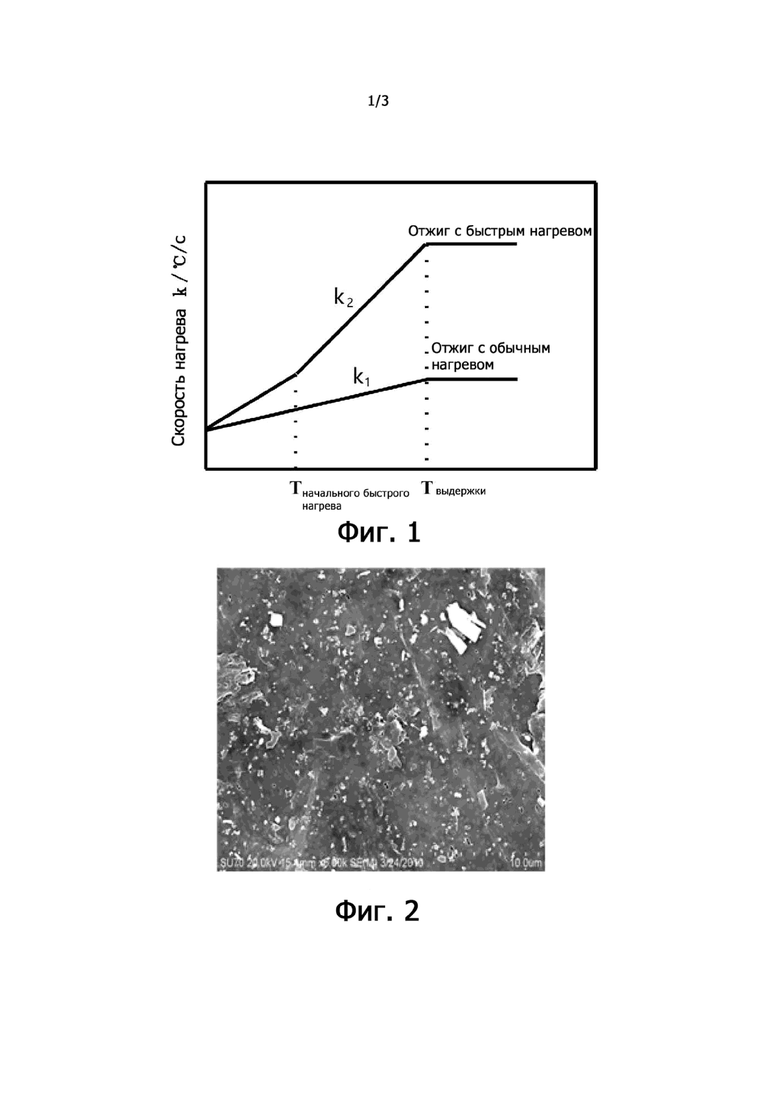

В таблице 3 приведены значения характеристик высокопрочных листов из нетекстурированной электротехнической стали в соответствии с примерами А9 - А20 и листов из обычной стали в соответствии со сравнительными примерами А1 - А8.

Таблица 3

Как видно из фиг. 1 - 3, высокопрочные листы из нетекстурированной электротехнической стали во всех примерах изобретения имеют высокую чистоту, а также малое количество и крупный размер включений; кроме того, готовые стальные листы имеют соответствующий эффект рекристаллизации, равномерный и крупный размер зерна, высокую долю преимущественной текстуры и соответствующие электромагнитные свойства, при этом высокопрочные листы из нетекстурированной электротехнической стали в соответствии с каждым примером изобретения имеют потери в железе P15/50 ≤2 Вт/кг, магнитную индукцию B50 ≥1,69 Тл и предел прочности при растяжении ≥600 МПа.

Фиг. 1 представляет схематическую диаграмму кривых процесса отжига с использованием различных процессов отжига, т.е. настоящего технического решения и процесса известного уровня техники.

Как показано на фиг. 1, в способе изготовления в соответствии с настоящим изобретением используют отжиг с быстрым нагревом, который отличался от обычного процесса отжига с нагревом. Скорость нагрева в настоящем изобретении регулировалась на уровне 50 - 2000℃/с в связи с тем, что: если скорость нагрева слишком высока, требования к возможностям оборудования будут слишком высокими, стоимость будет высокой, а время пребывания холоднокатаного стального листа на высокотемпературной стадии будет слишком долгим, что приведёт к неудовлетворительной однородности структуры зерна. Между тем, ввиду того факта, что (внутреннее) окисление и азотирование происходят на поверхности готового стального листа в условиях высокотемпературного отжига, это приведёт к измельчению зёрна, ухудшению потерь в железе готового стального листа и снижению качества поверхности готового стального листа. Поэтому объёмное содержание H2 в печи отжига поддерживается на уровне ≥55%, а точка росы в печи отжига поддерживается на уровне ≤ -30℃. После отжига с быстрым нагревом готовый стальной лист необходимо медленно охлаждать, а скорость охлаждения должна быть ограничена до ≤5℃/с, чтобы контролировать форму готового стального листа и уменьшить напряжение. в стальном листе, и, таким образом, в конечном итоге полученный лист из нетекстурированной электротехнической стали имеет соответствующее состояние поверхности и характеризуется высокой магнитной индукцией, низкими потерями в железе и высокой прочностью.

Фиг. 2 представляет диаграмму СЭМ обычного стального листа в сравнительном примере А2. Фиг. 3 представляет диаграмму СЭМ высокопрочного листа из нетекстурированной электротехнической стали согласно примеру изобретения А17.

Как видно из фиг. 2-3, по сравнению со сравнительным примером А2, высокопрочный лист из нетекстурированной электротехнической стали согласно примеру изобретения А17 имеет высокую чистоту, а также меньшее количество и больший размер включений.

Включения в образцах готовых изделий, соответствующих сравнительному примеру А2 и примеру изобретения А17, наблюдали с помощью сканирующего электронного микроскопа HITACHI S4200. Каждый образец непрерывно наблюдали в 10 полях зрения. Распределение типов, размеров и количества включений подсчитывали и заносили в таблицы 4 и 5.

В таблице 4 перечислены типы, размеры и количество включений в образце готового продукта согласно сравнительному примеру А2.

Таблица 4

В таблице 5 перечислены типы, размеры и количества включений в образце готового продукта согласно примеру изобретения А17.

Таблица 5

Как видно из фиг. 4-5, статистические данные по включениям для образца готового изделия в сравнительном примере А2 указывают на большое количество включений AlN, MnS и Cu2S размером 0,5 мкм и менее; включения размером 0,5 мкм и более представляют в основном композитные включения AlN+MnS или композитные включения MnS+Cu2S, которых больше по количеству, и они меньше по размеру; кроме того, образец также содержит небольшое количество оксидных включений. Напротив, в образце готового продукта в примере изобретения почти отсутствуют включения размером 0,5 мкм или менее; и включения размером 0,5 мкм и более представляют в основном AlN и CaS, совместно с небольшим количеством оксидных включений и композитных включений AlN+CaS, которые являются относительно большими по размеру.

Причины этого следующие: в процессе затвердевания расплавленной стали сравнительного примера сначала выделяются оксидные включения более крупного размера, затем по мере дальнейшего снижения температуры расплавленной стали начинают выделяться включения MnS, и, наконец, включения AlN и Cu2S выделяются с включениями MnS в качестве ядра соответственно. Напротив, в процессе затвердевания расплавленной стали примера изобретения оксидные включения большего размера полностью всплывают и связывающая способность Mg, Ca и РЗМ с элементом S намного выше, чем у элементов Mn и S, и элементов Cu и S, так что включения MgS, CaS и РЗМ - S с температурой плавления до 2500℃ будут преимущественно выделяться, тем самым эффективно ингибируя выделение включений MnS и Cu2S. Затем включения AlN начинают выделяться по мере того, как температура расплавленной стали продолжает снижаться. Поскольку к этому времени большая часть расплавленной стали затвердела, только небольшое количество включений AlN может связываться с включениями CaS с образованием композитных включений AlN+CaS относительно большого размера, которые склонны всплывать и удаляться.

На фиг. 4 схематично показано влияние различных значений t/ΣAl на потери в железе.

Как показано на фиг. 4, на стадии циркуляционного вакуумирования, когда значение t/ΣAl составляет 0,30 - 0,65, улучшаются магнитные свойства полученных листов из нетекстурированной электротехнической стали. Причины следующие: при проведении раскислительного сплавления после обезуглероживания, Si используют для раскисления, чтобы избежать прямого использования алюминия для раскисления и образования мелкодисперсных включений. После добавления сплава ферросилиция включения оксида кремния легче всплывают и удаляются. Впоследствии, по мере увеличения вязкости расплавленной стали, включения оксида алюминия труднее всплывают и удаляются; таким образом, включения оксида алюминия обрабатывают Mg, Ca и РЗМ для получения алюминатных соединений с более низкой температурой плавления и в то же время для подавления формирования мелкодисперсных включений мелких частиц. Чтобы обеспечить эффект Mg, Ca и РЗМ, в дополнение к контролю добавляемого количества Mg, Ca и РЗМ, значение t/ΣAl предпочтительно можно регулировать на уровне 0,30 - 0,65, чтобы обеспечить эффективные концентрации Mg, Ca и РЗМ в расплавленной стали, что обеспечивает возможность полного разрушения включений. Контролируя время пребывания Mg, Ca и РЗМ в расплавленной стали, расплавленная сталь может полностью реагировать с Mg, Ca и РЗМ, чтобы достичь соответствующего эффекта улучшения включений.

Следует отметить, что t представляет собой интервал времени в минутах между добавлением хотя бы одного элемента из Mg, Ca и РЗМ и добавлением элемента Al, а ΣAl представляет собой общее время в минутах от добавления элемента Al до окончания циркуляционного вакуумирования.

На фиг. 5 схематично показано влияние различной скорости нагрева на долю текстуры плоскости {100}. На фиг. 6 схематично показано влияние различной скорости нагрева на долю текстуры плоскости {111}.

Как видно из фиг. 5 - 6, когда скорость нагрева поддерживается на уровне 50 - 2000℃/с, доля текстуры плоскости {100} может составлять ≥25%, а доля текстуры плоскости {111} может составлять ≤31%. Таким образом, доказано, что при использовании способа изготовления в соответствии с настоящим изобретением высокопрочные листы из нетекстурированной электротехнической стали обладают соответствующим эффектом рекристаллизации, равномерным и крупным размером зерна, высокой долей преимущественной текстуры и подходящими электромагнитными свойствами.

Можно заключить, что за счёт оптимизации химического состава высокопрочных листов из нетекстурированной электротехнической стали улучшена чистота стали, и, таким образом, в настоящем изобретении получены высокопрочные листы из нетекстурированной электротехнической стали с подходящими магнитными свойствами.

Кроме того, способ изготовления согласно настоящему изобретению также имеет вышеуказанные преимущества и положительные эффекты.

Следует отметить, что часть объёма притязаний настоящего раскрытия, относящаяся к известному уровню техники, не ограничивается примерами, приведёнными в этой заявке. Все объекты известного уровня техники, которые не противоречат настоящему раскрытию, включая, но без ограничения ими, патентные документы, публикации, публичное использование в известном уровне техники и т.д., могут быть включены в объём притязаний настоящего раскрытия.

Кроме того, комбинация различных технических признаков в настоящем описании не ограничивается комбинацией, описанной в формуле изобретения, или комбинацией, описанной в конкретных осуществлениях. Все технические признаки, описанные в настоящем раскрытии, могут свободно объединяться или комбинироваться любым образом, если между ними нет противоречия.

Следует также отметить, что перечисленные выше примеры являются только конкретными осуществлениями настоящего раскрытия. Очевидно, что настоящее раскрытие не ограничено вышеприведёнными осуществлениями и аналогичные изменения или модификации, которые непосредственно получены или легко могут быть сделаны специалистами в данной области техники из настоящего раскрытия, должны подпадать под объём притязаний настоящего раскрытия.

Изобретение относится к области металлургии, а именно к листу из нетекстурированной электротехнической стали, имеющему предел прочности при растяжении 600 МПа или более и использующемуся в качестве материала для изготовления железных сердечников двигателей или компрессоров. Лист из стали имеет следующий состав, в мас.%: 0<С≤0,0035, Si: 2,0 - 3,5, Mn: 0,4 - 1,2, Р: 0,03 - 0,2, Al: 0,4 - 2,0, при необходимости по меньшей мере один элемент из Sb и Sn при общем содержании 0,003 - 0,2 и при необходимости по меньшей мере один элемент из Mg, Ca и РЗМ при общем содержании 0,0005 - 0,01, остальное - Fe и неизбежные примеси. Лист имеет долю текстуры плоскости {100} ≥ 25% и долю текстуры плоскости {111} ≤ 31%. Лист обладает высокой магнитной индукцией и низкими потерями в железе. 2 н. и 9 з.п. ф-лы, 6 ил., 5 табл.

1. Лист из электротехнической нетекстурированной стали, имеющей предел прочности при растяжении 600 МПа или более и химический состав, включающий в массовых процентах следующие химические элементы: 0<С≤0,0035%; Si: 2,0 - 3,5%; Mn: 0,4 - 1,2%; Р: 0,03 - 0,2%; Al: 0,4 - 2,0%; при необходимости по меньшей мере один элемент из Sb и Sn при общем содержании 0,003 - 0,2 и при необходимости по меньшей мере один элемент из Mg, Ca и РЗМ при общем содержании 0,0005 - 0,01, остальное - Fe и неизбежные примеси, при этом он имеет долю текстуры плоскости {100} ≥ 25% и долю текстуры плоскости {111} ≤ 31%.

2. Лист по п. 1, характеризующийся тем, что в качестве неизбежных примесей он содержит, в мас.%: S≤0,003, Ti≤0,001, О≤0,002 и N≤0,002.

3. Лист п. 1, характеризующийся тем, что он содержит включения размером более 0,5 мкм, при этом указанные включения представляют собой по меньшей мере одно соединение из AlN, CaS, и композитные включения AlN и CaS.

4. Лист по п. 1, характеризующийся тем, что он имеет потери в железе P15/50 ≤ 2 Вт/кг, магнитную индукцию B50 ≥ 1,69 Тл.

5. Способ изготовления листа из электротехнической нетекстурированной стали, имеющего предел прочности при растяжении 600 МПа или более, по любому из пп. 1-4, включающий следующие стадии:

конвертерная плавка, циркуляционное вакуумирование и разливка;

горячая прокатка с получением горячекатаного листа;

нормализация горячекатаного листа;

холодная прокатка с получением холоднокатаного листа;

непрерывный отжиг, включающий в себя быстрый нагрев холоднокатаного стального листа от начальной температуры быстрого нагрева Tначального быстрого нагрева до температуры выдержки со скоростью нагрева 50 - 2000°С/с для проведения отжига быстрого нагрева, при этом объёмное содержание H2 в печи отжига составляет ≥ 55% и точка росы в печи отжига составляет ≤ -30°; а после отжига быстрого нагрева осуществляют медленное охлаждение стального листа со скоростью охлаждения ≤5°С/с; и

нанесение изоляционного покрытия для получения готового листа из нетекстурированной электротехнической стали.

6. Способ по п. 5, характеризующийся тем, что на стадии непрерывного отжига скорость нагрева составляет 100 - 600°С/с.

7. Способ по п. 5, характеризующийся тем, что на стадии непрерывного отжига начальная температура Tначального быстрого нагрева находится в диапазоне от комнатной температуры до 750°С.

8. Способ по п. 5, характеризующийся тем, что на стадии циркуляционного вакуумирования значение t/ΣAl находится в диапазоне 0,30 - 0,65, где t представляет интервал времени в минутах между добавлением по меньшей мере одного элемента из Mg, Ca и РЗМ и добавления элемента Al, а ΣAl представляет общее время в минутах от добавления элемента Al до окончания циркуляционного вакуумирования.

9. Способ по п. 5, характеризующийся тем, что на стадии горячей прокатки температуру чистовой прокатки поддерживают на уровне ≤ 850°С и температуру намотки поддерживают на уровне 500 - 750°С.

10. Способ по п. 5, характеризующийся тем, что на стадии холодной прокатки используют однократный процесс холодной прокатки или двойной процесс холодной прокатки с промежуточным отжигом.

11. Способ по п. 10, характеризующийся тем, что на стадии холодной прокатки по меньшей мере одна пара рабочих валков в каждом проходе или клети имеет шероховатость поверхности ≤ 0,40 мкм, и/или каждый проход или клеть имеет суммарную степень обжатия 75 - 85%, а последний проход или клеть имеет степень обжатия ≤ 20%.

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2278171C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ С УЛУЧШЕННОЙ ПЛОСКОСТНОСТЬЮ | 2012 |

|

RU2489500C1 |

| CN 103882288 A, 25.06.2014 | |||

| CN 103882296 A, 25.06.2014 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2023-02-06—Публикация

2020-08-26—Подача