Перекрестная ссылка на родственные заявки

Эта патентная заявка испрашивает приоритет по итальянской патентной заявке № 102018000020521, поданной 20/12/2018, полное раскрытие которой включено в настоящий документ путем ссылки

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к композитному материалу, в частности, для авиационных применений, на которые в следующем описании будет сделана прямая ссылка, но без какой-либо потери общности.

Настоящее изобретение также относится к способу получения вышеупомянутого композитного материала.

УРОВЕНЬ ТЕХНИКИ

Как известно, композитные материалы используют в различных отраслях промышленности, содержащих авиационную промышленность. В частности, известны армированные волокнами композитные материалы, обычно называемые “предварительно пропитанными” или “препрегами”, которые в общем образованы полуфабрикатом, содержащим смоляную матрицу и армирующие волокна, погруженные в матрицу. Волокна могут быть расположены согласно различным конфигурациям, например, в одном направлении, в двух или нескольких взаимно различных направлениях, или могут быть расположены так, чтобы образовывать ткань. Матрицу используют для крепления волокна друг к другу и, возможно, к другим компонентам во время производства.

Препреги в общем готовят в форме лент, и наматывают в рулоны; для достижения желаемых механических свойств, препреги должны быть подвергнуты процессу уплотнения посредством тепла, а также часто под давлением.

Препреги, в основном используемые в авиационной промышленности, могут иметь матрицу термореактивного материала или термопластичного материала.

В первом случае (термореактивные материалы), матрицу образуют полимерами, которые в подходящих температурных условиях и/или в присутствии некоторых веществ, преобразуют в жесткие, нерастворимые и легкоплавкие материалы. Это преобразование происходит после реакций с образованием перекрестных связей (процесс, известный как отверждение, посредством которого полимерные цепи подвергаются реакции, которая создает связи между различными цепями на уровне реактивной функциональной группы), которые происходят между полимерными цепями с образованием прочной (ковалентной или ионной) связи.

Перед полимеризацией, термореактивные материалы имеют характеристики липкости. Следовательно, эти материалы могут использоваться для создания расслоений, помещением различных слоев один поверх другого, в подходящей последовательности или положении различных слоев. Расслоения затем подвергают циклу температуры и давления (в вакуумном мешке и автоклаве, посредством печей, формовочных прессов, и т.д.), который полимеризует материал, повышающему молекулярную массу, и содержащему образование связи между макро-молекулами (образование перекрестных связей), таким образом преобразующему его в материал со структурными характеристиками и механическими свойствами, подходящими для его применения по назначению.

В некоторых термореактивных полимерах образуются перекрестные связи только теплом или посредством совокупности давления и тепла, в то время как в других могут быть образованы перекрестные связи посредством химических реакций при комнатной температуре (холодное образование перекрестных связей).

Наслаивание может быть выполнено автоматизированными способами, которые устанавливают значительные преимущества с точки зрения стоимости, производительности и повторяемости. Для плоского или умеренно изогнутого наслаивания используют устройство автоматической укладки лент (ATL). В последнее время стала популярной технология, которая позволяет наслаивание на изогнутых или даже замкнутых (цилиндрических) поверхностях посредством лент препрегов довольно небольшой ширины (известных как щели); эту технологию называют раскладкой волокна (FP).

Во втором случае (термопластичные материалы) смола матрицы имеет высокую молекулярную массу и, следовательно, с одной стороны, ей не нужно подвергаться циклу полимеризации, а с другой стороны, она не имеет характеристик липкости.

В первом приближении препрег термопластичной матрицы может рассматриваться как изготовленный продукт в своем конечном состоянии, образованный одной пластинкой. Чтобы иметь возможность образовывать слоистый материал, его необходимо нагревать так, чтобы вызывать плавление по меньшей мере контактных поверхностей составляющих его пластинок или слоев термопластичного препрега, сжимать его под давлением, а затем давать ему остыть. Температура, которая должна быть достигнута для плавления, представляет собой температуру стеклования Tg для аморфных термопластиков, и температуру точки плавления Tf для полукристаллических термопластиков.

В настоящее время, технологии автоматической укладки лент (ATL) и раскладки волокна (FP) используют только для композитных частей с термореактивной матрицей. Также концептуально возможны технологии для термопластично-матричных препрегов, но имеются некоторые дополнительные технологические требования; фактически, в этом случае, устройство получения слоистого материала, основанное на термопластичных препрегах, должно также снабжать теплом для достижения температуры (которая, в зависимости от материалов, может быть чрезмерно высокой), такой как для плавления смолы и, таким образом, получать адгезию между различными слоями, которые будут образовывать слоистый материал; кроме того, для полукристаллических термопластиков, охлаждение, которое является слишком быстрым, может вызывать аморфизацию части с последующей потерей эксплуатационных характеристик. В качестве компенсации, если бы эти проблемы были решены, технологии ATL и FP позволили бы получать готовые части без дополнительного автоклавного процесса, со значительным снижением стоимости производства частей.

Как объяснялось ранее, процессы уплотнения препрегов и связывания различных слоев препрегов, которые образуют конечный компонент, обычно происходят в автоклаве, в печах или формовочных прессах. В случае очень больших компонентов, таких как, например, структурные компоненты в авиационной отрасли, морской отрасли, и т.д., известные процессы уплотнения и связывания чрезмерно дороги и могут создавать многочисленные нежелательные ограничения.

Таким образом, возникла необходимость разработать технологии, которые позволяют достигать уплотнения и связывания частей на месте в композитном материале, особенно когда они очень велики.

Одна из наиболее обещающих технологий для композитных материалов с термопластичной матрицей представляет собой уплотнение и связывание электромагнитной индукцией, которые, в отличие от других технологий, таких как, например, склеивание, не используют наполнительные материалы, а только наложение двух краев двух частей, подлежащих связыванию (также известных как адгеренды), по меньшей мере одна из которых является электропроводящей, удерживаемых в контакте друг с другом.

Согласно этой технологии, индуктор, например, катушка, создает переменное электромагнитное поле, которое, в свою очередь, вызывает индукцию паразитных токов в областях адгерендов, подлежащих связыванию, по меньшей мере один из которых является электропроводящим; эффектом Джоуля эти паразитные токи нагревают матрицу адгерендов, доводя их до точки плавления или размягчения; затем, когда адгеренды были доведены до температуры, считающейся идеальной, может быть приложено механическое давление, известное как давление уплотнения, подходящее для индуцирования адгезии адгерендов.

В традиционных системах индукционного связывания, принимая во внимание зависимость, связанную с квадратом расстояния от индуктора, нагревательное действие из-за паразитных токов стремится концентрироваться на поверхности, непосредственно подверженной воздействию индуктора. Таким образом, вследствие этого получается резкий температурный градиент, который вызывает поверхностное плавление матрицы, а не области адгезии адгерендов: это отрицательно влияет на качество связи и механические характеристики связи, полученной таким образом.

Кроме того, направление этого температурного градиента в направлении толщины приводит к максимальной температуре на поверхности, обращенной к индуктору, и минимальной температуре на связывающей поверхности. Следовательно, для достижения идеальной температуры на адгезионной поверхности адгерендов, температура в самых наружных областях будет чрезмерной и это может приводить к деградации матрицы композита. Наличие этого градиента, в свою очередь, достаточно существенно ограничивает возможную толщину адгерендов.

Аналогично, имеется большая концентрация токов на краях частей, подлежащих связыванию, следовательно, на них образуются температурные градиенты, которые часто недопустимы, что может опять приводить к деградации материала.

В любом случае, температуры, которые достигаются на адгезионной поверхности, слишком низкие (в общем 60-70°C) по сравнению с температурами, требуемыми для образования связи (приблизительно 350°C).

В конечном счете, основной недостаток технологий уплотнения и связывания композитных материалов на месте электромагнитной индукцией, заключается в трудности оптимизации распределения температуры через толщину связи.

WO 90/08027 раскрывает композитный материал, как ограничено в ограничительной части пункта 1 формулы изобретения.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Одна задача настоящего изобретения заключается в получении композитного материала, который позволяет преодолевать вышеописанные недостатки.

Согласно настоящему изобретению предоставляют композитный материал, в частности для авиационных применений, как заявлено в пункте 1 формулы изобретения и ее зависимых пунктах.

Настоящее изобретение также относится к способу, как заявлено в пунктах формулы изобретения 10 и 11, получения вышеупомянутого композитного материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение теперь будет описано со ссылкой на сопровождающие чертежи, на которых показаны два различных неограничивающих варианта выполнения, на которых:

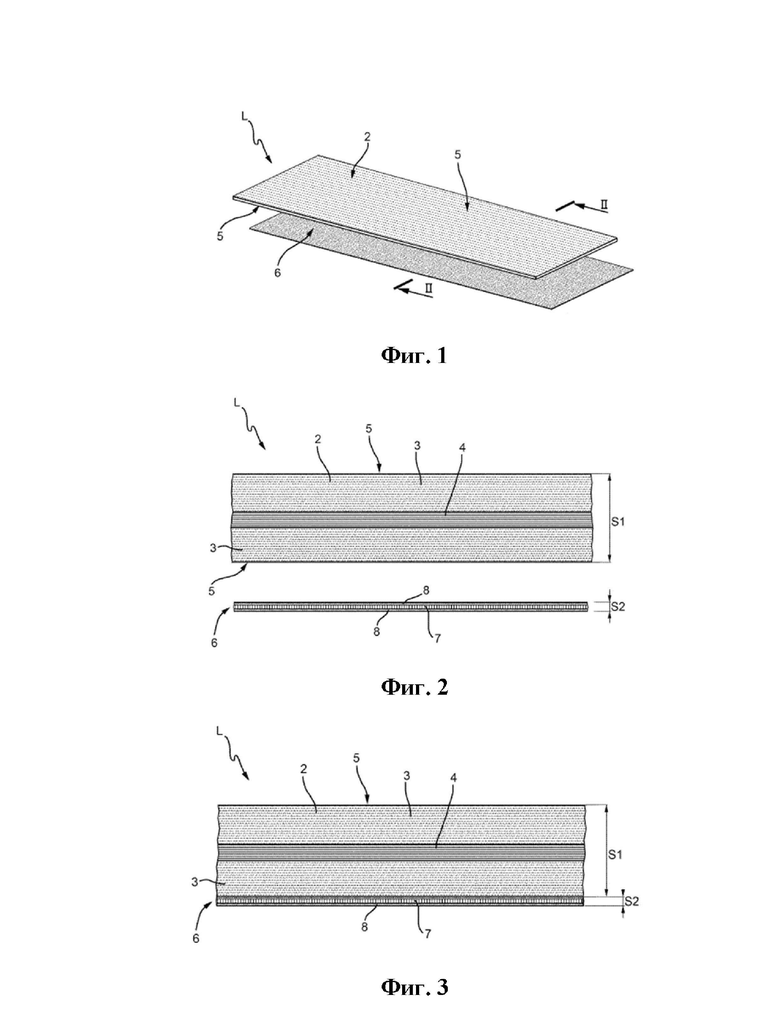

- Фигура 1 показывает схематичный вид в перспективе двух слоев исходных материалов, подлежащих соединению, для образования первого варианта выполнения пластинки композитного материала согласно настоящему изобретению;

- Фигура 2 показывает схематичный вид, сильно увеличенный и в сечении вдоль линии II-II Фигуры 1;

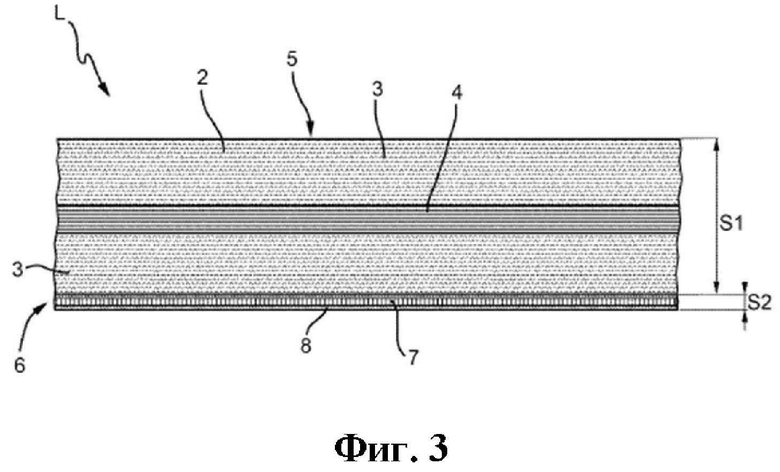

- Фигура 3 представляет собой схематичный вид, в сечении, аналогичный Фигуре 2, и представляет пластинку композитного материала, полученную соединением двух слоев исходных материалов с Фигур 1 и 2;

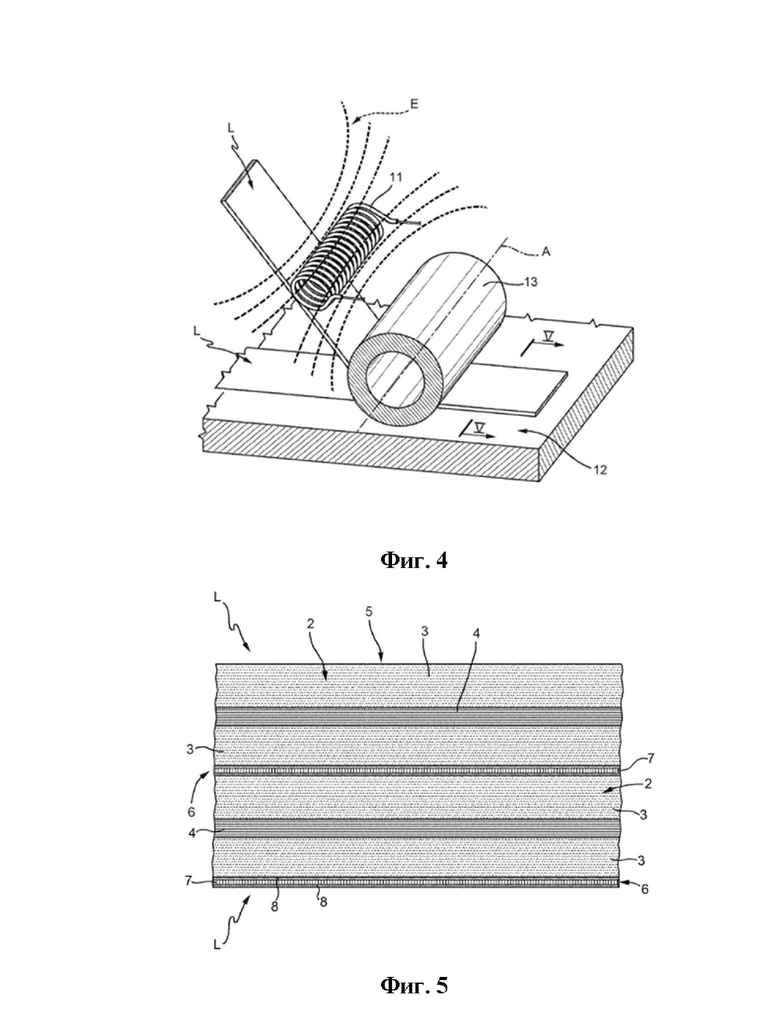

- Фигура 4 представляет собой вид в перспективе схемы размещения, показывающей возможное осуществление операции связывания двух пластинок композитного материала типа, показанного на Фигуре 3;

- Фигура 5 показывает схематичный вид, сильно увеличенный и в сечении вдоль линии V-V с Фигуры 4;

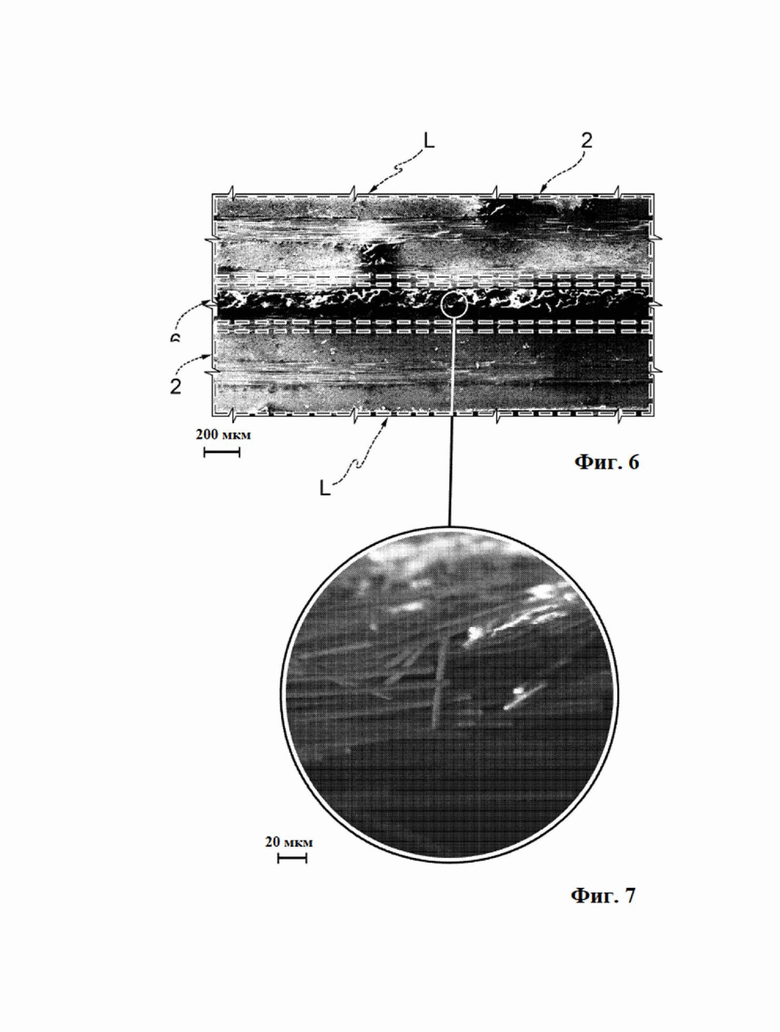

- Фигура 6 представляет собой фотографию, полученную посредством микроскопа, части двух пластинок композитного материала, связанных вместе и показанных на Фигурах 4 и 5;

- На Фигуре 7 показана сильно увеличенная деталь с Фигуры 6;

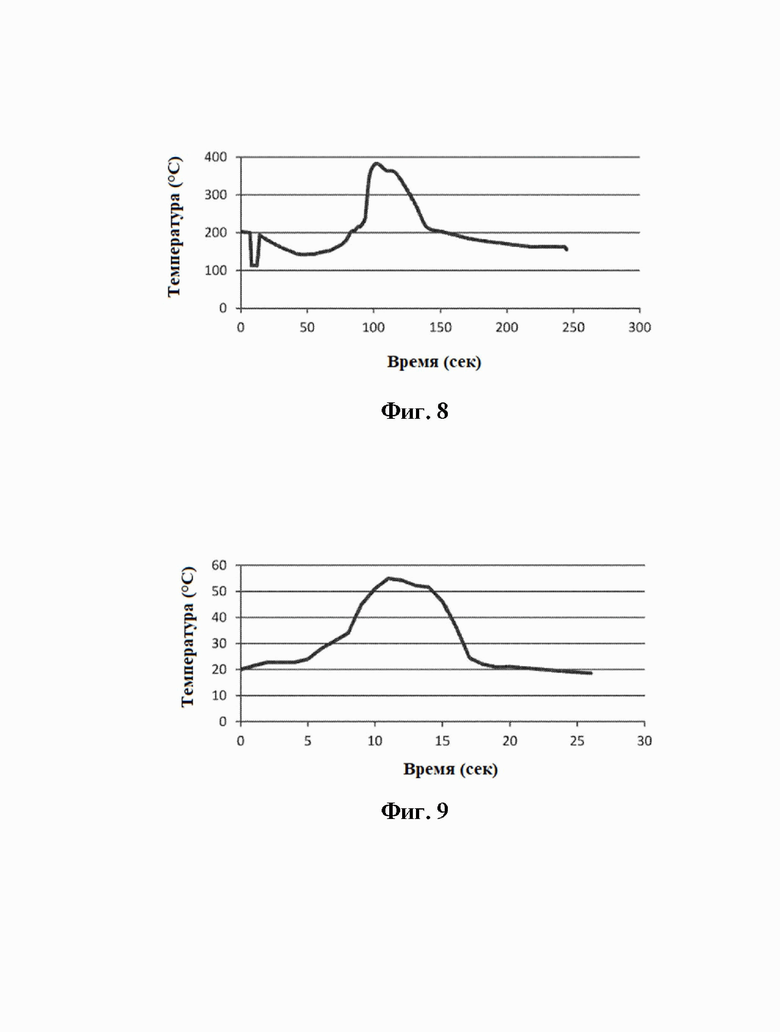

- Фигура 8 показывает температурно-временную схему, получаемую на границе раздела связывания между двумя пластинками композитного материала с Фигур 4-7, во время операции связывания на Фигуре 4;

- Фигура 9 показывает температурно-временную схему, получаемую на границе раздела связывания между двумя пластинками композитного материала известного типа;

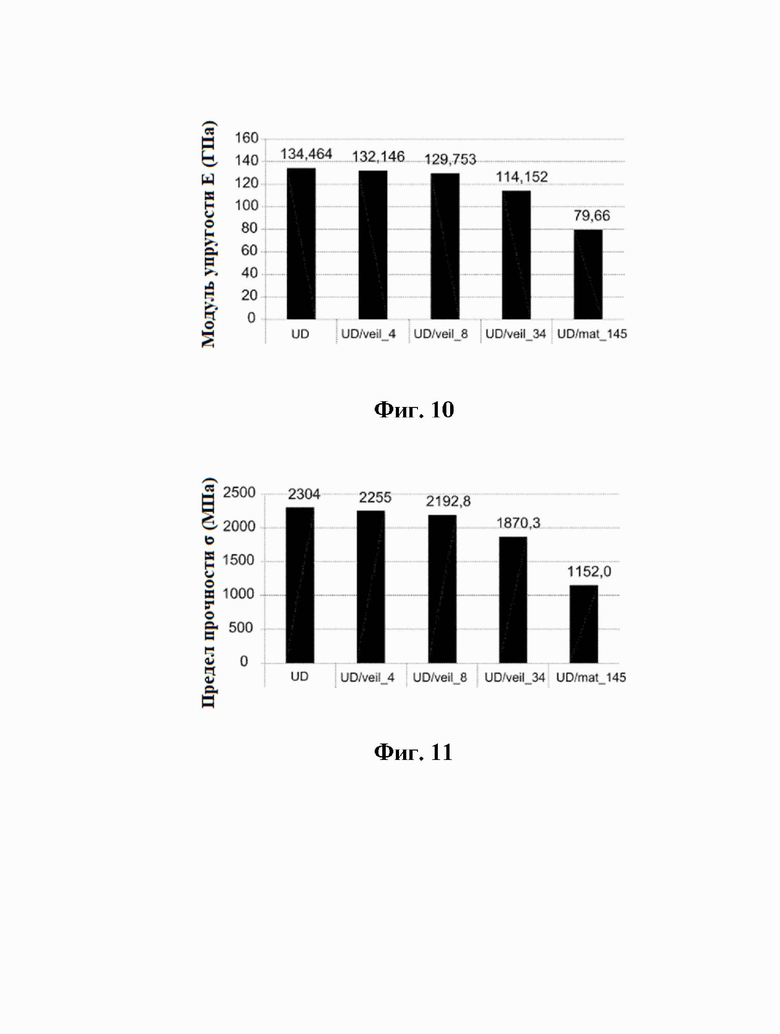

- Фигура 10 показывает гистограмму, на которой сравнивают модуль упругости для пластинок композитного материала согласно настоящему изобретению и пластинок композитного материала другого типа;

- Фигура 11 показывает гистограмму, на которой сравнивают пределы прочности, рассчитанные для пластинок композитного материала согласно настоящему изобретению и пластинок композитного материала другого типа;

- Фигура 12 показывает ту же гистограмму с Фигуры 10, где один из модулей упругости, рассчитанных для других пластинок композитного материала, установлен на 1;

- Фигура 13 показывает ту же гистограмму с Фигуры 11, где один из пределов прочности, рассчитанный для других пластинок композитного материала, установлен на 1;

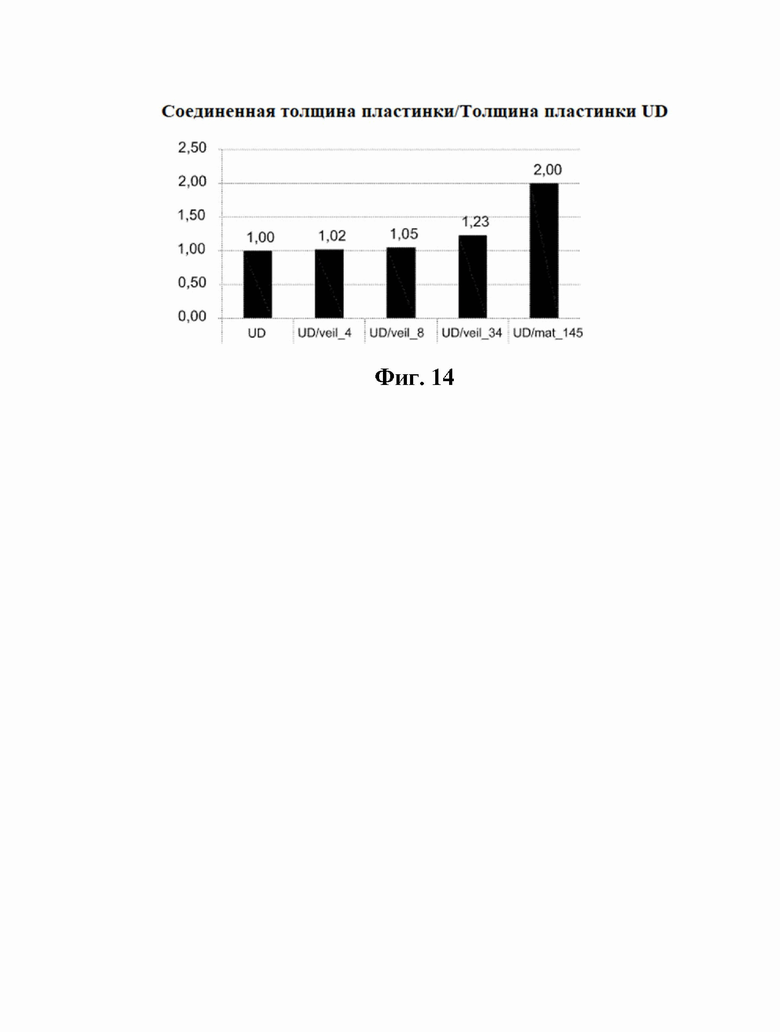

- Фигура 14 показывает гистограмму, которая сравнивает толщины различных пластинок, для которых значения модуля упругости и предела прочности, были рассчитаны на гистограммах с Фигур 10-13;

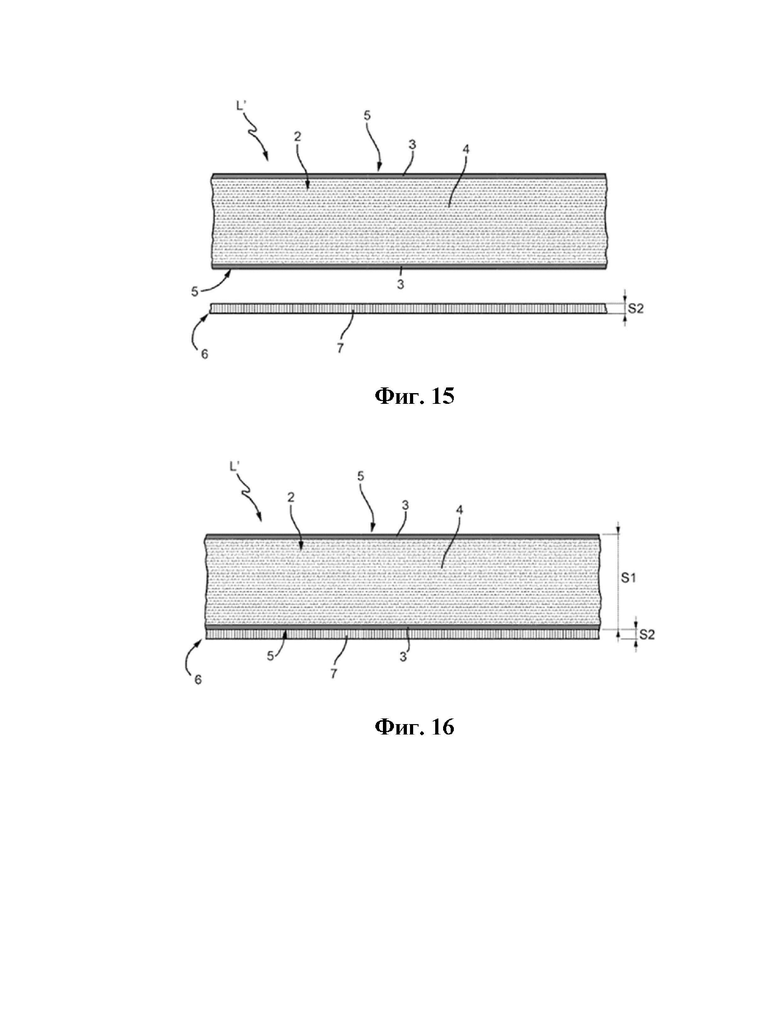

- Фигура 15 представляет собой фигуру, аналогичную Фигуре 2, и показывает схематичный вид в сечении и в сильно увеличенном масштабе двух слоев исходных материалов, предназначенных для соединения, для образования второго варианта выполнения пластинок композитного материала согласно настоящему изобретению; и

- Фигура 16 представляет собой схематичный вид, в сечении, аналогичный Фигуре 3, и показывает пластинку композитного материала, полученную из соединения двух слоев исходных материалов с Фигуры 15.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Фигуры 1-3 схематично показывают первый вариант выполнения пластинки L композитного материала, полученной согласно настоящему изобретению, и, в частности, предназначенный для использования в авиационных применениях.

Пластинка L композитного материала содержит первый предварительно пропитанный слой 2, имеющий матрицу 3 на основе смолы, армированную волокнами 4 или волоконным материалом, для придания слою 2 заданных механических свойств.

Следует отметить, что выражение “основанный на” или ”на основе” означает, что матрица 3 может, кроме смолы, также содержать обычно используемые добавки, такие как, например, наполнители, стабилизаторы и т.д.

Матрица 3 предпочтительно основана на полукристаллической термопластичной смоле, имеющей заданную точку плавления Tf.

Эта полукристаллическая термопластичная смола представляет собой, например, полиэфирэфиркетон, или PEEK, который имеет температуру точки плавления Tf приблизительно 340°C. В альтернативе, эта полукристаллическая термопластичная смола может, например, быть полиэфирэфиркетоном, или PEKK, который имеет температуру точки плавления Tf приблизительно 370°C.

Матрица 3 может также быть основана на аморфной термопластичной смоле, имеющей заданную температуру стеклования Tg.

Эта аморфная термопластичная смола представляет собой, например, полиэфиримид, или PEI, который имеет температуру стеклования приблизительно 215°C.

Согласно возможной альтернативе, которая не показана и не является частью настоящего изобретения, матрица слоя 2 может также быть основана на термореактивной смоле, например, эпоксидной, BMI (бисмалеимид) или феноловой смоле.

Волокна 4 предпочтительно представляют собой углеродные волокна, и могут быть расположены в один или несколько однонаправленных слоев.

Углеродные волокна 4 имеют поверхностную массу предпочтительно содержащуюся между 100 и 300 г/м2.

Волокна 4 слоя 2 являются однонаправленными; в частности, однонаправленные волокна 4 используют для однонаправленного армирования напряженных частей пластинки L, располагая их вдоль пути нагрузки.

В альтернативе, другие типы волокна, известные в авиационной отрасли, могут использоваться для слоя 2, такие как, например, стеклянные волокна или совокупность стекла и углеродных волокон.

Волокна 4 являются предпочтительно непрерывными или могут иметь длину, содержащуюся между 1 мм и 40 см.

Как видно на Фигурах 1 и 2, слой 2 ограничен соответствующими противоположными гранями 5, параллельными друг другу; причем слой 2 имеет толщину S1 в направлении, ортогональном граням 5, которая меньше относительно размеров (длина и ширина) грани 5.

Пластинка L композитного материала дополнительно содержит второй слой 6 усиливающего магнитное поле материала, наложенный и соединенный с одной из граней 5 слоя 2; причем электропроводящие волокна 7, имеющие эквивалентное электрическое удельное сопротивление и меньше 600 μОм, предпочтительно меньше 200 μОм и даже предпочтительно меньше 100 μОм, чтобы облегчать локализованное нагревание посредством электромагнитной индукции, рассеяны в слое 6 в по меньшей мере в двух направлениях с различными положениями и параллельно граням 5.

Для определения значения и расчета эквивалентного электрического удельного сопротивления (обратного эквивалентной электропроводности) композитного материала, можно ссылаться, например, на следующую публикацию:

“Calculation of an equivalent electrical conductivity tensor for multidirectional carbon fiber reinforced materials”, 19 August 2012, authors N. Athanasopoulos and V. Kostopoulos.

В показанном примере слой 6 содержит матрицу 8, основанную на полукристаллической термопластичной смоле, идентичной смоле матрицы 3 слоя 2 или совместимую с последней, в которой волокна 7 рассеяны. Более конкретно, волокна 7 находятся в углероде и расположены в матрице 8 случайным образом в группе направлений, некоторые из которых продолжаются параллельно граням 5, в то время как другие продолжаются поперечно граням 5.

Волокна 7, продолжающиеся поперечно граням 5, имеют эквивалентное электрическое удельное сопротивление, больше 2000 μОм.

Углеродные волокна 7 имеют поверхностную массу, содержащуюся между 10 и 100 г/м2.

Углеродные волокна 7 предпочтительно получают посредством окисления и пиролиза полиакрилонитрила (PAN).

Альтернативно, углеродные волокна 7 могут быть получены посредством дистилляции материалов на основе углерода, таких как, например, растения, сырая нефть и углерод (PITCH); в этом случае, вязкоэластичный материал, состоящий из ароматических углеводородов.

Волокна 7 также могут быть произведены в другом электропроводящем материале, например, металлическом материале.

Волокна 7 являются предпочтительно непрерывными или могут иметь длину, содержащуюся между 1 мм и 40 см.

Преимущественно, слой 6 выполнен в форме вуали или пленки и имеет, в направлении, ортогональном граням 5, толщину S2, содержащуюся между 1/10 и 1/100 толщины S1 слоя 2.

Слои 2 и 6 соединяют компрессионным формованием и предпочтительно непрерывным компрессионным формованием. Это соединение может быть выполнено известным образом в горячем прессе (известном и не показанном) или пропусканием слоев 2 и 6, подлежащих соединению, между соответствующими парами горячих роликов (известных и не показанных) в непрерывном процессе, подобном послойному нанесению. Температура, при которой происходит процесс соединения слоев 2 и 6, зависит от типа используемой термопластичной матрицы; в случае полукристаллических термопластичных матриц, она выше точки плавления Tf, в то время, как в случае аморфных термопластичных матриц она больше температуры стеклования Tg.

Фигура 4 схематично показывает необходимые средства осуществления операции связывания двух пластинок L композитного материала.

Во время этой операции индуктор 11 (известный и только схематично показанный), например электрическая катушка, питают электрическим током, чтобы создавать переменное электромагнитное поле E (линии тока которого схематично указаны ломаными линиями на Фигуре 4).

В то же время, новую пластинку L поступательно укладывают на другую, уже имеющуюся пластинку L, расположенную на опорной поверхности 12, или, альтернативно, на верхнюю пластинку L ряда уже соединенных или связанных пластинок L, расположенных на опорной поверхности 12.

Этап, на котором укладывают новую пластинку L, выполняют одним или несколькими роликами 13 (только один из которых показан на Фигуре 4), имеющими ось A, параллельную пластинкам L, на которых они работают, поворачивающимися вокруг оси A и продвигающимися параллельно опорной поверхности 12.

Электромагнитное поле E индуцирует паразитные токи по существу в слое 6 новой пластинки L, которую затем соединяют с другой пластинкой (пластинками) L, лежащей на опорной поверхности 12.

Поскольку волокна 7 слоя 6 являются электропроводящими и рассеяны в матрице 8 в по меньшей мере двух различных направлениях, создают фактические “электрические контуры” по меньшей мере внутри слоя 6 новой пластинки L, которые нагревают эффектом Джоуля матрицу 8 слоя 6 и смежную пластинку L.

Локализованное нагревание очень эффективно и позволяет достигать температур локально, т.е. в слое 6 и в областях матрицы 3, смежной этому слою, которые превышают температуру точки плавления Tf или температуру стеклования Tg.

Наоборот, в областях матрицы 3, наиболее удаленных от слоя 6, температура остается однозначно ниже температуры точки плавления Tf смолы, образующей эти матрицы 3.

Пропускание ролика 13 или роликов 13, происходит после индуцирования паразитных токов в новой пластинке L, подлежащей связыванию с другой пластинкой (пластинками) L, расположенной на поверхности опорной поверхности 12.

Таким образом, давление постепенно оказывают на области пластинок L, подлежащих связыванию, после размягчения полученного на границе раздела между ними после электромагнитной индукции и во время охлаждения этих областей.

Предпочтительно, ролик (ролики) 13 остается/остаются холодными, чтобы постепенно удалять остаточное тепло от пластинок L на этапе связывания.

В конце операции связывания получается результат, схематизированный на Фигуре 5.

Фигуры 6 и 7 показывают микроскопические изображения областей связывания пластинок L, каждая из которых образована:

- слоем 2 PEKK с однонаправленными углеродными волокнами 4, имеющим поверхностную массу 200 г/м2; и

- слоем 6 вуали с матрицей 8 в PEKK и углеродными волокнами 7 с поверхностной массой 8 г/м2, рассеянными случайным образом во всех направлениях.

Как можно видеть, волокна 7 имеют по существу изотропное распределение в матрице 8 слоя 6, причем некоторые волокна 7 направлены поперечно относительно граней 5 слоя 2.

Это позволяет достигать высокой устойчивости/прочности связанного материала.

Фигуры 8 и 9 показывают две температурно-временные схемы, которые сравнивают, во время операции связывания электромагнитной индукцией, поведение:

- двух пластинок L композитного материала согласно настоящему изобретению; и

- двух пластинок композитного материала известного типа.

В частности, схема с Фигуры 8 ссылается на две пластинки L, каждая из которых образована:

- слоем 2 di PEKK с однонаправленными углеродными волокнами, имеющим поверхностную массу 200 г/м2; и

- слоем 6 вуали с матрицей 8 в PEKK и углеродными волокнами 7 с поверхностной массой 8 г/м2, рассеянными случайным образом во всех направлениях.

Схема на Фигуре 9, вместо этого, относится к двум пластинкам композитного материала известного типа, с матрицей в PEKK и однонаправленными углеродными волокнами, имеющими поверхностную массу 200 г/м2.

Как можно наблюдать, в первом случае (Фигура 8), температуры, близкие к 400°C достигаются за несколько десятков секунд (25-30 секунд).

Во втором случае (Фигура 9) максимальная достигнутая температура ниже 60°C.

Заявитель заметил, что благодаря принятию толщины для слоя 6, содержащейся между 1/10 и 1/100 толщины слоя 2, можно достигать, с одной стороны, существенного сохранения в пластинке L механических свойств, определенных слоем 2, а, с другой стороны, чрезвычайно легкого уплотнения и связывания материала электромагнитной индукцией на месте.

Фигуры 10-14 показывают экспериментальные результаты, полученные Заявителем, с точки зрения механических свойств и толщины, при сравнении следующих типов пластинок:

- пластинки из однонаправленного PEKK/углерод (APC (PEKK-FC) _ AS4 (Wm%=34%, поверхностная масса или грамм на квадратный метр = 145 г/м2), в дальнейшем называемой UD, и соответствующей примеру пластинки, не образующей часть настоящего изобретения и образованной только слоем 2;

- пластинки согласно настоящему изобретению, полученной соединением предыдущей пластинки UD (слой 2) со слоем 6 вуали, имеющим поверхностную массу 4 г/м2 (в дальнейшем называемой UD/вуаль_4);

- пластинки согласно настоящему изобретению, полученной соединением предыдущей пластинки UD (слой 2) со слоем 6 вуали, имеющим поверхностную массу 8 г/м2 (в дальнейшем называемой UD/вуаль_8);

- пластинки, не образующей часть настоящего изобретения, и полученной соединением предыдущей пластинки UD (слой 2) со слоем 6 вуали, имеющим поверхностную массу 34 г/м2 (в дальнейшем называемой UD/вуаль_34);

- пластинки, не образующей часть настоящего изобретения, и полученной соединением предыдущей пластинки UD (слой 2) со слоем 6 мата, имеющим поверхностную массу 145 г/м2 (в дальнейшем называемой UD/mat_145);

Вышеуказанные вуаль и мат имеют матрицу на основе полукристаллической термопластичной смолы, идентичной смоле матрицы пластинки UD.

Уровень пропитывания вышеуказанных вуали и мата составляет 34% по массе.

Волокна, используемые в вышеуказанных вуали и мате, являются углеродными и расположены в соответствующей матрице случайным образом во всех направлениях.

Механические свойства различных типов пластинок, описанных выше, были определены с точки зрения модуля упругости E и предела прочности σ; причем обе величины были рассчитаны в направлении, параллельном однонаправленным волокнам в слое 2 или в UD пластинке.

Толщина различных рассмотренных пластинок была рассчитана в направлении, ортогональном пластинкам, и перечислены в таблице ниже:

Наоборот, в таблице ниже перечислены значения модуля упругости E и предела прочности σ, рассчитанные для вышеопределенной пластинки.

Результаты этой таблицы суммируют в виде гистограмм на Фигурах 10 и 11 и, в нормализованной форме, на Фигурах 12 и 13.

В частности, как можно наблюдать из предыдущих таблиц и из Фигур 10 и 11, ухудшение механических свойств начинает быть заметным с толщиной слоя 6, равной 23% толщины слоя 2, и становится очень заметной в случае, когда два слоя 2, 6 имеют одинаковую толщину.

Гистограммы с Фигур 12 и 13 относятся к тем же результатам, показанным на Фигурах 10 и 11, но где модуль упругости E и предел прочности σ пластинки UD использован в качестве знаменателя, в отношении со значениями соответствующих величин, рассчитанных для других типов пластинок.

Фигура 14 показывает отношения между толщинами различных типов пластинок и толщиной пластинки UD, взятой в качестве эталона.

Фигуры 15 и 16 показывают пластинку композитного материала, полученную согласно другому варианту выполнения настоящего изобретения, и обозначенную в целом L'; пластинка L' будет описана ниже только в отношении того, как она отличается от пластинки L, где это возможно, указывая части, которые являются идентичными, соответствующими или эквивалентными частям, уже описанным с теми же ссылочными позициями.

В частности, пластинка L' композитного материала отличается от пластинки L в основном тем, что она содержит слой 6' усилителя магнитного поля без смоляной матрицы.

Более подробно, слой 6' может быть углеродной вуалью, в которой волокна 7 продолжаются в по меньшей мере двух направлениях, имеющих различные положения, предпочтительно в по меньшей мере трех направлениях, одно из которых является поперечным граням 5 слоя 2; в этом случае, волокна 7 удерживают вместе для образования вуали адгезивом или связующим, например PVA (поливинил алкоголь) или другими веществами, химически совместимыми с матрицей 3 слоя 2.

Альтернативно, слой 6' может быть тканью с волокнами 7, продолжающимися в по меньшей мере двух направлениях с различными положениями.

Согласно дополнительной альтернативе, слой 6' может быть нетканой тканью, например типа Optiveil®.

Из рассмотрения характеристик композитного материала, полученных согласно принципам настоящего изобретения, преимущества, которые могут быть достигнуты с его помощью, очевидны.

В частности, как установлено ранее, поскольку волокна 7 слоя 6, 6' являются электропроводящими и расположены в по меньшей мере двух направлениях с различными положениями, возможно создавать фактические “электрические контуры” электромагнитной индукцией внутри по меньшей мере слоя 6, 6'; создание этих контуров позволяет достигать эффективного нагревания, эффектом Джоуля, слоя 6, 6' и смежной смоляной матрицы 3, достигая температуры точки плавления Tf смолы точно на границе раздела связывания двух различных пластинок L, L'.

На практике достижение температуры точки плавления Tf смолы на вышеупомянутой границе раздела не требует создания даже более высоких температур в областях смолы, наиболее близких к индуктору 11, с последующей возможной деградацией матрицы композитного материала.

Как показано на диаграммах Фигур 8 и 9, температуры, достигнутые на границе раздела связывания между двумя пластинками L, L' согласно настоящему изобретению во время операции уплотнения и связывания на месте электромагнитной индукцией, по меньшей мере в 7 раз выше, чем достигнутые в случае композитных материалов известного типа.

Именно по причинам, изложенным выше, Заявитель также измерил скорость связывания между двумя пластинками L, L' согласно настоящему изобретению, в десять раз выше, чем скорость склеивания традиционных препрегов.

Поскольку толщина S2 слоя 6, 6' содержится между 1/10 и 1/100 толщины S1 слоя 2, легкое уплотнение и связывание материала на месте согласно настоящему изобретению, достигают практически без ухудшения механических свойств, приданных пластинкам L, L' положением и расположением углеродных волокон слоя 2. Наконец, ясно, что для композитного материала, а также для способа получения этого композитного материала могут быть выполнены модификации и варианты, изложенные в настоящем документе, без отступления от объема охраны, ограниченного в формуле изобретения.

Изобретение относится к композитному материалу. Техническим результатом является оптимизация распределения температуры через толщину связи. Технический результат достигается композитным материалом, в частности для применения в авиации, который включает первый предварительно пропитанный слой (2), имеющий матрицу на основе термопластичной смолы (3), армированную однонаправленными волокнами (4) для придания первому слою (2) заданных механических свойств. Второй слой (6, 6’) усиливающего магнитное поле материала, наложенный на грань (5) указанного первого слоя (2) и соединенный с первым слоем (2) вдоль указанной грани (5). Причем указанный второй слой (6, 6’) содержит электропроводящие волокна (7), предпочтительно из углерода, рассеянные во втором слое (6, 6') в по меньшей мере двух направлениях с различными положениями, для облегчения локализованного нагревания электромагнитной индукцией; причем указанные первый и второй слои (2; 6, 6’), соединенные вместе, определяют пластинку (L, L’) из очень легко нагреваемого композитного материала. При этом в направлении, ортогональном указанной грани (5), указанный второй слой (6, 6’) имеет толщину (S2), находящуюся между 1/10 и 1/100 толщины (S1) указанного первого слоя (2), для выполнения указанной пластинки (L, L’) пригодной к уплотнению и связыванию на месте с другой указанной пластинкой (L, L’) такого же типа электромагнитной индукцией. 2 н. и 8 з.п. ф-лы, 16 ил., 2 табл.

1. Композитный материал, в частности для применения в авиации, включающий:

- первый предварительно пропитанный слой (2), имеющий матрицу на основе термопластичной смолы (3), армированную однонаправленными волокнами (4) для придания первому слою (2) заданных механических свойств; и

- второй слой (6, 6’) усиливающего магнитное поле материала, наложенный на грань (5) указанного первого слоя (2) и соединенный с первым слоем (2) вдоль указанной грани (5); причем указанный второй слой (6, 6’) содержит электропроводящие волокна (7), предпочтительно из углерода, рассеянные во втором слое (6, 6') в по меньшей мере двух направлениях с различными положениями, для облегчения локализованного нагревания электромагнитной индукцией; причем указанные первый и второй слои (2; 6, 6’), соединенные вместе, определяют пластинку (L, L’) из очень легко нагреваемого композитного материала;

отличающийся тем, что, со ссылкой на направление, ортогональное указанной грани (5), указанный второй слой (6, 6’) имеет толщину (S2), находящуюся между 1/10 и 1/100 толщины (S1) указанного первого слоя (2), для выполнения указанной пластинки (L, L’) пригодной к уплотнению и связыванию на месте с другой указанной пластинкой (L, L’) такого же типа электромагнитной индукцией.

2. Композитный материал по п. 1, отличающийся тем, что указанные электропроводящие волокна (7) указанного второго слоя (6, 6’) имеют эквивалентное электрическое удельное сопротивление, параллельное указанным граням (5), меньше 600 µОм, предпочтительно меньше 200 µОм и даже более предпочтительно меньше 100 µОм.

3. Композитный материал по любому из предыдущих пунктов, отличающийся тем, что одно из указанных направлений, в котором указанные электропроводящие волокна (7) рассеяны в указанном втором слое (6, 6’), поперечны указанной грани (5).

4. Композитный материал по любому из предыдущих пунктов, отличающийся тем, что указанные электропроводящие волокна (7) рассеяны в указанном втором слое (6, 6’) в по меньшей мере трех направлениях с взаимно различными положениями, из которых по меньшей мере одно из указанных направлений поперечно указанной грани (5).

5. Композитный материал по любому из предыдущих пунктов, отличающийся тем, что указанные электропроводящие волокна (7) указанного второго слоя (6, 6’):

- удерживают вместе матрицей на основе смолы (8), идентичной или совместимой со смолой матрицы (5) указанного первого слоя (2); или

- удерживают вместе для образования вуали адгезивом или связующим.

6. Композитный материал по п. 5, отличающийся тем, что указанные электропроводящие волокна (7) указанного второго слоя (6, 6’) образуют ткань, предпочтительно нетканую ткань.

7. Композитный материал по любому из предыдущих пунктов, включающий дополнительный первый слой (2), при этом указанные первые слои (2) расположены на противоположных сторонах указанного второго слоя (6, 6’) и связаны электромагнитной индукцией посредством по меньшей мере второго слоя (6, 6’).

8. Композитный материал по любому из пп. 1-6, включающий группу указанных пластинок (L, L’), связанных вместе, при этом первые слои (2) чередуются с соответствующими указанными вторыми слоями (6, 6’), и первые слои (2) каждой пары последовательных первых слоев (2) расположены на противоположных сторонах соответствующего указанного второго слоя (6, 6’) и связаны электромагнитной индукцией посредством по меньшей мере указанного второго слоя (6, 6’).

9. Способ получения композитного материала по любому из предыдущих пунктов, в котором один указанный первый слой и один указанный второй слой (2; 6, 6’) соединяют вместе для образования одной указанной пластинки (L, L’) сверхсвариваемого композитного материала горячим компрессионным формованием, предпочтительно непрерывным компрессионным формованием, пропусканием указанных первого и второго слоев (2; 6, 6’) между по меньшей мере одной парой горячих роликов.

10. Способ по п. 9, включающий операцию связывания вместе по меньшей мере двух указанных пластинок (L, L’) композитного материала посредством следующих этапов, на которых:

- постепенно распространяют первую одну из указанных пластинок (L, L’) на вторую одну из указанных пластинок (L, L’), лежащую на опоре (12);

- индуцируют паразитный электрический ток по меньшей мере в указанном втором слое (6, 6’) указанной первой пластинки (L, L’) посредством индуктора (11), с получением локализованного нагревания областей указанной первой и второй пластинок (L, L’), смежных указанному второму слою (6, 6’) указанной первой пластинки (L, L’); и

- прикладывают, после указанного этапа индуцирования, давление на указанную первую пластинку (L, L’), для ее прилипания к указанной второй пластинке (L, L’) во время охлаждения пластинки (L, L’).

| WO 1990008027 A1, 26.07.1990 | |||

| Способ сварки термопластичных пленок инфракрасным излучением | 1979 |

|

SU1004127A1 |

| US 20100133261 A1, 03.06.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗ УПАКОВОЧНОГО ЛАМИНАТА, А ТАКЖЕ ИЗГОТОВЛЕННЫЕ ТАКИМ СПОСОБОМ ЗАГОТОВКА И УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2005 |

|

RU2372197C2 |

| US 20180063895 A1, 01.03.2018 | |||

| US 20150231869 A1, 20.08.2015. | |||

Авторы

Даты

2023-03-22—Публикация

2019-12-20—Подача