ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка на патент испрашивает приоритет по заявке на патент Италии № 102019000015509, поданной 3 сентября 2019 года, полное описание которой включено в настоящий документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству компрессионного формования деталей из композитного материала, в частности, для авиационной промышленности, на основе пластин из композитного материала с термопластичной матрицей.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Как известно, композитные материалы используются в различных областях промышленности, в том числе и в авиационной промышленности. В частности, известны армированные волокном композитные материалы, обычно называемые «препрегами», которые, как правило, состоят из полуфабриката, содержащего матрицу из смолы и армирующих волокон, погруженных в матрицу. Волокна могут быть расположены в соответствии с различными конфигурациями, например, в одном направлении, в двух или более направлениях, имеющих разные ориентации относительно друг друга, или они могут быть расположены так, чтобы образовывать ткань. Матрица используется для соединения волокон друг с другом и, возможно, с другими компонентами во время изготовления.

Препреги, как правило, изготавливают в виде полос и сматывают в рулоны; для достижения желаемых механических свойств препреги должны подвергнуться процессу уплотнения под действием тепла, а также зачастую давления.

В авиационной промышленности известно использование препрегов, имеющих матрицу из термопластичного материала.

В препрегах такого типа смола матрицы имеет высокую молекулярную массу, и в связи с этим, с одной стороны, ее не нужно подвергать циклу полимеризации, а, с другой стороны, она не имеет характеристик липкости.

Препрег с термопластичной матрицей можно рассматривать в первом приближении как готовое изделие в конечных условиях, образованное одним листом или пластиной. В связи с этим для образования слоистого материала его необходимо нагреть так, чтобы расплавить по меньшей мере поверхности, контактирующие со слоями термопластичного препрега, из которых он состоит, уплотнить его под давлением, а затем дать ему остыть. Температура, которая должна быть достигнута для плавления, представляет собой температуру Tg стеклования для аморфных термопластов и температуру Tf плавления для полукристаллических термопластов.

В этих случаях устройство для изготовления слоистого материала на основе термопластичных препрегов также должно подавать тепло для достижения температуры (которая в зависимости от материалов может быть слишком высокой) для плавления смолы и, следовательно, получения адгезии между разными слоями, которые будут образовывать слоистый материал; кроме того, в случае полукристаллических термопластов слишком быстрое охлаждение может вызвать аморфизацию детали с последующим ухудшением рабочих характеристик.

Композитные материалы с термопластичной матрицей имеют множество преимуществ, например, следующие:

- они стабильны при комнатной температуре;

- они имеют высокую упругость;

- они допускают быструю обработку;

- они не требуют автоклавных операций; и

- они пригодны для повторного использования.

Для реализации желаемых конфигураций деталей или компонентов из композитного материала с матрицей из термопластичной смолы известно использование устройств компрессионного формования, в особенности в авиационной промышленности.

В частности, такие устройства формования обычно содержат станцию предварительного нагрева, на которой предварительно уплотненная плоская пластина из композитного материала с матрицей из термопластичной смолы подвергается операции нагрева для ее размягчения, и станцию формования, на которой пластина, предварительно уплотненная и впоследствии нагретая на станции предварительного нагрева, подвергается операции компрессионного формования для получения желаемой детали или компонента.

Станция формования по существу содержит:

- неподвижную опорную конструкцию;

- верхнюю полуформу, имеющую нижнюю профилированную поверхность, соответствующую профилю верхней поверхности детали из композитного материала, которая должна быть изготовлена путем формования;

- нижнюю полуформу, имеющую верхнюю профилированную поверхность, соответствующую профилю нижней поверхности детали из композитного материала, которая должна быть изготовлена путем формования;

- удерживающие средства, установленные на опорной конструкции в неподвижном положении и выполненные с возможностью удержания пластины в положении между верхней полуформой и нижней полуформой во время всей операции формования; и

- средства перемещения для перемещения по меньшей мере одной из верхней полуформы и нижней полуформы от пластины и к ней, в направлении, поперечном пластине.

Удерживающие средства, как правило, содержат неподвижные кронштейны или пружины, установленные на опорной конструкции и при использовании взаимодействующие с соответствующими сквозными отверстиями, образованными на боковых ушках пластины, которая должна быть подвергнута формованию. В частности, формуемые пластины вырезают из листов предварительно уплотненного композитного материала таким образом, чтобы они имели необходимое количество боковых ушек, которые впоследствии должны быть закреплены на кронштейнах или на удерживающих пружинах опорной конструкции устройства формования. Указанные боковые ушки перфорированы для вставки кронштейнов или удерживающих пружин.

После операции формования ушки удаляют для получения необходимой конечной формы.

Очевидно, что использование устройств формования такого типа приводит к образованию относительно большого количества обрезков, что плохо совместимо с довольно высокой стоимостью композитных материалов.

Поскольку исходные пластины вырезают из большого листа композитного материала, для максимального уменьшения количества обрезков, необходимо, чтобы вырезаемые формы проникали друг в друга («выступы» формы, которая должна быть вырезана, должны «входить» в «углубления» смежных форм). Однако это не всегда возможно, и, даже когда это возможно, ушки, которые должны быть образованы на каждой пластине, представляют дополнительную сложность, которую необходимо учитывать при попытке уменьшить количество обрезков.

Удаление ушек с отформованных деталей или компонентов, помимо создания дополнительных обрезков, представляет собой дополнительную операцию, которая должна быть выполнена в процессе формирования готовых деталей или компонентов.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следовательно, задачей настоящего изобретения является создание устройства компрессионного формования деталей из композитного материала на основе пластин из композитного материала с термопластичной матрицей, которое позволяет простым и экономически эффективным образом устранить недостатки, связанные с устройствами формования известного типа и изложенные выше.

В соответствии с настоящим изобретением предложено устройство компрессионного формования деталей из композитного термопластичного материала, как заявлено в пункте 1 и в зависимых пунктах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет описано со ссылкой на сопровождающие чертежи, которые иллюстрируют пример неограничивающего варианта выполнения, и на которых:

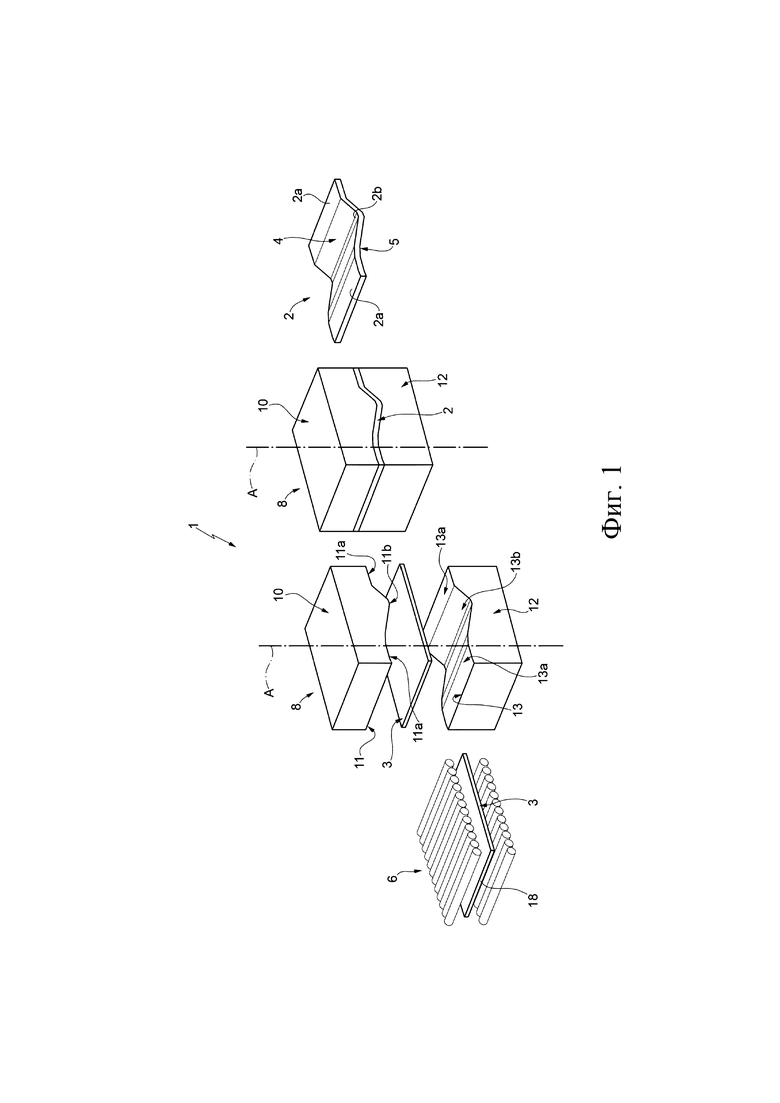

- Фигура 1 представляет собой схематичный вид в перспективе с удаленными для наглядности деталями устройства компрессионного формования в соответствии с настоящим изобретением во время изготовления первого примера детали из композитного материала на основе пластины из композитного материала с термопластичной матрицей;

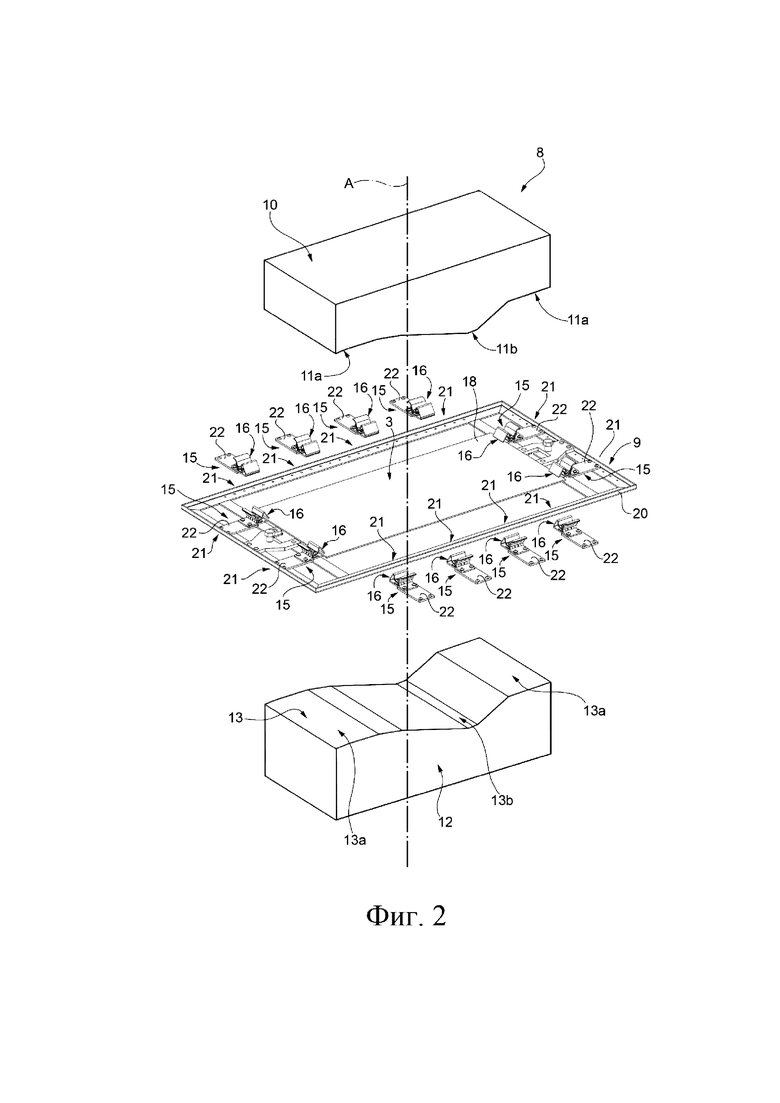

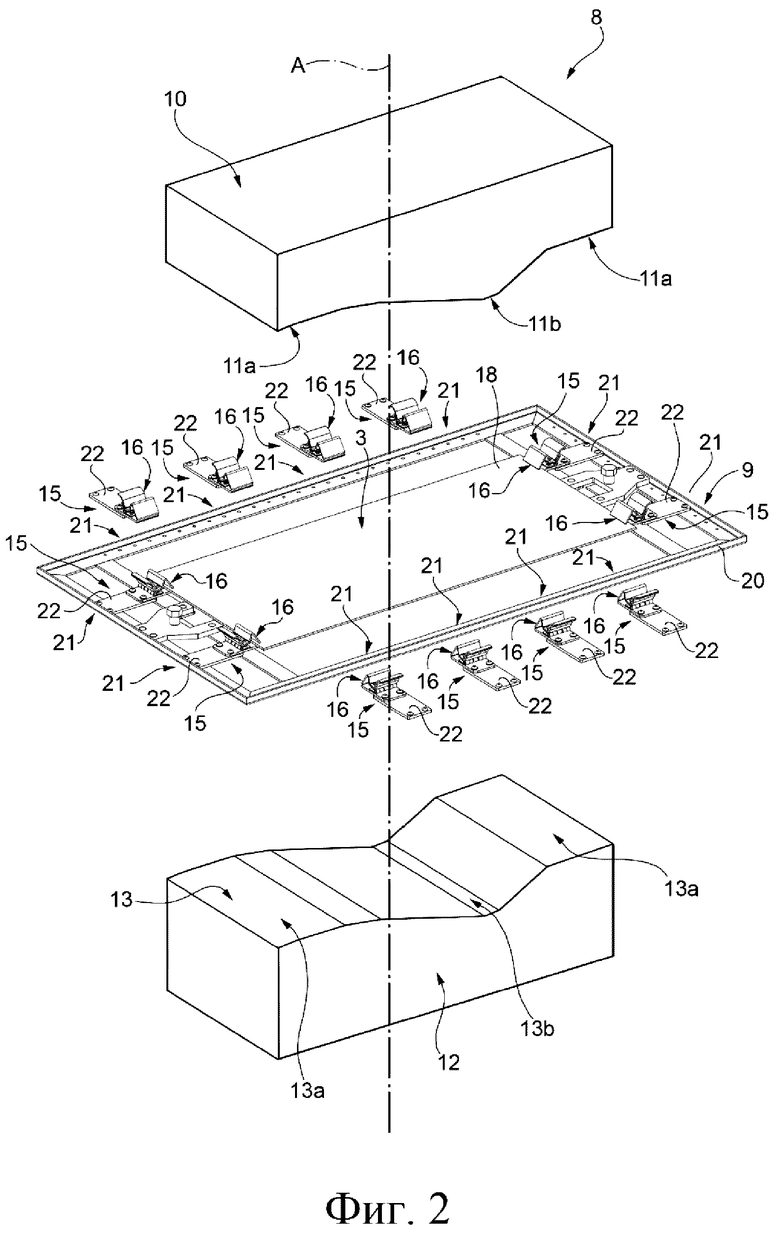

- Фигура 2 представляет собой схематичный вид в перспективе в увеличенном масштабе с удаленными для наглядности деталями части устройства формования, показанного на Фигуре 1;

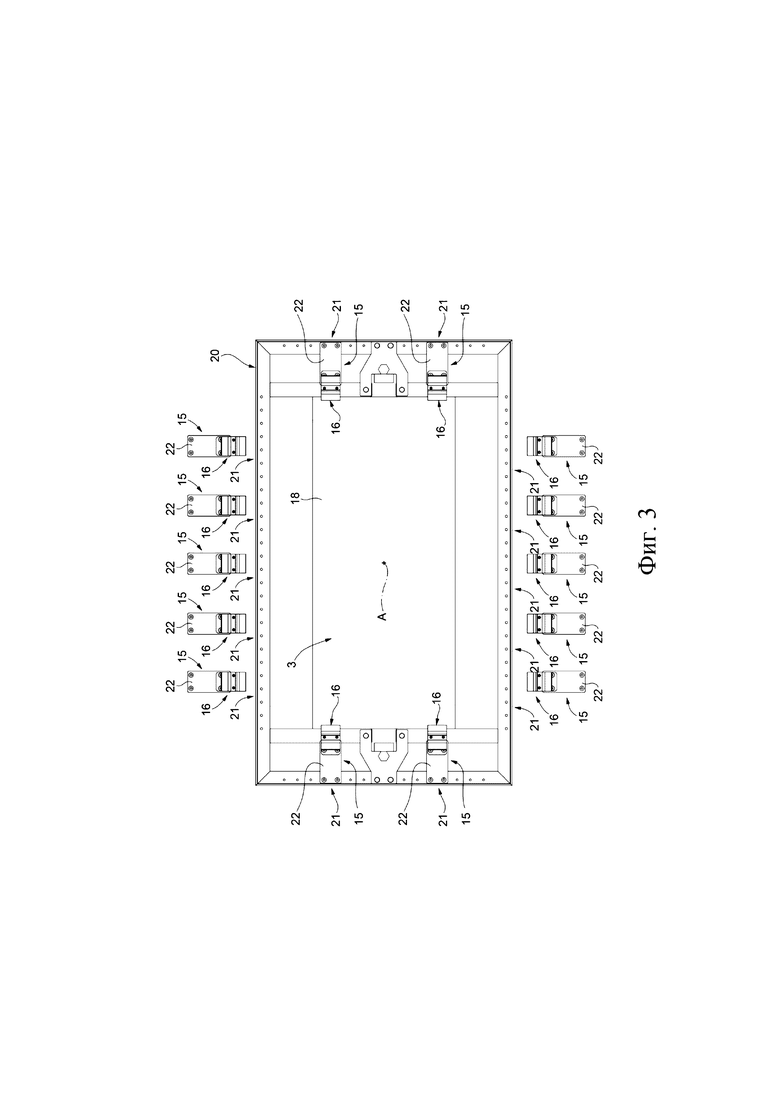

- Фигура 3 представляет собой вид сверху в увеличенном масштабе части опорной конструкции формуемой пластины, образующей часть устройства формования, показанного на Фигуре 2;

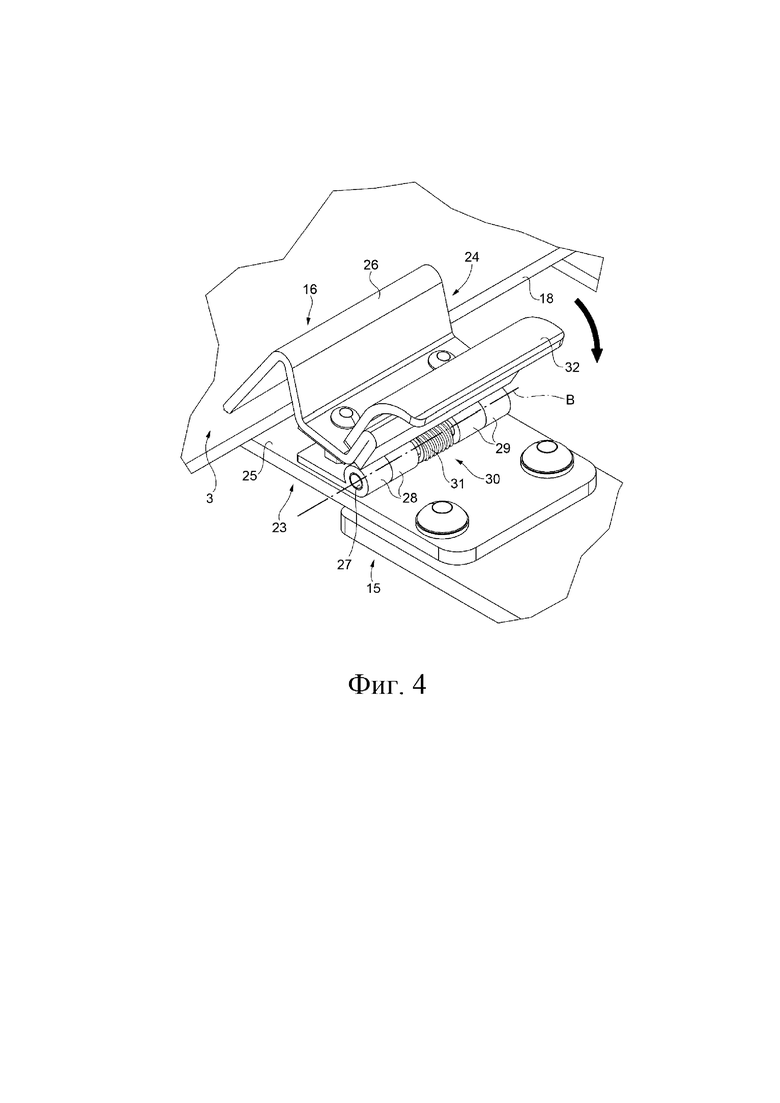

- Фигура 4 представляет собой вид в перспективе в увеличенном масштабе области, показанной на Фигуре 3;

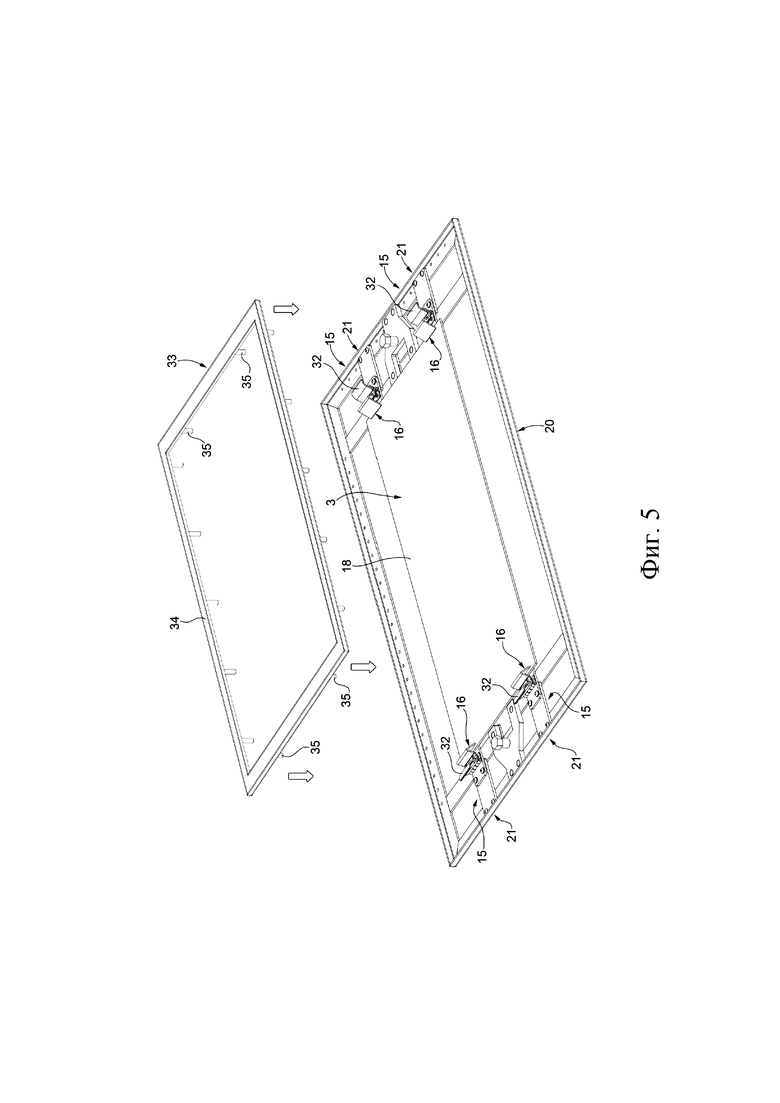

- Фигура 5 представляет собой вид в перспективе в уменьшенном масштабе опорной конструкции, показанной на Фигуре 3, и исполнительного элемента устройства формования в соответствии с настоящим изобретением, выполненного с возможностью взаимодействия с опорной конструкцией;

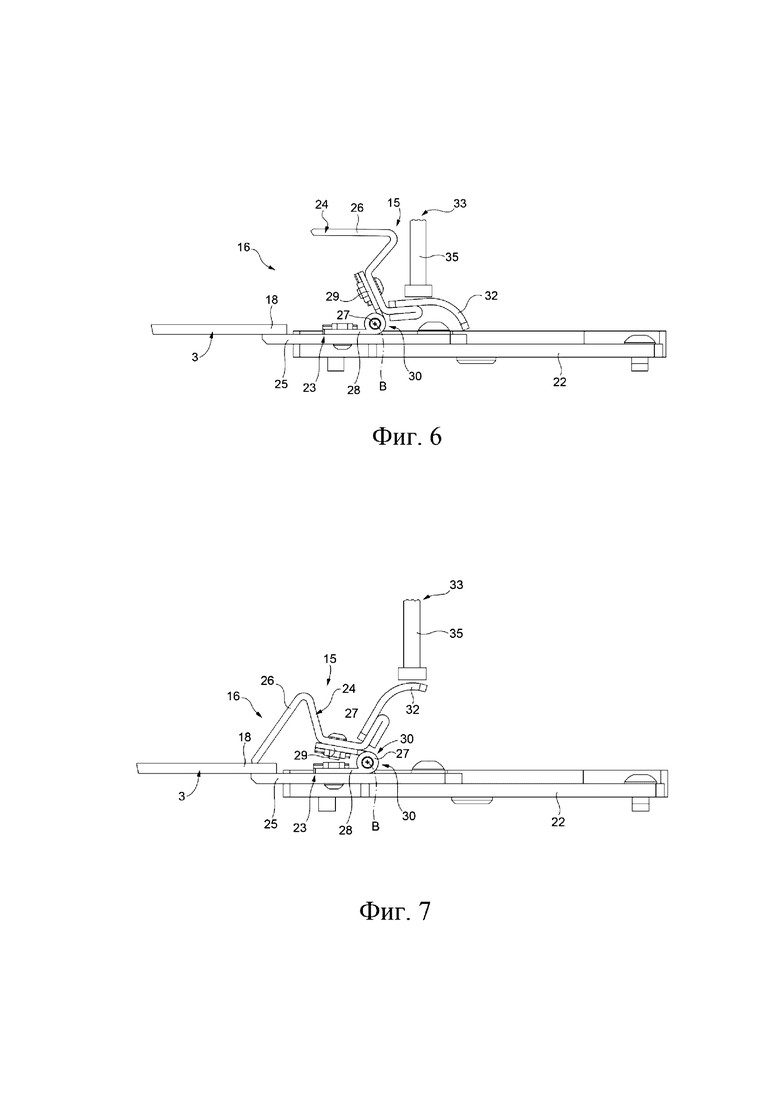

- Фигуры 6 и 7 представляют собой виды сбоку в уменьшенном масштабе области, показанной на Фигуре 4, в разных рабочих фазах во время взаимодействия с исполнительным элементом, показанным на Фигуре 5; и

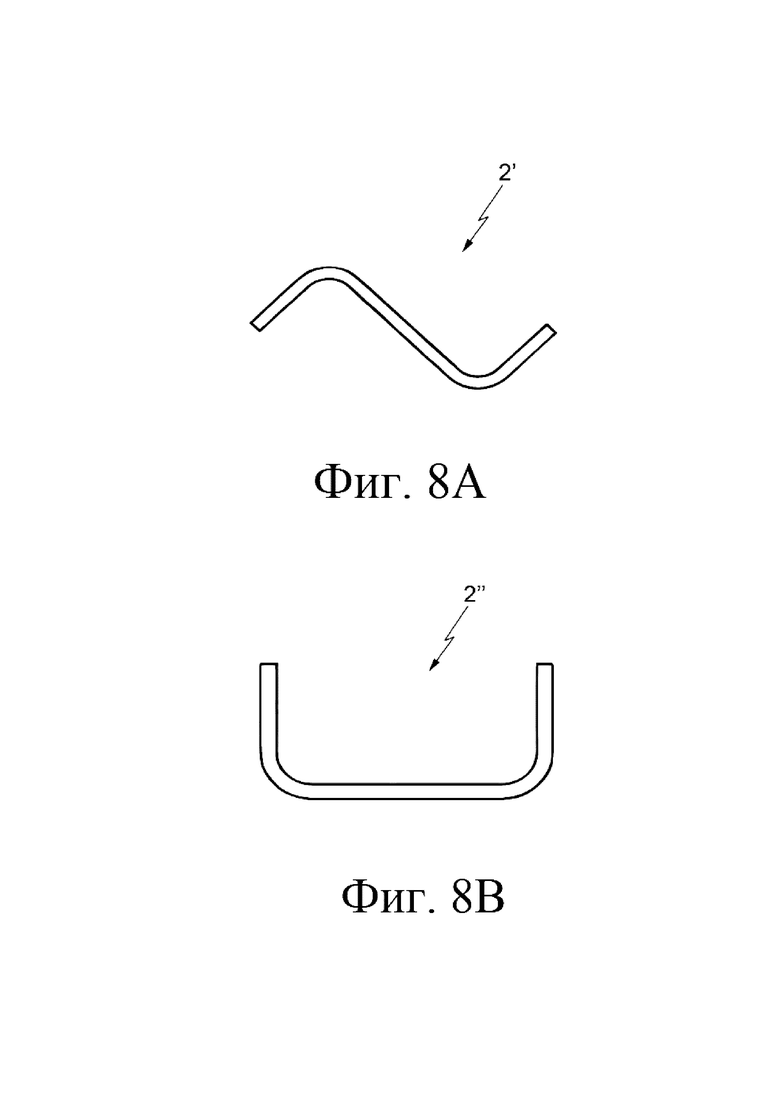

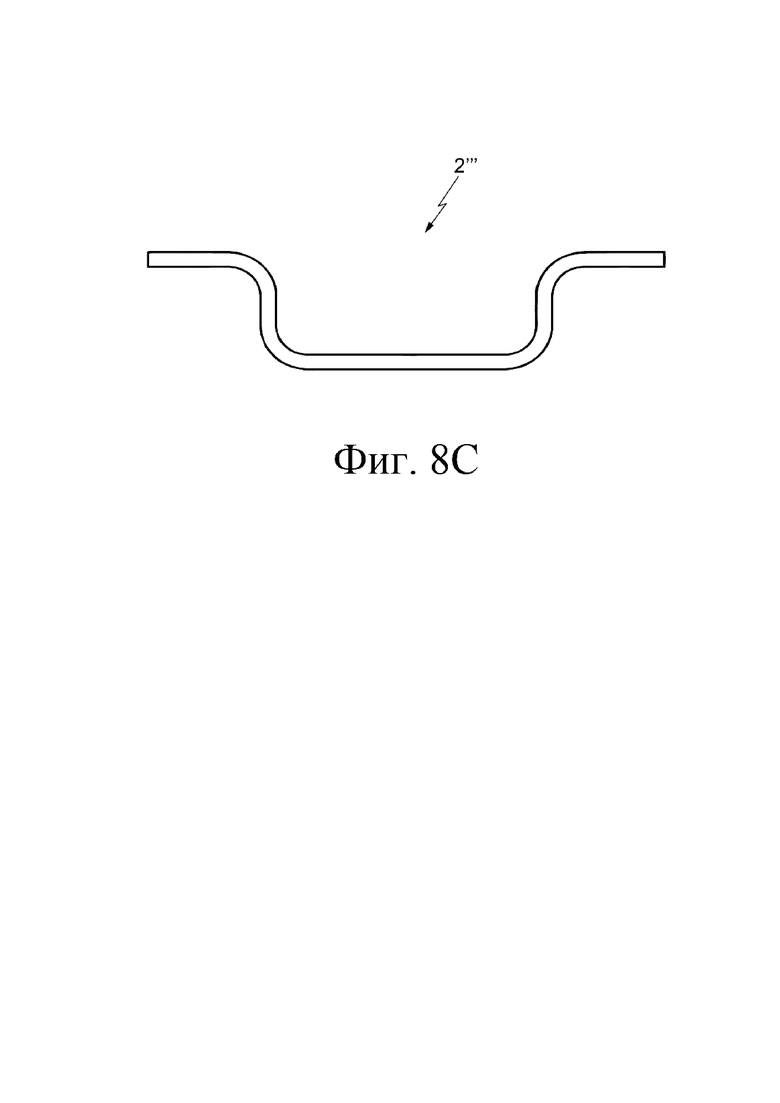

- Фигуры 8A, 8B и 8C представляют собой виды сбоку дополнительных примеров деталей из композитного материала с термопластичной матрицей, которые могут быть изготовлены с помощью устройства формования в соответствии с настоящим изобретением.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На Фигурах 1 и 2 ссылочная позиция 1 в целом обозначает пример устройства компрессионного формования в соответствии с настоящим изобретением, выполненного с возможностью изготовления первого примера детали или компонента 2 из композитного материала предпочтительно для использования в авиационной промышленности на основе плоской пластины 3 из композитного материала с термопластичной матрицей, в частности, имеющей матрицу на основе термопластичной полукристаллической или аморфной смолы.

В первом случае полукристаллическая термопластичная смола может представлять собой, например, полиэфирэфиркетон или PEEK. Альтернативно указанная полукристаллическая термопластичная смола может представлять собой, например, полиэфиркетонкетон или PEKK. Примером аморфной термопластичной смолы является полиэфиримид или PEI.

Армирующие волокна могут быть расположены в одном или более однонаправленных слоях, в нескольких слоях, имеющих разные ориентации относительно друг друга, или в виде ткани.

Армирующие волокна предпочтительно выполнены из углерода; альтернативно могут быть использованы другие типы армирующих волокон, известных в авиационной промышленности, например, стеклянные волокна или сочетание стеклянных и углеродных волокон.

Следует отметить, что исходная пластина 3 для выполнения операции формования представляет собой предварительно уплотненную пластину, т. е. она известным образом подвергнута операции предварительного уплотнения в высокотемпературном прессе.

В проиллюстрированном случае исходная пластина 3 для изготовления детали 2 из композитного материала имеет плоскую прямоугольную форму.

Деталь 2 из композитного материала, которая должна быть изготовлена путем формования на основе пластины 3, имеет (Фигура 1) два боковых противоположных плоских горизонтальных участка 2a, лежащих в одной плоскости, и центральный участок 2b, имеющий по существу V-образный профиль, который образован двумя наклонными участками, сходящимися друг с другом на общем крае (т.е. на вершине V), предпочтительно имеющем форму плоской горизонтальной полосы, начиная от боковых противоположных участков 2a.

На практике деталь 2 имеет верхнюю поверхность 4, вогнутую на центральном участке 2b, и нижнюю поверхность 5, противоположную верхней поверхности 4 и выпуклую на центральном участке 2b.

Устройство 1 формования содержит станцию 6 предварительного нагрева, например, инфракрасную печь, на которой предварительно уплотненная пластина 3 подвергается операции нагрева для ее размягчения, и станцию 8 формования, на которой пластина 3, предварительно уплотненная и впоследствии нагретая на станции 6 предварительного нагрева, подвергается операции компрессионного формования для получения детали 2.

Станция 8 формования по существу содержит:

- неподвижную опорную конструкцию 9 (частично показанную на Фигурах 2, 3, 5, 6 и 7, только инновационная часть по отношению к известному уровню техники);

- верхнюю полуформу 10, имеющую нижнюю профилированную поверхность 11, соответствующую профилю верхней поверхности 4 детали 2 из композитного материала, которая должна быть изготовлена путем формования;

- нижнюю полуформу 12, имеющую верхнюю профилированную поверхность 13, соответствующую профилю нижней поверхности 5 детали 2 из композитного материала, которая должна быть изготовлена путем формования;

- удерживающие средства 15, установленные на опорной конструкции 9 в неподвижном положении и выполненные с возможностью удержания пластины 3 в положении между верхней полуформой 10 и нижней полуформой 12; и

- средства перемещения, по существу известные и не проиллюстрированные, для перемещения одной или обеих из верхней полуформы 10 и нижней полуформы 12 от пластины 3 и к ней в направлении A, поперечном пластине 3.

В проиллюстрированном случае профилированная поверхность 11 верхней полуформы 10 имеет два боковых противоположных плоских горизонтальных участка 11a, лежащих в одной плоскости, и центральный участок 11b, образующий выступ, имеющий по существу V-образный профиль, т. е. он образован двумя наклонными участками, сходящимися друг с другом на общем крае (вершина V), предпочтительно имеющем форму плоской горизонтальной полосы, начиная от противоположных боковых участков 11a.

Профилированная поверхность 13 нижней полуформы 12 имеет форму, ответную форме профилированной поверхности 11 верхней полуформы 10, и содержит два боковых противоположных плоских горизонтальных участка 13a, лежащих в одной плоскости, и центральный участок 13b, образующий углубление, имеющее по существу V-образный профиль, т.е. он образован двумя наклонными участками, сходящимися друг с другом на общем крае (вершина V), предпочтительно имеющем форму плоской горизонтальной полосы, начиная от боковых противоположных участков 13a.

Боковые участки 11a, 13a предназначены для образования боковых участков 2a детали 2, тогда как центральные участки 11b, 13b предназначены для образования центрального участка 2b детали 2, которая должна быть изготовлена путем формования.

Очевидно, что деталь 2, проиллюстрированная в настоящем документе, является лишь примером возможных деталей или компонентов из композитного материала, которые могут быть изготовлены с помощью устройства формования в соответствии с настоящим изобретением; как будет проиллюстрировано ниже, путем простого изменения формы профилированных поверхностей 11, 13 верхней полуформы 10 и нижней полуформы 12, можно изготавливать детали из композитного материала различной формы.

Предпочтительно удерживающие средства 15 содержат соответствующие разъемные захваты 16, выполненные с возможностью захвата за счет трения отдельных участков периферийного края 18 пластины 3 и полного высвобождения или обеспечение возможности полного высвобождения пластины 3 при сжатии последней между верхней полуформой 10 и нижней полуформой 12 во время операции формования.

На практике захваты 16 выполнены с возможностью приложения удерживающего усилия к пластине 3, которое меньше, чем тянущее усилие, воспринимаемое пластиной 3 в направлении ее извлечения из захватов 16 во время сжатия между верхней полуформой 10 и нижней полуформой 12.

Таким образом, захваты 16 при использовании выполнены с возможностью высвобождения пластины 3 и полного высвобождения пластины 3, а точнее периферийного края 18 пластины 3, при сжатии последней между верхней полуформой 10 и нижней полуформой 12 во время операции формования.

Как проиллюстрировано на Фигурах 2, 3 и 5, опорная конструкция 9 содержит рамный элемент 20, в данном случае прямоугольного профиля, имеющий группу крепежных областей 21 для выборочного крепления необходимого количества захватов 16, соответствующего конфигурации пластины 3, которая должна быть отформована, и удерживающему усилию на пластине 3, которое необходимо получить.

В проиллюстрированном случае использовано два захвата 16, закрепленных на каждой из двух более коротких сторон рамного элемента 20 и взаимодействующих с боковыми противоположными участками периферийного края 18 пластины 3.

Как показано на Фигурах 2, 3, 5, 6 и 7, захваты 16 закреплены изнутри на рамном элементе 20 с помощью опорных кронштейнов 22 переменной или увеличиваемой длины, чтобы они могли адаптироваться к различным профилям пластины, которая должна быть подвергнута формованию.

Со ссылкой на Фигуры 2-7, каждый захват 16 содержит две челюсти 23, 24, шарнирно соединенные друг с другом вокруг общей оси B, которая параллельна соответствующей стороне рамного элемента 20, на которой закреплен захват 16, и выполненные с возможностью перемещения между закрывающей конфигурацией (Фигуры 4 и 7) и открывающей конфигурацией (Фигура 6).

В частности, в закрывающей конфигурации зажимы 23, 24 каждого захвата 16 удерживают за счет трения соответствующий участок периферийного края 18 пластины 3; тогда как в открывающей конфигурации зажимы 23 и 24 каждого захвата 16 отдалены друг от друга относительно закрывающей конфигурации для вставки или удаления пластины 3.

Оси B шарнирного соединения зажимов 23, 24 каждого захвата 16 ортогональны направлению A и параллельны соответствующей стороне периферийного края 18 пластины 3, на которую они воздействуют.

С конкретной ссылкой на решение, проиллюстрированное на Фигурах 4, 6 и 7, зажим 23 каждого захвата 16 расположен под зажимом 24 и закреплен на соответствующем опорном кронштейне 22 так, что он выступает относительно последнего в одном направлении протяженности внутрь рамного элемента 20; зажим 23 имеет по существу плоский передний рабочий участок 25, продолжающийся от области шарнирного соединения с соответствующим зажимом 24 и образующий опору для соответствующего участка периферийного края 18 пластины 3.

Зажим 24 каждого захвата 16 имеет передний рабочий участок 26, также продолжающийся от области шарнирного соединения с соответствующим зажимом 23 и имеющий по существу V-образную форму с вогнутостью, обращенной к зажиму 23 для взаимодействия с соответствующей пластиной 3 вдоль линии или полосы.

Область шарнирного соединения между зажимами 23 и 24 каждого захвата 16 содержит штифт 27 оси B, причем один или более кронштейнов 28 надеты на штифт 27 и прикреплены к зажиму 23, и один или более кронштейнов 29 также надеты на штифт 27 и прикреплены к зажиму 24.

Каждый захват 16 также содержит исполнительное средство 30, выполненное с возможностью оказания нагрузки на одну или обе из соответствующих зажимов 23, 24 в направлении закрывающей конфигурации и определяющее удерживающее усилие на соответствующей пластине 3.

В проиллюстрированном случае исполнительное средство 30 каждого захвата 16 содержит пружину 31, в частности, с цилиндрической винтовой линией, надетую на соответствующий штифт 27 и воздействующую на зажимы 23, 24 через соответствующие кронштейны 28, 29 для толкания этих зажимов 23, 24 в направлении закрывающей конфигурации.

В соответствии с возможной альтернативой, которая не проиллюстрирована, исполнительное средство 30 может содержать гидравлический или электрический исполнительный механизм с автоматической регулировкой закрывающего усилия, воздействующего на зажимы 23, 24 каждого захвата 16.

Каждый захват 16 также содержит приводной участок 32, установленный на одном из зажимов 23, 24, продолжающийся назад от области B шарнирного соединения относительно соответствующего рабочего участка 25, 26 и выполненный с возможность приведения в действие извне для приведения захвата в открывающую конфигурацию.

В проиллюстрированном случае приводной участок 32 образован пластиной, прикрепленной своим концевым участком 32a к зажиму 24 вблизи области шарнирного соединения и консольно выступающей назад от зажима 24. Более подробно, приводной участок 32 каждого захвата 16 продолжается сзади зажима 23 так, что он отходит от нее, начиная от области шарнирного соединения, и имеет свободный концевой участок 32b, противоположный концевому участку 32a и слегка загнутый в направлении зажима 23.

С конкретной ссылкой на Фигуры 5, 6 и 7, устройство 1 формования также содержит дополнительное исполнительное средство 33, воздействующее на приводные участки 32 захвата 16 для перемещения захватов 16 в открывающую конфигурацию.

В проиллюстрированном случае исполнительное средство 33 содержит дополнительный рамный элемент 34, предпочтительно прямоугольного профиля, выполненный с возможностью смещения в направлении от рамного элемента 20, удерживающего захваты 16, и к нему и имеющий толкатели 35 для одновременного воздействия на приводные участки 32 захватов 16.

В частности, толкатели 35 состоят из предпочтительно цилиндрических элементов, ортогонально и консольно выступающих от рамного элемента 34 параллельно направлению A, расположены на уровне приводных участков 32 захватов 16 и выполнены с возможностью одновременного воздействия на все приводные участки 32, противодействуя соответствующим пружинам 31, во время перемещения рамного элемента 34 в направлении рамного элемента 20 для отдаления зажимов 24 от соответствующих зажимов 23 и размещения захватов 16 в открывающей конфигурации.

В соответствии с возможной альтернативой, которая не проиллюстрирована, исполнительное средство 33 также может содержать группу исполнительных элементов, например, гидравлического типа, воздействующих на приводные участки 32 соответствующих захватов 16 по отдельности.

Фигуры 8A, 8B и 8C иллюстрируют другие возможные примеры деталей или компонентов из композитного материала, обозначенные соответственно ссылочными позициями 2', 2'', 2''', которые могут быть изготовлены с помощью устройства формования в соответствии с настоящим изобретением на основе пластин из композитного материла с термопластичной матрицей. Очевидно, что для получения деталей 2', 2'', 2''' необходимо модифицировать форму профилированных поверхностей 11, 13 полуформ 10, 12, и могут потребоваться пластины, профили и пропорции которых отличаются от пластины 3.

Деталь 2', показанная на Фигуре 8A, имеет по существу S-образный профиль; деталь 2'', показанная на Фигуре 8B, имеет по существу U-образный профиль; наконец, деталь 2''', показанная на Фигуре 8C, имеет по существу U-образный профиль с противоположными плоскими боковыми выступами, продолжающимися от свободных концов U-образного профиля в противоположных друг другу направлениях.

Работа устройства 1 формования описана ниже со ссылкой на изготовление одной детали 2 на основе соответствующей предварительно уплотненной пластины 3, имеющей плоскую прямоугольную форму.

В частности, пластину 3 прежде всего подвергают операции предварительного нагрева на станции 6 предварительного нагрева для размягчения материала, из которого она состоит.

Затем предварительно нагретую пластину 3 подают на станцию 8 формования и закрепляют в захватах 16 в необходимом положении между верхней полуформой 10 и нижней полуформой 12. Точнее говоря, при опускании рамного элемента 34 в направлении A к рамному элементу 20 толкатели 35 взаимодействуют с приводными участками 32 захватов 16, закрепленных на рамном элементе 20 (Фигура 6), толкая их. Приводные участки 32 зажимов 24 одновременно опускаются в направлении соответствующих зажимов 23, что приводит к повороту зажимов 24 вокруг штифтов 27 относительно соответствующих зажимов 23 до достижения открывающей конфигурации.

В этом состоянии вставляют пластину 3, причем ее периферийный край 18 опирается на передние участки 25 зажимов 23; затем при повторном перемещении рамного элемента 34 вверх приводные участки 32 зажимов 24 высвобождаются, в результате чего зажимы 24 поворачиваются вокруг штифтов 27 до достижения закрывающей конфигурации (Фигуры 2, 3, 4, 5, 7).

После завершения размещения пластины 3 на опорной конструкции 9 в положении между верхней полуформой 10 и нижней полуформой 12 можно переходить к операции фактического формования путем перемещения только одной из полуформ 10, 12 или обеих полуформ в направлении пластины 3.

После сжатия пластины 3 между профилированными поверхностями 11, 13 полуформ 10, 12 усилие, оказываемое последними на пластину 3, вызывает полное высвобождение пластины 3 из захватов 16.

После открытия полуформ 10, 12 можно извлечь готовую деталь 2.

При изучении характеристик устройства 1 формования, выполненного в соответствии с настоящим изобретением, становятся очевидными преимущества, которые оно позволяет получить.

В частности, благодаря тому, что исходная пластина 3 зажимается между захватами 16 непосредственно на ее периферийном крае, а затем высвобождается из захватов 16 при сжатии между двумя полуформами 10, 12, готовая деталь 2 не имеет крепежных ушек, которые должны быть предусмотрены изначально, а затем удалены после операции формования. Это позволяет существенно сократить количество обрезков, как при вырезании исходной пластины из листа предварительно уплотненного композитного материала, поскольку отсутствует необходимость вырезания крепежных ушек, так и после формования, поскольку отсутствует необходимость удаления материала с отформованной детали.

Наконец, очевидно, что в устройстве 1 формования, описанном и проиллюстрированном в настоящем документе, могут быть выполнены модификации и изменения без отклонения от объема охраны, определенного формулой изобретения.

Изобретение относится к устройству компрессионного формования. Техническим результатом является уменьшение количества обрезков. Технический результат достигается устройством (1) компрессионного формования, которое выполнено с возможностью изготовления детали (2, 2', 2'', 2''') из композитного материала на основе пластины (3) из композитного материала с термопластичной матрицей. Причем устройство (1) включает: неподвижную опорную конструкцию (9), верхнюю полуформу (10), имеющую первую профилированную поверхность (11), соответствующую профилю верхней поверхности (4) детали (2, 2', 2'', 2'''), которая должна быть изготовлена, нижнюю полуформу (12), имеющую вторую профилированную поверхность (13), соответствующую профилю нижней поверхности (5) детали (2, 2', 2'', 2'''), которая должна быть изготовлена, удерживающие средства (15), установленные на опорной конструкции (9) и выполненные с возможностью удержания пластины (3) в положении между полуформами (10, 12), и средства перемещения для перемещения по меньшей мере одной из полуформ (10, 12) от пластины (3) и к ней. Причем удерживающие средства (15) содержат два или более разъемных захватов (16), захватывающих за счет трения отдельные участки периферийного края (18) пластины (3) и выполненных с возможностью полного высвобождения или обеспечения возможности полного высвобождения пластины (3) после сжатия последней между полуформами (10, 12) во время формования. 9 з.п. ф-лы, 10 ил.

1. Устройство (1) компрессионного формования, выполненное с возможностью изготовления детали (2, 2', 2'', 2''') из композитного материала на основе пластины (3), в частности плоской пластины из композитного материала с термопластичной матрицей, причем указанное устройство (1) включает:

- неподвижную опорную конструкцию (9);

- верхнюю полуформу (10), имеющую первую профилированную поверхность (11), соответствующую профилю верхней поверхности (4) указанной детали (2, 2', 2'', 2''') из композитного материала, которая должна быть изготовлена путем формования;

- нижнюю полуформу (12), имеющую вторую профилированную поверхность (13), соответствующую профилю нижней поверхности (5) указанной детали (2, 2', 2'', 2''') из композитного материала, которая должна быть изготовлена путем формования;

- удерживающие средства (15), установленные на указанной опорной конструкции (9) в неподвижном положении и выполненные с возможностью удержания указанной пластины (3) в положении между указанной верхней полуформой (10) и указанной нижней полуформой (12); и

- средства перемещения для перемещения по меньшей мере одной из указанной верхней полуформы (10) и нижней полуформы (12) от указанной пластины (3) и к ней в направлении (A), поперечном пластине (3);

отличающееся тем, что указанные удерживающие средства (15) содержат два или более разъемных захватов (16), захватывающих за счет трения отдельные участки периферийного края (18) указанной пластины (3) и выполненных с возможностью полного высвобождения или обеспечения возможности полного высвобождения пластины (3) после сжатия последней между верхней полуформой (10) и нижней полуформой (12) во время формования.

2. Устройство по п. 1, в котором указанные захваты (16) выполнены с возможностью приложения удерживающего усилия к указанной пластине (3), которое меньше, чем тянущее усилие, воспринимаемое пластиной (3) в направлении извлечения из указанных захватов (16) во время сжатия между верхней полуформой (10) и нижней полуформой (12).

3. Устройство по п. 1 или 2, в котором указанная опорная конструкция (9) содержит рамный элемент (20), имеющий группу крепежных областей (21) для выборочного крепления необходимого количества захватов (16), соответствующего конфигурации пластины (3), которая должна быть отформована, и удерживающему усилию на пластине (3), которое необходимо получить.

4. Устройство по п. 3, в котором указанные захваты (16) закреплены изнутри на указанном рамном элементе (20) с помощью опорных кронштейнов (22) переменной или увеличиваемой длины.

5. Устройство по любому из пп. 2-4, в котором каждый захват (16) содержит два зажима (23, 24), шарнирно соединенные друг с другом и выполненные с возможностью перемещения между закрывающей конфигурацией, в которой они удерживают за счет трения соответствующий участок периферийного края (18) указанной пластины (3), и открывающей конфигурацией, в которой они отдалены друг от друга для вставки или удаления указанной пластины (3); причем каждый захват (16) также содержит первое исполнительное средство (30), в частности упругое средство (31), выполненное с возможностью оказания нагрузки на один или оба из указанных зажимов (23, 24) в направлении указанной закрывающей конфигурации и определяющее указанное удерживающее усилие на указанной пластине (3).

6. Устройство по п. 5, в котором один зажим (23) из указанных зажимов (23, 24) каждого указанного захвата (16) имеет по существу плоский передний рабочий участок (25), образующий опору для соответствующего участка периферийного края (18) указанной пластины (3), а другой зажим (24) из указанных зажимов (23, 24) указанного захвата (16) имеет по существу V-образный передний рабочий участок (26) с вогнутостью, обращенной к указанному одному зажиму (23) из указанных зажимов (23, 24) для взаимодействия с соответствующей пластиной (3) вдоль линии или полосы.

7. Устройство по п. 6, в котором указанные рабочие участки (25, 26) указанных зажимов (23, 24) каждого указанного захвата (16) продолжаются от общей области (B) шарнирного соединения зажимов (23, 24).

8. Устройство по п. 7, в котором каждый указанный захват (16) содержит приводной участок (32), установленный на одном из указанных зажимов (24) и продолжающийся назад от указанной области (B) шарнирного соединения относительно соответствующего указанного рабочего участка (26); причем указанное устройство (1) дополнительно включает второе исполнительное средство (33), воздействующее на приводные участки (32) указанных захватов (16) для перемещения захватов (16) в указанные открывающие конфигурации.

9. Устройство по п. 8, в котором указанное второе исполнительное средство (33) содержит второй рамный элемент (34), выполненный с возможностью смещения от рамного элемента (20), удерживающего захваты (16), и к нему и имеющий толкатели (35) для одновременного воздействия на указанные приводные участки (32) захватов (16).

10. Устройство по любому из предыдущих пунктов, дополнительно включающее нагревательное средство (6) для размягчения указанной пластины (3) перед тем, как подвергнуть ее сжимающему действию между указанной верхней полуформой (10) и указанной нижней полуформой (12).

| US 20130101694 A1, 25.04.2013 | |||

| EP 3473397 A1, 24.04.2019 | |||

| Зажимная рама для разъемного закрепления пленки | 1987 |

|

SU1484284A3 |

| EP 2875931 A1, 27.05.2015 | |||

| US 20140166417 A1, 19.06.2014. | |||

Авторы

Даты

2024-04-15—Публикация

2020-09-02—Подача