1

Изобретение относится к промышленности строительных материалов, а именно к производству жестких теплоизоляционных плит на основе минерального волокна или пористого заполнителя, например вспученного перлита.

Известна поточная линия для изготовления теплоизоляционных изделий - жестких минераловатных плит, содержащая камеру волокноосаждения, смеситель для приготовления гидромасс,формовочный конвейер и камеру термообработки tl .

Наиболее близкой к предлагаемой по технической сущности является поточная линия для изготовления плит Изотроп, содержащая смеситель,сетчатый формовочный и верхний подпрессовочный конвейеры, массопровод с насосом для подачи смеси из смесителя на формовочный конвейер, короба системы обезвоживания, камеру тепловой обработки и узел раскроя ковра на плиты 2 .

Однако известная линия предназначена для изготовления теплоизоляционных изделий из минеральной ваты и не позволяет изготавливать изделия на основе других теплоизоляционных материалов, в частности пористого за-

полнителя, например вспученного перлита. Кроме того, известная линия характеризуется высокой энергоемкостью тепловой обработки ковра.

Цель изобретения - обеспечение возможности изготовления теплоизоляционных изделий с пористым заполнителем и снижение энергозатрат.

Указанная цель достигается тем,

10 что поточная линия, содержащая смеситель, сетчатый формовочный конвейер и установленный над ним подпрессовочный конвейер, массопровод с насосом для подачи смеси на формовочный конвейер, расположенные под рабочей ветвью последнего короба системы обезвоживания, камеру те рмообработки и узел раскроя ковра на плиты, дополнительно снабжена последовательно

20 расположенными между насосом и формовочным конвейером сгустителем с отводом фильтрата, соединенным со ..смесителем, камерой для .прогрева смеси под давлением, дозирующим устройст25вом, торкрет-соплом и генератором перегретого пара, подключенным к камере для прогрева смеси под давлением и торкрет-соплу, а короба системы обезвоживания выполнены в виде вакуум-холодильника с конденсатоотводом.

30

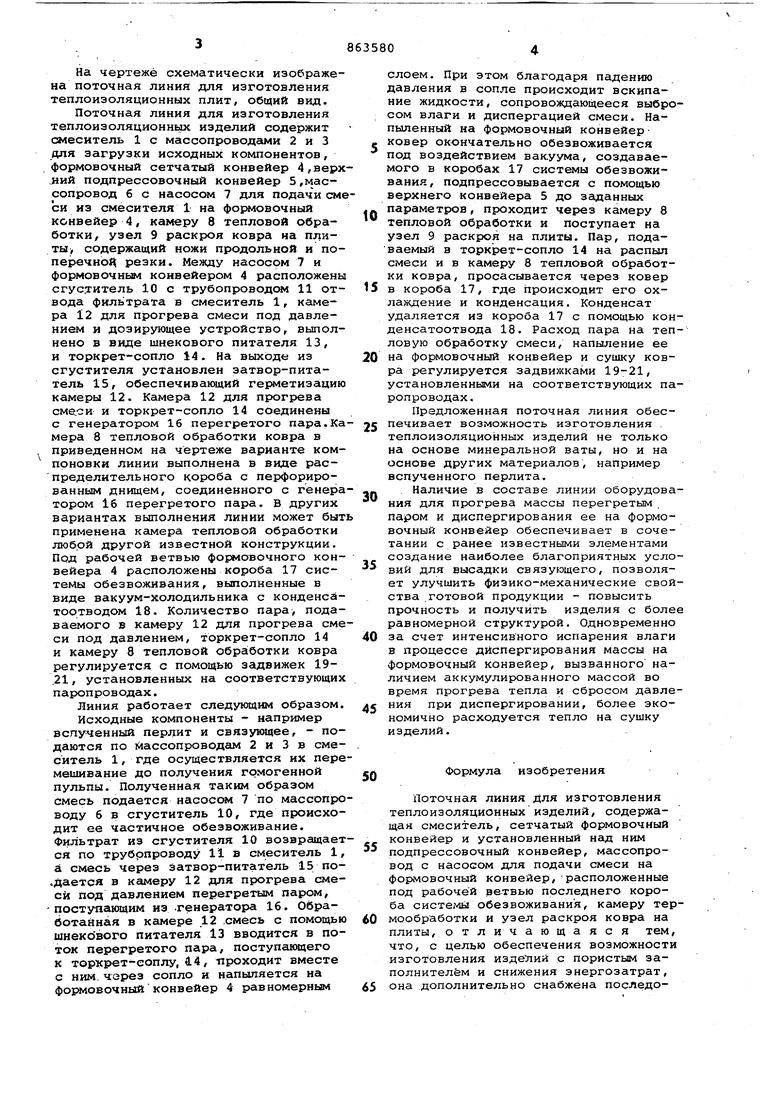

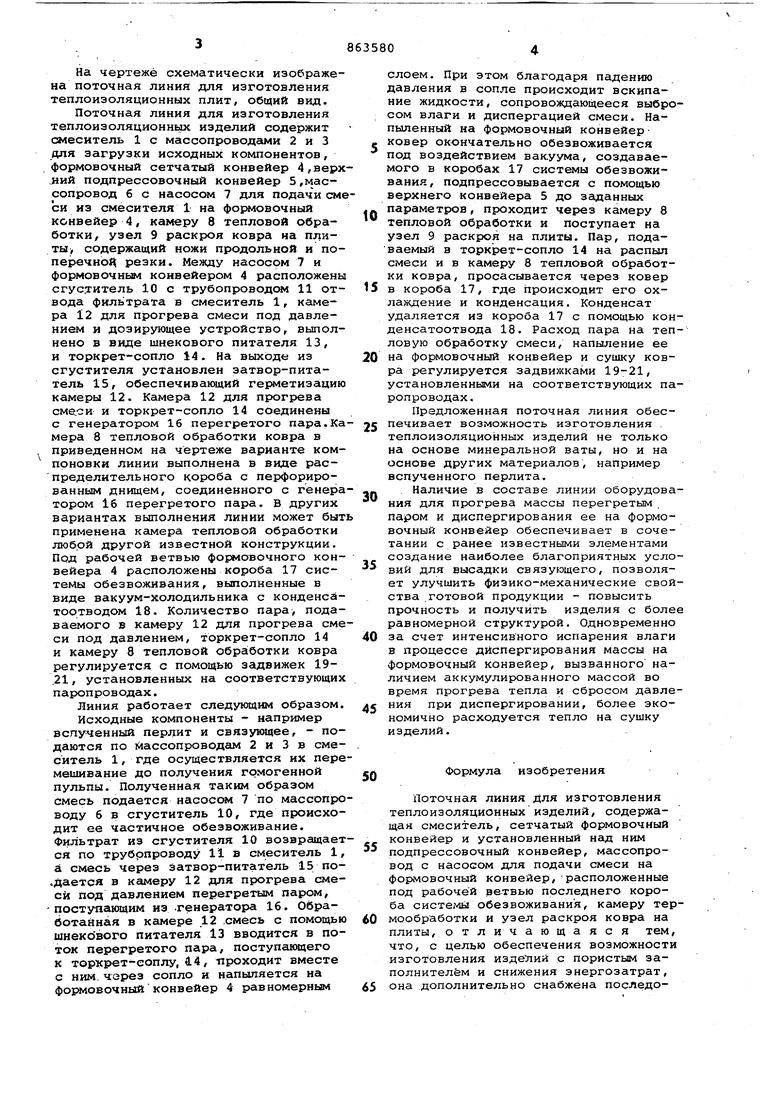

На чертеже схематически изображена поточная линия для изготовления теплоизоляционных плит, общий вид.

Поточная линия для изготовления теплоизоляционных изделий содержит смеситель 1 с массопроводс1ми 2 и 3 для загрузки исходных компонентов, формовочный сетчатый конвейер 4,верхний подпрессовочный конвейер 5,массопровод б с насосом 7 для подачи смеси из смесителя 1 на формовочный конвейер 4, камеру В тепловой обработки, узел 9 раскроя ковра на njiHты содержащий ножи продольной и поперечноЯ резки. Между насосом 7 и формовочнь 4 конвейером 4 расположены сгуститель 10 с трубопроводом 11 отвода фильтрата в смеситель 1, камера 12 для п)рюгрева смеси под давлением и дозирующее устройство, выполнено в виде шнекового питателя 13, и торкрет-сопло 14. На выходе из сгустителя установлен затвор-питатель 15, обеспечивакядий герметизацию камеры 12. Камера 12 для прогрева смелей и торкрет-сопло 14 соединены с генератором 16 перегретого пара.Камера 8 тепловой обработки ковра в приведенном на чертеже варианте компоновки линии выполнена в виде распределительного короба с перфорированным днищем, соединенного с генератором 16 перегретого пара. В других вариантах выполнения линии может быт применена камера тепловой обработки любой другой известной конструкции. Под рабочей ветвью формовочного конвейера 4 расположены короба 17 системы обезвоживания, выполненные в виде вакуум-холодильника с конденсатоотводом 18. Количество пара, подаваемого в камеру 12 для прогрева смеси под давлением, торкрет-сопло 14 и камеру 8 тепловой обработки ковра регулируется с помощью задвижек 19.21, установленных на соответствующих паропроводах.

Линия работает следукядим образом.

Исходные компоненты - например вспученный перлит и связуиядее, - подаются по йассопроводам 2 и 3 в смеситель 1, где осуществляется их перемешивание до получения гомогенной пульпы. Полученная таким образом смесь подается насосем 7 по массопроводу 6 в сгуститель 10, где происходит ее частичное обезвоживание. Фильтрат из сгустителя 10 возвращается по трубрпроводу 11 в смеситель 1, а смесь через затвор-питатель 15 по дается в камеру 12 для прогрева смеси под давлением перегретым паром, -поступающим из .генератора 16. Обработанная в камере 12 .смесь с помощью lUHexciBcro питателя 13 вводится в поток перегретого пара, поступающего к торкрет-соплу, 44, 11роходит вместе с ним.чарез сопло и напыляется на формовочный конвейер 4 равномерньал

слоем. При этом благодаря падению давления в сопле происходит вскипание жидкости, сопровождающееся выбросом влаги и диспергацией смеси. Напыленный на формовочный конвейер ковер окончательно обезвоживается под воздействием вакуума, создаваемого в коробах 17 системы обезвоживания , подпрессовывается с помощью верхнего конвейера 5 до заданных параметров, проходит через камеру 8 тепловой обработки и поступает на узел 9 раскроя на плиты. Пар, подаваемый в торкрет-сопло 14 на распыл смеси и в камеру 8 тепловой обработки ковра, просасывается через ковер в короба 17, где происходит его охлаждение и конденсация. Конденсат удаляется из короба 17 с помощью конденсатоотвода 18. Расход пара на тепловую обработку смеси, напыление ее на формовочный конвейер и сушку ковра регулируется задвижками 19-21, установленными на соответствующих паропроводах.

Прадложенная поточная линия обеспечивает возможность изготовления , теплоизоляционных изделий не только на основе минеральной ваты, но и на основе других материалов, например вспученного перлита.

Наличие в составе линии оборудования для прогрева массы перегретым паром и диспергирования ее на формовочный конвейер обеспечивает в сочетании с ранее известными элементами создание наиболее благоприятных условий для высадки связующего, позволяет улучшить физико-механические свойства готовой продукции - повысить прочность и получить изделия с боле равномерной структурой. Одновременно за счет интенсивного испарения влаги в процессе диспергирования массы на формовочный конвейер, вызванного наличием аккумулированного массой во время прогрева тепла и сбросом давления при диспергировании, более экономично расходуется тепло на сушку изделий.

Формула изобретения

Поточная линия для изготовления теплоизоляционных изделий, содержащая смеситель, сетчатый формовочный конвейер и установленный нгщ ним подпрессовочный конвейер, массопровод с насосом для подачи смеси на формовочный конвейер,расположенные под рабочей ветвью последнего короба системы обезвоживания, камеру термообработки и узел раскроя ковра на плиты, отличающаяся тем, что, с целью обеспечения возможности изготовления изделий с пористым заполнителем и снижения энергозатрат, она дополнительно снабжена последовательно расположенными между насосом иформовочным конвейером сгустителем с отводом фильтрата, соединенным со смесителем, камерой для прогрева смеси под давлением, дозирующим устройством, торкрет-соплом и генератором перегретого пара, подключенным к камере для прогрева смеси под давлением и торкрет-соплу, а короба системы обезвоживания выполнены в виде вакуум-холодильника с конценсатоотводом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 732223, кл. С 04 В 43/02, 1977.

2.Авторское свидетельство СССР 493357, кл. С 04 В 43/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Поточная линия для изготовления перлитоволокнистых изделий | 1988 |

|

SU1518127A1 |

| Поточная линия для производства теплоизоляционных изделий | 1977 |

|

SU876622A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1980 |

|

SU937433A1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| Линия для изготовления гидрофобизированных минераловатных изделий | 1985 |

|

SU1315315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1477545A1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-29—Подача