Изобретение относится к области металлургии и может быть использовано при переработке медного лома.

Предшествующий уровень техники

В настоящее время медная катанка для электротехнических целей изготавливается из медных катодов на установках непрерывного литья различного типа. Это установки

получения непрерывно-деформированной медной катанки (CCR CONTINUUS PROPERZI, SCR SOUTHWIRE, SMS-MEER CONTIROD), в которых совмещены установки непрерывного литья и прокатки, и непрерывно-литой медной катанки (UPCAST OUTOKUMPU и др.), в которых медная катанка вытягивается через кристаллизаторы из расплава методом верхней тяги с дальнейшей намоткой на приемное устройство.

Недостатком указанных способов является использование в качестве шихтового материала только медных катодов.

Наиболее близким к заявляемому изобретению является патент РФ на изобретение № 2688103, МПК B22D 11/00, «СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ МЕДНОЙ ЗАГОТОВКИ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ЦЕЛЕЙ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ».

Технологический комплекс содержит тигельную плавильную установку, литейный ковш с механизмом его транспортировки, установку непрерывного вертикального литья, а также приемное устройство. В тигельной плавильной установке осуществляют плавку и огневое рафинирование шихты на основе медного лома, содержащего не менее 99,2 мас.% меди, с получением рафинированного расплава, содержащего не менее 99,91 мас.% меди. Расплав переливают в литейный ковш, транспортируют до установки непрерывного вертикального литья, заливают в плавильную печь установки, выдерживают под слоем древесного угля и вытягивают из расплава, покрытого слоем графита, непрерывнолитую заготовку в виде прутка. Полученную заготовку наматывают на приемное устройство. Обеспечивается возможность использования до 100% медного лома, содержащего не менее 99,2 мас.% меди, для получения медного продукта для электротехнических целей и снижение энергетических затрат на производство.

Недостатком данного способа является то, что плавка и огневое рафинирование медной шихты в индукционной тигельной печи требует определенного времени, поэтому применение одной индукционной тигельной печи для плавки и рафинирования медной шихты вызовет временные перерывы в загрузке плавильной печи установки непрерывного литья. Это может вызвать периодические изменения количества расплавленной меди в установке непрерывного литья, что может отрицательно влиять на стабильность температурного режима расплава меди в раздаточной печи, а следовательно, отрицательно влиять на стабильность характеристик готового продукта. Для обеспечения непрерывности подачи рафинированного расплава в плавильную печь установки непрерывного литья необходимо, по крайней мере, 2 индукционные тигельные печи для расплава и рафинирования медной шихты, что увеличивает энергетические затраты на производство непрерывнолитой медной катанки и, соответственно, увеличивает себестоимость готового продукта. Использование литейного ковша большого объема также вызывает неравномерность температурного режима в плавильной печи установки непрерывного литья, что вызвано естественным охлаждением расплава меди при длительном процессе подачи расплава из литейного ковша в индукционную плавильную печь. Это также увеличивает энергозатраты на обеспечение температурного режима в плавильной печи и, соответственно, увеличивает себестоимость готового продукта.

Раскрытие изобретения

Задачей заявляемого изобретения является устранение недостатков аналогов, а именно, сведение к минимуму, вплоть до исключения, использование дорогостоящего сырья в виде медных катодов, а также снижение энергозатрат на производство медной катанки, что влияет на себестоимость конечного продукта.

Технический результат заявленного изобретения заключается в обеспечении использования для получения медной катанки до 100% медного лома с сохранением качества конечного продукта, а именно стабильных параметров и низкого удельного сопротивления медной катанки, а также в снижении энергетических затрат на производство катанки.

Технический результат достигается также за счет того, что Технологический комплекс для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх, содержит приемное устройство и плавильный комплекс, выполненный в виде единой установки и содержащий индукционные печи канального типа: плавильную и промежуточную, соединенные через соединительный канал и раздаточную, а также устройство верхней тяги. Все печи канального типа дополнительно снабжены огнеупорными перегородками с каналами перетока, которые выполнены с обеспечением возможности исключения перетока расплава открытой струей. А плавильная и промежуточная печи дополнительно имеют промежуточные отсеки выдержки и восстановления расплава.

Способ получения непрерывнолитой медной заготовки в технологическом комплексе содержит транспортировку рафинированного расплава из плавильной индукционной печи канального типа по соединительному каналу непрерывным способом в промежуточную индукционную печь, а затем в раздаточную индукционную печь, а далее в устройство вытягивания непрерывнолитой медной заготовки и на приемное устройство. Для предлагаемого способа используют до 100% медного лома, который предварительно прессуют в кубики. Кубики лома прогревают на слое березового угля, лежащего на расплаве в плавильной печи до полной потери влаги, а затем погружают кубики лома в расплав со скоростью, рассчитанной в зависимости от скорости вытягивания непрерывнолитой медной заготовки, контролирую при этом уровень изменения зеркала расплава. Затем удаляют полученный в результате контакта с кислородом трудноудалимый шлак, который вобрал примеси. И далее через канал перетока, промежуточный отсек выдержки и восстановления и соединительный канал непрерывным потоком подают расплав в промежуточную печь. После обработки расплава в промежуточной печи его подают в раздаточную индукционную печь через каналы перетока и следующий промежуточный отсек выдержки и восстановления. По окончании процесса литья посредством устройства вытягивания непрерывнолитой медной заготовки вытягивают непрерывную заготовку и подают на приемное устройство.

Непрерывный процесс литья позволяет обеспечить получение медной катанки с сохранением качества конечного продукта, а именно стабильных параметров и низкого удельного сопротивления медной катанки, а также в снижении энергетических затрат на производство катанки.

На фиг.1 Представлена схема технологического комплекса для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх.

На фиг.2 Представлен вид сверху установки непрерывного литья, входящей в состав технологического комплекса для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх.

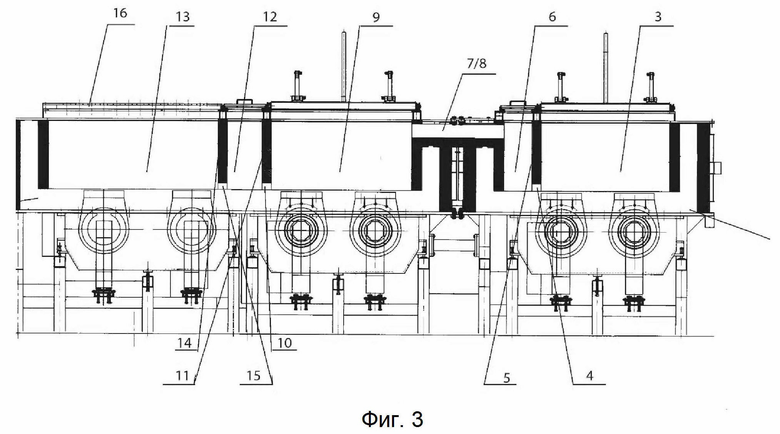

На фиг.3 Представлен поперечный разрез установки непрерывного литья, входящей в состав технологического комплекса для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх.

Реализация изобретения

Технологический комплекс 1 для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх содержит плавильный комплекс 2 с механизмом транспортировки 7 и приемные устройства 17, с возможностью намотки полученной непрерывнолитой медной катанки. Плавильный комплекс 2 выполнен в виде единой установки и содержит три индукционные печи канального типа: плавильную и промежуточную, соединенные механизмом транспортировки 7, и раздаточную печь. Плавильная индукционную печь канального типа 3 выполнена с каналом перетока 4, огнеупорной перегородкой 5 и промежуточным отсеком выдержки и восстановления 6 расплава, с возможностью проведения плавления медного лома. Механизм транспортировки 7, выполнен в виде соединительного канала 8 с возможностью транспортировки рафинированного расплава непрерывным способом. Промежуточная индукционная печь канального типа 9 выполнена с каналом перетока 10, огнеупорной перегородкой 11 и промежуточным отсеком выдержки и восстановления 12 расплава, с возможностью выдержки расплава. Промежуточная печь соединена с раздаточной индукционной печью канального типа 13, выполненной с огнеупорной перегородкой 14 и каналом перетока 15, с возможностью выдержки и транспортировки расплава в устройство вытягивания непрерывнолитой медной заготовки вверх 16. При этом все каналы перетока в огнеупорных перегородках выполнены таким образом, что переток расплава открытой струей исключен.

Заявленный способ реализуется следующим образом.

Шихта, состоящая только из медного лома, прессуется в кубики при помощи пресса гидравлического.

Кубик лома при помощи грузоподъемного устройства подвешивается над плавильной индукционной печью канального типа (3) таким образом, чтоб нижняя поверхность кубика стояла на слое березового угля, покрывающего поверхность жидкого расплава меди, при этом не касаясь поверхности жидкого расплава меди. В таком положении, за счет температуры березового угля, кубик спрессованного медного лома прогревается до температуры 130-150ºС. Прогрев необходим для удаления возможных остатков влаги в ломе. При этом, толщина слоя березового угля составляет 12-15 см.

После достижения кубиком спрессованного лома температуры 130-150 ºС березовый уголь, покрывающий поверхность жидкого расплава меди, отодвигается от центра к краям плавильной индукционной печи (3), при этом открывая зеркало расплава. Кубик спрессованного лома погружается в расплав, при этом скорость погружения должна быть такой, чтобы не нарушался температурный режим жидкого расплава меди, а именно, температура расплава меди должна быть от 1140 до 1150 ºС. Кроме того, скорость погружения лома в расплав должна быть такой, чтобы уровень зеркала расплава меди изменялся не более, чем на 10-15 мм относительно первоначального уровня. При этом, за счет контакта открытого зеркала расплава с атмосферным воздухом происходит окислительная обработка расплава. При этом содержание кислорода поднимается до 0,2-0,5 мас.%, до получения трудноудалимого шлака, что позволяет удалить из расплава примеси.

После полного погружения кубика прессованного лома в расплав шлак полностью удаляется. После этого поверхность угля выравнивается. Происходит восстановительная обработка жидкого расплава меди.

Скорость погружения рассчитывается на основании скорости вытяжки медной заготовки и может быть определена из соотношения

Мпогр = К * Мвыт,

где Мпогр – скорость погружения медной шихты в плавильную печь, кг/мин;

Мвыт – скорость вытяжки медной заготовки из раздаточной печи, кг/мин;

К – технологический коэффициент. Технологический коэффициент может находиться в пределах от 1,1 до 1,3 в зависимости от объемов печей и количества одновременно вытягиваемых медных заготовок. Превышение количества загружаемой медной шихты над количеством вытягиваемой медной заготовки необходимо для того, чтобы произвести очистку зеркала расплава от шлаков, выравнивания и подмены (при необходимости) угля и начала восстановительной обработки жидкого расплава меди. При этом температурный режим расплава и уровень зеркала расплава не должны выходить за вышеуказанные диапазоны.

Жидкий расплав меди из плавильной индукционной печи канального типа (3) по каналу перетока (4), находящегося в огнеупорной перегородке (5), поступает в промежуточный отсек выдержки и восстановления расплава плавильной индукционной печи (6). При этом, поверхность расплава меди в промежуточном отсеке выдержки и восстановления (6) покрыта слоем березового угля толщиной 15-18 см.

Периодически, в соответствие с требованиями технологического процесса, в расплав вводится раскислитель, а именно фосфорная медь, в количестве 0,1 – 0,2 % от массы кубика спрессованного лома. При этом раскислитель вводится в жидкий расплав меди, находящийся в промежуточном отсеке выдержки и восстановления (6). При этом происходит восстановительная обработка жидкого расплава меди.

Из промежуточного отсека выдержки и восстановления (6) расплав меди по соединительному каналу (8) механизма транспортировки (7) транспортируется в промежуточную индукционную печь канального типа (9) плавильного комплекса (2). В промежуточной индукционной печи (9) происходит восстановление меди с периодическим контролем химического состава расплава меди. Периодичность определяется требованиями технологического процесса, но не реже 8-ми раз в сутки.

Согласно частного варианта реализации технологического процесса:

- в жидкий расплав меди, промежуточной индукционной печи (9), может вводиться раскислитель, а именно фосфорная медь, в количестве необходимом для выполнения требований технологического процесса;

- в промежуточной индукционной печи (9) может производиться корректировка химического состава расплава путем добавления в расплав катодной меди.

При этом, жидкий расплав меди, находящийся в промежуточной индукционной печи (9) находится под слоем березового угля толщиной 15-18 см.

Жидкий расплав меди из промежуточной индукционной печи (9) по каналу перетока (10), находящемуся в огнеупорной перегородке (11), поступает в промежуточный отсек выдержки и восстановления расплава промежуточной индукционной печи (12). При этом поверхность расплава меди в промежуточном отсеке выдержки и восстановления (12) покрыта слоем березового угля толщиной 15-18 см. В промежуточном отсеке выдержки и восстановления (12) жидкая медь окончательно восстанавливается, успокаивается и упорядочивает структуру расплава.

Затем по каналу перетока (15), находящегося в огнеупорной перегородке (14), жидкий расплав меди перетекает из промежуточного отсека выдержки и восстановления (12) в раздаточную индукционную печь канального типа (13), где находится под слоем чешуйчатого графита толщиной 6-9 см. Причем, размер частиц графита составляет 0,495-0,500 мм, а содержание железа не превышает 0,05%.

Содержание кислорода в раздаточной индукционной печи (13) снижается до уровня 0,001 мас.% и ниже, а содержание фосфора составляет 0,001-0,0015 мас.%. В начале процесса литья в кристаллизаторы устройства верхней тяги раздаточной индукционной печи (16), погруженные в жидкий расплав меди в раздаточной индукционной печи (13), подается затравка (медный пруток). При соприкосновении затравки с расплавом начинается процесс кристаллизации, и затравка при помощи вытяжного устройства поднимается вверх, вытягивая за собой непрерывную заготовку в виде прутка.

Полученную заготовку наматывают на приемное устройство (17).

Таким образом, заявленное изобретение позволяет получить из медного лома непрерывнолитую медную катанку с удельным электросопротивлением, отвечающим требованиям ГОСТ Р 53803-2010.

Кроме того, за счет исключения из процесса дополнительных индукционных тигельных печей для плавки лома, при производстве медной катанки экономится до 500 кВт/час, что позволяет снизить себестоимость конечной продукции.

Кроме того, за счет непрерывной подачи «горячего» металла в установке непрерывного литья методом верхней тяги обеспечивается поддержание постоянного температурного режима и массового объема жидкого расплава меди, что позволяет обеспечить стабильность электрофизических характеристик медной катанки в течение всего технологического процесса, а также увеличить срок эксплуатации футеровки установки как минимум в 2 раза.

Все приведенные описания функционирования устройства подтверждают выполнение задачи данного изобретения, а именно, устранение недостатков аналогов, а именно, сведение к минимуму, вплоть до исключения, использование дорогостоящего сырья в виде медных катодов, а также снижение энергозатрат на производство медной катанки, что влияет на себестоимость конечного продукта.

Промышленная применимость

Все вышеизложенное говорит о промышленной применимости технологического комплекса для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх и способа получения непрерывнолитой медной заготовки в этом технологическом комплексе.

Перечень позиций.

1. Технологический комплекс

2. Плавильный комплекс

3. Плавильная индукционная печь канального типа

4. Канал перетока плавильной индукционной печи

5. Огнеупорная перегородка плавильной индукционной печи

6. Промежуточный отсек выдержки и восстановления расплава плавильной индукционной печи

7. Механизм транспортировки

8. Соединительный канал

9. Промежуточная индукционная печь канального типа

10. Каналом перетока промежуточной индукционной печи

11. Огнеупорная перегородка промежуточной индукционной печи

12. Промежуточный отсек выдержки и восстановления расплава промежуточной индукционной печи

13. Раздаточная индукционная печь канального типа

14. Огнеупорная перегородка раздаточной индукционной печи

15. Канал перетока раздаточной индукционной печи

16. Устройство вытягивания непрерывнолитой медной заготовки раздаточной индукционной печи

17. Приемное устройство

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непрерывнолитой медной заготовки для электротехнических целей и технологический комплекс для его осуществления | 2018 |

|

RU2688103C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| Способ изготовления контактного провода из медного сплава | 2023 |

|

RU2809878C1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1997 |

|

RU2162769C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ МЕДНОГО СЫРЬЯ | 2024 |

|

RU2833062C1 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

Изобретение относится к области металлургии. Технологический комплекс для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх содержит единый плавильный комплекс (2), содержащий плавильную индукционную канальную печь (3), соединенную с ней каналом (8) промежуточную индукционную канальную печь (9) и раздаточную канальную индукционную печь (13), соединенную с устройством (16) вытягивания заготовки. Медный лом, прессованный в кубики, подвешивают над печью (3) с расплавом меди, покрытым слоем березового угля, так что кубики нижней плоскостью установлены на уголь, за счет чего из них удаляют влагу. Затем уголь отодвигают и погружают кубики в расплав. На незакрытой углем поверхности образуется шлак, удаляющий примеси из расплава, который удаляют, а поверхность угля выравнивают. Через каналы (4, 8, 10, 15) расплав последовательно проходит через промежуточный отсек (6), печь (9), промежуточный отсек (12), печь (13), где его обрабатывают. Из печи (13) расплав вытягивают в виде непрерывнолитой заготовки устройством (16). Обеспечивается получение медной заготовки со стабильными параметрами и низким удельным сопротивлением при снижении энергетических затрат на производство. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Технологический комплекс для получения непрерывнолитой медной заготовки методом вытягивания непрерывнолитой медной заготовки вверх, содержащий плавильный комплекс (2) с плавильной печью (3), механизмом транспортировки (7), раздаточной печью (13) и устройством (16) вытягивания непрерывнолитой медной заготовки вверх с приемными устройствами (17), выполненными с возможностью намотки полученной непрерывнолитой медной заготовки, отличающийся тем, что плавильный комплекс (2) выполнен в виде единой установки, содержащей плавильную индукционную печь (3) канального типа, соединенную с ней механизмом (7) транспортировки, выполненным в виде соединительного канала (8), промежуточную индукционную печь (9) канального типа и раздаточную индукционную печь (13) канального типа, выполненную с возможностью выдержки и транспортировки расплава меди в устройство (16) вытягивания непрерывнолитой медной заготовки вверх, при этом плавильная индукционная печь (3) канального типа, выполненная с возможностью плавления медного лома, содержит промежуточный отсек (6) выдержки и восстановления расплава меди и огнеупорную перегородку (5) с каналом (4) перетока, соединительный канал (8) выполнен с возможностью непрерывной транспортировки рафинированного расплава меди в промежуточную индукционную печь (9) канального типа, выполненную с возможностью выдержки расплава меди, содержащую огнеупорную перегородку (11) с каналом (10) перетока и промежуточный отсек (12) выдержки и восстановления расплава меди и соединенную с раздаточной индукционной печью (13) канального типа, выполненной с возможностью выдержки и транспортировки расплава меди в устройство (16) вытягивания непрерывнолитой медной заготовки вверх, содержащей огнеупорную перегородку (14) с каналом (15) перетока.

2. Технологический комплекс по п. 1, отличающийся тем, что каналы перетока в огнеупорных перегородках выполнены с обеспечением исключения перетока расплава меди открытой струей.

3. Способ получения непрерывнолитой медной заготовки в технологическом комплексе по п. 1, включающий плавку и рафинирование шихты на основе медного лома, транспортировку рафинированного расплава меди и вертикальную вытяжку непрерывнолитой медной заготовки с последующей намоткой заготовки на приемное устройство (17), при этом шихту на основе медного лома прессуют в кубики, которые подвешивают над плавильной индукционной печью (3) канального типа с расплавом меди, покрытым слоем березового угля, причем упомянутые кубики нижней плоскостью устанавливают на слой березового угля без соприкосновения с расплавом меди, до достижения температуры 130-150°С, посредством чего удаляют остатки влаги в кубиках, затем слой березового угля отодвигают и погружают кубики лома в расплав меди со скоростью, рассчитанной в зависимости от скорости вытягивания непрерывнолитой медной заготовки, при этом на незакрытой березовым углем поверхности расплава меди, за счет контакта расплава меди с кислородом, получают трудноудалимый шлак, посредством которого удаляют примеси из расплава меди, затем упомянутый шлак удаляют, а поверхность слоя березового угля выравнивают и через канал (4) перетока расплав меди подают в промежуточный отсек (6) выдержки и восстановления расплава меди, куда периодически подают раскислитель в количестве 0,1-0,2% от массы кубика и проводят восстановление жидкого расплава меди, который по соединительному каналу (8) подают в промежуточную индукционную печь (9) канального типа, в которой поверхность расплава покрыта слоем березового угля, и через канал (10) перетока – в промежуточный отсек (12) выдержки и восстановления, где расплав меди обрабатывают, и через канал перетока (15) подают в раздаточную индукционную печь (13) канального типа, где расплав меди постоянно покрыт слоем чешуйчатого графита, при этом содержание кислорода в расплаве меди в индукционной раздаточной печи снижают до 0,001 мас.% и ниже при одновременном контролировании содержания фосфора в расплаве меди на уровне 0,001-0,0015 мас.%, в расплав погружают кристаллизаторы устройства (16) вытягивания непрерывнолитой медной заготовки вверх, подают затравку в виде медного прутка и проводят процесс кристаллизации при соприкосновении расплава меди с затравкой и вытягивания вверх непрерывнолитой заготовки в виде прутка, причем полученную заготовку наматывают на приемное устройство (17).

4. Способ по п. 3, отличающийся тем, что скорость погружения кубиков медного лома в расплав меди контролируют с обеспечением изменения уровня зеркала расплава меди не более чем на 10-15 мм относительно первоначального уровня.

5. Способ по п. 3, отличающийся тем, что температуру расплава меди в плавильной индукционной печи при погружении кубиков медного лома поддерживают от 1140 до 1150°С.

6. Способ по п. 3, отличающийся тем, что в качестве раскислителя, подаваемого в промежуточный отсек (6) выдержки и восстановления, используют фосфорную медь.

7. Способ по п. 3, отличающийся тем, что толщину слоя чешуйчатого графита на поверхности зеркала расплава меди в раздаточной индукционной печи (13) канального типа поддерживают равной 6-9 см, при этом размер частиц графита составляет 0,495-0,500 мм, а содержание железа не выше 0,05 мас.%.

| Способ получения непрерывнолитой медной заготовки для электротехнических целей и технологический комплекс для его осуществления | 2018 |

|

RU2688103C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ | 2011 |

|

RU2521542C2 |

| 2002 |

|

RU2205724C1 | |

| RU 2052916 C1, 20.01.1996 | |||

| US 4736789 A1, 12.04.1988 | |||

| СПОСОБ ПЕРЕПЛАВКИ ЛОМА МЕДИ И ПОЛУЧЕНИЯ ЛАТУНЬ И БРОНЗ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2407811C1 |

Авторы

Даты

2023-04-04—Публикация

2022-01-14—Подача