Данное устройство относится к области станко- и машиностроения и может быть использовано в станкостроительной и инструментальной промышленности для шлифования внутренних цилиндрических и конических отверстий прецизионных деталей, а также в ремонтном, единичном и мелкосерийном производстве.

Наиболее распространенный метод изготовления подобных деталей заключается в базировании детали в трехкулачковом патроне и жестком люнете с тремя опорами. При этом точность базирования не превышает 0.01 мм. Дополнительно накладывается биение шпинделя самого станка, которое редко бывает меньше 0.003 мм.

Патентный поиск, а также исследование научно-технической литературы позволило найти изобретение по патенту RU 2287420 С2, которое аналогично нашему, но имеет существенные недостатки:

1. сложность изготовления всего приспособления и длительность его наладки.

2. необходимость иметь набор пластин под каждый базовый диаметр, (по чертежу 25 деталей).

3. самое узкое место данной конструкции - гибкий элемент в виде сильфона (дет.9). Данное устройство дает некоторую свободу детали в осевом направлении (в зависимости от тщательности изготовления). Чтобы от них избавиться автор патента (1) предлагает ввести упор 33 с твердосплавным наконечником 34. В принципе необходимо два упора, чтобы исключить перемещение детали, следовательно необходимо две торцевых поверхности с высокой степенью точности обработки (до 0,001 мм). Данное устройство позволяет шлифовать только цилиндрические поверхности с заявленной точностью. Техническим результатам изобретения является повышение точности изготовления

внутренних цилиндрических и конических отверстий, что позволяет изготавливать детали высокой и особо высокой точности, такие как контрольные оправки, претензионные шпиндели и подобные им, когда необходимо получить высокую соосность между базовыми поверхностями и внутренним конусом, либо конуса с торцом в пределах десятых долей микрона. Округлость детали по внутреннему диаметру уменьшается в 2-3 раза. Отсутствует трение по базовой поверхности. Метод ценен еще и тем, что позволяет контролировать точность изготовления детали прямо на станке.

Указанный технический результат достигается тем, что для базирования по центровому отверстию применяется специальное устройство и штатный люнет. При работе изделие опирается на люнет и одновременно поджимается к центру станка с помощью упомянутого устройства, поводок которого вращает деталь.

Устройство представлено на фотографиях, где:

на фиг.1 изображен стандартный шлифовальный станок, используемый для установки устройства.

на фиг.2 - вид устройства установленного на станок.

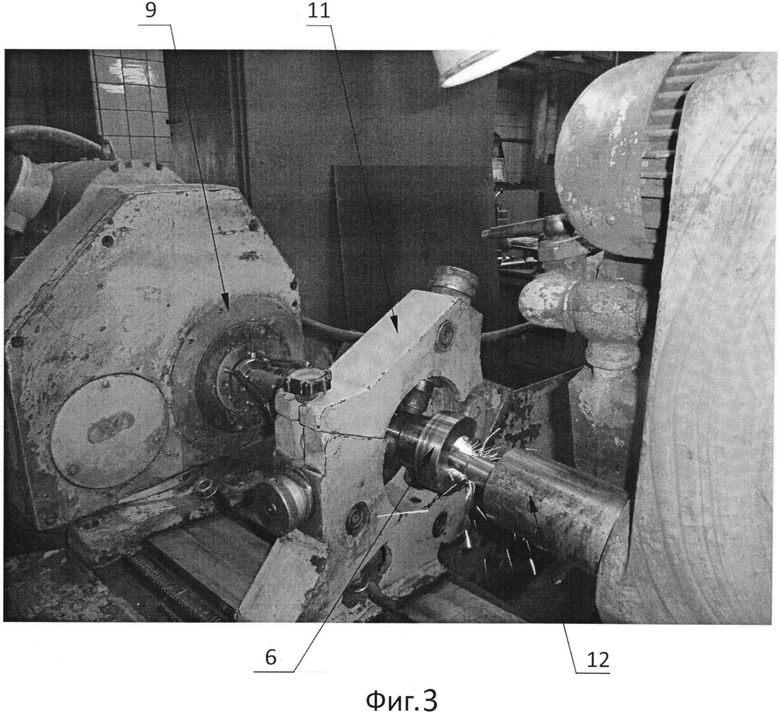

на фиг.3 - вид устройства в работе.

Устройство состоит из пружин 1 (фиг.2), которые через хомут 3 (фиг.2) прижимают деталь 6 к неподвижному центру 8 (фиг.2) шлифовального станка. Хомут 3 содержит болты 10 (фиг.2), которые фиксируют хомут 3 на детали 6. К этим же болтам 10 кренятся пружины 1. На передней бабке пружины 1 крепятся на вставках 2 (фиг.2). На передней бабке кренится водило 5 (фиг.2), которое передает вращение на хомут 3 через поводок 4 (фиг.2).

Работает устройство следующим образом. Обработка проводится на универсальном круглошлифовальном станке после шлифовки детали в центрах, при этом контроль изготовления по биению производится пружинной головкой ИПМ с ценой деления 0,0002 мм.

Выполняются следующие операции:

1. Под деталь устанавливается штатный люнет 11 (фиг.3) с тремя опорами. Пока деталь в центрах, подводятся кулачки люнета (фиг.3) к базовой поверхности детали 6.

2. Снимается задняя бабка и устанавливается внутришлифовальное приспособление 12 (фиг.1 и 3).

3. На переднюю бабку устанавливается водило 5 и устройство, содержащее: пружины 1, хомут 3 с болтами 10 и поводок 4 (фиг.2). После этого деталь готова к обработке.

Поджим детали к центру равен приблизительно 1/5 веса детали, основную нагрузку несет люнет 11 (фиг.3). Отклонение усилия прижима детали 6 от оси детали до 5° на точность изготовления не оказывают. Необходимо подчеркнуть, что используется неподвижный центр 8 (фиг.1 и 2) опоры, что исключает погрешность станка при обработки.

Главное достоинство метода - простота изготовления, надежность в эксплуатации, быстрота наладки (15-20 мин.) и высокая точность (десятые доли микрона).

Данный метод может применятся в ремонтном, единичном и мелкосерийном производстве. В серийном производстве вместо люнета с жесткими опорами желательно устанавливать гидростатический люнет.

Округлость детали по внутреннему диаметру уменьшается в 2-3 раза. Отсутствует трение по базовой поверхности. Метод ценен еще и тем, что позволяет контролировать точность изготовления детали прямо на станке.

Так как допуск на соосность и биение очень высоки, то для проверки приходится изготавливать специальные приспособления на аэростатических опорах для контроля качества изготовления. Практика показывает что разночтения при контроле на станке и в приспособлении не происходит. Данным методом изготавливались обоймы для скоростных внутришлифовальных электрошпинделей, разного рода удлинители и др.

Список используемой литературы:

Патент RU 2287420 С2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ШЛИФОВАНИЯ ВАЛА ЭЛЕКТРОШПИНДЕЛЯ | 2007 |

|

RU2365482C2 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА И КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИСХОДНЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА | 2004 |

|

RU2312002C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2003 |

|

RU2287420C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ИЗДЕЛИЯ И ЛЮНЕТ | 1999 |

|

RU2145917C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 2004 |

|

RU2284255C2 |

| Вальцешлифовальный станок | 1981 |

|

SU1006171A1 |

Изобретения относится к области машиностроения и может быть использовано при шлифовании внутренних цилиндрических и конических отверстий прецизионных деталей на круглошлифовальных станках, а также в ремонтом мелкосерийном производстве. Устройство содержит опоры для базовой поверхности вращающейся обрабатываемой детали, хомут с болтами и с поводком, соответственно, для фиксации хомута на детали и для передачи ей вращения от водила станка. Предусмотрены пружины, закрепленные на болтах хомута и на передней бабке станка с обеспечением прижима обрабатываемой детали к неподвижному центру станка. В результате повышается точность шлифования внутренних цилиндрических и конических отверстий, что позволяет изготавливать детали высокой и особо высокой точности. 3 ил.

Устройство для внутреннего шлифования деталей на круглошлифовальном станке, содержащее опоры для базовой поверхности вращающейся обрабатываемой детали, отличающееся тем, что оно снабжено хомутом с болтами для фиксации хомута на обрабатываемой детали и с поводком для передачи ей вращения от водила станка, а также пружинами, закрепленными на болтах хомута и на передней бабке станка с обеспечением прижима обрабатываемой детали к неподвижному центру станка.

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2003 |

|

RU2287420C2 |

| Поводковый патрон для шлифовальных работ | 1930 |

|

SU19482A1 |

| Поводковое приспособление | 1988 |

|

SU1579645A1 |

| Внутришлифовальный станок | 1971 |

|

SU536939A1 |

| Устройство для фиксации руки при измерении кровяного давления | 1976 |

|

SU663374A1 |

| JP 4992405 A, 07.01.1992 | |||

Авторы

Даты

2014-06-27—Публикация

2011-02-03—Подача