Изобретение относится к машиностроению и может быть использовано в механосборочном производстве для запрессовки цилиндрических втулок в отверстия корпусных деталей.

Известен механический способ сборки соединений деталей с натягом путем запрессовки одной из деталей в другую продольным перемещением [1, с. 9, рис. 1.4].

Данный способ имеет ряд недостатков: высокая вероятность повреждения (риски, задиры) сопрягаемых поверхностей деталей; значительное рассеяние усилий запрессовки и создаваемых натягов, а, следовательно, не стабильная прочность соединений; невозможность применения антикоррозионных покрытий и др.

Известен гидропрессовый способ сборки соединений деталей с натягом, осуществляемый путем нагнетания масла в сборочный зазор между поверхностями запрессовываемых деталей и продольным перемещением одной из деталей относительно другой [1, с. 10, рис. 1.5].

Недостатком способа является значительное рассеяние создаваемых натягов, величина которых зависит от механических свойств материалов собираемых деталей, шероховатости сопрягаемых поверхностей, состояния поверхностного слоя деталей (термообработка, наклеп и т.п.), возможных перекосов деталей, что приводит к не стабильной прочности соединений. В конструкцию деталей собираемого соединения необходимо введение дополнительных элементов: каналов для подвода масла, центрирующих маслораспределительных канавок, уплотнений. Это усложняет технологию изготовления соединяемых деталей и увеличивает трудоемкость их изготовления. Натяг в соединении создается за счет радиальных упругих и пластических деформаций материалов собираемых деталей и не поддается регулировке.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ запрессовки цилиндрических втулок в отверстия корпусных деталей, заключающийся в создании сборочного зазора в соединении путем упругой радиальной деформации сжатия втулки, за счет воздействия на ее наружную поверхность давления жидкой рабочей среды, установке втулки в отверстие корпусной детали и последующей выборке упомянутого сборочного зазора за счет упругих свойств материала втулки, установку втулки ведут, воздействуя на ее торец давлением жидкой рабочей среды, поддерживая на протяжении всего процесса установки давление в сборочном зазоре большее по величине, чем давление, воздействующее на торец втулки, для чего используют устройство, содержащее привод осевого перемещения втулки, выполненный в виде поршневого цилиндра, корпус которого имеет форму стакана, обращенного открытым торцом к штоку, источник давления жидкой рабочей среды, средства регулирования давления и элемент центрирования запрессовываемой втулки относительно отверстия в корпусной детали. выполненный в виде диска, закрепленного на торце штока [2].

Недостатком способа является невозможность создания заданных величин натягов и прочности соединений, так как удельное давление и соответствующие силы трения, препятствующие взаимному смещению деталей, возникают на поверхности контакта только вследствие радиальных упругих и пластических деформаций материала втулки. При этом корпусная деталь из-за ее габаритов и жесткости конструкции считается не деформируемой.

Технической задачей изобретения является повышение прочности соединения и возможность регулирования величины натяга сопрягаемых деталей.

.Поставленная задача решена за счет того, что после установки втулки в отверстие корпусной детали жидкую рабочую среду с высоким давлением подают внутрь втулки, обеспечивая силовое воздействие на ее внутреннюю поверхность и радиальную пластическую деформацию растяжения втулки до достижения необходимой величины натяга сопрягаемых деталей.

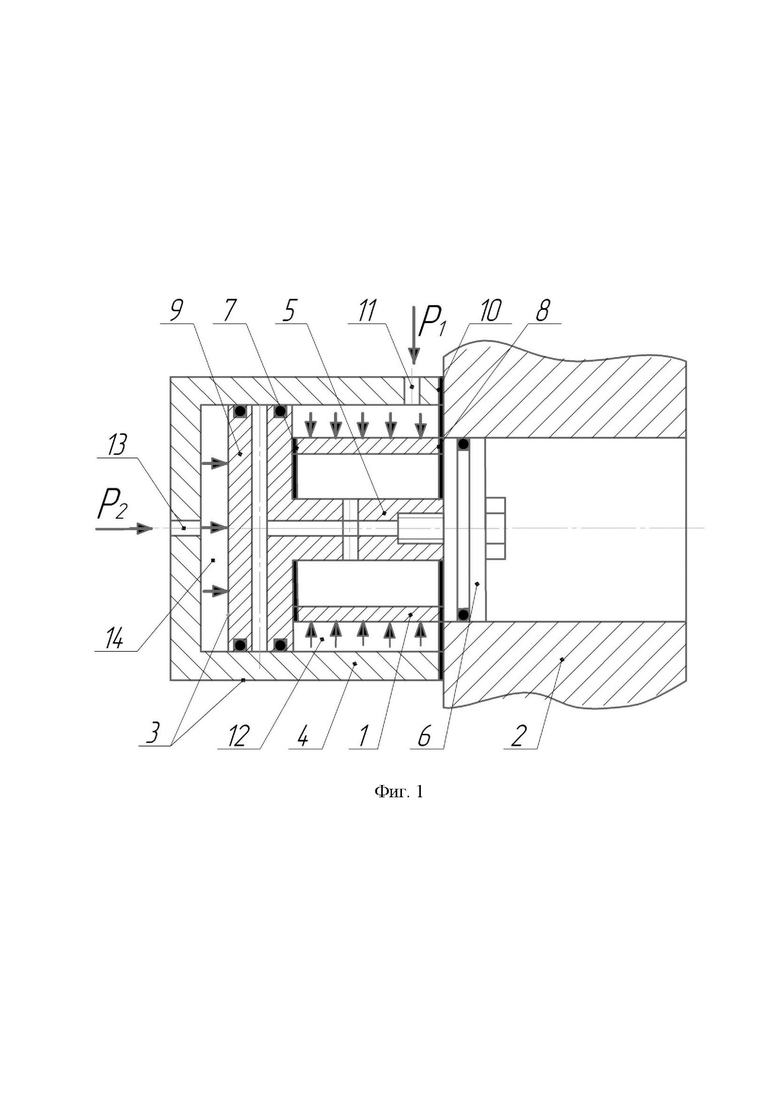

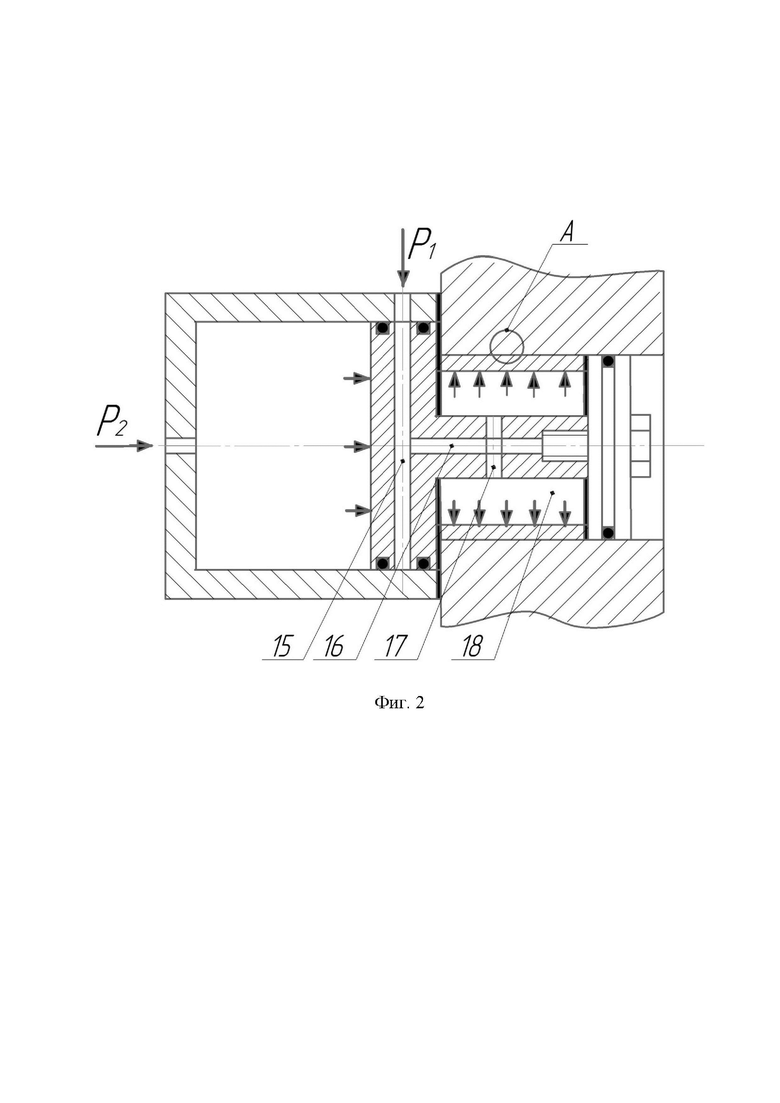

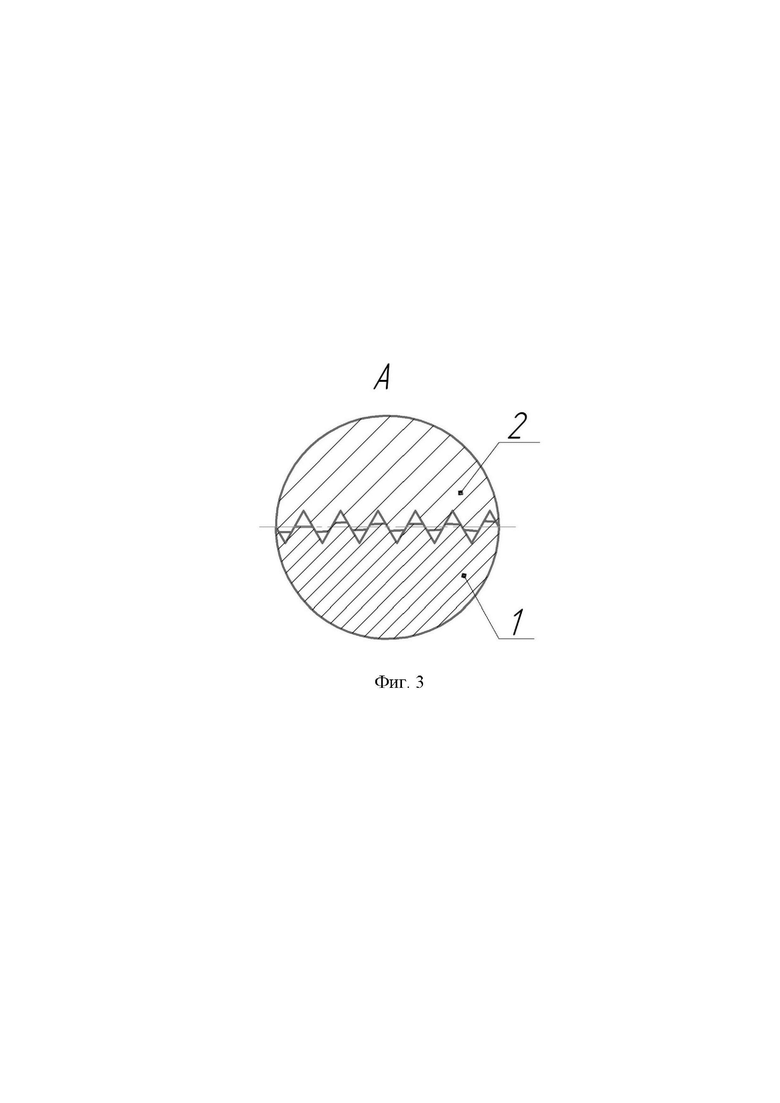

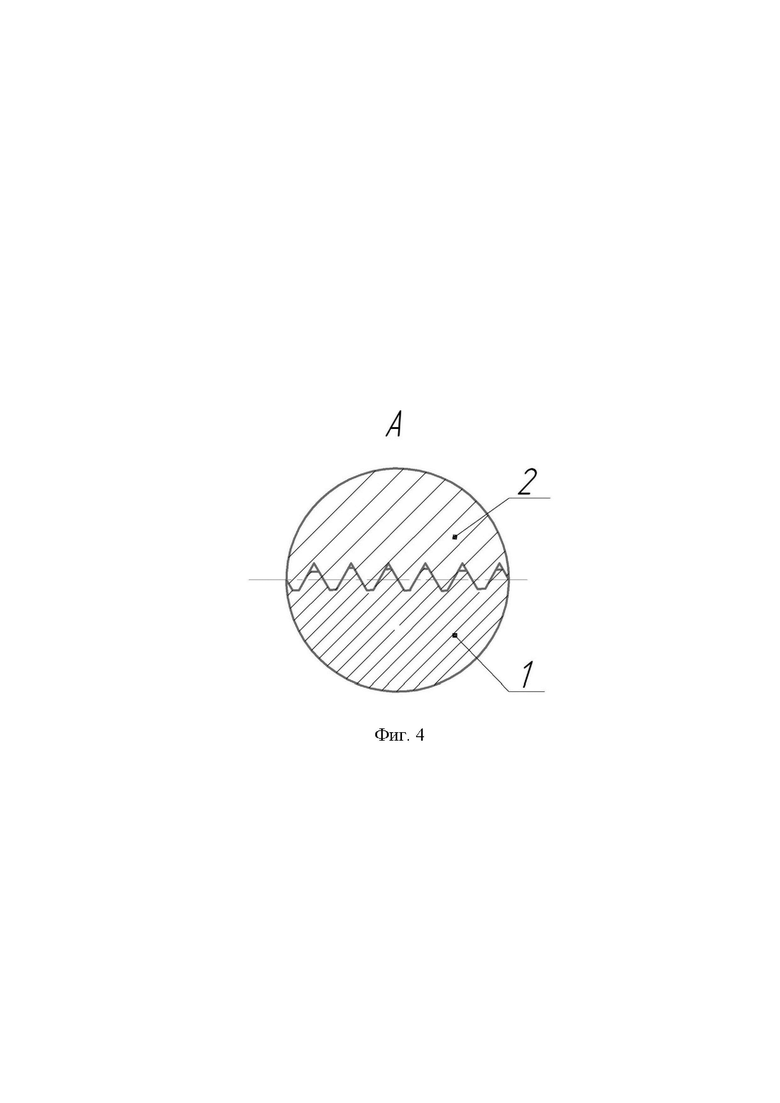

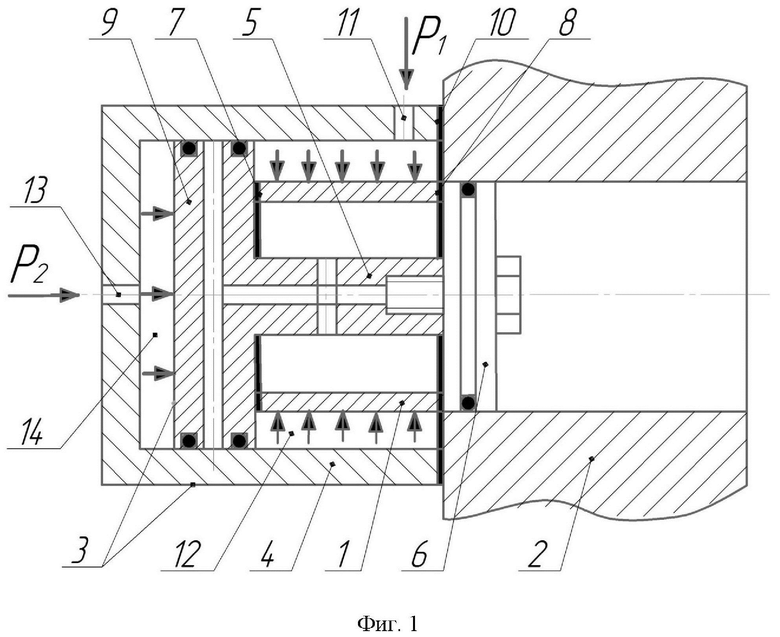

На фиг. 1 изображено исходное положение устройства, реализующего способ, и собираемых деталей; на фиг. 2 - конечное положение устройства, реализующего способ, и собираемых деталей; на фиг. 3 - выделенный на фиг. 2 элемент А сопрягаемых поверхностей деталей после установки втулки в отверстие корпусной летали и выборке сборочного зазора за счет упругих свойств материала втулки; фиг. 4 - выделенный на фиг. 2 элемент А сопрягаемых поверхностей деталей после воздействия на внутреннюю поверхность втулки жидкой рабочей среды с высоким давлением и ее радиальной пластической деформации растяжения с созданием необходимого натяга прессового соединения.

Способ осуществляют следующим образом.

Для запрессовки цилиндрической втулки 1 в отверстие корпусной детали 2 используется устройство (фиг. 1), содержащее привод осевого перемещения втулки, выполненный в виде поршневого цилиндра 3, корпус 4 которого имеет форму стакана, обращенного открытым торцом к штоку 5, источник давления жидкой рабочей среды (на фиг. 1 не показан), средства регулирования давления (на фиг. 1 не показаны) и элемент центрирования запрессовываемой втулки относительно отверстия в корпусной детали, выполненный в виде диска 6, закрепленного на торце штока.

Перед сборкой соединения втулку через уплотнения 7 и 8 устанавливают соосно между поршнем 9 и диском 6. Крепление втулки в заданном положении обеспечивают за счет затяжки резьбового соединения диска 6 и штока 5 цилиндра.

Корпус цилиндра через уплотнение 10 крепят к корпусной детали 2, при этом могут быть использованы, например, резьбовые отверстия для крепления крышек, закрывающих отверстия в корпусной детали, или другие крепежные элементы. Центрирование запрессовываемой втулки относительно отверстия в корпусной детали обеспечивает диск 6.

При включении источника высокого давления

Одновременно через осевое отверстие 13 в корпусе цилиндра жидкая рабочая среда с меньшим давлением

После установки втулки в отверстие корпусной детали (фиг. 2), жидкая рабочая среда с высоким давлением через каналы 15, 16 и 17, выполненные в поршне и штоке, подводится в полость 18 и воздействует на внутреннюю поверхность втулки, вызывая ее радиальную пластическую деформацию растяжения и образование необходимого натяга прессового соединения.

Величину натяга можно регулировать путем изменения величины давления жидкой рабочей среды за счет соответствующей настройки средств регулирования.

После окончания процесса запрессовки источник давления жидкой рабочей среды отключают, полости цилиндра соединяют со сливом, после чего устройство демонтируют.

На фиг. 3 показан выделенный на фиг. 2 элемент А сопрягаемых поверхностей деталей после установки втулки в отверстие корпусной летали и выборке сборочного зазора за счет упругих свойств материала втулки. Материал втулки лишь частично заполняет впадины шероховатой поверхности отверстия корпусной детали, что не обеспечивает достаточную прочность соединения.

На фиг. 4 показан выделенный на фиг. 2 элемент А сопрягаемых поверхностей деталей после воздействия на внутреннюю поверхность втулки жидкой рабочей среды с высоким давлением и ее радиальной пластической деформации растяжения. Материал втулки практически полностью заполняет впадины шероховатой поверхности отверстия корпусной детали, что обеспечивает необходимый натяг и высокую прочность прессового соединения.

Пример осуществления изобретения.

С использованием упомянутого устройства запрессовано десять цилиндрических втулок в отверстия корпусной детали. Материал корпусной детали - серый чугун СЧ20, материал втулки - латунь ЛС59. Размеры втулки: наружный диаметр - 40 мм, внутренний диаметр - 30 мм, длина втулки - 20 мм. Сопрягаемые поверхности обрабатывались точением с шероховатостью Ra 6,3 мкм. Натяг выдерживался в пределах 20…25 мкм.

Пять сборок выполнены при давлении жидкой рабочей среды 7,5 МПа, а остальные сборки - при давлении 10 МПа. Разборка полученных соединений на прессе с регистрацией усилия показала, что соединения, собранные при давлении 10 МПа имеют прочность на 25…35% выше.

Техническим результатом изобретения является повышение прочности соединения и возможность регулирования величины натяга сопрягаемых деталей.

Источники информации

1. Гречищев, Е.С. Соединения с натягом: расчеты, проектирование, изготовление [Текст] / Е.С. Гречищев, А.А. Ильяшенко. - М.: Машиностроение, 1981. - 247 с.

2. Авторское свидетельство СССР №1484538, Кл. B 23 P 11/02,

B 23 P 19/02, 21.04.1986 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей и устройство для его осуществления | 1986 |

|

SU1484538A1 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ КРЕПЛЕНИЯ ВТУЛКИ В ГЛУХОМ ОТВЕРСТИИ КОРПУСНОЙ ДЕТАЛИ | 1994 |

|

RU2094153C1 |

| Способ восстановления внутренних поверхностей труб | 2023 |

|

RU2812057C1 |

| Способ соединения втулки с корпусной деталью | 1990 |

|

SU1773660A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Способ сборки запрессовкой деталей с коническими сопрягаемыми поверхностями | 1988 |

|

SU1579699A1 |

| Способ сборки с натягом соединения деталей типа вал-втулка и устройство для его осуществления | 1984 |

|

SU1189636A1 |

| Устройство для запрессовки штифтов в корпусные детали | 1990 |

|

SU1768367A1 |

| Приспособление для запрессовки | 1977 |

|

SU632536A2 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2022 |

|

RU2799459C1 |

Изобретение относится к машиностроению и может быть использовано в механосборочном производстве для запрессовки цилиндрических втулок в отверстия корпусных деталей. Способ запрессовки цилиндрических втулок в отверстия корпусных деталей заключается в создании сборочного зазора в соединении путем упругой радиальной деформации сжатия втулки, за счет воздействия на ее наружную поверхность давления жидкой рабочей среды, установке втулки в отверстие корпусной детали и последующей выборке упомянутого сборочного зазора за счет упругих свойств материала втулки, установку втулки ведут, воздействуя на ее торец давлением жидкой рабочей среды, поддерживая на протяжении всего процесса установки давление в сборочном зазоре, большее по величине, чем давление, воздействующее на торец втулки, для чего используют устройство, содержащее привод осевого перемещения втулки, выполненный в виде поршневого цилиндра, корпус которого имеет форму стакана, обращенного открытым торцом к штоку, источник давления жидкой рабочей среды, средства регулирования давления и элемент центрирования запрессовываемой втулки относительно отверстия в корпусной детали, выполненный в виде диска, закрепленного на торце штока. После установки втулки в отверстие корпусной детали жидкую рабочую среду с высоким давлением подают внутрь втулки, обеспечивая силовое воздействие на ее внутреннюю поверхность и радиальную пластическую деформацию растяжения втулки до достижения необходимой величины натяга сопрягаемых деталей. Техническим результатом изобретения является повышение прочности соединения и возможность регулирования величины натяга сопрягаемых деталей. 4 ил.

Способ запрессовки цилиндрических втулок в отверстия корпусных деталей, включающий создание сборочного зазора в соединении втулки и корпусной детали путем создания упругой радиальной деформации сжатия втулки за счет воздействия на ее наружную поверхность давления жидкой рабочей среды при установке втулки в отверстие корпусной детали и последующую выборку упомянутого сборочного зазора за счет упругих свойств материала втулки, при этом установку втулки ведут путем воздействия на ее торец давления жидкой рабочей среды, причем на протяжении всего процесса установки поддерживают давление в сборочном зазоре большим по величине, чем давление, воздействующее на торец втулки, для чего используют устройство, содержащее привод осевого перемещения втулки, выполненный в виде поршневого цилиндра, корпус которого имеет форму стакана, обращенного открытым торцом к штоку, источник давления жидкой рабочей среды, средства регулирования давления и элемент центрирования запрессовываемой втулки относительно отверстия в корпусной детали в виде диска, закрепленного на торце штока, отличающийся тем, что после установки втулки в отверстие корпусной детали жидкую рабочую среду под высоким давлением подают внутрь втулки, обеспечивая силовое воздействие на ее внутреннюю поверхность с обеспечением радиальной пластической деформации растяжения втулки до достижения необходимой величины натяга сопрягаемых деталей.

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей и устройство для его осуществления | 1986 |

|

SU1484538A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1625652A1 |

| Способ сборки с натягом охватывающей и полой охватываемой деталей | 1985 |

|

SU1288012A1 |

| Способ установки втулки в охватывающую деталь | 1991 |

|

SU1773661A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЙНЕРОВ | 1996 |

|

RU2095179C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2100099C1 |

Авторы

Даты

2021-12-14—Публикация

2021-05-28—Подача