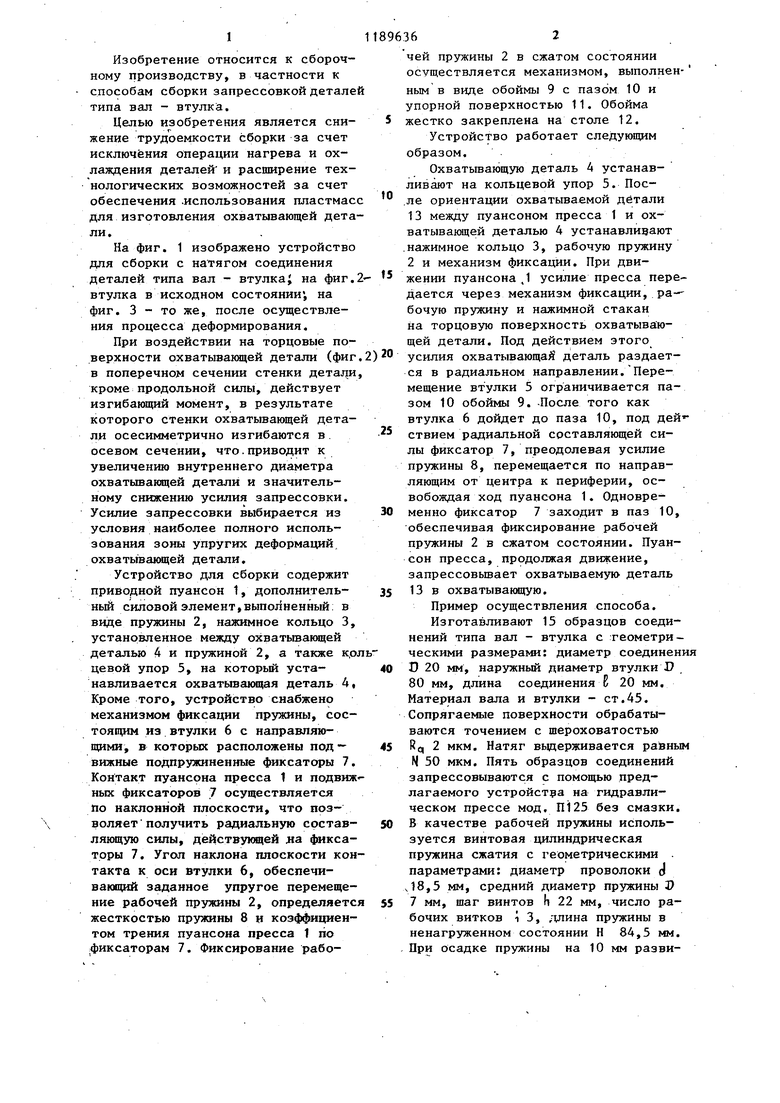

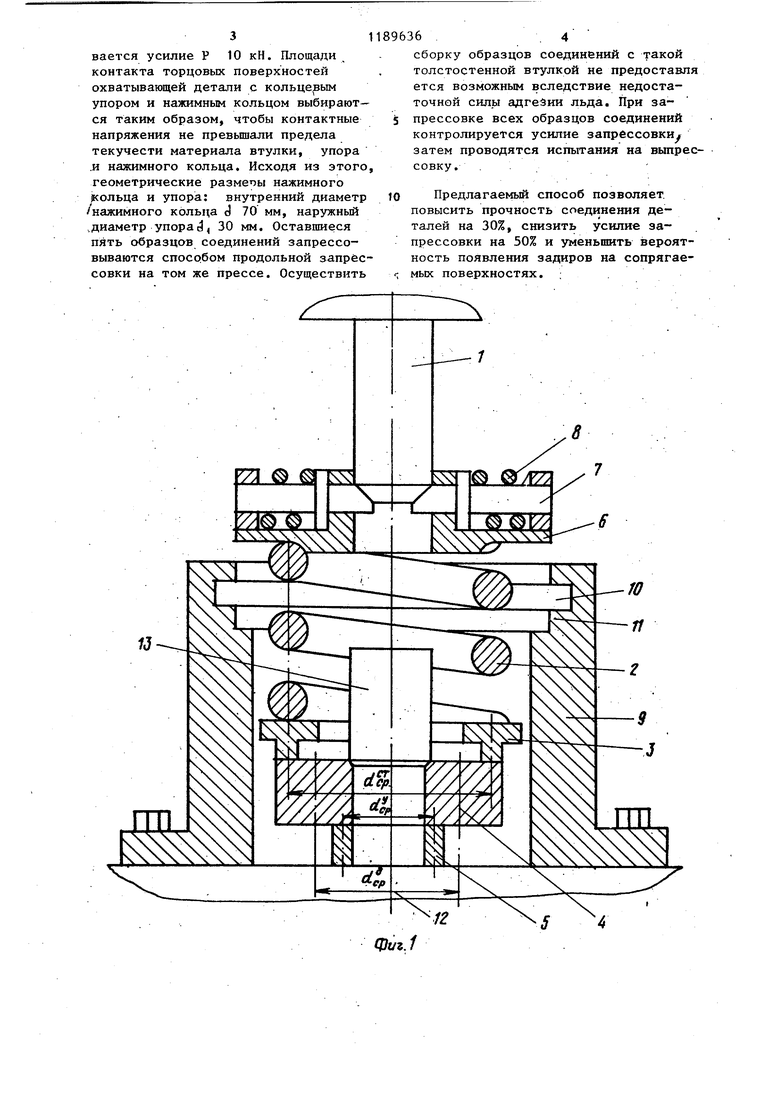

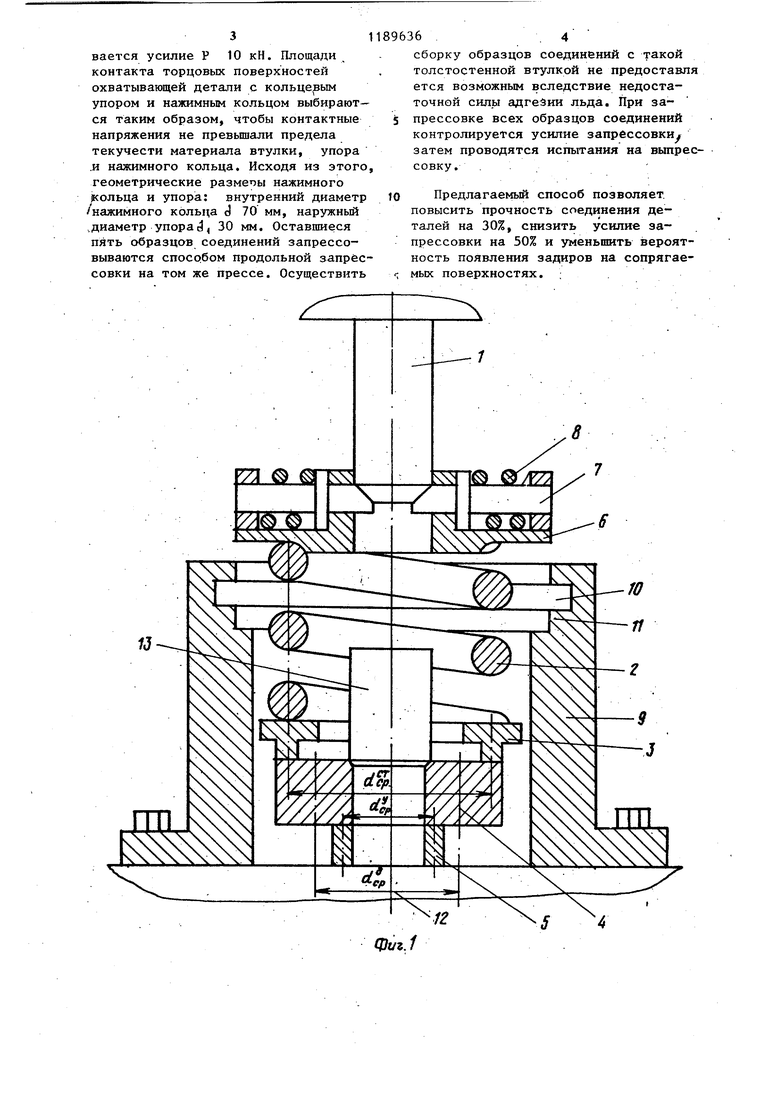

Изобретение относится к сборочному производству, в частности к способам сборки запрессовкой детале типа вал - втулка. Целью изобретения является снижение трудоемкости сборки за счет исключения операции нагрева и охлаждения деталей и расширение технологических возможностей за счет обеспечения .использования пластмас Для изготовления охватывающей дета ли. На фиг. 1 изображено устройство для сборки с натягом соединения деталей типа вал - втулкаJ на фиг. втулка в исходном состоянии; на фиг. 3 - то же, после осуществления процесса деформирования. При воздействии на торцовые поверхности охватывакяцей детали (фиг в поперечном сечении стенки дeтaJ|и кроме продольной силы, действует изгибакиций момент, в результате которого стенки охватывающей детали осесимметрично изгибаются в осевом сечении, что.приводит к увеличению внутреннего диаметра охватывающей детали и значительному снижению усилия запрессовки. Усилие запрессовки выбирается из условия наиболее полного использования зоны упругих деформаций, охватывающей детали. Устройство для сборки содержит приводной пуансон 1, дополнительный силовой элемент,выполненный: в виде пружины 2, нажимное кольцо 3, установленное между охватьгаакнцей деталью 4 и пружиной 2, а также кр девой упор 5, на который устанавливается охватывающая деталь 4t Кроме того, устройство снабжено механизмом фиксации пружины, состоящим из втулки 6 с направляющими, в которых расположены под - вижные подпружиненные фиксаторы 7. Контакт пуансона пресса 1 и подвиж ньк фиксаторов 7 осуществляется по наклонной плоскости, что позволяет получить радиальную составляющую силы, действукицей да фиксаторы 7. Угол наклона плоскости кон такта к оси втулки 6, обеспечивающий заданное упругое перемещение рабочей пружины 2, определяетс жесткостью пружины 8 и коэффициентом трения пуансона пресса 1 по фиксаторам 7. Фиксирование рабо62чей пружины 2 в сжатом состоянии осуществляется механизмом, выполненным в виде обоймы 9 с пазом 10 и упорной поверхностью 11. Обойма жестко закреплена на столе 12. Устройство работает следующим образом. Охватьшающую деталь 4 устанавливают на кольцевой упор 5. После ориентации охватываемой детали 13 между пуансоном пресса 1 и охватывающей деталью 4 устанавливают нажимное кольцо 3, рабочую пружину 2 и механизм фиксации. При движении пуансона J усилие пресса передается через механизм фиксации, рабочую пружину и нажимной стакан на торцовую поверхность охватывающей детали. Под действием этого усилия охватывающая деталь раздается в радиальном направлении.Перемещение втулки 5 ограничивается пазом 10 обоймы 9. -После того как втулка 6 дойдет до паза 10, под дей ствием радиальной составляющей силы фиксатор 7, преодолевая усилие пружины 8, перемещается по направляющим от центра к периферии, освобождая ход пуансона 1. Одновременно фиксатор 7 заходит в паз 10, обеспечивая фиксирование рабочей пружины 2 в сжатом состоянии. Пуансон пресса, продолжая движение, запрессовьшает охватываемую деталь 13 в охватывающую. Пример осуществления способа. Изготавливают 15 образцов соединений типа вал - втулка с геометрическими pa3MepaNM: диаметр соединения D 20 мм, наружный диаметр втулки Р 80 мм, длина соединения Б 20 мм. Материал вала и втулки - ст.45. Сопрягаемые поверхности обрабатываются точением с шероховатостью Rq 2 МКМ. Натяг вьщерживается равным N 50 мкм. Пять образцов соединений запрессовываются с помощью предлагаемого устройства на гидравлическом прессе мод. П125 без смазки. В качестве рабочей пружины используется винтовая цилиндрическая пружина сжатия с геометрическими . параметрами: диаметр проволоки d 18,5 мм, средний диаметр пружины D 7 мм, щаг винтов h 22 мм, число рабочих витков 1 3, ;1лина пружины в ненагруженном состоянии Н 84,5 мм. При осадке пружины на 10 мм разви3

вается усилие Р 10 кН. Площади контакта торцовых поверхностей охватывающей детали с кольцерьш упором и нажимным кольцом выбираются таким образом, чтобы контактные напряжения не превышали предела текучести материала втулки, упора .и нажимного кольца. Исходя из этого геометрические размены нажимного кольца и упора: внутренний диаметр /нажимного кольца d 70 мм, наружный .диаметр упораd4 30 мм. Оставшиеся пять образцов соединений запрессовываются способом продольной запрессовки на том же прессе. Осуществить

89636. 4

сборку образцов соединений с такой толстостенной втулкой не предоставля ется возможным вследствие недостаточной силы адгезии льда. При запрессовке всех образцов соединений контролируется усилие запрессовкИу затем проводятся испытания на выпрессовку. . .

to Предлагаемый способ позволяет. повысить прочность соединения деталей на 30%, снизить усилие запрессовки на 50% и уменьшить вероятность появления задиров на сопрягаеt мых поверхностях. ;

Фиъ.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Способ соединения с натягом деталей типа вал-втулка | 2021 |

|

RU2765958C1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Способ сборки неразъемного соединения деталей типа "вал-втулка | 1977 |

|

SU733950A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Стенд для сборки узлов крупногабаритных деталей | 1979 |

|

SU863298A1 |

1. Способ сборки с натягом соединения деталей типа вал - втулка,, включающий предварительное образование сборочного зазора между соединяемыми деталями путем увеличения внутреннего диаметра втулки в пределах упругих деформаций ее материала, соединение деталей и последующую выборку сборочного зазора, отличающийся тем, что, с целью снижения трудоемкости и расширения технологических возможностей, увеличение внутреннего диаметра втулки осуществляют путем воздействия на ее торцы направленными одно навстречу другому осевыми усилиями, причем усилий, совпадающее с направлением введения во втулку вала, прикладывают по кольцевой поверхности торца втулки, средний диаметр которой превьшает средний диаметр втулки, а усилие, действующее в противоположном направлении,прикладывают по кольцевой поверхности, диаметр которой меньше среднего диаметра втулки. 2. Устройство для сборки с натягом соединения деталей типа вал - втулка, содержащее стол для размещения втулки, приводной пуансон, а также связанное с пуансоном и подпруi жиненное относительно последнего нажимное кольцо, отличаю(Л щ е е с я тем, что, с целью снижения трудоемкости и расширения технологических возможностей оно снабжено кольцевым упором для размещения на нем втулки и механизмом фиксации пружины нажимного кольца, выполненным в виде закрепленной на 00 столе обоймы с кольцевым пазом на внутренней поверхности -и соосно О5 установленной на торце пружины со нажимного кольца втулки с подпруО жиненными стержневыми фиксаторами, установленными во втулке перпенди. кулярно относительно ее продольной оси с возможностью взаимодействия одним своим концом с приводнь5м пуансоном, а другим - со стен - ками кольцевого паза, при этом нажимное кольцо вьшолнено со средним диаметром, превышающим средний, диаметр кольцевого упора.

а

| Способ соединения с натягом деталей типа вал-втулка | 1982 |

|

SU1060388A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Новиков М.П | |||

| Основы технологии сборки машин и механизмов | |||

| М-.: Машиностроение, 1980, с.283. | |||

Авторы

Даты

1985-11-07—Публикация

1984-07-05—Подача