Изобретение относится к ленточным транспортирующим устройствам, а именно к конвейерным лентам, и может быть использовано для изготовления шевронных конвейерных лент [B29D 29/06, B29C 43/00, B29C 59/00, B29D 30/68].

Из уровня техники известен способ изготовления, реализованный в КОНВЕЙЕРНОЙ ЛЕНТЕ [RU91932, опубл. 10.03.2010], содержащей каркас в виде слоев прорезиненой ткани и обкладки с армированным наружным слоем, отличающаяся тем, что ткань каркасных слоев, по крайней мере, частично выполнена из нитей, полученных из базальтового волокна, а наружный слой обкладок армирован базальтовыми материалами. Задача, на решение которой направлена полезная модель, состоит в создании относительно недорогой и долговечной ленты, а технический результат, который может быть достигнут при ее использовании, заключается в снижении растяжимости ленты при обеспечении ее прочности, а также в повышении ее теплостойкости и негорючести.

Также известен СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН [RU2014235, опубл. 22.10.1991], при котором осуществляют сборку каркасного браслета на сборочном барабане, установку бортовых колец и заворот кромок браслета на бортовые кольца камерами, накладывают брекерно-протекторный браслет, формуют покрышку, не снимая фиксации бортовых колец камерами, и после окончания формования снимают фиксацию покрышки и передают ее на вулканизацию, отличающийся тем, что после окончания формования на сборочном барабане, осуществляют предварительную нарезку рисунка протектора, а окончательное оформление рисунка протектора осуществляют в вулканизационной пресс-форме с экваториальным разъемом, имеющей рисунок протектора. Задачей изобретения является расширение технологических возможностей сборочно-вулканизационного оборудования.

Общим недостатком аналогов является отсутствие возможности комбинировать шевронный рисунок ленты, изготавливая шевроны с использованием различных конфигураций одних и тех же шаблонных элементов матрицы, что повышает издержки производства и не позволяет унифицировать его.

Наиболее близким по технической сущности является УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОЙ КОНВЕЙЕРНОЙ ЛЕНТЫ [CN104985802, опубл. 21.10.2015], при этом устройство содержит механизм размотки, механизм намотки и механизм вулканизации конвейерной ленты, расположенный между механизмом размотки и механизмом намотки. Механизм вулканизации включает верхнюю нагревательную пластину и нижнюю нагревательную пластину, которые могут обеспечивать прессование формы и открытие формы с помощью силового механизма. Шеврон-внутренняя пластина пресс-формы расположена на нижней нагревательной пластине. Два конца нижней нагревательной пластины снабжены канавкой формы для переднего соединения и канавкой для формы для заднего соединения, которые могут фиксировать соединительную охватывающую плиту формы. Шевронные канавки соединительной охватывающей пластины пресс-формы могут быть в стыковом соединении с образованием шевронных канавок шевронов стыкового соединения, соответствующих шевронным канавкам шевронной охватывающей пластины пресс-формы. Шевронная конвейерная лента, изготовленная с помощью этого устройства, характеризуется высокой эффективностью, значительно сниженной трудоемкостью и уменьшенным загрязнением рабочей среды. Кроме того, конвейерная лента дополнительно характеризуется длительным сроком службы.

Основной технической проблемой прототипа является стационарный характер шевронных канавок пресс-формы, не позволяющий оперативно при возникновении производственной необходимости менять конфигурацию шевронного рисунка, что обусловливает необходимость использования множества различных матриц и, таким образом, усложняет и удорожает производство.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом изобретения является расширение технологических возможностей изготовления шевронных лент, а также увеличение количества вариантов шевронных рисунков при использовании ограниченного количества шаблонных элементов.

Указанный технический результат достигается за счет того, что способ вулканизации шевронной ленты, отличающийся тем, что формируют первоначальную конфигурацию шевронного рисунка, для чего на резиновой ленте размечают места расположения элементов матрицы, обезжиривают упомянутые места и наносят на них раствор для горячей вулканизации, в полости для закладки резины внутри элементов матрицы закладывают сырую резину, элементы матрицы размещают на заданных интервалах соответственно планируемым местам расположения шевронов на резиновой ленте, матрицу размещают сверху нижней части пресса, осуществляют давление на матрицу с нагревом посредством верхней части пресса, формируя шевронный узор на участке резиновой ленты, на котором размещены элементы матрицы, после чего упомянутые действия повторяют для следующего участка резиновой ленты, меняя при этом конфигурацию шевронного рисунка, для чего размечают новые места расположения элементов матрицы и формируют соответствующую им конфигурацию элементов матрицы, получая непериодический шевронный узор на резиновой ленте, при этом во время формирования шевронного узора на участке резиновой ленты воздействуют на матрицу давлением величиной от 0,1 до 10 атм при температуре от 150 до 180°С и длительности от 20 до 60 минут.

В частности, в каждом элементе матрицы одновременно с резиной размещают закладную из металла, верхняя часть пресса при опускании задавливает упомянутую закладную в матрицу с обеспечением необходимого давления.

Краткое описание чертежей.

На фиг. 1а показан вид сверху элемента матрицы в линейном исполнении.

На фиг. 1б показан вид сбоку элемента матрицы в линейном исполнении.

На фиг. 2 показан вид сверху элемента матрицы в угловом исполнении.

На фиг. 3 показаны варианты внешнего вида готовых шевронных лент.

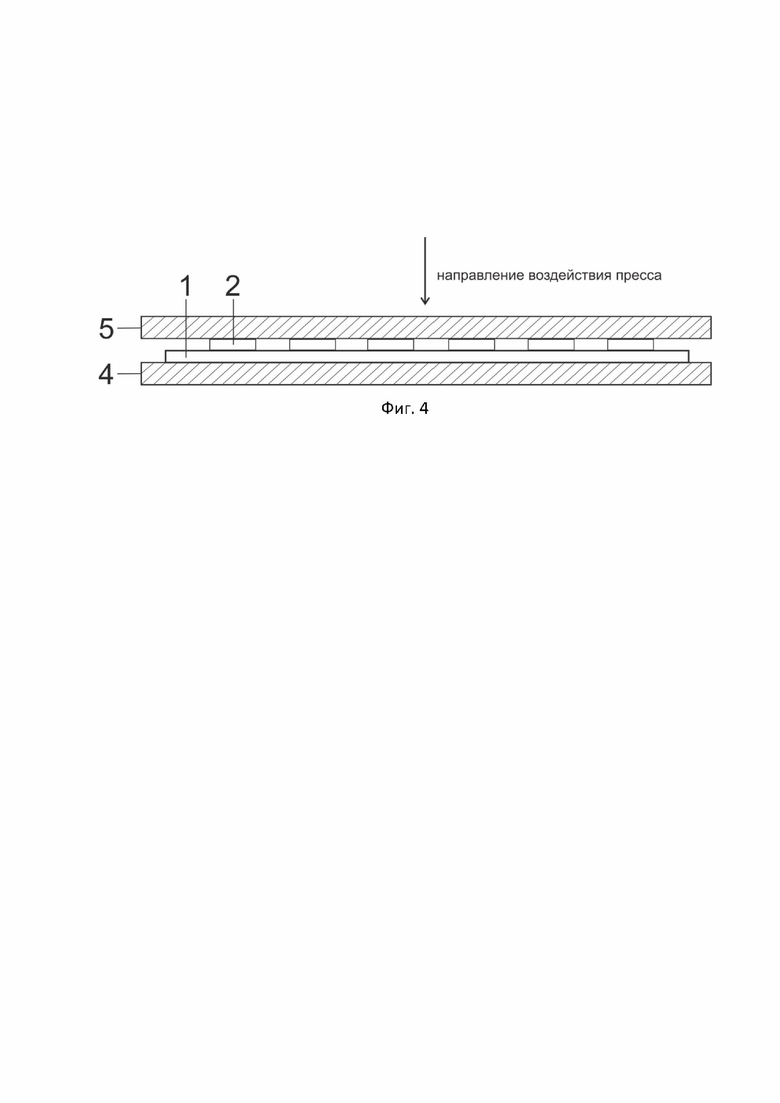

На фиг. 4 показана схема процесса вулканизации шевронной ленты.

На фигурах обозначено: 1 - резиновая лента, 2 - элемент матрицы, 3 - полость для закладки резины, 4 - нижняя часть пресса, 5 - верхняя часть пресса.

Осуществление изобретения.

Для реализации предлагаемого способа на резиновой ленте 1 предварительно размечают места расположения элементов матрицы 2 и зачищают (обезжиривают) упомянутые места. В различных вариантах реализации резиновая лента 1 может быть выполнена в виде транспортерной резинотканевой, резинотросовой ленты либо текстропного ремня.

После обезжиривания наносят на места расположения элементов матрицы 1 раствор для горячей вулканизации.

В полости для закладки резины 3 внутри элементов матрицы 2, выполненных из металла, предпочтительно алюминия, закладывают сырую резину, и упомянутые шаблонные элементы матрицы 2 размещают на заданных интервалах соответственно планируемым местам расположения шевронов на резиновой ленте 1.

Матрицу, сформированную из элементов матрицы 2, размещают сверху нижней части пресса 4, осуществляют давление на матрицу посредством верхней части пресса 5 и, таким образом, формируют требуемый узор резиновой ленты 1 на том ее участке, на котором размещены фигурные шаблонные элементы матрицы 2, после чего упомянутые действия повторяют для следующего участка резиновой ленты 1.

Процесс прессовки характеризуется со следующими параметрами: давление 0,1…10 атм, температура 150…180°С, время выдержки 20…60 мин.

В одном из вариантов реализации, в каждом элементе матрицы 2 одновременно с резиной размещают закладную из металла (на фигурах не показана), незначительно выступающую над поверхностью матрицы, верхняя часть пресса 5 при опускании задавливает упомянутую закладную в матрицу и тем самым создает необходимое давление.

Заявленный технический результат - расширение технологических возможностей изготовления шевронных лент и увеличение количества вариантов шевронных рисунков при использовании ограниченного количества шаблонных элементов - достигается за счет обеспечения возможности использования для формирования матрицы любой требуемой комбинации простых универсальных элементов матрицы 2, что позволяет при возникновении производственной необходимости оперативно менять конфигурацию шевронного рисунка, исключает необходимость использования множества различных матриц и, таким образом, снижает сложность и производственные затраты.

Использование закладных из металла обеспечивает повышение полезного давления на матрицу от верхней части пресса 5 и, таким образом, повышает эффективность прессования резины при вулканизации.

Также заявленное техническое решение обеспечивает снижение сложности процесса вулканизации ввиду размещения в полостях для закладки резины 3 сырой резины, что по сравнению со способом, включающим подачу резины внутрь элементов матрицы 2 под давлением, обеспечивает экономию энергии и упрощает процесс.

Также заявленное техническое решение позволяет формировать шевронный узор сложной непериодической формы благодаря возможности комбинировать в необходимом порядке элементы матрицы 2.

Пример достижения технического результата.

В 2021-2022 гг. авторами изобретения были изготовлены в соответствии с описанием предлагаемого способа образцы элементов матриц различных форм и размеров (схемы, представленные на фиг. 3, иллюстрируют, но не ограничивают перечень возможных вариантов шевронных рисунков), различные комбинации которых были испытаны в производственном процессе предприятия, специализирующегося на изготовлении конвейерных резиновых лент.

Испытания подтвердили сокращение на 40-60% времени изготовления шевронных лент по сравнению с известными способами, при которых используется стационарная ненаборная матрица, при этом уменьшение затрат на электроэнергию составило 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГОНАЖНЫХ ИЗДЕЛИЙ С ОБЪЕМНЫМ РИСУНКОМ СЛОЖНОЙ КОНФИГУРАЦИИ НА ВУЛКАНИЗАТОРАХ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2000 |

|

RU2169076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОГО РЕЗИНОТРОСОВОГО ИЗДЕЛИЯ ДЛЯ ГОРНОШАХТНОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2247803C2 |

| ФОРМАТОР-ВУЛКАНИЗАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ОШИПОВАННЫХ ПОКРЫШЕК | 1996 |

|

RU2098280C1 |

| ПРОТЕКТОР ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2014 |

|

RU2589531C2 |

| СПОСОБ ОШИПОВКИ СЫРОГО ПРОТЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНВЕЙЕРНЫХ ЛЕНТ | 1991 |

|

RU2017625C1 |

| Способ монтажа резиновых уплотнений в пазы закрытий судов | 1988 |

|

SU1606788A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИМНЕЙ ШИНЫ | 1996 |

|

RU2098284C1 |

| Стыковое соединение конвейерных лент | 1990 |

|

SU1810369A1 |

| СПОСОБ ГУММИРОВАНИЯ ИЗДЕЛИЙ | 1993 |

|

RU2060891C1 |

Изобретение относится к способу вулканизации шевронной ленты. Техническим результатом является расширение технологических возможностей изготовления шевронных лент, а также увеличение количества вариантов шевронных рисунков при использовании ограниченного количества шаблонных элементов. Технический результат достигается способом вулканизации шевронной ленты, в котором формируют первоначальную конфигурацию шевронного рисунка, для чего на резиновой ленте размечают места расположения элементов матрицы, обезжиривают упомянутые места и наносят на них раствор для горячей вулканизации. В полости для закладки резины внутри элементов матрицы закладывают сырую резину, элементы матрицы размещают на заданных интервалах соответственно планируемым местам расположения шевронов на резиновой ленте, матрицу размещают сверху нижней части пресса, осуществляют давление на матрицу с нагревом посредством верхней части пресса, формируя шевронный узор на участке резиновой ленты, на котором размещены элементы матрицы. После этого упомянутые действия повторяют для следующего участка резиновой ленты, меняя при этом конфигурацию шевронного рисунка, для чего размечают новые места расположения элементов матрицы и формируют соответствующую им конфигурацию элементов матрицы, получая непериодический шевронный узор на резиновой ленте. При этом во время формирования шевронного узора на участке резиновой ленты воздействуют на матрицу давлением величиной от 0,1 до 10 атм при температуре от 150 до 180°С и длительности от 20 до 60 мин. 1 з.п. ф-лы, 4 ил.

1. Способ вулканизации шевронной ленты, отличающийся тем, что формируют первоначальную конфигурацию шевронного рисунка, для чего на резиновой ленте размечают места расположения элементов матрицы, обезжиривают упомянутые места и наносят на них раствор для горячей вулканизации, в полости для закладки резины внутри элементов матрицы закладывают сырую резину, элементы матрицы размещают на заданных интервалах соответственно планируемым местам расположения шевронов на резиновой ленте, матрицу размещают сверху нижней части пресса, осуществляют давление на матрицу с нагревом посредством верхней части пресса, формируя шевронный узор на участке резиновой ленты, на котором размещены элементы матрицы, после чего упомянутые действия повторяют для следующего участка резиновой ленты, меняя при этом конфигурацию шевронного рисунка, для чего размечают новые места расположения элементов матрицы и формируют соответствующую им конфигурацию элементов матрицы, получая непериодический шевронный узор на резиновой ленте, при этом во время формирования шевронного узора на участке резиновой ленты воздействуют на матрицу давлением величиной от 0,1 до 10 атм при температуре от 150 до 180°С и длительности от 20 до 60 мин.

2. Способ по п. 1, отличающийся тем, что в каждом элементе матрицы одновременно с резиной размещают закладную из металла, верхняя часть пресса при опускании задавливает упомянутую закладную в матрицу с обеспечением необходимого давления.

| US 3373067 А1, 12.03.1968 | |||

| CN 104129086 B, 13.04.2016 | |||

| US 4104094 A1, 01.08.1978 | |||

| US 4532098 A1, 30.07.1985 | |||

| Пресс-форма для изготовления полимерных лент с профильной поверхностью | 1986 |

|

SU1495136A1 |

Авторы

Даты

2023-05-02—Публикация

2022-06-29—Подача