Изобретение относится к конвейерному транспорту и может быть использовано для изготовления конвейерных лент с заранее подготовленными к стыковке частями лент.

Известен способ изготовления конвейерных лент, при котором слои ткани обкладывают резиной, укладывают между слоями ткани разделительные вкладыши для предотвращения соединения слоев с получением заготовки ленты, прессуют и вулканизируют заготовку.

К недостаткам этого способа следует отнести отсутствие надежности разделения слоев ткани, так как между ними закладывается по одному листу разделительного вкладыша (элемента - один слой), который, проходя через каландр, трескается (за счет подвижности слоев резины и ткани или их ползучести, которыми обладают все эластичные материалы), а на участке вулканизации через образовавшиеся в разделительном элементе трещины слои ткани свариваются, что требует при стыковке концов конвейерной ленты дополнительных значительных затрат ручного труда.

Задачей изобретения является обеспечение надежности разделения слоев ткани и удобство удаления разделительных вкладышей при подготовке концов ленты к стыковке.

Указанная задача решается тем, что в способе изготовления конвейерных лент, при котором слои ткани обкладывают резиной, укладывают между слоями ткани разделительные вкладыши для предотвращения соединения слоев с получением заготовки ленты, прессуют и вулканизуют заготовку, согласно изобретению, разделительные вкладыши выполняют V- или W-образной формы из сложенных в два или более слоев разделительных элементов. В качестве разделительных вкладышей используют слой из сыпучих и/или смазывающих веществ, не вступающих в реакцию с резиной.

Кроме того, для расширения функциональных возможностей ленты разделительные вкладыши размещают по длине заготовки ленты на заданном расстоянии друг от друга.

Также для надежности хранения сопроводительной документации ее размещают между слоями разделительных вкладышей или печатают на поверхности разделительных вкладышей.

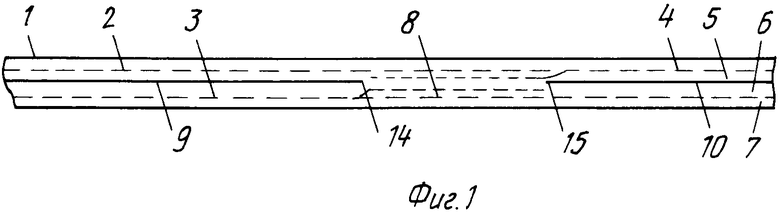

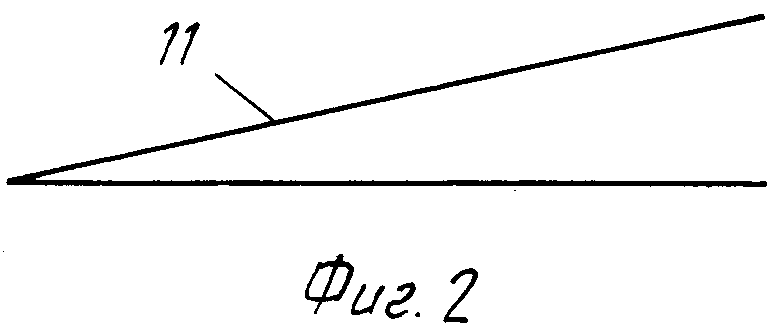

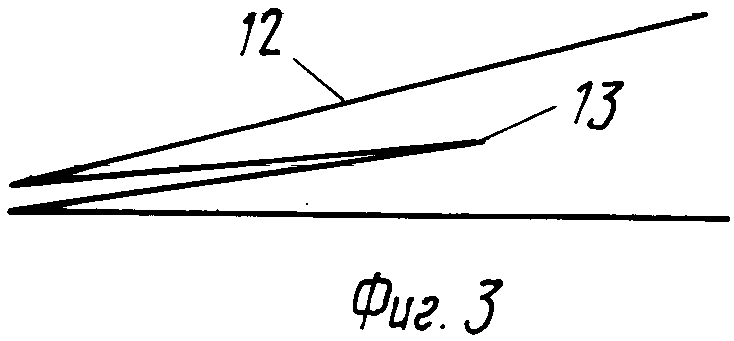

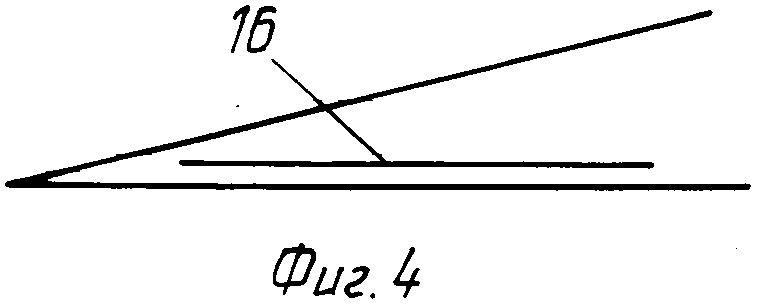

На фиг. 1 показан участок заготовки ленты, состоящей из обложенных резиной двух слоев ткани в период образования "нулевого стыка", и размещенные между слоями разделительного вкладыша; на фиг. 2 изображен вкладыш V-образной формы; на фиг. 3 - вкладыш W-образной формы; на фиг. 4 - размещение сопроводительной документации между слоями вкладыша.

Способ осуществляют следующим образом.

Изготовление конвейерных лент осуществляется с сохранением существующей и являющейся наиболее прогрессивной в настоящее время технологии. Синтетическую или хлопчатобумажную ткань подвергают химической обработке (замочка, сушка), затем производят обложение резиной нескольких слоев ткани с формированием сердечника в виде замкнутого контура и получением заготовки ленты, образуют "нулевой стык" с последующим нанесением на сердечник двухсторонней резиновой обкладки, вытяжку заготовки ленты, прессование и вулканизацию.

При формировании сердечника 1 из слоев 2 и 3 ткани, обложенной с двух сторон слоями 4 , 5, 6 и 7 резины с размещением их друг над другом, перед "нулевым стыком" 8 и/или за ним, на участках предполагаемых концов ленты для стыка и их разделки, между обложенными резиной с двух сторон слоями 4 и 5, 6 и 7 размещают разделительные вкладыши 9 и 10, что предотвращает возможность соединения слоев друг с другом при дальнейшем прикатывании, прессовании и вулканизации. Вкладыш выполняют из материала, температура плавления которого выше температуры вулканизации резины. В качестве вкладышей для предотвращения соединения между собой обложенных резиной слоев ткани используют насыпанный слой сыпучего материала или смазывающего вещества, не вступающего в реакцию с резиной. Разделительные вкладыши 9 и 10 выполняют V- или W-образной формы из сложенных в два или более слоев разделительных элементов, в виде детали 11 (фиг. 2) и детали 12 с выступом 13 (см. фиг. 3).

Разделительные вкладыши 9 и 10 своими концами 14 и 15 соответственно могут располагаться с двух сторон "нулевого стыка" 8, как показано на фиг. 1, либо концы 14 и 15 на участке "нулевого стыка" 8 располагаются друг над другом.

При необходимости, вкладыши размещают по всей длине ленты на заданном расстоянии друг от друга, разделяя ленту на отдельные участки, после разрезки которых получают куски ленты с подготовленными к стыковке концами.

Для надежности хранения сопроводительной документации 16 ее размещают между слоями разделительного вкладыша 11 или 12 (фиг. 2, 3, 4) или текст сопроводительной документации печатают на поверхности разделительного вкладыша.

Подготовка концов к стыковке осуществляется при изготовлении конвейерных лент путем предотвращения соединения между собой обложенных резиной слоев ткани с помощью размещения между ними вкладыша, либо между обложенными слоями посыпают сыпучие материалы или смазывают их веществом, не входящим в реакцию с резиной, что обеспечивает потребителю получение заранее подготовленных концов лент к стыковке и этим значительно уменьшает трудоемкость изготовления стыка, исключая тяжелый ручной труд и повышает эксплуатационные качества стыков.

Размещение вкладышей по всей длине ленты на определенном расстоянии друг от друга значительно расширяет функциональные возможности ленты, так как лента может быть разрезана на отдельные куски с подготовленными к стыковке концами, что необходимо при ремонтных работах при замене небольших конвейеров.

Выполнение вкладышей сложенными в несколько слоев обеспечивает удобство удаления их без особых усилий перед изготовлением стыка, а размещение документации между слоями вкладышей обеспечивает надежность ее хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНАЯ СКОБА | 1990 |

|

RU2069801C1 |

| Способ соединения конвейерных лент | 1981 |

|

SU994294A1 |

| Способ соединения конвейерных лент | 1990 |

|

SU1722866A1 |

| Способ соединения конвейерных лент | 1983 |

|

SU1106678A1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| РЕЗИНОТКАНЕВАЯ ЗАГОТОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2014 |

|

RU2563700C1 |

| СПОСОБ СОЕДИНЕНИЯ КОНВЕЙЕРНЫХ ЛЕНТ | 1996 |

|

RU2100202C1 |

| Способ изготовления оболочек из прорезиненных тканей | 1986 |

|

SU1431955A1 |

| Способ соединения конвейерных лент | 1983 |

|

SU1085848A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2245981C1 |

Использование: для изготовления конвейерных резинотканевых и резинотросовых лент с заранее подготовленными к стыковке частями лент. Сущность изобретения: в способе изготовления конвейерных лент разделительные вкладыши выполняют VилиW-образной формы из сложенных в два ряда или более слоев разделительных элементов. В качестве разделительных вкладышей используют слой из сыпучих и/или смазывающих веществ, не вступающих в реакцию с резиной. Разделительные вкладыши размещают по длине заготовки ленты на заданном расстоянии друг от друга. Между слоями разделительных вкладышей размещают сопроводительную документацию. 4 з.п. ф-лы, 4 ил.

| Система охлаждения ротора турбогенератора | 1957 |

|

SU122529A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-08-15—Публикация

1991-09-03—Подача