Изобретение относится к области дозиметрии, в частности, к оптическим матрицам, используемым для получения термолюминесцентных материалов.

Известна оптическая матрица для получения термолюминесцентных материалов состава LiF в виде твердых частиц или гранул, которая может быть допирована рядом металлов (патент CN 1285919, МПК G01T 1/11, 2006 год).

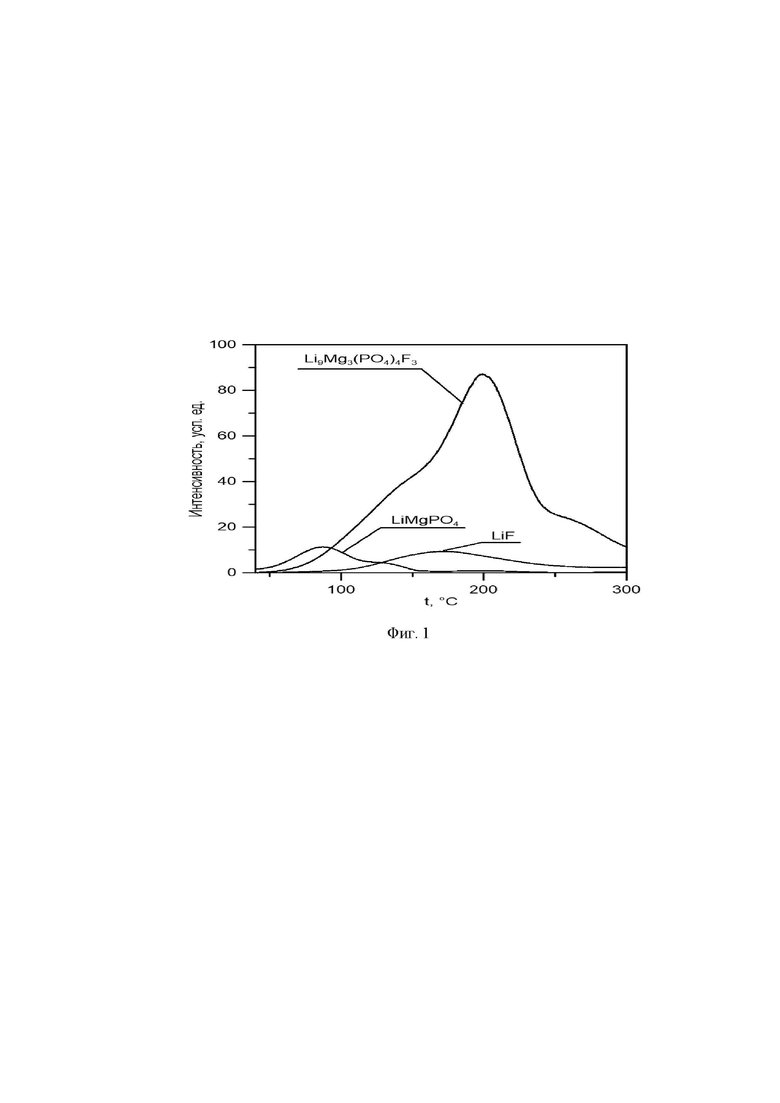

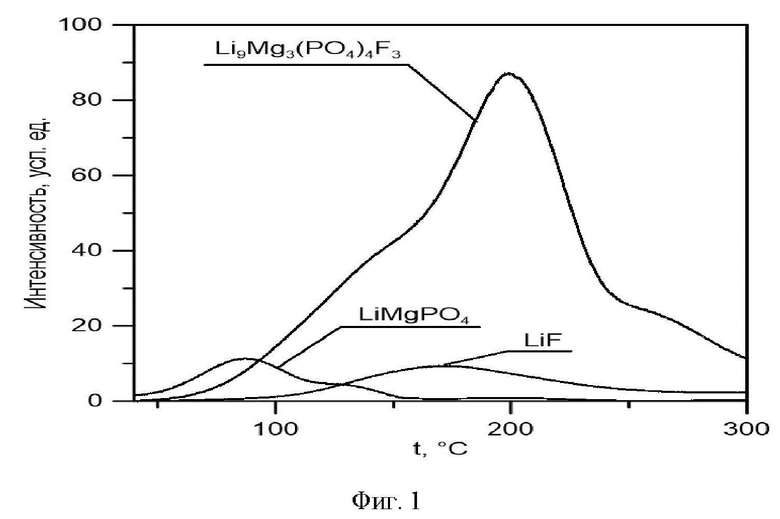

Однако известная матрица в отсутствии допантов характеризуется низким значением термолюминесценции, что отрицательно сказывается на общем уровне люминесценции полученного на ее основе материала (см. Фиг.1).

Известна оптическая матрица для получения термолюминесцентных материалов на основе порошка фосфата состава LiMgPO4, которая может быть допирована рядом металлов (патент CN 109694710, МПК G01K 11/78, 2021 год).

Однако известная матрица в отсутствии допантов также характеризуется низким значением термолюминесценции, что отрицательно сказывается на общем уровне люминесценции полученного на ее основе материала (см. Фиг.1).

Таким образом, перед авторами стояла задача разработать состав оптической матрицы для термолюминесцентных материалов, которая бы характеризовалась достаточно высоким уровнем термолюминесценции сама по себе, что позволит расширить номенклатуру материалов, используемых в качестве оптических матриц в дозиметрии.

Поставленная задача решена применением литий-магниевого фторфосфата состава Li9Mg3(PO4)4F3 в качестве оптической матрицы для термолюминесцентных материалов.

Поставленная задача также решена в способе получения оптической матрицы для термолюминесцентных материалов состава Li9Mg3(PO4)4F3, включающем отжиг в три стадии исходной смеси порошков карбоната лития, карбоната магния основного водного и дигидроортофосфата аммония, взятых в стехиометрическом соотношении, с перетиранием смеси перед каждой стадией и прессованием перед третьей стадии: I стадия – при температуре 300-310°С в течение 10-12 часов; II стадия – при температуре 500-510°С в течение 10-12 часов; III стадия при температуре 900-910°С в течение 10-12 часов; добавление порошка фосфата лития и порошка фторида лития, взятых в стехиометрическом соотношении относительно исходных компонентов, прессование полученной смеси и микроволновую обработку при температуре 600-650°С в течение 3-4 часов с мощностью 1000 Вт при атмосферном давлении.

В настоящее время из патентной и научно-технической литературы не известно применение литий-магниевого фторфосфата состава Li9Mg3(PO4)4F3 в качестве оптической матрицы для термолюминесцентных материалов.

На сегодняшний день известно использование литий-магниевого фторфосфата состава Li9Mg3(PO4)4F3, полученного твердофазным синтезом, в качестве материала для литий-ионных батарей (www.rsc.org/materialsA Hamdi Ben Yahia, Masahiro Shicano, Tomonari Takeuchi, Hironori Kobayashi, Mitsuru Itoh “ Crystal structures of new Fluorophosphates Li9Mg3(PO4)4F3) and Li2Mg(PO4)F and ionic conductivities of selected compositions”). Однако наличие ионной проводимости ни в какой степени не предполагает наличия у материала термолюминесцентных свойств. Эффект термолюминесцентного излучения был неожиданно обнаружен авторами при проведении исследования свойств литий-магниевого фторфосфата, что и позволило предложить его использование в качестве оптической матрицы для термолюминесцентных материалов. Исследования, проведенные авторами, показали, что уровень термолюминесценции литий-магниевого фторфосфата состава Li9Mg3(PO4)4F3 оказался значительно выше уровня термолюминесценции известных широко используемых в настоящее время оптических матриц состава LiF и состава LiMgPO4(см. Фиг. 1). Высокий уровень термолюминесценции литий-магниевого фторфосфата обеспечивается высокой концентрацией ловушек, захватывающих электроны и дырки, образовавшиеся в процессе ионизирующего облучения. В качестве таких ловушек выступают объемные кислородные и катионные дефекты в Li9Mg3(PO4)4F3. Высокая концентрация дефектов, участвующих в процессе термолюминесценции, обеспечивается одновременным присутствием в структуре Li9Mg3(PO4)4F3 фосфатных и фторидных анионных групп. Кроме того, фторфосфат Li9Mg3(PO4)4F3 является хорошо кристаллизованным продуктом с минимальной концентрацией поверхностных дефектов, что также обеспечивает уменьшение потери полезного дозиметрического сигнала.

На Фиг. 1 изображены кривые термолюминесценции образцов состава LiF, LiMgPO4 и предлагаемого Li9Mg3(PO4)4F3, облученных рентгеновским излучением (Eclipse, U=30kB, I=30 мкА) дозой 3 Гр, диапазон измерения для образцов составлял 102, регистрация: дозиметр ДТУ- 2.

Из приведенных данных видно, что интенсивность термолюминесценции предлагаемого Li9Mg3(PO4)4F3 примерно в 9.5 раз выше чем в LiF и примерно в 6 раз выше чем в LiMgPO4. Кроме того основной пик термолюминесценции литий-магниевого фторфосфата смещен в более высокотемпературную область по сравнению с таковым для фторида лития и литий-магниевого фосфата, что позволяет снизить потерю дозиметрического сигнала при хранении.

Предлагаемый литий-магниевого фторфосфат состава Li9Mg3(PO4)4F3 был получен следующим образом. Исходные порошкообразные компоненты: карбонат лития Li2CO3, карбонат магния основной водный 3MgCO3·Mg(OH)2·3H2O, дигидроортофосфат аммония NH4H2PO4, фосфат лития Li3PO4, фторид лития LiF берут в стехиометрическом соотношении. Далее осуществляют отжиг в три стадии исходной смеси порошков карбоната лития, карбоната магния основного водного и дигидроортофосфата аммония, с перетиранием смеси перед каждой стадией и прессованием перед третьей стадии: I стадия – при температуре 300-310°С в течение 10-12 часов; II стадия – при температуре 500-510°С в течение 10-12 часов; III стадия при температуре 900-910°С в течение 10-12 часов; после чего добавляют порошок фосфата лития и порошок фторида лития, взятых в стехиометрическом соотношении относительно исходных компонентов, прессуют полученную смесь и проводят микроволновую обработку при температуре 600-650°С в течение 3-4 часов с мощностью 1000 Вт при атмосферном давлении. Необходимость проведения микроволновой обработки в интервале температур 600-650°С объясняется следующими причинами. При температуре ниже 600°С получают неоднофазный продукт, примесями являются фосфат лития Li3PO4, фторид лития: LiF, фосфат магния Mg3(PO4)2. При повышении температуры выше 650°С увеличивается концентрация поверхностных дефектов, которые уменьшают световыход при термолюминесценции. Аттестация образцов осуществлялась методом РФА. Образцы имеют однофазный состав, наличия примесей обнаружено не было. Дозиметрические характеристики материала были исследованы методом термически стимулированной люминесценции.

Получение литий-магниевого фторфосфата состава Li9Mg3(PO4)4F3 иллюстрируется следующими примерами.

Пример 1. Берут исходные компоненты в виде порошков с квалификацией ОСЧ: 0.1937 г карбоната лития (Li2CO3; 99.99%), 0.4788 г карбоната магния основного водного (3MgCO3·Mg(OH)2·3H2O; 99.99%), 0.6043 г дигидроортофосфата аммония (NH4H2PO4; 99.99%), 0.2024 г фосфата лития (Li3PO4; 99.99%), 0.1360 г фторида лития (LiF; 99.99%), что соответствует стехиометрии. Рассчитанные навески карбоната лития, карбоната магния основного водного и дигидроортофосфата аммония тщательно перетирают в течение 15 мин в агатовой ступке, затем отжигают в платиновом тигле при температуре 300°С в течение 12 часов. Полученный продукт снова тщательно перетирают в течение 15 мин в агатовой ступке, затем отжигают в платиновом тигле при температуре 500°С в течение 12 часов. Полученный продукт снова тщательно перетирают в течение 15 мин в агатовой ступке, затем прессуют в диски диаметром 10 мм при давлении 60 кг/мм2 и отжигают в платиновом тигле при температуре 900°С в течение 12 часов, после чего тщательно перетирают в течение 15 мин в агатовой ступке. К продукту добавляют рассчитанные навески фосфата лития и фторида лития и затем снова тщательно перетирают в агатовой ступке в течение 15 минут, после чего прессуют в диски диаметром 10 мм при давлении 60 кг/мм2, помещают в микроволновую муфельную печь Лаборант-Урал-Гефест (Россия) и подвергают микроволновой обработке при температуре 650 °С в течение 3 часов с мощностью 1000 Вт при атмосферном давлении. По данным РФА полученный материал состава Li9Mg3(PO4)4F3 однофазен, примеси не обнаружены. На Фиг. 1 изображена зависимость интенсивности термолюминесценции материала от температуры нагрева при предварительном облучении дозой 3 Гр.

Пример 2. Берут исходные компоненты в виде порошков с квалификацией ОСЧ: 0.1937 г карбоната лития (Li2CO3; 99.99%), 0.4788 г карбоната магния основного водного (3MgCO3·Mg(OH)2·3H2O; 99.99%), 0.6043 г дигидроортофосфата аммония (NH4H2PO4; 99.99%), 0.2024 г фосфата лития (Li3PO4; 99.99%), 0.1360 г фторида лития (LiF; 99.99%), что соответствует стехиометрии. Рассчитанные навески карбоната лития, карбоната магния основного водного и дигидроортофосфата аммония тщательно перетирают в течение 15 мин в агатовой ступке, затем отжигают в платиновом тигле при температуре 310°С в течение 10 часов. Полученный продукт снова тщательно перетирают в течение 15 мин в агатовой ступке, затем отжигают в платиновом тигле при температуре 510°С в течение 10 часов. Полученный продукт снова тщательно перетирают в течение 15 мин в агатовой ступке, затем прессуют в диски диаметром 10 мм при давлении 60 кг/мм2 и отжигают в платиновом тигле при температуре 910°С в течение 10 часов, после чего тщательно перетирают в течение 15 мин в агатовой ступке. К продукту добавляют рассчитанные навески фосфата лития и фторида лития и затем снова тщательно перетирают в агатовой ступке в течение 15 минут, после чего прессуют в диски диаметром 10 мм при давлении 60 кг/мм2, помещают в микроволновую муфельную печь Лаборант-Урал-Гефест (Россия) и подвергают микроволновой обработке при температуре 600 °С в течение 4 часов с мощностью 1000 Вт при атмосферном давлении. По данным РФА полученный материал состава Li9Mg3(PO4)4F3 однофазен, примеси не обнаружены.

Таким образом, авторами предлагается применение по новому назначению известного материала состава Li9Mg3(PO4)4F3, а именно использование его в качестве оптической матрицы термолюминесцентных материалов в дозиметрии, характеризующейся высоким уровнем термолюминесценции, что позволит расширить номенклатуру материалов, используемых в качестве оптических матриц в дозиметрии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптическая матрица для термолюминесцентного материла | 2024 |

|

RU2821465C1 |

| Дозиметрический материал | 2020 |

|

RU2724763C1 |

| ТЕРМОЛЮМИНЕСЦЕНТНОЕ ВЕЩЕСТВО | 2015 |

|

RU2651255C2 |

| Дозиметрический материал | 2021 |

|

RU2760455C1 |

| Сложный натриевый германат лантана, неодима и гольмия в качестве люминесцентного материала для преобразования монохроматического излучения лазера и способ его получения | 2017 |

|

RU2654032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЛЮМИНЕСЦЕНТНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502777C2 |

| Монокристаллический материал для твердотельной дозиметрии | 2021 |

|

RU2763462C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ОКСИДНОГО МАТЕРИАЛА СИСТЕМЫ BI-SR-CA-CU(LI)-O | 1992 |

|

RU2044369C1 |

| Способ получения люминофоров в смесях порошков металл-диэлектрик | 2024 |

|

RU2826861C1 |

| РАБОЧЕЕ ВЕЩЕСТВО ДЛЯ ТЕРМОЛЮМИНЕСЦЕНТНОГО ДЕТЕКТОРА НЕЙТРОНОВ | 2008 |

|

RU2445646C2 |

Группа изобретений относится к области дозиметрии. Технический результат – расширение номенклатуры материалов, используемых в качестве оптических матриц в дозиметрии. Технический результат достигается применением литий-магниевого фторфосфата состава Li9Mg3(PO4)4F3 в качестве оптической матрицы для термолюминесцентных материалов. 2 н.п. ф-лы, 1 ил.

1. Применение литий-магниевого фторфосфата состава Li9Mg3(PO4)4F3 в качестве оптической матрицы для термолюминесцентных материалов.

2. Способ получения оптической матрицы для термолюминесцентных материалов состава Li9Mg3(PO4)4F3, включающий отжиг в три стадии исходной смеси порошков карбоната лития, карбоната магния основного водного и дигидроортофосфата аммония, взятых в стехиометрическом соотношении, с перетиранием смеси перед каждой стадией и прессованием перед третьей стадией: I стадия – при температуре 300-310°С в течение 10-12 ч; II стадия – при температуре 500-510°С в течение 10-12 ч; III стадия при температуре 900-910°С в течение 10-12 ч; добавление порошка фосфата лития и порошка фторида лития, взятых в стехиометрическом соотношении относительно исходных компонентов, прессование полученной смеси и микроволновую обработку при температуре 600-650°С в течение 3-4 ч с мощностью 1000 Вт при атмосферном давлении.

| CN 109694710 A, 30.04.2019 | |||

| Дозиметрический материал | 2021 |

|

RU2760455C1 |

| ТЕРМОЛЮМИНЕСЦЕНТНОЕ ВЕЩЕСТВО | 2015 |

|

RU2651255C2 |

| US 2006033025 A1, 16.02.2006. | |||

Авторы

Даты

2023-05-05—Публикация

2023-01-13—Подача