Настоящее изобретение относится к формующему устройству для производства формованного полотна из материала, содержащего алкалоиды.

В частности, материал, содержащий алкалоиды, представляет собой гомогенизированный табачный материал, предпочтительно используемый в генерирующем аэрозоль изделии, например таком, как сигарета или содержащий табак продукт «нагреваемого без сжигания» типа.

В настоящее время в производстве табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Такой гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного табачного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется как побочный продукт во время обработки табачных листьев в процессе производства.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист (tobacco cast leaf, сокращенно TCL). Процесс формирования листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием суспензии. Затем суспензию используют для создания табачного полотна, например, посредством формования вязкой суспензии на движущуюся металлическую ленту с получением так называемого формованного листа. В качестве альтернативы, для получения восстановленного табака может использоваться низковязкая суспензия с высоким содержанием воды в процессе, схожем с изготовлением бумаги. Будучи приготовленными, гомогенизированные табачные полотна могут быть нарезаны способом, сходным с тем, который используется при резке цельнолистового табака, для получения резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В «нагреваемом без сжигания» генерирующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью создания аэрозоля, но с предотвращением горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, как правило, представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого «нагреваемого без сжигания» генерирующего аэрозоль изделия. Это означает, что аэрозольная композиция, которая генерируется таким «нагреваемым без сжигания» генерирующим аэрозоль изделием, по существу обусловлена лишь гомогенизированным табачным материалом. Следовательно, важно обеспечить надлежащее регулирование состава гомогенизированного табачного материала, например, для регулирования вкуса аэрозоля.

Вследствие вариативности физических свойств суспензии, например консистенции, вязкости, размера волокон, размера частиц, влажности или возраста суспензии, стандартные способы и оборудование для формования могут приводить к непреднамеренным изменениям при нанесении суспензии на опору во время формования полотен из гомогенизированного табака. Неоптимальные способы и оборудование для формования могут приводить к неоднородности и дефектам в формованном полотне из гомогенизированного табака.

Неоднородность гомогенизированного табачного полотна может приводить к трудностям при последующей обработке гомогенизированного табачного полотна при производстве генерирующего аэрозоль изделия. Например, неоднородность может приводить к надрыву полотна или даже к разрыву полотна во время изготовления или дальнейшей обработки полотна. Это, в свою очередь, может приводить, например, к остановкам оборудования. В дополнение, неоднородное табачное полотно может приводить к нежелательному различию в доставке аэрозоля между генерирующими аэрозоль изделиями, которые произведены из одного и того же гомогенизированного табачного полотна.

Существует потребность в таком формующем устройстве для производства формованного полотна из материала, содержащего алкалоиды, которое было бы выполнено с возможностью преодоления или по меньшей мере значительного уменьшения вышеупомянутых проблем.

Настоящее изобретение относится к формующему устройству для производства формованного полотна из материала, содержащего алкалоиды, содержащему: формующий короб, имеющий стенки формующего короба, включая первую и вторую противоположные стенки, и выполненный с возможностью вмещения суспензии; подвижную опору; формующую лопатку, выполненную с возможностью формования суспензии, содержащейся в формующем коробе, на указанную подвижную опору таким образом, чтобы формировать формованное полотно из указанного материала, содержащего алкалоиды; и стержнеобразный элемент, расположенный внутри формующего коробав контакте с суспензией на первом и втором расстоянии от указанных первой и второй противоположных стенок соответственно, так что обеспечивается возможность течения суспензии вокруг указанного стержнеобразного элемента.

Стержнеобразный элемент, расположенный внутри формующего короба на первом и втором расстоянии от первой и второй противоположных стенок, обеспечивает преимущество, состоящее в возможности уменьшения образования агломератов в суспензии и, таким образом, в свою очередь, возможность минимизации количества дефектов в формованном полотне. Такие агломераты суспензии могут образовываться в формующем коробе вследствие плохой рециркуляции суспензии внутри формующего короба. Стержнеобразный элемент обеспечивает возможность улучшения циркуляции и рециркуляции суспензии внутри формующего короба.

В контексте данного документа термин «лист» обозначает плоский элемент, ширина и длина которого существенно превышают его толщину. Ширина листа предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно, ширина листа составляет от приблизительно 100 миллиметров до приблизительно 300 миллиметров. Непрерывный «лист» именуется в данном документе «полотном».

В контексте данного документа термин «формующая лопатка» обозначает продольный элемент, который может иметь по существу постоянное сечение вдоль основных участков своей продольной протяженности. Он содержит по меньшей мере одну кромку, которая предназначена для вхождения в контакт с пастообразным, вязким или подобным жидкости веществом, таким как суспензия, для воздействия на которое предназначена указанная кромка. Указанная кромка может иметь заостренную и ножеобразную форму. В качестве альтернативы, кромка может иметь прямоугольную или закругленную форму.

В контексте данного документа термин «подвижная опора» обозначает любое средство, содержащее поверхность и выполненное с возможностью перемещения в по меньшей мере одном направлении. Подвижная опора может образовывать замкнутый контур, чтобы обеспечивать возможность непрерывной транспортировки в одном направлении. Тем не менее, подвижная опора также может перемещаться возвратно-поступательно. Подвижная опора может содержать конвейерную ленту. Подвижная опора может быть по существу плоской, и она может иметь структурированную или неструктурированную поверхность. Подвижная опора может не содержать отверстий в своей поверхности, или она может содержать лишь отверстия такого размера, чтобы они были непроницаемыми для наносимой на нее суспензии. Подвижная опора может содержать листообразную ленту, выполненную с возможностью перемещения и сгибания. Лента может быть изготовлена из металлического материала, включая, без ограничения, сталь, медь, сплавы железа и сплавы меди или каучуковый материал. Лента может быть изготовлена из теплостойкого материала, так что обеспечивается возможность ее нагрева для ускорения процесса сушки суспензии.

В контексте данного документа термин «суспензия» обозначает подобный жидкости, вязкий или пастообразный материал, который может содержать эмульсию другого подобного жидкости, вязкого или пастообразного материала и который может содержать определенное количество твердых частиц при условии что суспензия по-прежнему ведет себя как подобное жидкости, вязкое или пастообразное вещество.

«Содержащий алкалоиды материал» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений природного происхождения, которые обычно содержат атомы азотистых оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислыми свойствами. Некоторые синтетические соединения или схожие структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту, алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибками, растениями и животными. Их можно получать путем очистки из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

В контексте данного документа термин «гомогенизированный табачный материал» обозначает материал, образованный в результате агломерации табака в виде частиц и содержащий алкалоид никотин. Таким образом, материал, содержащий алкалоиды, может представлять собой гомогенизированный табачный материал.

Наиболее часто используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Процесс формирования листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием суспензии. Затем суспензию используют для создания табачного полотна, например, посредством формования вязкой суспензии на движущуюся металлическую ленту с получением так называемого формованного листа. В качестве альтернативы, для получения восстановленного табака может использоваться низковязкая суспензия с высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Листовой материал из табака может именоваться восстановленным листовым материалом, и его формируют с использованием табака в виде частиц (например, восстановленного табака) или смеси табака в виде частиц, увлажнителя и водного растворителя с получением табачной композиции. Затем табачная композиция может быть подвергнута формованию, экструзии, раскатке или прессованию для формирования листового материала из табачной композиции. Лист из табака может быть сформирован с использованием влажного процесса, в котором используют табак для изготовления бумагообразного материала, или процесса формования листов, в котором мелкодисперсные частицы табака смешивают со связующим материалом и осуществляют формование на движущуюся ленту с получением листа.

Гомогенизированный табачный лист в целом содержит, в дополнение к табаку, связующее и вещество для образования аэрозоля, такое как гуар и глицерин.

В контексте данного документа термин «образующий аэрозоль материал» обозначает материал, который при нагреве способен выделять летучие соединения для генерирования аэрозоля. Табак вместе с другими соединениями, в частности лист из гомогенизированного табака, содержащий вещество для образования аэрозоля, может быть классифицирован как образующий аэрозоль материал. Образующий аэрозоль субстрат может содержать образующий аэрозоль материал или состоять из него. Гомогенизированный табачный лист может использоваться в качестве образующего аэрозоль материала.

Суспензия может содержать несколько различных компонентов или ингредиентов. Эти компоненты влияют на свойства формованного полотна из материала, содержащего алкалоиды. Первый ингредиент представляет собой материал, содержащий алкалоиды, например, в форме порошка. Данный материал может представляет собой, например, табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в суспензии. Табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и, следовательно, она придает аромат конечному продукту. В суспензию с целью повышения прочности при растяжении полотна из материала, содержащего алкалоиды, предпочтительно добавляют целлюлозную пульпу, содержащую волокна целлюлозы и действующую как упрочняющее вещество. Может быть добавлено связующее. Может быть добавлено вещество для образования аэрозоля. Связующее и вещество для образования аэрозоля предпочтительно добавляют с целью улучшения характеристик прочности при растяжении гомогенизированного листа и содействия образованию аэрозоля. Кроме того, с целью достижения определенной вязкости и влажности, оптимальных для формования полотна из материала, содержащего алкалоиды, в суспензию может быть добавлена вода. Суспензия может быть подвергнута перемешиванию с целью сделать ее как можно более однородной.

Затем суспензия может быть загружена в формующий короб, в котором предпочтительно поддерживают заданное количество суспензии, например устанавливают заданный уровень суспензии внутри формующего короба. Предпочтительно, непрерывно подают суспензию в формующий короб одновременно с формованием суспензии на подвижную опору посредством формующей лопатки для формирования непрерывного полотна из материала, содержащего алкалоиды. Подвижная опора перемещается вдоль направления, которое задает направление протяженности формованного листа, также именуемое направлением формования.

Формующий короб предпочтительно имеет форму коробки и содержит по меньшей мере первую и вторую стенки, а также предпочтительно третью и четвертую стенки. Стенки с первого по четвертую могут рассматриваться как боковые стенки формующего короба. Короб может быть открыт с верхней стороны, или он может содержать крышку или верхнюю стенку. В дополнение, формующий короб может содержать нижнюю стенку, имеющую отверстие, или он может быть открыт на дне. Первая и вторая стенки предпочтительно обращены друг к другу. Предпочтительно, третья и четвертая стенки также обращены друг к другу.

Формующая лопатка предпочтительно расположена перпендикулярно направлению формования. Полотно из материала формируют посредством формующей лопатки , которая осуществляет формование суспензии, находящейся в формующем коробе. Суспензия, например, падает под действием силы тяжести из формующего короба и входит в контакт с формующей лопаткой. Кромка формующей лопатки образует фактически зазор с верхней поверхностью подвижной опоры, и суспензия проходит через отверстие, образованное указанным зазором. Толщина формованного полотна материала может определяться размерами указанного зазора, например расстоянием между кромкой формующей лопатки , которая входит в контакт с суспензией, и поверхностью подвижной опоры.

Согласно настоящему изобретению, формующий короб содержит стержнеобразный элемент, расположенный внутри него. Стержнеобразный элемент может рассматриваться как сплошной элемент, который не находится в контакте с двумя противоположными стенками формующего короба, в данном случае ― с первой и второй стенками. Под противоположными первой и второй стенками подразумеваются две стенки (или их части) формующего короба, обращенные по меньшей мере частично друг к другу. Стержнеобразный элемент предпочтительно расположен в том объеме формующего короба, где скорость вращения суспензии является очень низкой или нулевой. Стержнеобразный элемент не соприкасается с первой и второй стенками, то есть имеет место отличное от нуля расстояние между первой и второй стенками и стержнеобразным элементом, так что суспензия имеет возможность течения вокруг стержнеобразного элемента. Поток суспензии проходит вокруг стержнеобразного элемента, например, между наружной поверхностью стержнеобразного элемента и боковыми стенками.

Задача этого поперечного стержнеобразного элемента может состоять в предотвращении или ограничении доступности для суспензии тех зон, областей или объемов формующего короба, где в ином случае, то есть при отсутствии стержнеобразного элемента, скорость или расход суспензии были бы очень низкими или по существу нулевыми. Кроме того, он может использоваться для ограничения или предотвращения доступа к тем зонам, областям или объемам формующего короба, где циркуляция или рециркуляция суспензии могут иметь тенденцию приближения к очень низкой скорости и где возможна агломерация суспензии.

В процесс производства возможна агломерация суспензии в формующем коробе с образованием «твердых включений», «комков» или «кластеров». Такие агломераты суспензии могут представлять собой проблему при формовании полотна.

Меньшие агломераты, то есть те кластеры суспензии, размеры которых меньше размера зазора между формующей лопаткой и подвижной опорой, могут создавать кластеры в полотне. Кластеры в полотне приводят к формированию неоднородного полотна, что может приводить к нестабильным ощущениям от курения.

Более крупные агломераты, то есть те кластеры суспензии, размеры которых превышают размер зазора, не могут проходить под формующей лопаткой, и таким образом они могут создавать «щели и волочильные дефекты», например препятствия, которые могут приводить к разрыву полотна.

Без привлечения теории отметим, что циркуляция суспензии внутри формующего короба обеспечивается в результате падения поступающей суспензии из устройства ввода и в результате перемещения движущейся ленты в направлении формующей лопатки на переднем выходе формующего короба. Вследствие высокой вязкости суспензии и ее общей низкой скорости, общее перемещение суспензии может быть представлено в виде перемещений ламинарных слоев, вращающихся вокруг оси некоторой центральной сердцевинной области, причем скорости вращения указанных слоев снижаются до нуля по мере того, как они приближаются к указанной оси сердцевинной области, подобно многослойному телу, вращающемуся вокруг оси. Такое поведение суспензии внутри формующего короба создает особый объем в центральной сердцевинной области формующего короба, где эти части суспензии сталкиваются и входят в контакт друг с другом с очень низкой скоростью, что приводит к агломерации суспензии и образованию конгломератов. Размещение стержнеобразного элемента в указанной области обеспечивает возможность ограничения образования конгломератов, поскольку он «запрещает» доступ к области низкой или нулевой скорости.

Формующее устройство согласно настоящему изобретению может содержать один или более нижеследующих предпочтительных признаков, рассматриваемых отдельно или в комбинации.

В предпочтительном варианте осуществления стержнеобразный элемент задает продольную ось, и общий объем стержнеобразного элемента является постоянным вдоль его продольной оси. Постоянный объем обеспечивает возможность достижения поперечной однородности формованного полотна из материала, содержащего алкалоиды.

В предпочтительном варианте осуществления стержнеобразный элемент выполнен с возможностью вращения вокруг оси. Предпочтительно, указанная ось представляет собой продольную ось стержнеобразного элемента. Более предпочтительно, стержнеобразный элемент представляет собой вал. Этот вал может быть выполнен с возможностью свободного вращения, или он может приводиться во вращение с помощью двигателя относительно своей продольной оси. Предпочтительно, циркуляция и рециркуляция суспензии в формующем коробе приводит к вращению стержнеобразного элемента; благодаря этому значительно снижается риск агломерации суспензии на наружной поверхности стержнеобразного элемента.

В предпочтительном варианте осуществления указаннаяподвижная опора выполнена с возможностью перемещения вдоль направления формования. Предпочтительно, стержнеобразный элемент расположен по существу перпендикулярно направлению формования. Предпочтительно, стержнеобразный элемент расположен поперечно относительно направления перемещения подвижной опоры (направления формования). Предпочтительно, стержнеобразный элемент находится внутри того объема формующего короба, где суспензия имеет ограниченную скорость.

В предпочтительном варианте осуществления стержнеобразный элемент имеет наружную поверхность и содержит множество ребер, выступающих от указанной наружной поверхности. В качестве альтернативы или дополнительно, стержнеобразный элемент может также содержать на своей наружной поверхности канавки, мешалки или текстуры. Указанные ребра, канавки, мешалки или текстуры обеспечивают возможность повышения скорости суспензии, которая входит в контакт с наружной поверхностью стержнеобразного элемента.

Предпочтительно, ребра или мешалки на наружной поверхности стержнеобразного элемента оснащены двигателем. Более предпочтительно, форма мешалок или ребер выбрана таким образом, что их энергия преобразуется в перемещения суспензии или в напряжение сдвига. Ускорение перемещений суспензии обеспечивает возможность дополнительного предотвращения образования объемов низкой скорости внутри формующего короба, в то время как создание напряжения сдвига в суспензии обеспечивает возможности содействия подавлению возможного образования кластеров суспензии. Предпочтительно, стержнеобразный элемент содержит дисперсионные лопаточные мешалки.

В предпочтительном варианте осуществления расстояние между стержнеобразным элементом и формующей лопаткой является по существу постоянным вдоль основного размера стержнеобразного элемента. Основной размер предпочтительно соответствует продольному размеру вдоль оси стержнеобразного элемента. По существу постоянная толщина полотна из материала, содержащего алкалоиды, может быть обеспечена более простым способом.

В предпочтительном варианте осуществления ось стержнеобразного элемента и основной размер формующей лопатки является по существу параллельными. Предпочтительно, ось стержнеобразного элемента является по существу горизонтальной, то есть она лежит в горизонтальной плоскости. Предпочтительно, расстояние между центральной осьюстержнеобразного элемента и формующей лопаткой (которая также представляет собой поперечный элемент) является в некоторой степени постоянным для достижения поперечной однородности формованного полотна из материала, содержащего алкалоиды.

Продольная ось стержнеобразного элемента предпочтительно расположена в центральном сердцевинном объеме формующего короба, где скорость вращения была бы самой низкой в случае, если бы стержнеобразный элемент отсутствовал внутри формующего короба. С целью сохранения в той или иной степени постоянного расстояния между продольной осью стержнеобразного элемента и формующей лопаткой, положение продольной оси определяется как среднее положение центральной сердцевинной области вдоль формующего короба. Точное положение центральной сердцевинной области или объема может изменяться в соответствии со свойствами суспензии, включая вязкость.

В предпочтительном варианте осуществления формующее устройство содержит вибрационное устройство, соединенное со стержнеобразным элементом и выполненное с возможностью сообщения вибраций стержнеобразному элементу. Вибрации, как и в предыдущем случае, обеспечивают возможность повышения скорости суспензии, находящейся в контакте с наружной поверхностью стержнеобразного элемента. Предпочтительно, наружная поверхность стержнеобразного элемента содержит по существу цилиндрическую поверхность. В дополнение, вибрации обеспечивают возможность содействия смещению суспензии, которая в противном случае могла бы налипать на наружную поверхность стержнеобразного элемента. Такие механизмы для создания вибраций могут включать, например, вращающиеся дебалансные диски, ультразвук или другое.

В предпочтительном варианте осуществления подвижная опора выполнена с возможностью перемещения вдоль направления формования.

Предпочтительно, размер стержнеобразного элемента в сечении, параллельном направлению формования, составляет от приблизительно 10 миллиметров до приблизительно 70 миллиметров. Более предпочтительно, такой размер составляет от приблизительно 25 миллиметров до приблизительно 45 миллиметров. Предпочтительно, такое сечениестержнеобразного элемента представляет собой круг, и такой размер представляет собой диаметр указанного круга. Указанное сечение выполнено вдоль плоскости, параллельной направлению формования. Предпочтительно, указанная плоскость представляет собой вертикальную плоскость.

В предпочтительном варианте осуществления формующий короб имеет заданную высоту формующего короба, и стержнеобразный элемент расположен в формующем коробе на высоте, которая равна по существу половине высоты формующего короба. Высота формующего короба определяется как значение его самой высокой координаты вдоль вертикальной оси. Базовой точкой или «нулем» считается значение самой низкой координаты формующего короба вдоль той же самой вертикальной оси. В целом, высота формующего короба соответствует высоте боковых стенок, которая обычно является одинаковой для всех боковых стенок. «Ноль» в целом соответствует нижней стенке формующего короба, которая является в целом горизонтальной. При наличии более чем одной высоты, высотой формующего короба считается среднее всех различных высот. Высотой стержнеобразного элемента считается значение самой высокой координаты по его оси, и базовой точкой или «нулем», аналогично вышеуказанному, считается значение самой низкой координаты формующего короба вдоль той же самой вертикальной оси. При наличии более чем одной высоты, высотой стержнеобразного элемента считается среднее всех различных высот.

В предпочтительном варианте осуществления суспензия подается с задней или расположенной раньше по потоку стороны формующего короба (например, со стороны первой стенки формующего короба), причем термин «раньше по потоку» относится к направлению потока суспензии; формующая лопатка расположена с передней или расположенной дальше по потоку стороны формующего короба (например, со стороны второй стенки формующего короба); и стержнеобразный элемент расположен по существу в той половине формующего короба, которая ближе к формующий лопатке, то есть ближе к передней или расположенной дальше по потоку стороне (например, к второй стенке формующего короба), причем термин «дальше по потоку» относится к направлению потока суспензии. Предпочтительно, стержнеобразный элемент расположен по горизонтали ближе ко второй стенке, чем к первой стенке формующего короба. В вертикальном направлении он предпочтительно расположен посередине высоты формующего короба.

В предпочтительном варианте осуществления стержнеобразный элемент содержит покрытие. Более предпочтительно, указанное покрытие выполнено с возможностью деформации. Покрытие предпочтительно представляет собой наружное покрытие, которое покрывает внутренний корпус стержнеобразного элемента. Этот внутренний корпус может содержать различные механизмы, обеспечивающие возможность незначительного изменения его формы и/или сообщения ему вибраций, так что эти вибрации механически передаются на наружное покрытие для смещения суспензии, которая в ином случае могла бы прилипать к наружной поверхности указанного стержнеобразного элемента. Такие механизмы могут включать, например, ввод пульсирующего сжатого воздуха между внутренним корпусом и наружным покрытием.

В предпочтительном варианте осуществления стержнеобразный элемент выполнен с возможностью свободного вращения. Иначе говоря, он выполнен с возможностью свободного вращения относительно его продольной оси вращения.

В альтернативном предпочтительном варианте осуществления формующее устройство содержит двигатель для вращения стержнеобразного элемента, то есть стержнеобразный элемент приводится во вращение с помощью двигателя.Стержнеобразный элемент совершает вращательные перемещения относительно своей продольной оси вращения с помощью двигателя. В этом случае, стержнеобразный элемент может, в качестве альтернативы, вращаться в двух направлениях, например совершать перемещения назад и вперед, или он может вращаться непрерывно в направлении вращения суспензии (или в противоположном направлении) при скорости вращения, которая может быть ниже, равна или выше, чем скорость вращения суспензии, которая имела бы место в области или объеме вокруг наружного диаметра стержнеобразного элемента при отсутствии этого стержнеобразного элемента.

Предпочтительно, стержнеобразный элемент вращается вокруг оси вращения, которая соответствует центральной продольной оси этого стержнеобразного элемента. Это обеспечивает преимущество, состоящее в значительном уменьшении агломерации суспензии на наружной поверхности вращающегося стержнеобразного элемента.

Предпочтительно, стержнеобразный элемент имеет цилиндрическую форму.

В предпочтительном варианте осуществления, в частности в случае, если стержнеобразный элемент выполнен с возможностью свободного вращения, сам стержнеобразный элемент разделен на секторы, каждый из которых выполнен с возможностью независимого вращения. В этом случае, предпочтительно, вращение стержнеобразного элемента может варьироваться в продольном направлении от одного сектора к другому вдоль его оси вращения.

В предпочтительном варианте осуществления формующий короб содержит третью и четвертую противоположные стенки, причем стержнеобразный элемент содержит первый и второй концы, соединенные с указанными третьей и четвертой стенками, а также содержит регулятор положения, выполненный с возможностью изменения положения соединения первого или второго конца с третьей или четвертой стенкой.

Регулятор положения обеспечивает преимущество, состоящее в возможности выбора положения стержнеобразного элемента. Таким образом предпочтительно выбирают положение, которое создает наименьшее сопротивление перемещениям суспензии, в зависимости от типа суспензии в формующем коробе. Соответственно, способ, которым стержнеобразный элемент соединен с формующим коробом, обеспечивает возможность перемещения стержнеобразного элемента внутри формующего короба таким образом, чтобы было возможно регулирование положения продольной оси стержнеобразного элемента.

Согласно предпочтительному варианту осуществления, стержнеобразный элемент прикреплен к третьей и четвертой стенкам формующего короба с помощью неподвижных креплений и представляет собой гибкий вал, так что точное положение стержнеобразного элемента в «мертвой зоне» формующего короба, представляющей собой объем или область с самой низкой скоростью вращения суспензии, может регулироваться автоматически посредством самих перемещений суспензии, поскольку эта «мертвая зона» представляет собой объем, где стержнеобразный элемент создает наименьшее сопротивление перемещениям суспензии. Стержнеобразный элемент предпочтительно прикреплен к боковым стенкам формующего короба. Предпочтительно, стержнеобразный элемент непосредственно прикреплен к боковым стенкам формующего короба. Более предпочтительно, стержнеобразный элемент непосредственно прикреплен к третьей и четвертой боковым стенкам формующего короба на своих первом и втором концах соответственно. Предпочтительно, первая и вторая стенки параллельны наибольшему основному размеру формующей лопатки, который, в свою очередь, предпочтительно является по существу перпендикулярным направлению формования. Третья и четвертая стенки предпочтительно параллельны направлению формования.

Согласно альтернативному предпочтительному варианту осуществления, стержнеобразный элемент прикреплен к третьей и четвертой стенкам формующего короба с помощью свободно перемещающихся креплений, и он представляет собой жесткий вал, так что точное положение стержнеобразного элемента в «мертвой зоне» формующего короба будет автоматически регулироваться посредством самих перемещений суспензии, поскольку указанная «мертвая зона» представляет собой объем формующего короба, где стержнеобразный элемент создает наименьшее сопротивление перемещениям суспензии. Предпочтительно, свободно перемещающиеся крепления удерживают стержнеобразный элемент поперечно третьей и четвертой стенкам и всему центру формующего короба.

В предпочтительном варианте осуществления формующее устройство содержит управляемый насос, выполненный с возможностью регулирования количества суспензии, находящейся в формующем коробе. Количество суспензии, которое вытекает из формующего короба, регулируется, помимо всего прочего, посредством зазора, образованного между формующей лопаткой и подвижной опорой, и за счет гравитации. Количество суспензии в формующем коробе находится на заданном уровне, который предпочтительно поддерживают по существу постоянным, так что давление, создаваемое столбом суспензии, остается по существу постоянным. Таким образом, из формующего короба в единицу времени вытекает по существу постоянное количество суспензии. Управляемый насос регулирует расход суспензии, поступающей в формующий короб, с целью поддержания количества суспензии по существу на постоянном уровне. Таким образом обеспечивается возможность регулирования расхода суспензии предпочтительно как функции уровня суспензии, находящейся в формующем коробе. С целью регулирования указанного уровня, в формующем коробе или вблизи него может быть обеспечен датчик уровня. Предпочтительно, датчик уровня выполнен с возможностью передачи сигнала обратной связи, соответствующего высоте указанной суспензии, находящейся в указанном формующем коробе, на указанный регулируемый насос. Предпочтительно, высота суспензии внутри формующего короба находится на уровне от приблизительно 50 миллиметров до приблизительно 400 миллиметров от дна формующего короба с целью обеспечения надлежащего давления для вытекания суспензии из формующего короба. Датчик уровня может передавать сигнал уровня на блок управления, который может активировать или деактивировать указанный насос или изменять расход суспензии от насоса как функцию указанного сигнала уровня.

В предпочтительном варианте осуществления среднее расстояние между указанной формующей лопаткой и указанной подвижной опорой составляет от приблизительно 0,1 миллиметра до приблизительно 2 миллиметров; более предпочтительно, среднее расстояние между указанной формующей лопаткой и указанной опорой составляет от приблизительно 0,2 миллиметра до приблизительно 1,5 миллиметра. Толщина формованного полотна из гомогенизированного табачного материала имеет большое значение для качества и консистенции конечного продукта. Желательно, чтобы толщина была однородной, т.е. отсутствовали любые комья, агломераты, волокна и крупные частицы.

Предпочтительно, влажность формованного полотна из материала, содержащего алкалоиды, при формовании составляет от приблизительно 60 процентов до приблизительно 80 процентов. Предпочтительно, устройство для производства формованного полотна из материала, содержащего алкалоиды, содержит указанное формующее устройство, описанное выше, и сушилку для сушки формованного полотна. Предпочтительно, устройство также содержит моталку для намотки указанного формованного полотна после сушки. Предпочтительно, влажность указанного формованного полотна при намотке составляет от приблизительно 7 процентов до приблизительно 15 процентов в пересчете на сухой вес полотна из табачного материала. Предпочтительно, влажность указанного формованного полотна при намотке составляет от приблизительно 8 процентов до приблизительно 12 процентов в пересчете на сухой вес формованного полотна.

Настоящее изобретение может также относиться к формующему устройству для производства формованного полотна, содержащему: формующий короб, имеющий стенки формующего короба, включая первую и вторую противоположные стенки, и выполненный с возможностью вмещения суспензии; подвижную опору; формующую лопатку, выполненную с возможностью формования суспензии, находящейся в формующем коробе, на подвижную опору таким образом, чтобы формировать формованное полотно из указанного материала, содержащего алкалоиды; и стержнеобразный элемент, расположенный внутри формующего короба в контакте с суспензией на первом и втором расстоянии от первой и второй противоположных стенок соответственно, так что обеспечивается возможность течения суспензии вокруг стержнеобразного элемента.

Другие преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающей ссылкой на сопроводительные чертежи, на которых:

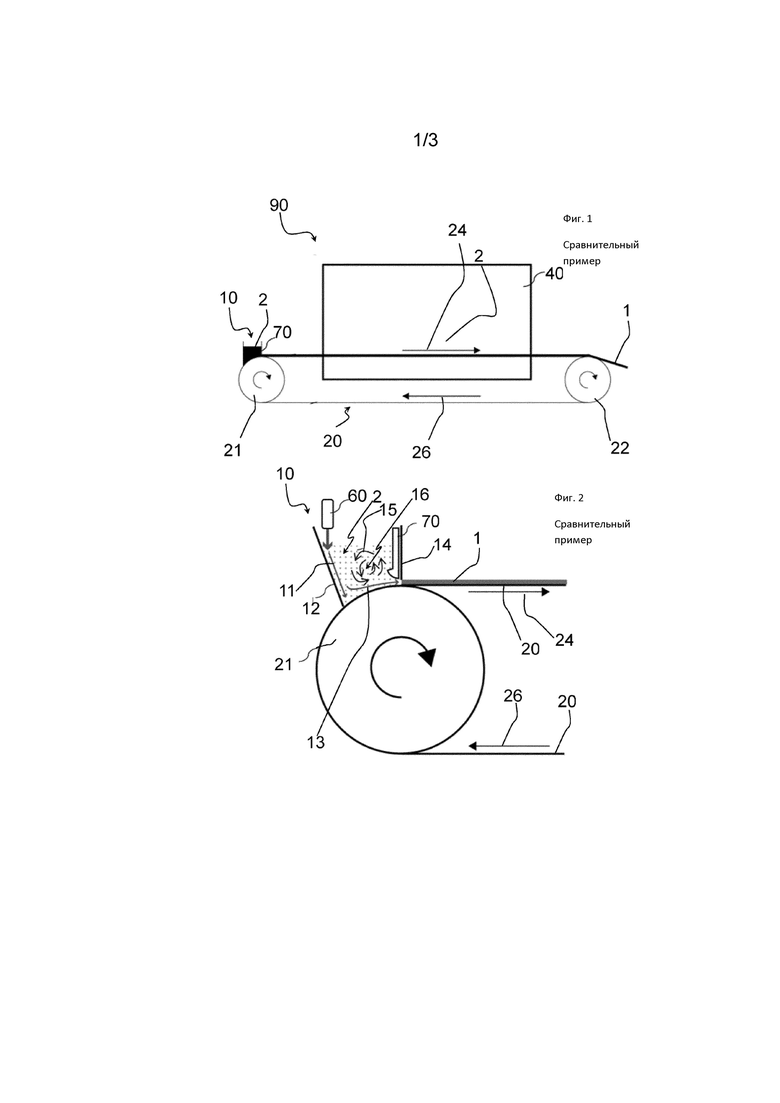

на Фиг. 1 показан схематический вид в разрезе устройства для производства полотна материала, содержащего алкалоиды, которое содержит формующее устройство для производства формованного полотна из материала, содержащего алкалоиды, согласно сравнительному варианту осуществления;

на Фиг. 2 показан увеличенный схематический вид в разрезе части устройства по Фиг. 1;

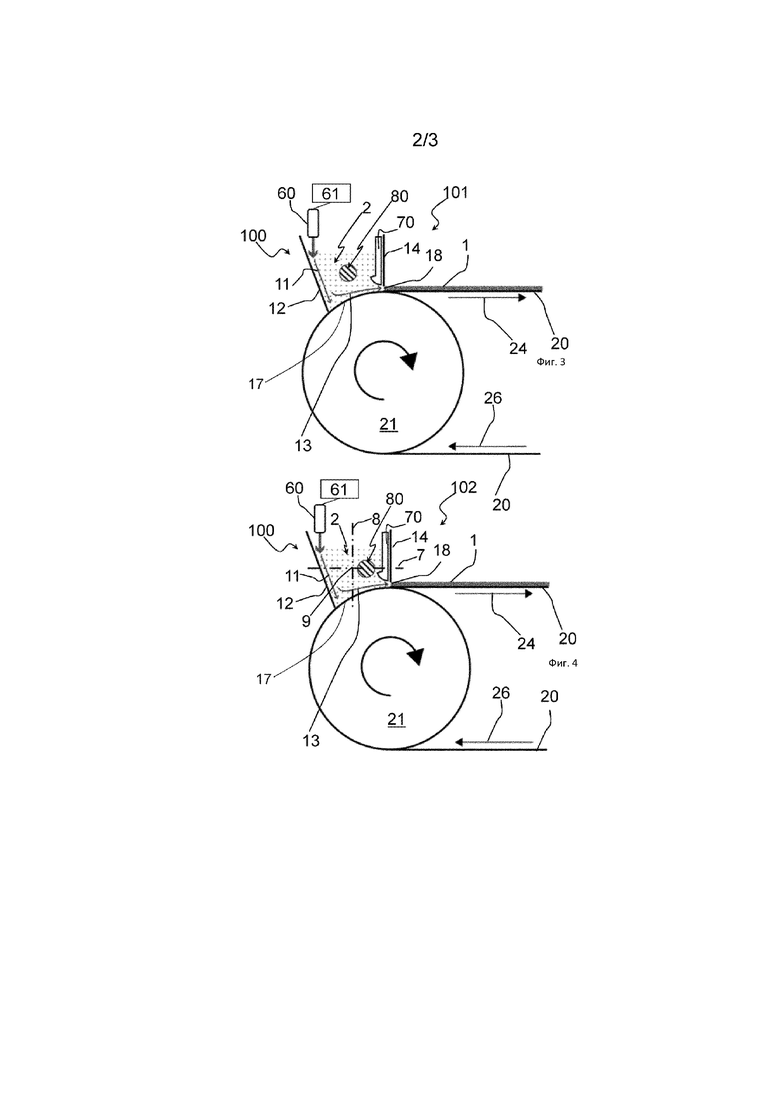

на Фиг. 3 показан схематический вид в разрезе первого варианта осуществления формующего устройства для производства формованного полотна из материала, содержащего алкалоиды, согласно настоящему изобретению;

на Фиг. 4 показан схематичный вид в разрезе второго варианта осуществления формующего устройства для производства формованного полотна из материала, содержащего алкалоиды, согласно настоящему изобретению; и

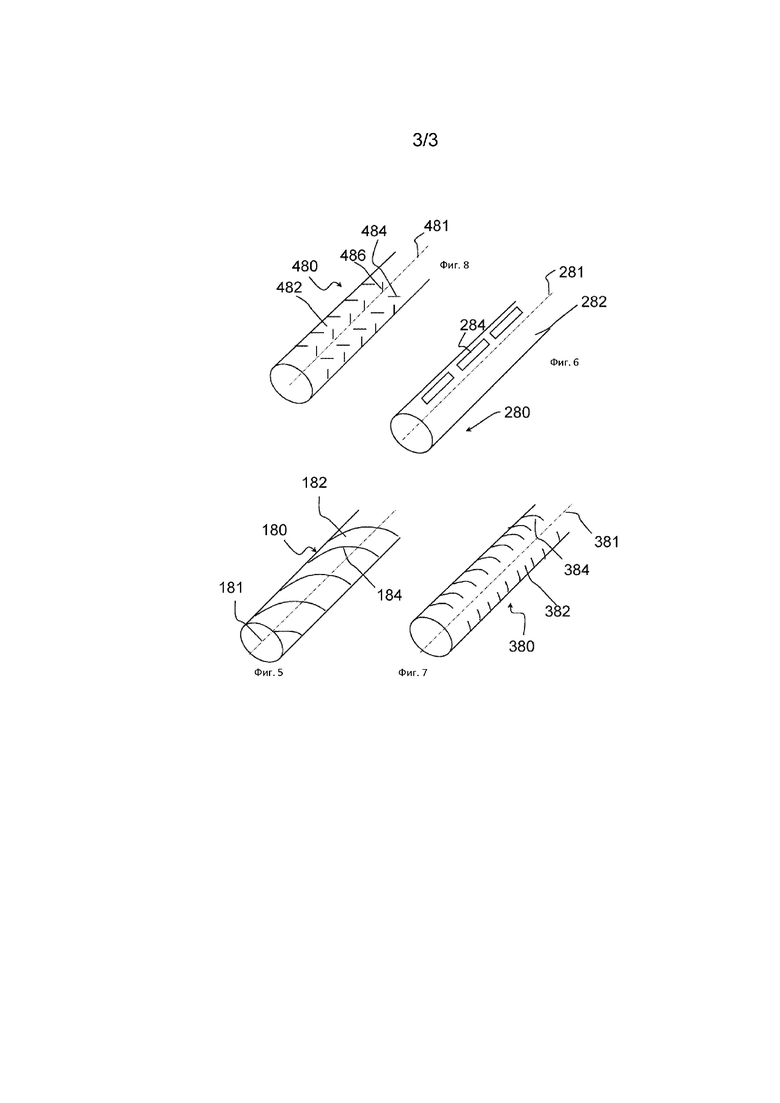

на Фиг. 5-8 показаны виды в перспективе компонента (стержнеобразного элемента) дополнительных четырех вариантов осуществления формующего устройства для производства формованного полотна из материала, содержащего алкалоиды, согласно настоящему изобретению.

На Фиг. 1 и 2 показано устройство 90 для производства полотна из материала, содержащего алкалоиды, в примере гомогенизированного табачного материала согласно сравнительному примеру.

Формованное полотно представляет собой формованный лист 1.

На Фиг. 1 устройство 90 содержит формующий короб 10, содержащий суспензию 2 и подвижную опору 20. Формующая лопатка 70,связанная с формующим коробом 10, осуществляет формование суспензии 2, находящейся в формующем коробе 10, на подвижную опору 20 таким образом, чтобы формировать формованный лист 1 из гомогенизированного табачного материала.

В данном примере подвижная опора 20 содержит стальную ленту, надетую вокруг пары противоположных барабанов 21, 22. Формование суспензии осуществляют на стальную ленту 20 на барабане 21 через формующую лопатку 70, которая образует непрерывный лист 1 из гомогенизированного табачного материала.

Отливаемая суспензия, образующая лист 1, транспортируется с помощью стальной ленты 20 вдоль направления формования, указанного стрелкой 24. Устройство 90 может также содержать нагревательный блок 40, где осуществляется постепенный нагрев и равномерная сушка листа 1. Когда формованный лист 1 высушен, он образует в некоторой степени твердый лист 1 из гомогенизированного табачного материала, который отделяют от стальной ленты 20 на барабане 22. Стальная лента 20 проходит вокруг барабана 22 и возвращается в формующий короб 10, как показано стрелкой 26.

Во время производства суспензия 2 в формующем коробе 10 может подвергаться агломерации с образованием «твердых включений», «комков» или «кластеров».

Действительно, со ссылкой на Фиг. 2, заявителем было обнаружено, что циркуляция или перемещения суспензии 2 внутри формующего короба 10 обеспечиваются в результате падения поступающей суспензии 2 из устройства 60 ввода (обычно - устройства в виде крана, соединенного со смесительным баком (не показан), в котором изготавливается суспензия) с задней стороны формующего короба 10. Например, формующий короб 10 содержит противоположные стенки 12, 14, и суспензия 2 падает из устройства 60 ввода вдоль стенки 12 (см. стрелку 11 у первой стенки 12 формующего короба 10). Падение в некоторой степени толкает эту поступающую суспензию 2 на дне (см. стрелку 13) формующего короба 10. В результате перемещения движущейся стальной ленты 20 в направлении формующей лопатки 70 на переднем выходе формующего короба 10 (во второй стенке 14 формующего короба 10, где вблизи второй стенки 14 расположена формующая лопатка 70) происходит перемещение суспензии в формующем коробе 10.

В большей части суспензии 2, которая не подвергается формованию, имеет место круговое движение (см. стрелки 15) обратно в направлении входной области, то есть имеет место рециркуляция суспензии 2 внутри формующего короба 10.

Заявителем было обнаружено, что вследствие высокой вязкости суспензии 2 и ее общей низкой скорости общее перемещение суспензии 2 может быть представлено в виде движений ламинарных слоев, вращающихся вокруг оси некоторой центральной сердцевинной области. Данное представление является достаточно корректным даже в том случае, если на каждом витке формованию подвергается небольшая часть суспензии 2 (то есть лишь суспензия, которая проходит под формующей лопаткой 70), и внутрь формующего короба 10 падает новая поступающая суспензия 2.

Такое поведение суспензии 2 внутри формующего короба 10 создает особый объем в центральной сердцевинной области формующего короба 10 (иначе говоря, так называемую центральную «мертвую зону» 16), где скорость вращения по существу равна нулю. В этой мертвой зоне слои суспензии сталкиваются и входят в контакт друг с другом с очень низкой скоростью, что приводит к агломерации суспензии 2 и образованию границ.

На Фиг. 3 представлен обозначенный ссылочным номером 101 первый вариант осуществления формующего устройства для производства формованного полотна из материала, содержащего алкалоиды, согласно настоящему изобретению.

В частности, формующее устройство 101 выполнено с возможностью производства формованного полотна из материала, содержащего алкалоиды, такого как гомогенизированный табачный материал 1.

Формующее устройство 101 содержит формующий короб 100, содержащий суспензию 2, и подвижную опору 20, причем формующая лопатка 70 осуществляет формование суспензии 2, находящейся в формующем коробе 100, на подвижную опору 20 таким образом, чтобы формировать формованный лист 1 из гомогенизированного табачного материала.

Формующий короб 100 содержит четыре боковых стенки: первую и вторую противоположные стенки 12, 14 и третью и четвертую противоположные стенки (не показаны на Фиг. 3), которые соединяютпервую и вторую противоположные стенки 12, 14. Формующая лопатка 70 связан с формующим коробом 100 на второй стенке 14.

Подвижная опора 20 содержит, например, непрерывную ленту из нержавеющей стали, содержащую барабанный узел. Барабанный узел содержит основной барабан 21, расположенный ниже формующего короба 100 и перемещающий подвижную опору 20. Предпочтительно, формующий короб 100 установлен с верхней стороны основного барабана 21.

Лента из нержавеющей стали надета вокруг пары противоположных барабанов (на Фиг. 3 показан основной барабан 21) и перемещается вдоль направления 24 формования. Формование суспензии осуществляют на стальную ленту 20 на барабане 21 через формующую лопатку 70, которая формирует непрерывный лист 1 из гомогенизированного табачного материала.Формующий короб 100 имеет отверстие 17 в области его дна, и это отверстие 17 проходит вдоль ширины формующего короба 100. Отверстие 17 расположено поверх барабана 21 вблизи него.

Поступающая суспензия 2 вводится в формующий короб 100 из устройства 60 ввода, в частности крана, которое расположено с задней стороны формующего короба 100 (см. стрелку 11 у первой стенки 12) и «толкает» эту поступающую суспензию 2 на дне (см. стрелку 13) формующего короба 100, где она входит в контакт со стальной лентой 20.

Суспензию 2 из буферных баков (не показаны на чертежах) перемещают в формующий короб 100 обычно посредством насоса (схематически изображен в виде блока 61 на Фиг. 3 и 4). Предпочтительно, насос содержит регулятор (не показан на чертежах) расхода для регулирования количества суспензии 2, вводимой в формующий короб 100. Насос 61 предпочтительно выполнен с возможностью обеспечения того, чтобы промежутки времени перемещения суспензии поддерживались на минимально необходимом уровне. Насос соединен по текучей среде, например, посредством трубопровода (не показан на чертежах) с устройством 60 ввода для питания формующего короба 10 суспензией 2.

Количество суспензии 2 в формующем коробе 100 находится на заданном уровне, который предпочтительно поддерживают по существу постоянным, так что давление, создаваемое столбом суспензии 2, остается по существу постоянным. С целью поддержания количества суспензии 2 по существу на одном и том же уровне, насос 61 регулирует расход суспензии, поступающей в формующий короб 100.

Устройство 60 ввода предпочтительно действует как распределитель и распределяет суспензию внутри формующего короба 10.

Перемещение стальной ленты 20 приводит к перемещению пульпы 2 вперед в направлении формующей лопатки 70 на переднем выходе 18 формующего короба 10 (во второй стенке 14). Формующая лопатка 70 осуществляет формование части суспензии 2 на стальную ленту 20, в то время как оставшаяся основная часть суспензии 2 не подвергается формованию, и происходит ее рециркуляция внутри формующего короба 100.

Формующая лопатка 70 связана с формующим коробом 100 с целью формования суспензии. Формующая лопатка 70 имеет основной размер, который представляет собой ее продольную протяженность. Формующая лопатка 70 является, например, по существу прямоугольной.

Формующая лопатка 70 прикреплена к формующему коробу 100 предпочтительно посредством регулируемой панели (не показана на фигурах), что обеспечивает возможность точного регулирования положения формующей лопатки 70.

Между формующей лопаткой 70 и стальной лентой 20 образован зазор, размеры которого определяют, помимо всего прочего, толщину формованного полотна из гомогенизированного табачного материала.

Формующее устройство 101 также содержит стержнеобразный элемент 80.

Стержнеобразный элемент 80 расположен внутри формующего короба 100 в контакте с суспензией 2.

Стержнеобразный элемент 80 расположен на первом и на втором расстоянии от первой и второй противоположных стенок 12 и 14 соответственно, так что обеспечивается возможность протекания через него суспензии 2.

Стержнеобразный элемент 80 расположен в центральном сердцевинном объеме, где скорость вращения суспензии в формующем коробе 100 согласно сравнительному варианту осуществления, то есть без стержнеобразного элемента (см. Фиг. 2), была бы очень низкой или нулевой. Центральный сердцевинный объем соответствует объему в центральной «мертвой зоне» 16 по Фиг. 2 и вокруг нее. Иначе говоря, стержнеобразный элемент представляет собой сплошной элемент, который занимает мертвую зону 16 формующего короба 10 по Фиг. 2.

В неограничивающем примере по Фиг. 3 стержнеобразный элемент 80 представляет собой по существу цилиндрический вал, образующий продольную ось вращения и имеющий постоянный объем вдоль продольной оси. Предпочтительно, вал имеет гладкую наружную поверхность.

Предпочтительно, размер стержнеобразного элемента 80 в сечении вдоль плоскости, параллельной направлению 24 формования и, предпочтительно, также вертикальной, составляет от приблизительно 10 миллиметров до приблизительно 70 миллиметров. Более предпочтительно, такой размер составляет от приблизительно 25 миллиметров до приблизительно 45 миллиметров.

Предпочтительно, продольная ось стержнеобразного элемента 80 и основной размер формующей лопатки 70 являются по существу параллельными. Следовательно, стержнеобразный элемент 80 расположен по существу перпендикулярно направлению 24 формования.

Стержнеобразный элемент 80 может быть прикреплен к третьей и четвертой стенкам формующего короба 100 с помощью неподвижных креплений (не показаны), и в этом случае он предпочтительно является гибким, так что обеспечивается возможность автоматического регулирования точного положения нагревательного элемента 80 в области формующего короба с самой низкой скоростью вращения суспензии 2 посредством самих перемещений суспензии.

Вместо этого, если стержнеобразный элемент 80 является жестким, то этот стержнеобразный элемент 80 прикреплен к третьей и четвертой стенкам формующего короба 100 с помощью свободно перемещающихся креплений. Такие свободно перемещающиеся крепления (не показаны) удерживают стержнеобразный элемент 80 в поперечном направлении в общем центре формующего короба 100, так что точное положение стержнеобразного элемента 80 в области формующего короба с самой низкой скоростью вращения суспензии 2 будет автоматически регулироваться посредством самих перемещений суспензии.

Вышеупомянутые неподвижные крепления и свободно перемещающиеся крепления обеспечены на противоположных концах стержнеобразного элемента 80.

Между противоположными концами стержнеобразного элемента 80 и соответствующими третьей и четвертой стенками формующего короба 100 может быть обеспечен регулятор положения (также не показан), выполненный с возможностью изменения положения соединения конца стержнеобразного элемента с третьей или четвертой стенкой с целью выбора такого положения стержнеобразного элемента 80, которое создает наименьшее сопротивление перемещениям суспензии, в зависимости от типа суспензии в формующем коробе 100.

Стержнеобразный элемент 80 может быть неподвижным, выполненным с возможностью свободного вращения или приводимым во вращение с помощью двигателя относительно его продольной оси вращения, которая совпадает с центральной продольной осью стержнеобразного элемента 80.

В частности, еслистержнеобразный элемент 80 выполнен с возможностью свободного вращения относительно продольной оси вращения, то этот стержнеобразный элемент 80 может быть разделен на секторы (не показаны на чертежах), каждый из которых выполнен с возможностью независимого вращения.

Если стержнеобразный элемент 80 приводится во вращение с помощью двигателя относительно продольной оси вращения, то формующее устройство 101 содержит двигатель (не показан на чертежах) для вращения стержнеобразного элемента 80.

Как показано на Фиг. 3, формующий короб 100 имеет заданную высоту формующего короба, и стержнеобразный элемент 80 расположен в формующем коробе 100 на высоте, которая равна по существу половине высоты формующего короба.

Суспензия 2 подается устройством 60 ввода, которое находится с задней или расположенной раньше по потоку стороны формующего короба 100 (вблизи первой стенки 12 формующего короба 100), и формующая лопатка 70 находится с передней или расположенной дальше по потоку стороны формующего короба 100 (вблизи второй стенки 14 формующего короба 100). Стержнеобразный элемент 80 расположен по существу посередине формующего короба 100 между первой и второй стенками 12, 14 вдоль направления 24 формования.

Со ссылкой на Фиг. 4 представлен обозначенный ссылочным номером 102 второй вариант осуществления формующего устройства для производства формованного полотна из материала, содержащего алкалоиды, согласно настоящему изобретению.

Формующее устройство 102 по Фиг. 4 отличается от формующего устройства 101 по Фиг. 3 тем, что стержнеобразный элемент 80 имеет другое положение внутри формующего короба 100. Все остальные компоненты и части формующего устройства 102 по Фиг. 4 являются такими же, что и в формующем устройстве 101 по Фиг. 3. Для соответствующих компонентов и частей вариантов осуществления настоящего изобретения по Фиг. 3 и 4 используются одинаковые ссылочные номера, и соответствующее описание не будет повторяться для краткости.

Как и стержнеобразный элемент 80 по Фиг. 3, стержнеобразный элемент 80 по Фиг. 4 расположен в формующем коробе 100 на высоте, которая равна по существу половине высоты формующего короба.

Стержнеобразный элемент 80 по Фиг. 4 расположен по существу в половине формующего короба 100, ближней к формующий лопатке 70 вдоль направления 24 формования. Предпочтительно, стержнеобразный элемент расположен по горизонтали ближе ко второй стенке 14, чем к первой стенке 12 формующего короба 100.

На Фиг. 4 показаны две пересекающихся штрихпунктирных линии 7, 8. Две штрихпунктирных линии 7, 8 являются соответственно горизонтальной и вертикальной и пересекаются в точке 9. Горизонтальная штрихпунктирная линия 7 расположена в формующем коробе 100 на высоте, которая равна по существу половине высоты формующего короба. Указанная штрихпунктирная линия 8 по существу расположена посередине формующего короба 100, то есть расстояние между линией 8 и первой стенкой 12 является таким же, что и расстояние между линией 8 и стенкой 14. Точка 9 соответствует положению оси стержнеобразного элемента 80 в варианте осуществления по Фиг. 3. В отличие от этого, ось стержнеобразного элемента 80 в варианте осуществления по Фиг. 4 расположена на горизонтальной штрихпунктирной линии 7 между вертикальной штрихпунктирной линией 8 и второй стенкой 14.

Со ссылкой на Фиг. 5-8, представлены четыре дополнительных варианта осуществления стержнеобразных элементов, предназначенных для размещения в формующих устройствах 101 и 102 согласно настоящему изобретению и обозначенных ссылочными номерами 180, 280, 380, 480.

В вариантах осуществления по Фиг. 3 и 4, стержнеобразный элемент 80 представляет собой по существу цилиндрическийвал. Предпочтительно, вал имеет гладкую наружную поверхность.

Согласно вариантам осуществления по Фиг. 5-8, стержнеобразные элементы 180, 280, 380, 480 имеют соответствующие наружные поверхности 182, 282, 382, 482, причем каждая из этихнаружных поверхностей 182, 282, 382, 482 содержит ребра и/или канавки и/или текстуры. Наружные поверхности 182, 282, 382, 482 имеют по существу цилиндрическую форму.

Указанный стержнеобразный элемент 180 по Фиг. 5 содержит непрерывное спиральное ребро 184, выступающее от наружной поверхности 182. Непрерывное спиральное ребро 184 имеет ось, совпадающую с продольной осью 181 указанногостержнеобразного элемента 180.

Стержнеобразный элемент 280 по Фиг. 6 содержит множество канавок 284, выполненных в наружной поверхности 282. Канавки 284 по существу выровнены параллельно продольной оси 281 стержнеобразного элемента 280.

Стержнеобразный элемент 380 по Фиг. 7 содержит множество ребер 384, выступающих от наружной поверхности 382. Ребра 384 расположены через промежутки по длине и имеют по существу одинаковый наклон относительно продольной оси 381 нагревательного элемента 380.

Стержнеобразный элемент 480 по Фиг. 8 содержит множество ребер 484, 486, выступающих от наружной поверхности 482. Ребра 484, 486 расположены через промежутки по длине и имеют по существу два соответствующих разных угла наклона относительно продольной оси 481 стержнеобразного элемента 480.

Согласно другим вариантам осуществления (не показаны), стержнеобразный элемент 80 по Фиг. 3 и 4 может содержать оснащенные двигателем ребра и/или мешалки на своей по существу цилиндрической наружной поверхности. Согласно этим вариантам осуществления, формы ребер или мешалок выбраны таким образом, что их энергия преобразуется в перемещение суспензии 2 или в напряжение сдвига. Ускорение перемещения суспензии 2 будет в еще большей степени предотвращать появление областей низкой скорости, в то время как напряжение сдвига (например, в результате использования дисперсионных лопаточных мешалок) в суспензии 2 будет подавлять возможное образование кластеров суспензии 2.

Формующее устройство 101 или 102 функционирует следующим образом. Суспензию 2, полученную предпочтительно путем смешения и комбинирования табачного порошка и других ингредиентов, перемещают из буферного бака (не показан) к формующему устройству 101 внутри формующего короба 100.

Внутри формующего короба 100 отсутствует «мертвая зона», где скорость суспензии является очень низкой, благодаря наличию любого из стержнеобразных элементов 80, 180, 280, 380, 480. По существу в любом объеме формующего короба, занимаемом суспензией, последняя перемещается со скоростью, отличной от нуля. Этап формования суспензии 2 с получением полотна 1 в виде гомогенизированной пленки с однородной толщиной осуществляют на подвижной опоре 20, например на ленте из нержавеющей стали. Этап формования включает перемещение суспензии 2 из смесительного бака в формующий короб 100. Кроме того, он предпочтительно включает отслеживание уровня суспензии в формующем коробе 100, влажности суспензии внутри формующего короба 100 и плотности суспензии 2 с помощью соответствующих датчиков.

Толщину полотна из гомогенизированного табачного материала и граммаж, контролируемый с помощью нуклонного датчика сразу же после формования, непрерывно измеряют и регулируют с обратной связью с помощью устройства для измерения параметров пульпы. Формование осуществляют посредством формующей лопатки 70, образующей с подвижной опорой 20 зазор, который также может регулироваться с обратной связью.

Кроме того, формующее устройство 101, 102 может представлять собой часть более крупного устройства для производства формованного листа. В этом устройстве (не показано) формованное полотно 1 подвергают этапу сушки посредством сушильного устройства. Сушильное устройство содержит множество отдельных зон сушки. Каждая зона сушки предпочтительно имеет средства парового нагрева, расположенные с нижней стороны опоры, и средства подачи нагретого воздуха, расположенные над подвижной опорой 20, а также, предпочтительно, регулируемые средства управления выпуском воздуха. Внутри сушильного устройства полотно 1 из гомогенизированного табака сушат до требуемой конечной влажности на опоре 20.

Этап сушки предпочтительно включает однородную и постепенную сушку формованного полотна 1 в сушилке с бесконечной лентой из нержавеющей стали и раздельно регулируемыми зонами. Во время сушки предпочтительно осуществляют этап отслеживания температуры формованного полотна 1 в каждой зоне сушки для обеспечения плавного профиля сушки в каждой зоне сушки. Формованное полотно 1 сушат до требуемой конечной влажности на стальной ленте 20, причем осуществляют нагрев посредством парового котла снизу и воздушную сушку сверху. Каждая зона сушки оснащена средствами регулирования расхода и давления пара, причем температура воздуха и расход воздуха являются полностью регулируемыми для обеспечения требуемого профиля сушки и соблюдения продолжительности обработки продукта.

Предпочтительно, в конце этапа формования и этапа сушки удаляют полотно из гомогенизированного табака с опоры 20. После сушильной станции предпочтительно осуществляют обработку ракелем формованного полотна 1 при надлежащем содержании влаги. Формованное полотно предпочтительно пропускают через вторичный процесс сушки для дополнительного снижения влажности полотна 1 и достижения целевой влажности или влажности, указанной в спецификации. Предпочтительно, на этом вторичном этапе сушки формованное полотно 1 размещают на проволоке таким образом, чтобы обеспечить возможность легкого удаления влаги с обеих поверхностей полотна 1. После этапа сушки формованное полотно 1 предпочтительно сматывают в один или более рулонов на этапе сматывания, например, с образованием одного исходного рулона. Этот исходный рулон может затем использоваться для производства рулонов меньшего размера с помощью процесса продольной резки и формирования небольших рулонов. Рулон меньшего размера может затем использоваться для производства генерирующих аэрозоль изделий (не показаны).

Заявлено формующее устройство для производства формованного полотна из материала, содержащего алкалоиды. Устройство содержит формующий короб, имеющий стенки формующего короба, включая первую и вторую противоположные стенки, и выполненный с возможностью вмещения суспензии; подвижную опору; формующую лопатку. Формующая лопатка выполнена с возможностью формования суспензии, находящейся в формующем коробе, на подвижную опору таким образом, чтобы сформировать формованное полотно из указанного материала, содержащего алкалоиды. Стержнеобразный элемент расположен внутри формующего короба в контакте с суспензией. Стержнеобразный элемент позиционирован на первом и на втором расстоянии от указанных первой и второй противоположных стенок соответственно, так что обеспечивается возможность течения суспензии вокруг указанного стержнеобразного элемента. Заявленное изобретение обеспечивает преимущество, состоящее в возможности уменьшения образования агломератов в суспензии и, таким образом, в свою очередь, возможность минимизации количества дефектов в формованном полотне. 13 з.п. ф-лы, 8 ил.

1. Формующее устройство для производства формованного полотна из материала, содержащего алкалоиды, содержащее:

формующий короб, имеющий стенки формующего короба, включая первую и вторую противоположные стенки, и выполненный с возможностью вмещения суспензии;

подвижную опору;

формующую лопатку, выполненную с возможностью формования суспензии, находящейся в формующем коробе, на подвижную опору таким образом, чтобы сформировать формованное полотно из указанного материала, содержащего алкалоиды; и

стержнеобразный элемент, расположенный внутри формующего короба в контакте с суспензией, причем стержнеобразный элемент позиционирован на первом и на втором расстоянии от указанных первой и второй противоположных стенок соответственно, так что обеспечивается возможность течения суспензии вокруг указанного стержнеобразного элемента.

2. Формующее устройство по п.1, в котором стержнеобразный элемент выполнен с возможностью вращения вокруг оси.

3. Формующее устройство по любому из предыдущих пунктов, в котором подвижная опора выполнена с возможностью перемещения вдоль направления формования, причем стержнеобразный элемент расположен перпендикулярно направлению формования.

4. Формующее устройство по любому из предыдущих пунктов, в котором стержнеобразный элемент имеет наружную поверхность и содержит множество ребер, выступающих от наружной поверхности.

5. Формующее устройство по любому из предыдущих пунктов, в котором расстояние между стержнеобразным элементом и формующей лопаткой является по существу постоянным вдоль основного размера стержнеобразного элемента.

6. Формующее устройство по любому из предыдущих пунктов, в котором ось стержнеобразного элемента и основной размер формующей лопатки являются параллельными.

7. Формующее устройство по любому из предыдущих пунктов, содержащее вибрационное устройство, соединенное со стержнеобразным элементом и выполненное с возможностью сообщения вибраций стержнеобразному элементу.

8. Формующее устройство по любому из предыдущих пунктов, в котором подвижная опора выполнена с возможностью перемещения вдоль направления формования, причем размер стержнеобразного элемента в сечении, параллельном направлению формования, составляет от 10 до 70 миллиметров.

9. Формующее устройство по любому из предыдущих пунктов, в котором формующий короб имеет заданную высоту формующего короба, и стержнеобразный элемент расположен в формующем коробе на высоте, равной половине высоты формующего короба.

10. Формующее устройство по любому из предыдущих пунктов, в котором стержнеобразный элемент содержит покрытие.

11. Формующее устройство по любому из предыдущих пунктов, ссылающемуся на п.2, в котором стержнеобразный элемент выполнен с возможностью свободного вращения.

12. Формующее устройство по любому из пп.2-10, содержащее двигатель для вращения стержнеобразного элемента.

13. Формующее устройство по любому из пп.2-12, в котором стержнеобразный элемент разделен на секторы, каждый из которых выполнен с возможностью независимого вращения.

14. Формующее устройство по любому из предыдущих пунктов, в котором формующий короб содержит третью и четвертую противоположные стенки, причем стержнеобразный элемент содержит первый и второй концы, соединенные с указанными третьей и четвертой стенками, и дополнительно содержит регулятор положения, выполненный с возможностью изменения положения соединения указанного первого или второго конца с указанными третьей или четвертой стенками.

| WO 2016096963 A1, 23.06.2016 | |||

| WO 2016096963 A1, 23.06.2016 | |||

| US 4325391 A, 20.04.1982 | |||

| Цепное предохранительное буферное устройство для шлюзных ворот | 1929 |

|

SU15099A1 |

| SU 1147335 A2, 30.03.1985 | |||

| УСТРОЙСТВО И СПОСОБ ЗАПОЛНЕНИЯ ПОЛОСТЕЙ МАТЕРИАЛОМ В ВИДЕ ЧАСТИЦ | 2014 |

|

RU2640459C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО ЛИСТА | 1970 |

|

SU430837A1 |

| НЕПРЕРЫВНОДЕЙСТВУЮЩАЯ УСТАНОВКА | 0 |

|

SU319117A1 |

| WO 2016050471 A1, 07.04.2016 | |||

| US 3098492 A1, 23.07.1963. | |||

Авторы

Даты

2023-10-26—Публикация

2019-06-28—Подача