Изобретение относится к химической промышленности, а именно к получению волокнистой льняной целлюлозы, на ее основе могут быть синтезированы разнообразные производные целлюлозы. Важнейшие из них ацетаты и нитраты целлюлозы, используемые в производстве различных материалов: искусственные волокна, пластмассы, пленочные основы для кинопленок, изоляционные ленты, бездымный порох, лаки и многое другое.

В промышленном объеме производные целлюлозы получают из химически чистой древесной или хлопковой целлюлозы очень высокого качества, контролируемого по ряду показателей в соответствии с установленными требованиями ГОСТа. Так, содержание α-целлюлозы должно быть не менее 96%. Высококачественные виды химически чистой целлюлозы предлагают лишь немногие поставщики, ее доля составляет менее чем 2% в общемировом производстве технической целлюлозы. Для получения химически чистой целлюлозы из древесины кроме сложно удаляемого лигнина необходимо полностью удалить гемицеллюлозы, так как древесина представляет собой комбинированный материал с основными компонентами: целлюлозой, лигнином, гемицеллюлозой и рядом других сопутствующих веществ.

Короткое льняное волокно - это отходы переработки исходного лубяного сырья, так называемые "очесы" массовым объемом до 80%, в гребнечесальном производстве при получении длинного льняного волокна текстильного назначения. Короткое волокно непригодно для переработки в текстильной промышленности и не имеет промышленного использования из-за отсутствия технологии выделения целлюлозы. При этом оно содержит 70-86% целлюлозы, что существенно больше, чем в древесине. Кроме этого, в лигно-углеводном комплексе такого волокна содержание лигнина, наиболее трудно удаляемого компонента, составляет 6-8%, что меньше чем в древесине.

Известен промышленный способ получения древесной сульфитной целлюлозы, используемой для производства сложных эфиров целлюлозы. Древесное сырье обрабатывают 4-5 кратным количеством раствора бисульфита кальция при подаче острого пара. Температура процесса 110-125°С, давление 3-4 атм, продолжительность 30-48 часов. Затем массу отмывают и измельчают с водой на дефибрерах. Отделенную от посторонних примесей взвесь измельченной целлюлозы в воде сгущают до содержания около 6% целлюлозы и подвергают отбелке раствором хлорной извести, промывают, на специальных машинах получают листы с содержанием около 35% сухой целлюлозы. Затем следует дополнительная обработка 2% раствором NaOH при 115°С и 4% раствором хлорной извести (Ушаков С.Н. Эфиры целлюлозы и пластические массы на их основе / С.Н. Ушаков. - Ленинград-Москва: Государственное научн.-техн. изд-во химической литературы, 1941. - С. 75-77).

Однако способ является малопроизводительным, длительным, энерго- и материалоемким, взрывоопасным вследствие высокотемпературных обработок под давлением, экологически опасным вследствие использования сульфо- и хлорсодержащих реагентов, с низким выходом целевого продукта, так как в исходном древесном сырье всего 45-50% целлюлозы и очень высокое содержание трудно удаляемых нецеллюлозных компонентов.

Более приемлемым сырьем для получения химически чистой целлюлозы является хлопок. В зрелом хлопковом волокне содержание целлюлозы составляет 90-99% от его массы. Однако хлопок тоже, хотя и в меньшем количестве по сравнению с древесным сырьем, содержит трудно удаляемые воскообразные, пектиновые, белковые, минеральные вещества, лигнин, органические кислоты, пигменты (Кричевский Г.Е. Химическая технология текстильных материалов: в 3-х т. Т 1 / Г.Е. Кричевский. - М.: Рос. заочн. ин-т текстил. и лег. пром-сти, 2000. - 216 с.).

Известен способ получения целлюлозы, пригодной для синтеза нитратов целлюлозы, из хлопкового сырья, которое подвергают механической и затем химической обработке. Хлопковое сырье обрабатывают водным раствором гидроксида натрия 10-27 г/л под давлением около 3 атм при 130-134°С без доступа воздуха в течение 4-6 часов для удаления сопутствующих целлюлозе природных компонентов. Затем следует 2-стадийная промывка: предварительная промывка водой от щелочи, частично от продуктов разрушения и окончательная промывка циркуляционной водой в течение 1 часа. После этого проводят окислительную обработку раствором, содержащим хлорную известь или хлорноватистокислый натрий с содержанием 0.2-0.25% активного хлора, в течение 3-4 часов при температуре 25-35° для максимально полного разрушения сопутствующих компонентов. Затем обрабатывают водным раствором серной кислоты с концентрацией 5 г/л в течение 20-30 минут с целью разложения остатков хлорной извести или хлорноватистокислого натрия, нейтрализации остатков щелочи и вымывания низкомолекулярной фракции целлюлозы, т.е. гемицеллюлозы. Окончательная тщательная промывка водой проводится в течение 1 часа (Ушаков С.Н. Эфиры целлюлозы и пластические массы на их основе / С.Н. Ушаков. - Ленинград-Москва.: Государственное научн.-техн. изд-во химической литературы, 1941. - С. 75-77).

Однако этот способ является длительным - продолжительность процесса составляет 9-13 часов, энергоемким, материалоемким, использование высоких температур и высоких концентраций химических реагентов способствует крайне нежелательному окислению, деструкции самой целлюлозы с образованием низкомолекулярных фракций целлюлозы, которые необходимо удалить путем дополнительной химической обработки волокна. В результате обработки волокна водным раствором хлорной извести неизбежна окислительная деструкция самой целлюлозы, что снижает выход целевого продукта. При этом необходимо отдельно тщательно готовить раствор используемой хлорной извести, так как в случае неполного растворения хлорная известь вызывает сильное местное окисление хлопкового волокна с образованием оксицеллюлозы, что резко ухудшает качество целевого продукта. Поэтому предпочтительнее производить окислительную обработку растворами хлорноватистокислого натрия, а так как они неустойчивы, их получают непосредственно перед использованием путем электролиза поваренной соли, что усложняет технологический процесс. Использование хлорсодержащих реагентов, представляющих экологическую опасность, в настоящее время запрещено.

Кроме этого хлопок является импортируемым сырьем. В связи с недостаточными объемами мирового производства и высокой ценой хлопок недоступен в качестве сырья для производства химически чистой целлюлозы в достаточных промышленных объемах.

Наиболее близким аналогом (прототипом) является способ получения волокнистой целлюлозы из целлюлозосодержащего волокна [Пат. №2353626 РФ, МПК С08В 1/04; D01F 2/00. Способ получения волокнистой целлюлозы из целлюлозосодержащего волокна / Прусов Александр Николаевич (RU), Прусова Светлана Михайловна (RU), Захаров Анатолий Георгиевич (RU), Михеев Владимир Григорьевич (RU), Еремин Сергей Валентинович (RU), Воронько Олег Владимирович (RU); заявитель и патентообладатель Институт химии растворов РАН (RU), Федеральное государственное унитарное предприятие "Центральный научно-исследовательский институт химии и механики" (RU). - №2007139670/04; заявл. 25.10.2007; опубл. 27.04.2009, Бюл. №12]. В качестве целлюлозосодержащих волокон используют механически очищенное от костры льняное волокно при ее содержании не более 1%. В лигно-углеводном комплексе такого волокна содержится не более 3% трудно удаляемого лигнина.

Способ включает последовательные стадии технологической обработки льняного сырья:

I - обработка раствором, содержащим азотную кислоту 0.1-10 г/л, поверхностно-активное вещество (ПАВ) 0.3-0.5 г/л, неорганическую соль (нитрат аммония или хлорид аммония, или молибдат аммония) 0.1-0.5 г/л при 85-95° в течение 10-30 мин;

II - обработка раствором гидроксида натрия 3-5 г/л при 70-95°С в течение 20-45 мин;

III - окислительная обработка раствором, содержащим гидроксид натрия 3-5 г/л, пероксид водорода в пересчете на активный кислород 1.2-1.4, натрий карбоксиметилцеллюлозу (NaКМЦ) 0.02-0,1 г/л, неионогенный водорастворимый эфир целлюлозы - гидроксиэтилцеллюлоза (ГОЭЦ) или гидроксипропилцеллюлоза (ГОПЦ) 0.02-0.1 г/л, при 85-95°С в течение 30-60 мин;

IV - промывка водой при 45-50°С в течение 30-40 мин;

V - обработка водным раствором уксусной кислоты 0.5-1 г/л при 18-30° в течение 15-30 мин;

VI - промывка водой до нейтральной реакции сточных вод, отжим, рыхление, сушка.

К недостаткам прототипа следует отнести:

- использование в качестве сырья льняного волокна с высокой степенью механической очистки от костры, с ее содержанием не более 1%, т.е. дорогостоящего сырья, так как процесс декортикации льняного сырья требует больших затрат электроэнергии. Такое волокно предназначено и используется для производства текстильных материалов;

- использование импортных дорогостоящих препаратов, а именно, натрий карбоксиметилцеллюлозы (NaКМЦ), гидроксиэтилцеллюлозы (ГОЭЦ), гидроксипропилцеллюлозы (ГОПЦ) отрицательно влияет на экономичность способа; кроме этого, при использовании этих веществ снижается смачиваемость целлюлозы после сушки. В связи с этим есть необходимость дополнительного расхода технологической воды для их полного удаления в процессе промывок, продолжительность которых увеличивается;

- использование поверхностно-активных веществ (ПАВ), уксусной кислоты увеличивает экологическую нагрузку на окружающую среду и обусловливает увеличение продолжительности промывок и расхода технологической воды; кроме этого использование уксусной кислоты нежелательно в тоннажном химическом производстве и подлежит особому контролю, так как относится к прекурсорам.

Задачей изобретения является создание способа получения волокнистой целлюлозы из короткого льняного волокна, который позволил бы повысить экономичность процесса, улучшить качество волокнистой целлюлозы и утилизировать короткое льняное волокно путем использовании его в качестве сырья.

Техническим результатом изобретения является:

- повышение экономичности процесса за счет утилизации целлюлозосодержащего короткого льняного волокна в качестве сырья, снижения расхода технологической воды для промывок, исключения использования дорогостоящих импортных препаратов, а именно, поверхностно-активных веществ, натрий карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы или гидроксипропилцеллюлозы, а также за счет снижения энергозатрат, обусловленных уменьшением температурно-временных параметров процесса;

- получение качественной химически чистой целлюлозы с улучшенными относительно прототипа показателями: минимально низкое содержание лигнина, золы, волокнистой пыли, более высокие показатели смачиваемости и содержания α-целлюлозы, удовлетворительные показатели средней степени полимеризации, целлюлоза может быть использована для производства сложных эфиров целлюлозы различного назначения;

- повышение экологической безопасности процесса вследствие исключения поверхностно-активных веществ, уксусной кислоты и использования безопасных веществ.

Технический результат достигается тем, что в способе получения волокнистой целлюлозы из короткого льняного волокна, заключающемся в обработке водным раствором кислоты, обработке водным раствором гидроксида натрия, окислительно-гидролитической обработке, обработке водным раствором кислоты, промывке, отжиме, рыхлении, сушке, согласно изобретению, в качестве сырья используют короткое льняное волокно, содержащее 1-5% костры, химическую обработку сырья ведут при температуре 75-95°С в водном растворе азотной кислоты с концентрацией 0.1-15 г/л в течение 10-30 мин, щелочную обработку ведут при температуре 75-90°С в водном растворе, содержащем 1-15 г/л гидроксида натрия и 0.1-1.0 г/л гидротропного вещества в течение 15-45 мин, окислительно-гидролитическую обработку ведут при температуре 80-85°С в водном щелочном растворе пероксида водорода, содержащем 1-10 г/л гидроксида натрия, 1.2-2.4 в пересчете на активный кислород пероксида водорода, 0.1-1.5 г/л стабилизатора пероксида водорода, в течение 20-60 мин, кислотную обработку ведут при температуре 10-25°С в водном растворе азотной кислоты с концентрацией 0.5-5.0 г/л в течение 10-20 мин, промывку водой ведут при температуре 10-25°С в течение 5-20 мин.

Характеристика исходного сырья и используемых химических реагентов.

По предлагаемому способу получения льняной целлюлозы пригодно короткое льняное волокно с содержанием костры 1-5%, которое имеет состав (%): целлюлоза 70-86; лигнин 6-8; гемицеллюлоза 7-17; пектиновые вещества 2-3; зольно-минеральные вещества 1-1.6; воскообразные вещества 1.4-2.5; белковые 2-2,5; степень полимеризации 2000-7000, длина волоконец в пределах 5-35 мм.

Для химических обработок используют следующие реагенты:

- азотная кислота (ГОСТ 4461-77);

- гидроксид натрия (технический едкий натр, ГОСТ 2263-81);

- пероксид водорода (ГОСТ 175-81);

- стабилизатор пероксида водорода (на основе органических соединений азота);

Сущность предлагаемого способа заключается в последовательной обработке льняного сырья, включающей технологические стадии:

I стадия: обработка льняного сырья водным раствором азотной кислоты с концентрацией 0.1-15 г/л при температуре 75-95°С в течение 10-30 мин, что обеспечивает окислительно-гидролитическую деструкцию сопутствующих целлюлозе компонентов (гемицеллюлоза, лигнин, пектиновые, воскообразные, жировые, белковые вещества), снижает зольность целлюлозы.

II стадия: обработка целлюлозосодержащей массы водным раствором, содержащим гидроксид натрия (1-15 г/л) и гидротропное вещество (0.1-1.0 г/л) при 75-90°С в течение 15-45 мин для эффективного удаления продуктов деструкции, снижения содержания волокнистой пыли в получаемой целлюлозе.

III стадия: окислительно-гидролитическая обработка волокнистой массы щелочным раствором, содержащим 1-10 г/л гидроксида натрия, 1.2 -2.4 г/л в пересчете на активный кислород пероксида водорода, 0.1-1.5 г/л стабилизатора пероксида водорода при температуре 80-85°С, что ниже, чем в прототипе (85-95°С), и продолжительности 20-60 мин для эффективного и более мягкого окисления лигнинсодержащих веществ и исключения окислительной деструкции высокомолекулярной целлюлозы, что обусловливает высокое содержание α-целлюлозы.

IV стадия: обработка волокнистой массы водным раствором азотной кислоты с концентрацией 0.5-5.0 г/л при температуре 10-25°С в течение 10-20 мин для эффективного удаления продуктов окислительно-гидролитической обработки, повышения эффективности окончательной промывки водой, для возможности исключения стадий, проводимых в способе прототипе: промывка водой при 45-50°С в течение 30-40 мин (IV стадия) и обработка водным раствором уксусной кислоты 0.5-1 г/л при 18-30° в течение 15-30 мин (V стадия).

V стадия: промывка водой при температуре 10-25°С в течение 5-20 мин.

Примеры конкретного осуществления способа

Пример 1.

В лабораторный реактор помещают перфорированный носитель с целлюлозосодержащим коротким льняным волокном массой 2.0 кг, заливают раствором азотной кислоты с концентрацией 0.1 г/л (гидромодуль 1:10), нагревают до температуры 75°С и выдерживают при этой температуре с рециркуляцией раствора в течение 10 мин, затем раствор сливают.

На следующей стадии процесса целлюлозосодержащую массу заливают водным раствором гидроксида натрия с концентрацией 1 г/л, содержащим гидротропное вещество с концентрацией 0.1 г/л (гидромодуль 1:10), нагревают до температуры 75°С и выдерживают при этой температуре с рециркуляцией раствора в течение 30 мин, затем раствор сливают.

На следующей стадии процесса водный раствор, содержащий 1 г/л гидроксида натрия, 1.2 в пересчете на активный кислород пероксида водорода, 0.1 г/л стабилизатора пероксида водорода, из приготовительного бака перекачивают в основной бак с целлюлозосодержащей массой (гидромодуль 1:10) и нагревают до 85°С. Обработку с рециркуляцией раствора ведут в течение 40 мин, затем раствор сливают.

После этого волокнистую массу заливают водным раствором азотной кислоты с концентрацией 0.5 г/л (гидромодуль 1:10) и ведут обработку с рециркуляцией раствора при температуре 20°С в течение 10 мин, затем раствор сливают.

Промывку водой проводят с рециркуляцией при температуре 10°С в течение 10 мин. Волокнистую массу отжимают, рыхлят и сушат при температуре 60°С до остаточной влажности не более 7%. Выход льняной целлюлозы составляет 75%.

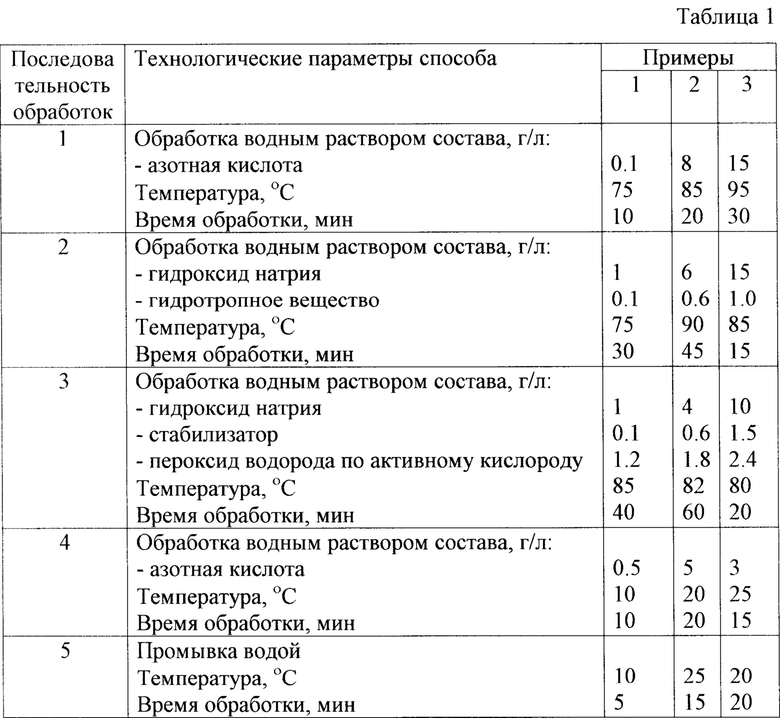

Конкретные примеры осуществления способа представлены в табл. 1.

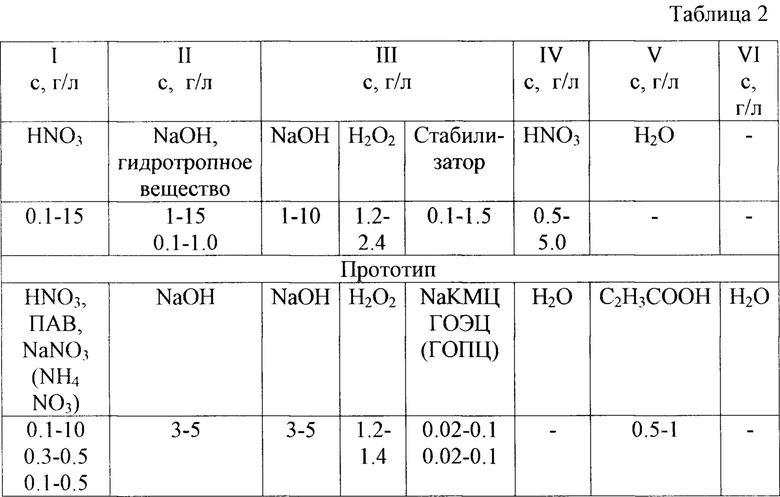

Химические составы, концентрации компонентов (с, г/л) водных растворов для последовательных технологических стадий (I-VI) осуществления предлагаемого способа и способа-прототипа приведены в таблице 2.

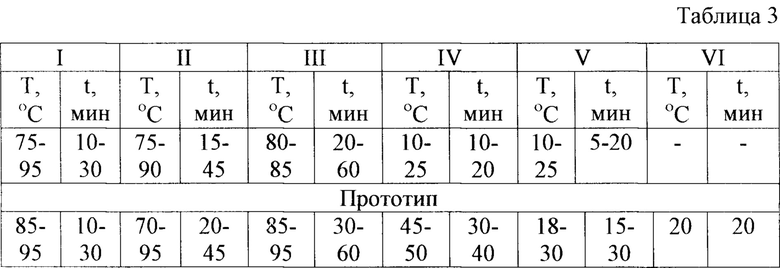

В таблице 3 приведены температурно-временные параметры (Т, °С - t, мин) последовательных технологических стадий (I-VI) осуществления способа и способа-прототипа.

Качественные характеристики полученного целевого продукта определены по следующим методикам:

- содержание волокнистой пыли, % - ГОСТ 595-79;

- зольность, % - ГОСТ 18461-73;

- содержание лигнина, % - ГОСТ 11960-79;

- содержание α-целлюлозы, % - ГОСТ 6840-7895-97;

- степень полимеризации или динамическая вязкость, сП - Болотникова Л.С., Данилов С.Н., Самсонова Т.И. Метод определения вязкости и степени полимеризации целлюлозы // Журнал прикладной химии. - 1966. - №1. - С. 176-180 или по ГОСТ 25438-82;

- смачиваемость - ГОСТ 595-79;

- массовая доля остатка не растворимого в серной кислоте, % - ГОСТ 595-79.

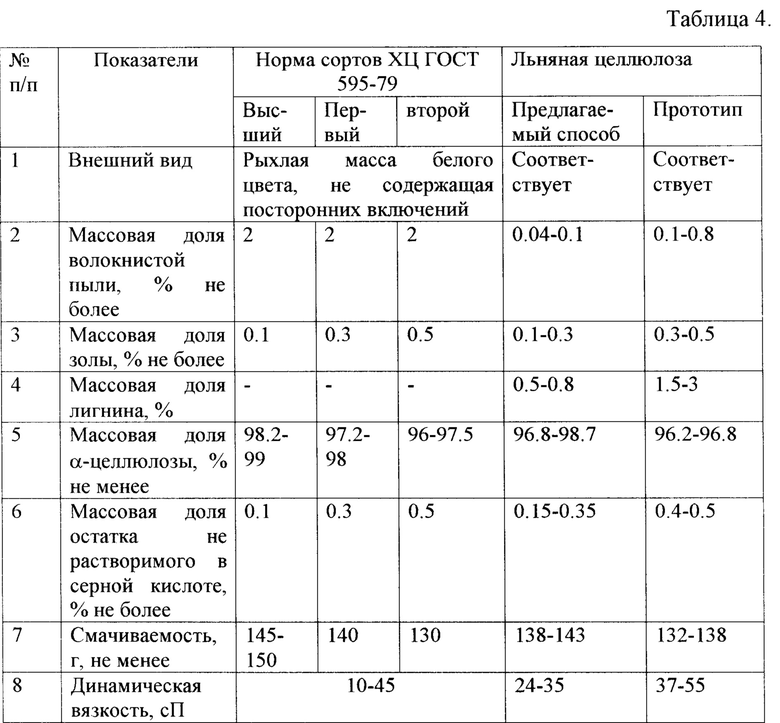

Результаты приведены в таблице 4, в которой для сравнения также представлены аналогичные показатели льняной целлюлозы, полученной по способу прототипу, и показатели хлопковой целлюлозы, используемой для производства сложных эфиров в соответствии с ХЦ ГОСТ 595-79.

Из данных таблицы 4 видно, что массовая доля α-целлюлозы (%) увеличилась по сравнению с прототипом и соответствует первому и высшему сорту хлопковой целлюлозы; массовая доля остатка не растворимого в серной кислоте (%) существенно ниже по сравнению с прототипом и соответствует первому и высшему сорту хлопковой целлюлозы; смачиваемость целлюлозы (г) существенно выше по сравнению с прототипом и соответствует первому сорту хлопковой целлюлозы; массовая доля волокнистой пыли (%) существенно снизилась по сравнению с прототипом, в то время как в случае хлопковой целлюлозы показатель не варьируется и имеет довольно высокое предельное значение, что обусловлено особенностью хлопкового сырья: снижение прочности элементарных волоконец, уменьшение их размеров в результате химических обработок; массовая доля золы (%) снижена в два раза по сравнению с прототипом и соответствует первому сорту хлопковой целлюлозы; динамическая вязкость целлюлозы, полученной по предлагаемому способу, соответствует аналогичному показателю хлопковой целлюлозы высшего сорта.

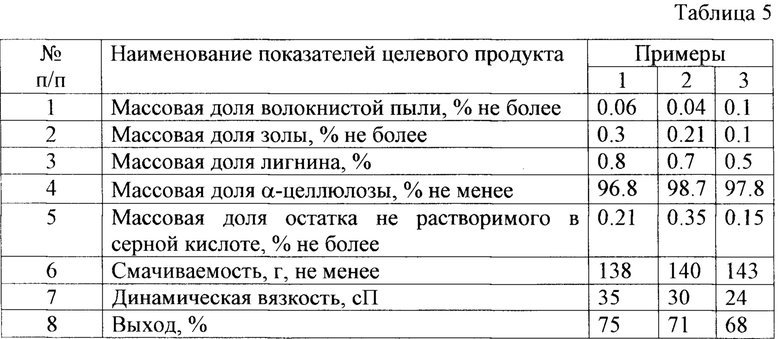

Показатели целевого продукта по примерам конкретного выполнения предлагаемого способа представлены в таблице 5.

Предлагаемый способ обеспечивает получение качественной химически чистой целлюлозы с улучшенными относительно прототипа показателями: минимально низкое содержание лигнина, золы, волокнистой пыли, более высокие показатели смачиваемости и содержания α-целлюлозы, удовлетворительные показатели средней степени полимеризации, повышение экономичности процесса, экологической безопасности. Полученная целлюлоза может быть использована для химической переработки.

Изобретение позволяет:

- повысить экономичность процесса за счет утилизации целлюлозосодержащего короткого льняного волокна в качестве сырья, снизить расход технологической воды для промывок, исключить использование дорогостоящих импортных препаратов, а именно поверхностно-активных веществ, натрий карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы или гидроксипропилцеллюлозы, а также снизить энергозатраты, обусловленные уменьшением температурно-временных параметров процесса;

- получить качественную химически чистую целлюлозу с улучшенными относительно прототипа показателями: минимально низкое содержание лигнина, золы, волокнистой пыли, более высокие показатели смачиваемости и содержания α-целлюлозы, удовлетворительные показатели средней степени полимеризации, целлюлоза может быть использована для производства сложных эфиров целлюлозы различного назначения;

- повысить экологическую безопасность процесса вследствие исключения поверхностно-активных веществ, уксусной кислоты и использования безопасных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ ПЕНЬКИ | 2023 |

|

RU2811694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ВОЛОКНА | 2007 |

|

RU2353626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНОВОЛОКНА | 2013 |

|

RU2554589C2 |

| Целлюлозный продукт с содержанием альфа-целлюлозы 98,5% и выше и промышленный способ его получения | 2017 |

|

RU2703250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2578586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347862C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337197C1 |

Изобретение относится к получению волокнистой льняной целлюлозы. Предложен способ, включающий обработку короткого льняного волокна, содержащего 1-5% костры, водными растворами (г/л): 0,1-15 азотной кислоты, затем раствором с 1-15 гидроксида натрия и 0,1-1 гидротропного вещества, окислительно-гидролитическую обработку ведут щелочным раствором перекиси водорода, содержащим 1-10 гидроксида натрия, 1,2-2,4 пероксида водорода и 0,1-1,5 стабилизатора пероксида водорода, затем 0,5-5,0 азотной кислотой, – с последующей промывкой водой, отжимом, рыхлением и сушкой. Технический результат – улучшение качества получаемой волокнистой целлюлозы, а также повышение экологической безопасности и повышение экономичности процесса за счет использования безопасных веществ и отходов переработки лубяных волокон в качестве сырья. 5 табл., 3 пр.

Способ получения волокнистой целлюлозы из короткого льняного волокна, заключающийся в обработке водным раствором кислоты, обработке водным раствором гидроксида натрия, окислительно-гидролитической обработке, обработке водным раствором кислоты, промывке, отжиме, рыхлении, сушке, отличающийся тем, что в качестве сырья используют короткое льняное волокно, содержащее 1-5% костры, химическую обработку сырья ведут при температуре 75-95°С в водном растворе азотной кислоты с концентрацией 0.1-15 г/л в течение 10-30 мин, щелочную обработку ведут при температуре 75-90°С в водном растворе, содержащем 1-15 г/л гидроксида натрия и 0.1-1.0 г/л гидротропного вещества в течение 15-45 мин, окислительно-гидролитическую обработку ведут при температуре 80-85°С в водном щелочном растворе пероксида водорода, содержащем 1-10 г/л гидроксида натрия, 1.2-2.4 в пересчете на активный кислород пероксида водорода, 0.1-1.5 г/л стабилизатора пероксида водорода, в течение 20-60 мин, кислотную обработку ведут при температуре 10-25°С в водном растворе азотной кислоты с концентрацией 0.5-5.0 г/л в течение 10-20 мин, промывку водой ведут при температуре 10-25°С в течение 5-20 мин.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНА-МЕЖЕУМКА ДЛЯ БУМАЖНОЙ ПРОМЫШЛЕННОСТИ | 2014 |

|

RU2566275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ВОЛОКНА | 2007 |

|

RU2353626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ НЕДРЕВЕСНОГО РАСТИТЕЛЬНОГО СЫРЬЯ С СОДЕРЖАНИЕМ НАТИВНОЙ ЦЕЛЛЮЛОЗЫ НЕ БОЛЕЕ 50% И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2448118C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЧИЩЕННОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНОВОЛОКНА | 2016 |

|

RU2637015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОЙ ЦЕЛЛЮЛОЗЫ ИЗ ЛЬНОВОЛОКНА | 2013 |

|

RU2554589C2 |

| CN 0107075799 A, 18.08.2017. | |||

Авторы

Даты

2023-05-16—Публикация

2022-06-24—Подача