Изобретение относится к машиностроению и может быть использовано для упрочнения самоуплотняющихся конических резьб, работающих при больших контактных нагрузках, в том числе в нефтяной, горнодобывающей промышленности, например, при закалке резьбовых соединений бурильных труб для бурения скважин различного назначения.

Известен способ закалки элементов конического резьбового соединения бурильной колонны, с применением источника лазерного излучения, фокусирующей линзы и поворотного зеркала, путем относительного вращения закаливаемого элемента и поворотного зеркала, а также перемещения поворотного зеркала параллельно оси резьбы элемента на величину шага резьбы за один оборот элемента, при этом лазерный луч направляют на закаливаемую поверхность перпендикулярно оси резьбы [1].

Данное техническое решение позволяет осуществлять закалку элементов конических резьбовых соединений.

Однако при применении данного способа невозможно обеспечить постоянного диаметра пучка лазерного излучения вследствие изменения расстояния между обрабатываемой конической поверхностью упрочняемого слоя и фокусирующей линзой. Это ведет к изменению плотности мощности излучения.

Известен также способ закалки элементов конического резьбового соединения источником лазерного излучения путем вращения элемента с одновременным перемещением оптической оси источника лазерного излучения вдоль профиля резьбы на величину шага резьбы за один оборот элемента, при котором перемещение источника лазерного излучения производят параллельно образующей конуса резьбы [2].

Данный способ позволяет обеспечить постоянный диаметр пучка лазерного излучения, однако он неудобен, например, при закалке муфт конического резьбового соединения, так как при этом способе контроль за положением рабочей головки, размещенной внутри муфты, затруднен.

Результат, для достижения которого направлено данное техническое решение, заключается в упрощении процесса закаливания при одновременном обеспечении постоянного диаметра пучка лазерного излучения, воздействующего на закаливаемую поверхность.

Указанный результат достигается за счет того, что в способе закалки элементов (ниппеля и муфты) конического резьбового соединения бурильной с применением источника лазерного излучения, фокусирующей линзы и поворотного зеркала, путем относительного вращения закаливаемого элемента и поворотного зеркала, а также перемещения поворотного зеркала параллельно оси резьбы элемента на величину шага резьбы за один оборот элемента, при этом лазерный луч направляют на закаливаемую поверхность перпендикулярно оси резьбы, одновременно производят перемещение фокусирующей линзы в сторону движения поворотного зеркала на величину А=L(1-cos(J)), где: L - величина перемещения поворотного зеркала, J - угол уклона резьбы.

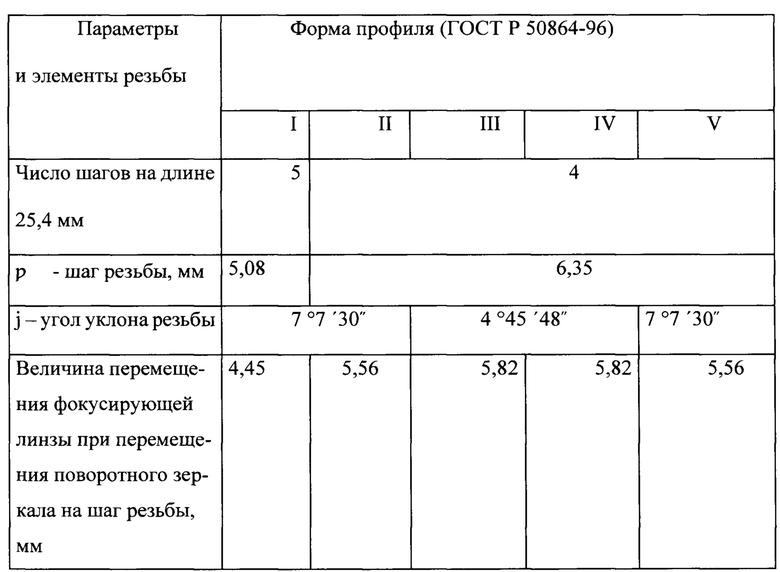

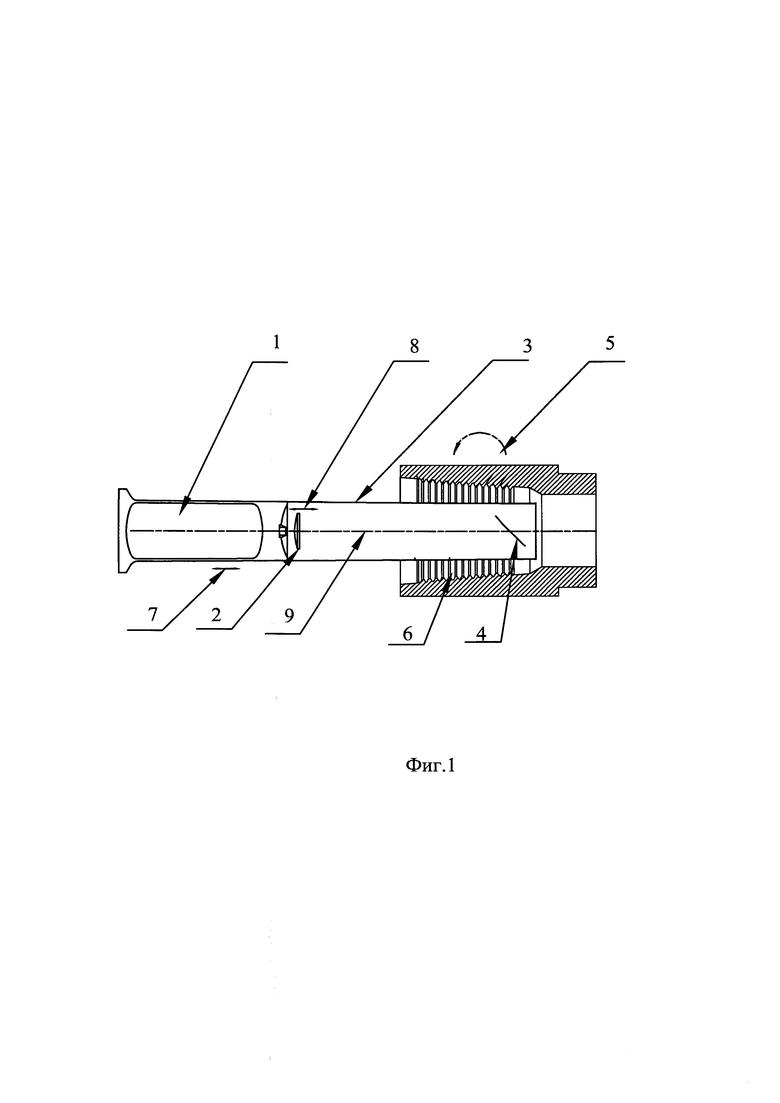

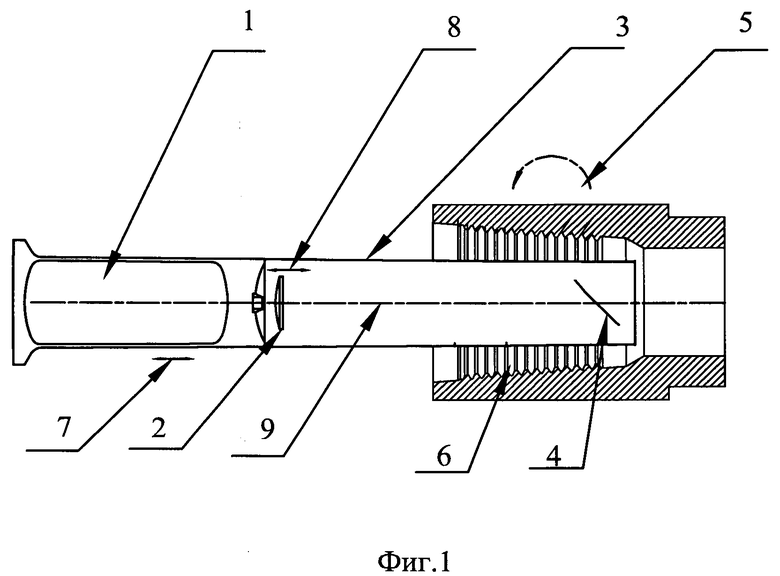

Пример выполнения, заявляемых технических решений, поясняется чертежами, где на фиг. 1 показано устройство для закалки конической резьбы бурильной колонн, на фиг. 2 схема, поясняющая осуществление указанного способа.

Устройство для закалки элементов конического резьбового соединения бурильной колонны содержит источник лазерного излучения 1, фокусирующую линзу 2, рабочую головку 3 с поворотным зеркалом 4, устройство вращения 5 закаливаемого элемента 6. приводы 7, 8 перемещения поворотного зеркала 4 и фокусирующей линзы 3 параллельно оси 9 резьбы элемента.

Способ закалки элементов конического резьбового соединения бурильной колонны заключается в следующем.

Ось луча 10, отраженного от поворотного зеркала 4, направляют параллельно оси резьбы элемента в центр 11 боковой стороны 12 резьбы 13 закаливаемого элемента 6.

Производят вращение закаливаемого элемента 6 и перемещение поворотного зеркала 4 параллельно оси 9 резьбы элемента на величину шага  резьбы за один оборот.

резьбы за один оборот.

Одновременно производят перемещение фокусирующей линзы 2 в сторону движения поворотного зеркала 4 на величину А=L(1-cos(J)) где: L - величина перемещения поворотного зеркала, J - угол уклона резьбы.

При этом, как видно из фиг.2 расстояние, пройденное фокусирующей линзой меньше на величину В=Lcos(J), и расстояние от фокусирующей линзы до закаливаемой поверхности поддерживается постоянным (то есть ОК+КМ=О''К''+К''М''), что позволяет поддерживать постоянным диаметр пучка лазерного излучения, воздействующего на закаливаемую поверхность при перемещении поворотного зеркала параллельно оси закаливаемого элемента.

Это в свою очередь позволит закаливать только заданный участок боковой стороны резьбы, исключая закалку канавок и площадок выступов резьбы, которое ведет к повышению хрупкости этих участков и вероятности образования трещин в теле бурильных замков [5]. Одновременно это позволит упростить контроль за положением зеркала относительно закаливаемого элемента.

Пример выполнения способа

При закалке ниппельного элемента конического резьбового соединения бурильной колонны 3-122 по ГОСТ Р 50864-96, имеющего IV форму профиля, в соответствии с таблицей 3 и рис. 4 указанного ГОСТ, имеет длину полного профиля 98,1 мм.

С учетом рекомендаций, полученных в результате эксплуатации резьбовых соединений бурильных колонны и приведенных в источнике [5], во избежание трещинообразования и повышенной хрупкости элементов конических резьбовых соединений, не подлежат закалке крайние витки резьбы. Учитывая, что шаг резьбы ниппельного элемента равен 6,35 мм., длина закаливаемого участка резьбы равна 85, 4 мм.

Перемещение фокусирующей линзы в сторону движения поворотного зеркала в процессе закалки А=85,4(1-cos(4°45'48''))=78,2 мм.

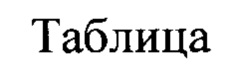

Значения величин перемещения фокусирующей линзы при перемещении поворотного зеркала на шаг резьбы для всех форм профилей резьбы элементов конического резьбового соединения в соответствии с ГОСТ Р 50864-96 приведены в таблице.

Таким образом данное техническое решение позволит:

• упростить контроль за положения зеркала относительно закаливаемого элемента (особенно внутри муфты), а следовательно, и упрощением работ по закалке элемента.

• увеличить надежность и долговечность резьбового соединения за счет возможности поддержания постоянным диаметра пучка лазерного излучения, воздействующего на закаливаемую поверхность.

Источники информации

1. Патент РФ №2241765, МПК C21D 1/09, 2003

2. Патент РФ №2759200, МПК C21D 1/09, 2021

3. ГОСТ Р 50864-96 Резьба коническая замковая для элементов бурильных колонн. Профиль, размеры, технические требования, Госстандарт России, Москва, 97

4. ГОСТ 11708-82 (СТ СЭВ 2631-80) Резьба термины и определения, Государственный комитет СССР по стандартам, Москва

5. «Трубы бурильные, руководство по эксплуатации», Общество с Ограниченной Ответственностью «Научно-исследовательский институт разработки и эксплуатации нефтепромысловых труб», 2019, https://www.tmk-group.ru/media_ru/files/87/Rukovodstvo_po_ekspluatacii._Truby_obsadnye_2019.pdf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки элементов конического резьбового соединения источником лазерного излучения (варианты) | 2021 |

|

RU2759200C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2010 |

|

RU2466840C2 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ КОЛЬЦЕВЫМ ПУЧКОМ | 1990 |

|

RU2068328C1 |

| СПОСОБ УДАЛЕНИЯ РАДИОАКТИВНОЙ ПЛЕНКИ С ПОВЕРХНОСТЕЙ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212067C1 |

| СКВАЖИННАЯ ЛАЗЕРНАЯ СИСТЕМА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2022 |

|

RU2826033C2 |

| УСТРОЙСТВО ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2413265C2 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241767C1 |

| СПОСОБ НАКАЧКИ ФОТОДИССОЦИОННОГО ГЕНЕРАТОРА, ФОТОДИССОЦИОННЫЙ ГЕНЕРАТОР, СПОСОБ ЮСТИРОВКИ ФОТОДИССОЦИОННОГО ГЕНЕРАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ЛАЗЕРНАЯ СИСТЕМА НА ОСНОВЕ ФОТОДИССОЦИОННЫХ ГЕНЕРАТОРОВ, СПОСОБ УПРАВЛЕНИЯ ЛАЗЕРНОЙ СИСТЕМОЙ НА ОСНОВЕ ФОТОДИССОЦИОННЫХ ГЕНЕРАТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2286631C1 |

Изобретение относится к машиностроению и может быть использовано для упрочнения самоуплотняющихся конических резьб, работающих при больших контактных нагрузках, в том числе в нефтяной, горнодобывающей отраслях промышленности, например, при закалке резьбовых соединений бурильных труб для бурения скважин различного назначения. Способ закалки элементов конического резьбового соединения бурильной колонны посредством источника лазерного излучения, фокусирующей линзы и поворотного зеркала включает относительное вращение закаливаемого элемента и поворотного зеркала, а также перемещение поворотного зеркала параллельно оси резьбы элемента на величину шага резьбы за один оборот элемента, при этом лазерный луч направляют на закаливаемую поверхность перпендикулярно оси резьбы, согласно изобретению одновременно производят перемещение фокусирующей линзы в сторону движения поворотного зеркала на величину А, при этом A=L(1-cos(J)), где: L - величина перемещения поворотного зеркала; J - угол уклона резьбы. Технический результат заключается в упрощении работ по закалке элемента, а также в увеличении надежности и долговечности резьбового соединения за счет возможности поддержания постоянным диаметра пучка лазерного излучения, воздействующего на закаливаемую поверхность. 2 ил., 1 табл., 1 пр.

Способ закалки элементов конического резьбового соединения бурильной колонны посредством источника лазерного излучения, фокусирующей линзы и поворотного зеркала, включающий относительное вращение закаливаемого элемента и поворотного зеркала, а также перемещение поворотного зеркала параллельно оси резьбы элемента на величину шага резьбы за один оборот элемента, при этом лазерный луч направляют на закаливаемую поверхность перпендикулярно оси резьбы, отличающийся тем, что одновременно производят перемещение фокусирующей линзы в сторону движения поворотного зеркала на величину А, при этом

A=L(1-cos(J)),

где: L - величина перемещения поворотного зеркала;

J - угол уклона резьбы.

| Способ закалки элементов конического резьбового соединения источником лазерного излучения (варианты) | 2021 |

|

RU2759200C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2599466C2 |

| SU 1360205 A1, 20.07.1999 | |||

| US 5313042 A1, 17.05.1994. | |||

Авторы

Даты

2023-05-17—Публикация

2022-08-10—Подача