Изобретение относится к машиностроению и может быть использовано для упрочнения самоуплотняющихся конических резьб, работающих при больших контактных нагрузках, в том числе в нефтяной, горнодобывающей промышленности, например, при закалке резьбовых соединений бурильных труб для бурения скважин различного назначения.

Известен способ закалки элементов конического резьбового соединения источником лазерного излучения путем вращения элемента с одновременным перемещением оптической оси источника лазерного излучения вдоль профиля резьбы на величину шага резьбы за один оборот элемента [1].

Данное техническое решение позволяет осуществлять закалку элементов конических резьбовых соединений.

Однако при применении данного способа невозможно обеспечить постоянного пятна нагрева лазерного луча вследствие изменения расстояния между обрабатываемой конической поверхностью упрочняемого слоя и фокусирующей линзой. Это ведет к изменению плотности мощности излучения.

При вращении элемента с постоянной скоростью время воздействия лазерного луча на резьбовой выступ конического соединения изменяется ввиду изменения его диаметра при перемещении луча вдоль профиля резьбы, что ведет к изменения глубины закаливания слоя и искажению профиля резьбы, что отрицательно сказывается на надежности резьбового соединения.

Результат, для достижения которого направлено данное техническое решение, заключается в сохранении точности геометрии резьбового соединения при повышении его надежности.

Указанный результат достигается в первом варианте за счет того, что в способе закалки элементов конического резьбового соединения источником лазерного излучения путем вращения элемента с одновременным перемещением оптической оси источника лазерного излучения вдоль профиля резьбы на величину шага резьбы за один оборот элемента, перемещение источника лазерного излучения производят параллельно образующей конуса резьбы, изменяя частоту вращения элемента пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого или меньшего основания.

Указанный результат достигается во втором варианте за счет того, что в способе закалки элементов конического резьбового соединения источником лазерного излучения путем вращения элемента с одновременным перемещением оптической оси источника лазерного излучения вдоль профиля резьбы на величину шага резьбы за один оборот элемента, перемещение источника лазерного излучения производят параллельно образующей конуса резьбы, увеличивая или уменьшая интенсивность лазерного излучения, пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого или меньшего основания.

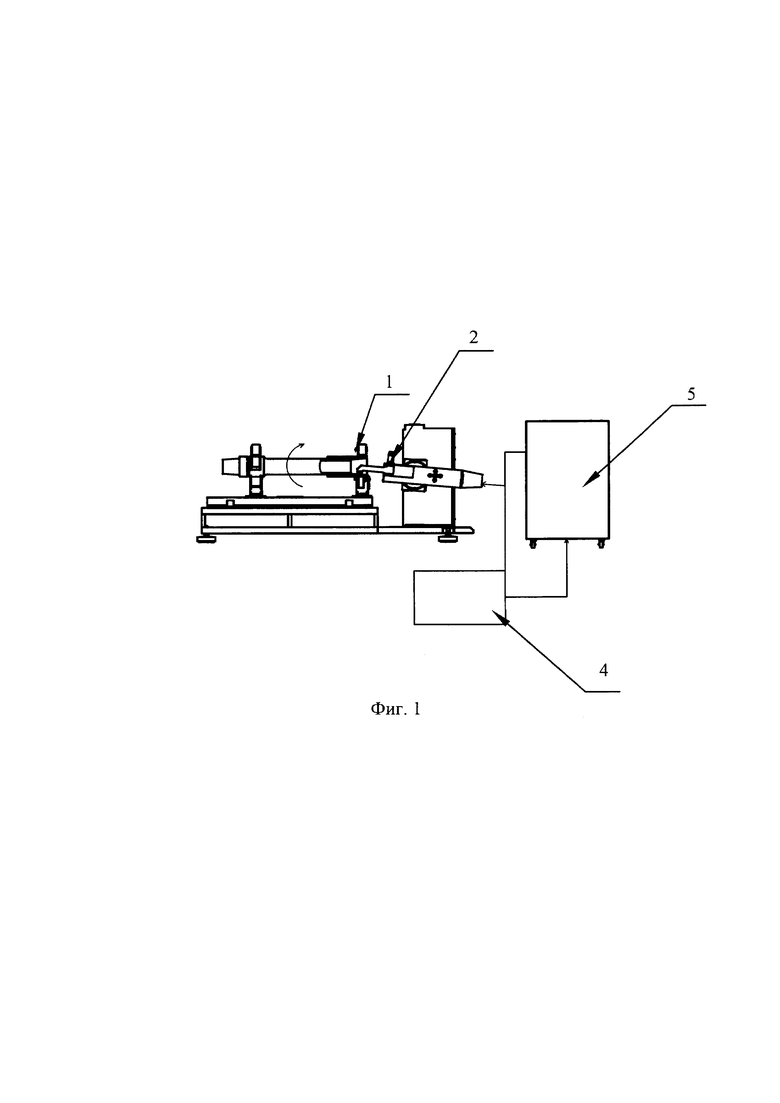

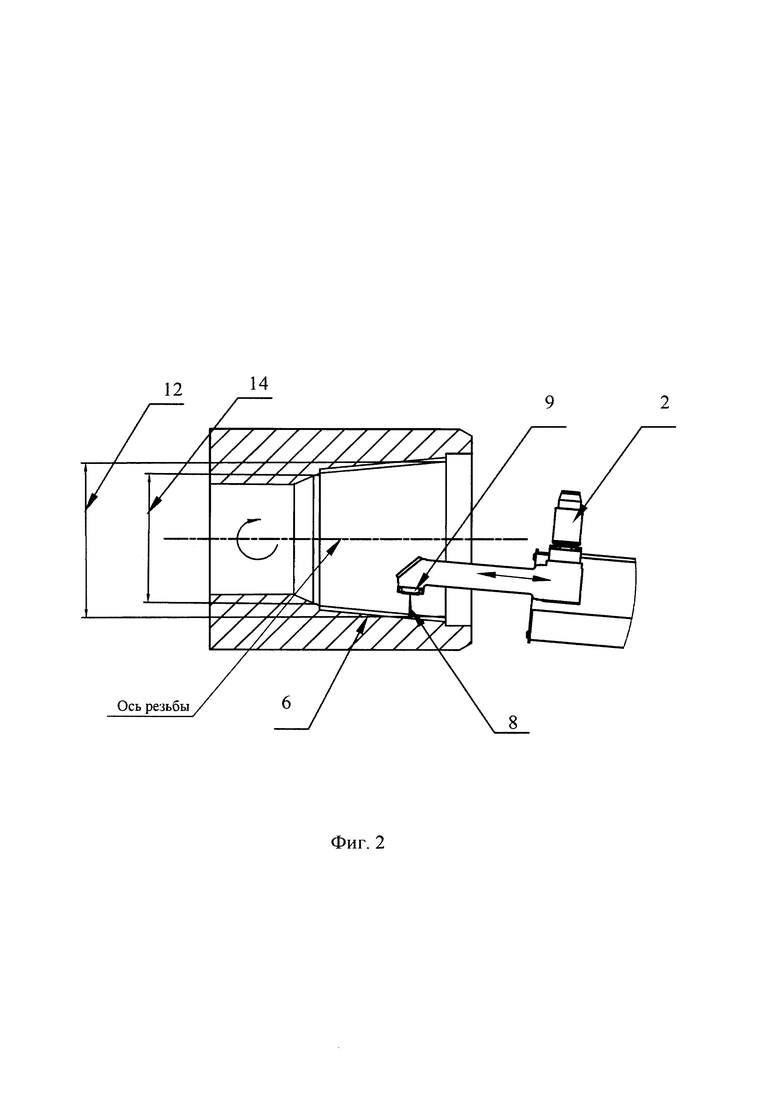

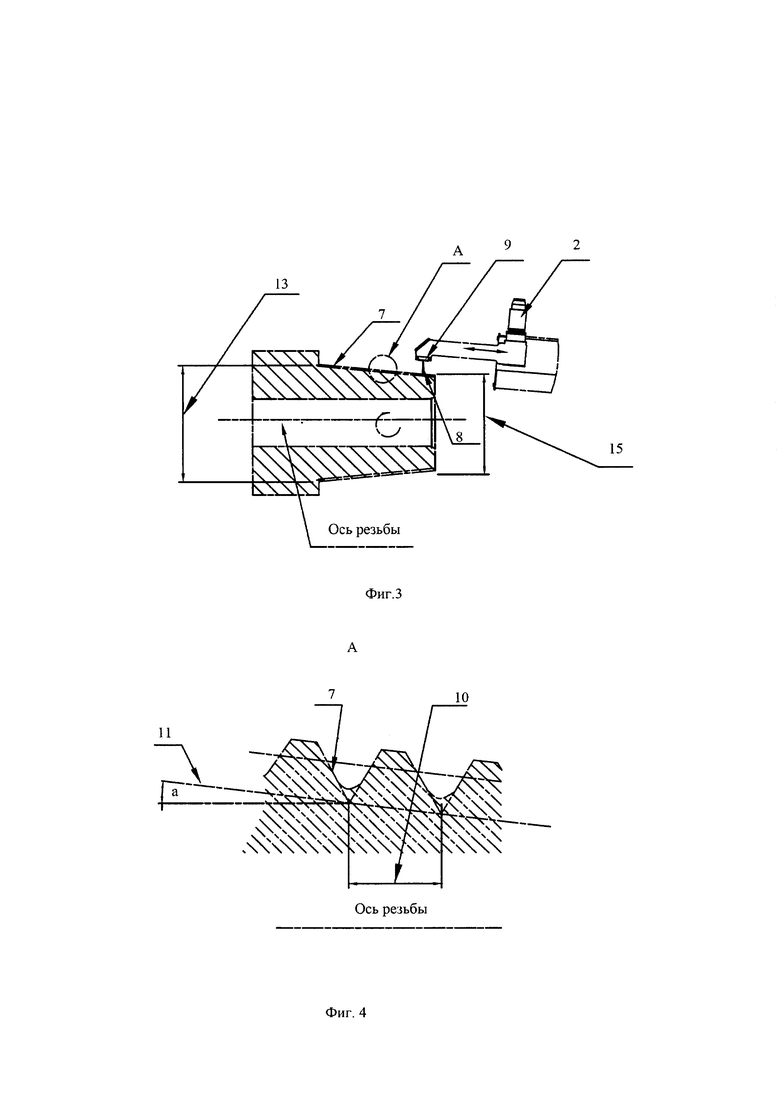

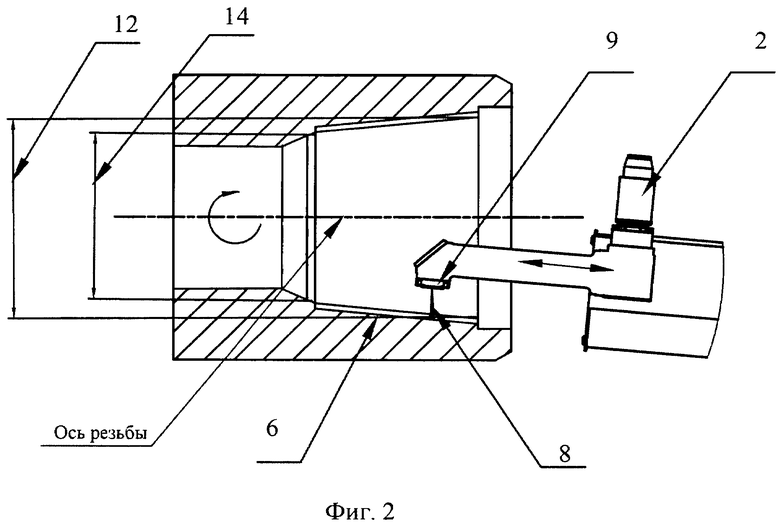

Пример выполнения, заявляемых технических решений, поясняется чертежами, где на фиг. 1 показано устройство для закалки конической резьбы бурильной колонн, на фиг. 2 и 3 процесс закалки соответственно муфтового и ниппельного элементов, на фиг. 4 - место А.

Устройство для закалки конической резьбы бурильной колонн включает в себя вращательно-зажимной механизм 1, лазерно-оптическое устройство 2 с фокусирующей линзой 3, координатного устройства позиционирования фокусирующей линзы 4 и системы управления лазером лазерно-оптического устройства 5.

При осуществлении закалки производят вращение закаливаемого элемента 6, 7 с одновременным перемещением оптической оси 8 источника 9 лазерного излучения вдоль профиля резьбы на величину шага 10 резьбы за один оборот элемента.

Перемещение источника лазерного излучения производят параллельно образующей 11 конуса резьбы, увеличивая или уменьшая интенсивность лазерного излучения, или частоту вращения элемента пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого 12, 13 или меньшего 14, 15 основания.

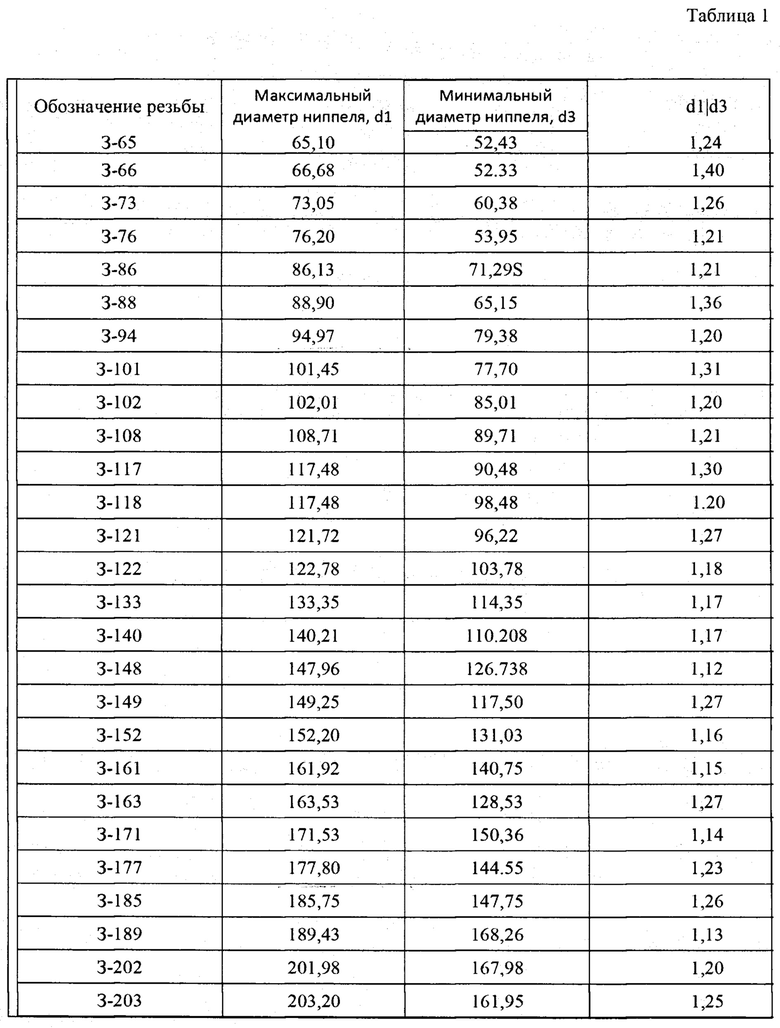

Отношения большего и меньшего оснований ниппеля для конических резьб бурильных колонн различных диаметров, выполненных в соответствии с ГОСТ Р 50864-96 [2] приведены в таблице 1.

При применении данного способа обеспечивается постоянный размер пятна нагрева лазерного луча вследствие постоянства расстояния между обрабатываемой поверхностью упрочняемого слоя и фокусирующей линзой, что ведет к постоянству плотности мощности излучения.

В случае использования 1 варианта выполнения способа при вращении элемента с изменяемой скоростью время экспозиции лазерного луча на резьбовой выступ элемента конического соединения остается постоянной при перемещении луча вдоль профиля резьбы, что ведет к неизменности глубины закаливанию слоя и исключает искажения профиля резьбы, что положительно сказывается на сохранении геометрии и следовательно надежности резьбового соединения.

В случае использования второго варианта выполнения способа при вращении элемента с постоянной скоростью время воздействия (экспозиции) лазерного луча на резьбовой выступ конического соединения изменяется при перемещении луча вдоль профиля резьбы, однако при этом производят изменение плотности мощности лазерного излучения, увеличивая или уменьшая плотность мощности лазерного излучения элемента пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого или меньшего основания. что также ведет к постоянству глубины закаливания слоя и исключает искажения профиля резьбы, что положительно сказывается на сохранении геометрии и следовательно надежности резьбового соединения.

Таким образом данное техническое решение позволит:

• повысить точность геометрии резьбового соединения

• увеличить надежность и долговечность резбового соединения.

Источники информации

1. Патент РФ №2241765, МПК C21D 1/09, 2003

2. ГОСТ Р 50864-96 Резьба коническая замковая для элементов бурильных колонн. Профиль, размеры, технические требования, Госстандарт России, Москва, 97

3. ГОСТ 11708-82 (СТ СЭВ 2631-80) Резьба термины и определения, Государственный комитет СССР по стандартам, Москва

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки элементов конического резьбового соединения источником лазерного излучения | 2022 |

|

RU2796168C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2599466C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241767C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЗЬБЫ | 2013 |

|

RU2545473C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С УПРАВЛЕНИЕМ ПОЛОЖЕНИЕМ ОПТИЧЕСКОЙ ОСИ ЛАЗЕРА ОТНОСИТЕЛЬНО ПОТОКА ЗАЩИТНОГО ГАЗА, ВКЛЮЧАЯ УСТАНОВКУ И КОМПЬЮТЕРНУЮ ПРОГРАММУ ДЛЯ РЕАЛИЗАЦИИ УПОМЯНУТОГО СПОСОБА | 2017 |

|

RU2750781C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2006 |

|

RU2311610C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЗЬБЫ | 2013 |

|

RU2554244C1 |

| СКОРОСТНОЙ ЯДЕРНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2225948C2 |

Изобретение относится к способам закалки элементов конического резьбового соединения источником лазерного излучения путем вращения элемента с одновременным перемещением оптической оси источника лазерного излучения вдоль профиля резьбы на величину шага резьбы за один оборот элемента. Способ включает: перемещение источника лазерного излучения производят параллельно образующей 11 конуса резьбы, увеличивая или уменьшая частоту вращения элемента пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого 12, 13 или меньшего 14, 15 основания. Способ включает: перемещение источника лазерного излучения производят параллельно образующей 11 конуса резьбы, увеличивая или уменьшая плотность мощности лазерного излучения пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого 12, 13 или меньшего 14, 15 основания. Технический результат заключается в обеспечении постоянного размера пятна нагрева лазерного луча вследствие постоянства расстояния между обрабатываемой конической поверхностью упрочняемого слоя и фокусирующей линзой, что ведет к постоянству плотности мощности излучения для обеспечения сохранения геометрии резьбового соединения и увеличению его надежности и долговечности. 2 н.п. ф-лы, 4 ил., 1 табл.

1. Способ закалки элементов конического резьбового соединения источником лазерного излучения путем вращения элемента с одновременным перемещением оптической оси источника лазерного излучения вдоль профиля резьбы на величину шага резьбы за один оборот элемента, отличающийся тем, что перемещение источника лазерного излучения производят параллельно образующей конуса резьбы, увеличивая или уменьшая частоту вращения элемента пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого или меньшего основания.

2. Способ закалки элементов конического резьбового соединения источником лазерного излучения путем вращения элемента с одновременным перемещением оптической оси источника лазерного излучения вдоль профиля резьбы на величину шага резьбы за один оборот элемента, отличающийся тем, что перемещение источника лазерного излучения производят параллельно образующей конуса резьбы, увеличивая или уменьшая плотность мощности лазерного излучения пропорционально изменению текущего диаметра конуса резьбы соответственно относительно диаметра его большого или меньшего основания.

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241767C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2599466C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЗЬБЫ | 2013 |

|

RU2554244C1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

| JP 4293715 A, 19.10.1992 | |||

| JP 59208022 A, 26.11.1984. | |||

Авторы

Даты

2021-11-10—Публикация

2021-02-01—Подача