Изобретение относится к области поверхностного упрочнения деталей машин и механизмов с помощью лазерной обработки и может быть применено в машиностроении, в частности, для упрочнения резьбовых соединений труб и соединительных муфт.

Упрочнение методом лазерной поверхностной обработки низколегированных сталей приводит к появлению в поверхностном слое мартенситной структуры, обладающей высокой твердостью, но пониженными пластическими свойствами. Резьбовые соединения испытывают при работе как осевые растягивающие нагрузки, так и периодически подвержены циклическим нагрузкам на изгиб с кручением. Как известно из литературы, наличие упрочненного слоя с мартенситной структурой в резьбовой канавке, которая является местом концентрации напряжений, приводит к охрупчиванию резьбовых соединений труб и соединительных муфт, что равносильно появлению острого надреза на поверхности упрочняемой детали.

Известен «Способ лазерной обработки резьбовых соединений», RU 02241766 С1 20041210, в котором регулируют дозу поглощаемой поверхностью выступов и впадин энергии. Способ позволяет повысить качество закаленного слоя за счет выравнивания его глубины при расширении диапазона использования лазерной технологии для обработки резьбовых поверхностей. Однако упрочнение этим способом приводит к упрочнению впадин, что ухудшает механические свойства самого резьбового соединения.

Известен «Способ обработки резьбового соединения», RU 02047661 19951110, в котором для защиты резьбовых соединений от коррозионо-усталостного разрушения резьбовые элементы подвергают дополнительной лазерной обработке поверхности выступов резьбы обоих резьбовых элементов резьбового соединения на режимах, отличных от обработки резьбовой канавки, в результате чего на обработанной поверхности выступов резьбы формируется слой с гетерогенными электрохимическими свойствами и обеспечивается протекторная защита концентраторов напряжений. Однако этот способ приводит к упрочнению слоя резьбового соединения, лежащего в резьбовой канавке между выступами резьбы, что не может отрицательно сказаться на общих механических свойствах резьбового соединения.

Наиболее близким способом упрочнения резьбовых соединений является способ лазерной обработки конической резьбовой поверхности RU 02241765 С2 20041210, согласно изобретению, способ включает в себя формирование пятна нагрева лазерным лучом на дне резьбовой канавки, перемещение луча вдоль образующей резьбовой поверхности и ее вращение относительно продольной оси. Способ предусматривает совмещение центра пятна нагрева с серединой резьбовой канавки, выбор его диаметра, равным шагу резьбы, и перемещение луча на величину, равную шагу резьбы за один оборот вращения обрабатываемой поверхности, а вращение обрабатываемой поверхности с оптической системой осуществляют путем механической связи оптической системы с резьбовой поверхностью изделия.

Однако применение данной схемы лазерной обработки приведет к появлению слоя с закалочной мартенситной структурой, обладающей высокой хрупкостью в области резьбовых канавок, представляющих собой концентрацию напряжений в резьбе, чем существенно ослабляет механическую прочность резьбового соединения.

Техническим результатом предлагаемого изобретения является повышение механической прочности резьбового соединения за счет устранения слоя в резьбовой канавке с закалочной структурой, обладающей высокой хрупкостью и, как следствие, к снижению работоспособности резьбового соединения.

Поставленный технический результат достигается за счет того, что в способе поверхностного упрочнения резьбовых соединений из низколегированных сталей, включающем обработку поверхности резьбового соединения лазерным лучом путем формирования пятна нагрева лазерного луча диаметром, равным шагу резьбы, и перемещения луча вдоль образующей резьбовой поверхности при ее вращении относительно продольной оси, при этом лазерный луч за один оборот вращения резьбовой поверхности, связанной с оптической системой лазерного луча, перемещают ее на величину, равную шагу резьбы, согласно изобретению, перед лазерной обработкой производят чернение обрабатываемой резьбовой поверхности за исключением зон, прилегающих к вершине резьбы и резьбовой канавки на величину не менее 10% от длины боковой поверхности резьбы, формирование пятна нагрева осуществляют на боковой поверхности резьбы, а лазерную обработку поверхности ведут под углом, на 2-3° превышающим угол наклона резьбовой поверхности относительно оси вращения резьбового соединения.

Предлагаемый способ позволит решить проблему лазерного упрочнения резьбовых соединений за счет того, что упрочнение резьбы производят лазерным лучом под углом на 2-3° больше угла наклона резьбовой поверхности относительно оси вращения резьбового соединения. При таком угле наклона лазерный луч не может попасть в резьбовую канавку, расположенную между выступами резьбы, т.к. резьбовая канавка будет находиться в теневой зоне от воздействия лазерных лучей, попадая в тень от впередистоящего выступа резьбы по ходу движения лазерного луча, исключая упрочнение металла резьбовой канавки.

Увеличение угла наклона лазерного луча более чем на 3° от угла наклона резьбовой поверхности относительно оси вращения резьбового соединения приводит к оплавлению верхней части резьбы за счет двойного отражения лазерного луча от противоположной боковой поверхности в вершину выступа обрабатываемой резьбы, а также к увеличению площади неупрочненной боковой поверхности выступа резьбы, что приведет к снижению работоспособности резьбового соединения.

Уменьшение угла наклона лазерного луча менее чем на 2° от угла наклона резьбовой поверхности относительно оси вращения резьбового соединения приведет к частичному упрочнению в резьбовой канавке, что приведет к созданию зоны охрупчивания и, как следствие, к снижению работоспособности резьбового соединения.

Чернение обрабатываемых поверхностей способствует увеличению поглощаемой способности материалов энергии облучения, что позволяет увеличить глубину упрочненного слоя.

Исключение чернения зон, прилегающих к вершине резьбы и резьбовой канавки на величину не менее 10% от длины боковой поверхности резьбы, необходимо для предотвращения оплавления вершины резьбы и предотвращения закалки резьбовой канавки за счет уменьшения поглощения энергии лазерного излучения нечерненых поверхностей этих зон.

Подобная схема позволит избежать образования мартенситной структуры в резьбовой канавке, что предотвратит хрупкое разрушение, т.к. упрочнению подвергают только боковые поверхности выступов резьбы, на которые падает основная нагрузка при контакте резьбовых поверхностей.

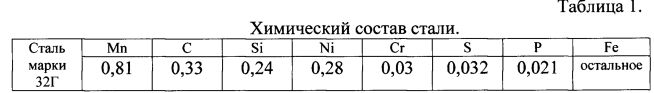

Пример конкретного выполнения способа. Для проверки эффективности предложенного способа упрочнения поверхности резьбовых соединений были изготовлены трубы из стали марки 32Г. Химический состав стали 32Г приведен в таблице 1.

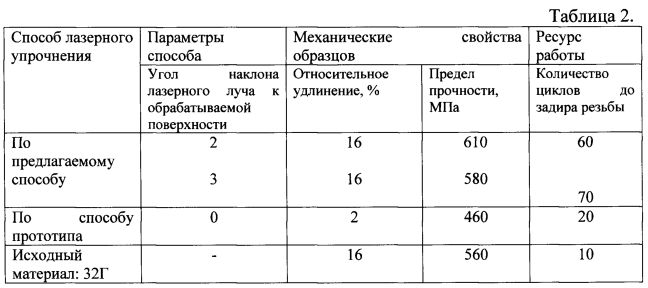

Из этой марки стали были изготовлены плоские образцы с надрезом, имитирующим профиль резьбового соединения для проведения сравнительных испытаний по способу прототипа и предложенному способу. Результаты испытаний приведены таблице 2.

Примечание:

1 Результаты механических испытаний усреднены по 3 образцам на точку.

2. Ресурс работы определяли по количеству свинчиваний и навинчиваний на резьбовое соединение неупрочненной муфты до появления трещин в резьбовой канавке, которая приводит к задирам или «закусысанию» резьбового соединения.

Как видно из таблицы, резьбовые соединения, упрочненные по предложенному способу, имеют ресурс работы, в 6-7 раз превышающий ресурс работы по прототипу за счет устранения зон охрупчивания в области резьбовой канавки, представляющих собой концентрацию напряжений в резьбе.

Из этой марки стали были изготовлены трубы с упрочненным резьбовым соединением.

Технико-экономическая эффективность от применения предложенного способа в сравнении с прототипом выразится в повышении работоспособности и надежности резьбовых соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЗЬБЫ | 2013 |

|

RU2554244C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЗЬБЫ | 2013 |

|

RU2545473C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНА И ЕГО СПЛАВОВ | 2000 |

|

RU2183692C2 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

| Устройство для лазерного термоупрочнения резьбы и способ лазерного термоупрочнения резьбы | 2022 |

|

RU2777831C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241766C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

Изобретение относится к области поверхностного упрочнения деталей машин и механизмов с помощью лазерной обработки и может быть применено в машиностроении, в частности, для упрочнения резьбовых соединений труб и соединительных муфт. Способ включает обработку поверхности резьбового соединения лазерным лучом путем формирования пятна нагрева лазерного луча диаметром, равным шагу резьбы, и перемещения луча вдоль образующей резьбовой поверхности при ее вращении относительно продольной оси. Лазерный луч за один оборот вращения резьбовой поверхности, механически связанной с оптической системой лазерного луча, перемещают на величину, равную шагу резьбы. Перед лазерной обработкой производят чернение обрабатываемой резьбовой поверхности за исключением зон, прилегающих к вершине резьбы и резьбовой канавки, на величину не менее 10% от длины боковой поверхности резьбы. Формирование пятна нагрева осуществляют на боковой поверхности резьбы, а лазерную обработку поверхности ведут под углом, на 2-3° превышающим угол наклона резьбовой поверхности относительно оси вращения резьбового соединения. Повышается механическая прочность резьбового соединения за счет устранения слоя с закалочной структурой, обладающей высокой хрупкостью. 2 табл.

Способ поверхностного упрочнения резьбовых соединений из низколегированных сталей, включающий обработку поверхности резьбового соединения лазерным лучом путем формирования пятна нагрева лазерного луча диаметром, равным шагу резьбы, и перемещения луча вдоль образующей резьбовой поверхности при ее вращении относительно продольной оси, при этом лазерный луч за один оборот вращения обрабатываемой резьбовой поверхности, связанной с оптической системой лазерного луча, перемещают на величину, равную шагу резьбы, отличающийся тем, что перед лазерной обработкой производят чернение обрабатываемой резьбовой поверхности за исключением зон, прилегающих к вершине резьбы и резьбовой канавки на величину не менее 10% от длины боковой поверхности резьбы, формирование пятна нагрева осуществляют на боковой поверхности резьбы, а лазерную обработку поверхности ведут под углом, на 2-3° превышающим угол наклона резьбовой поверхности относительно оси вращения резьбового соединения.

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241766C1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

| SU 1360205 A1, 27.09.1999 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ предотвращения испарения горячей нефти | 1985 |

|

SU1466990A1 |

Авторы

Даты

2016-10-10—Публикация

2014-11-28—Подача