Предлагаемый способ и инструмент относится к области машиностроения и может применяться для чистовой обработки сложнопрофильных поверхностей деталей, например зубчатых колес, из токопроводящих материалов.

Известен по книге Бердника В.В. «Шлифование токопроводящими кругами с наложением электрического поля», Киев: Виша школа, 1984 способ чистовой обработки (стр. 8), где при прямом ходе инструмента с удалением припуска анодом (прямая полярность) является обрабатываемая заготовка детали. А при правке инструмента используется обратный ход и обратная полярность (анод-инструмент), где полярность переключается на обратную. Эти действия используются последовательно (стр. 9-10), что значительно увеличивает время обработки, снижает экономические показатели применения инструмента для электроабразивной обработки заготовки детали. А наличие жидкой рабочей среды при обратном ходе вызывает неконтролируемое анодное растворение обработанной поверхности заготовки, что вызывает снижение стабильности процесса и точностных показателей обрабатываемого участка заготовки.

В качестве прототипа способа выбран способ по книге А.С. Янушкина и других «Комбинированная электроалмазная обработка инструментальных сталей», Братск: ГОУ ВПО «БрГУ», 2009. (стр. 10) способ комбинированной обработки заготовки детали вращающимися алмазными кругами на металлической связке с электрохимическим воздействием внешним постоянным током и подачей (стр. 179) токопроводящей жидкости в зону обработки через поры круга, что улучшает качество чистовой обработки детали. Там же (стр. 179) показано, что для чистовой обработки заготовки детали требуется строго определенная стабильная подача жидкости в зону обработки.

Недостатком известного способа является широкое изменение подачи в зону обработки заготовки детали рабочей жидкости при подаче ее поливом или через поры инструмента из-за произвольного расположения участков (или их отсутствия) каналов внутри инструмента для электроабразивной обработки, что не обеспечивает стабильную чистовую электроабразивную обработку, получение требуемой точности профиля и качества поверхностного слоя детали.

В качестве прототипа инструмента используется устройство по авторскому свидетельству №513823 (бюллетень №18, 1976), где с целью сохранения качества обрабатываемой поверхности заготовки детали при чистовой электроабразивной обработке заготовки детали с наложением электрического поля при электроалмазном удалении припуска путем локализации действия электролита оно содержит корпус с закрепленным в нем золотником со сквозным пазом для прохода жидкого электролита в зону обработки при подаче на деталь постоянного тока.

Недостатком устройства является отсутствие стабильности подачи жидкой рабочей среды вдоль зоны обработки, что вызывает неравномерность удаления припуска, утрату точности участка для обработки профиля детали при чистовой обработке, возможность снижения производительности, нарушения качества поверхностного слоя детали, отсутствие возможности правки инструмента за счет обратной полярности постоянного тока.

Техническим результатом, на достижение которого направлено изобретение, является повышение точности и качества чистовой обработки путем регулирования подачи жидкой рабочей среды в зону обработки при снижении расхода энергии и количества абразивной составляющей в инструменте для электроабразивной обработки.

Данный технический результат достигается тем, что в предлагаемом способе удаление припуска на чистовую обработку с заготовки детали осуществляют при прямом ходе металлоабразивного инструмента с регулируемой подачей в зону обработки жидкой рабочей среды путем ее подачи на участок начала зоны обработки заготовки детали через инструмент с постоянным расходом, а после удаления припуска полярность тока переключают на обратную и одновременно в зону обработки заготовки детали подают воздушную струю в направлении течения между металлоабразивным инструментом и зоной обработки заготовки детали жидкой рабочей среды под давлением выше давления рабочей среды, подаваемой через упомянутый инструмент, до прекращения ее вытекания из зоны обработки.

В предлагаемом металлоабразивном инструменте содержится корпус и золотник для регулирования подачи жидкой токопроводящей рабочей среды в зону обработки, при этом корпус выполнен из легкоплавкого токопроводящего сплава и имеет форму участка для обработки, обратную геометрии обрабатываемой детали, и равномерное металлоабразивное покрытие, в корпусе с покрытием выполнены равномерно расположенные сопряженные каналы постоянного сечения от золотника к наружной границе упомянутого покрытия с шагом на выходе из инструмента не более наименьшей длины зоны обработки заготовки детали, при этом на корпусе установлен насадок для подачи струи воздуха, выполненный с возможностью регулирования направления подаваемой струи воздуха на подаваемую через инструмент рабочую среду.

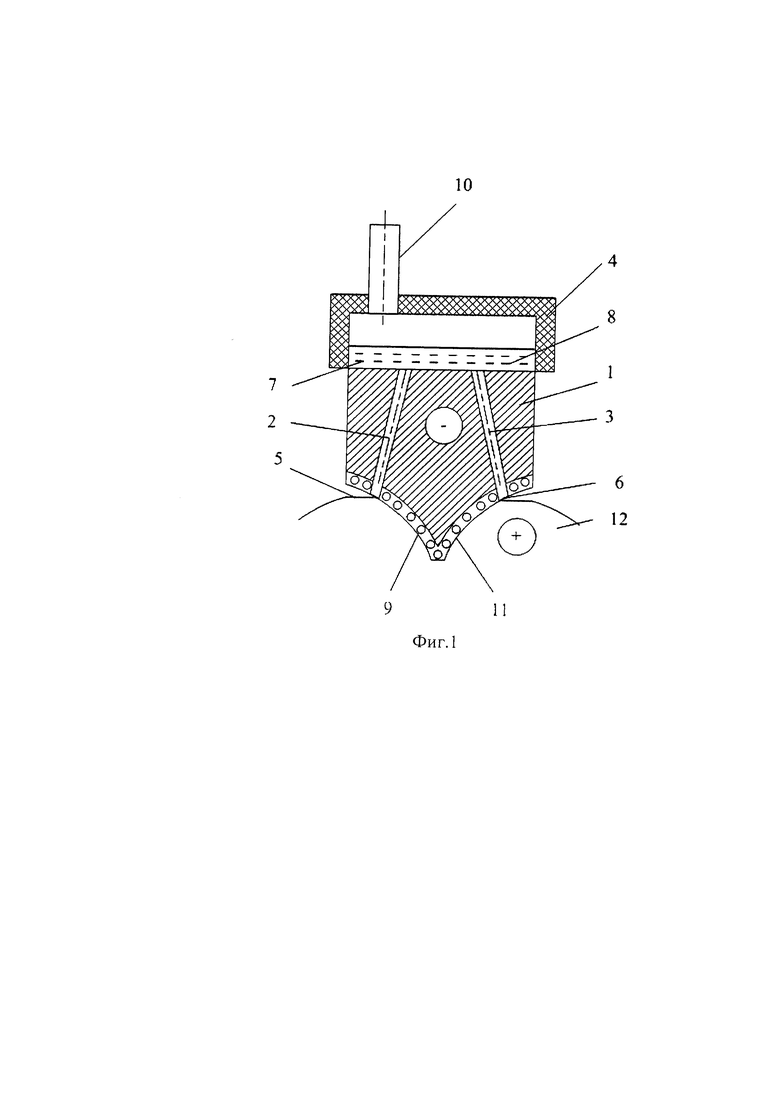

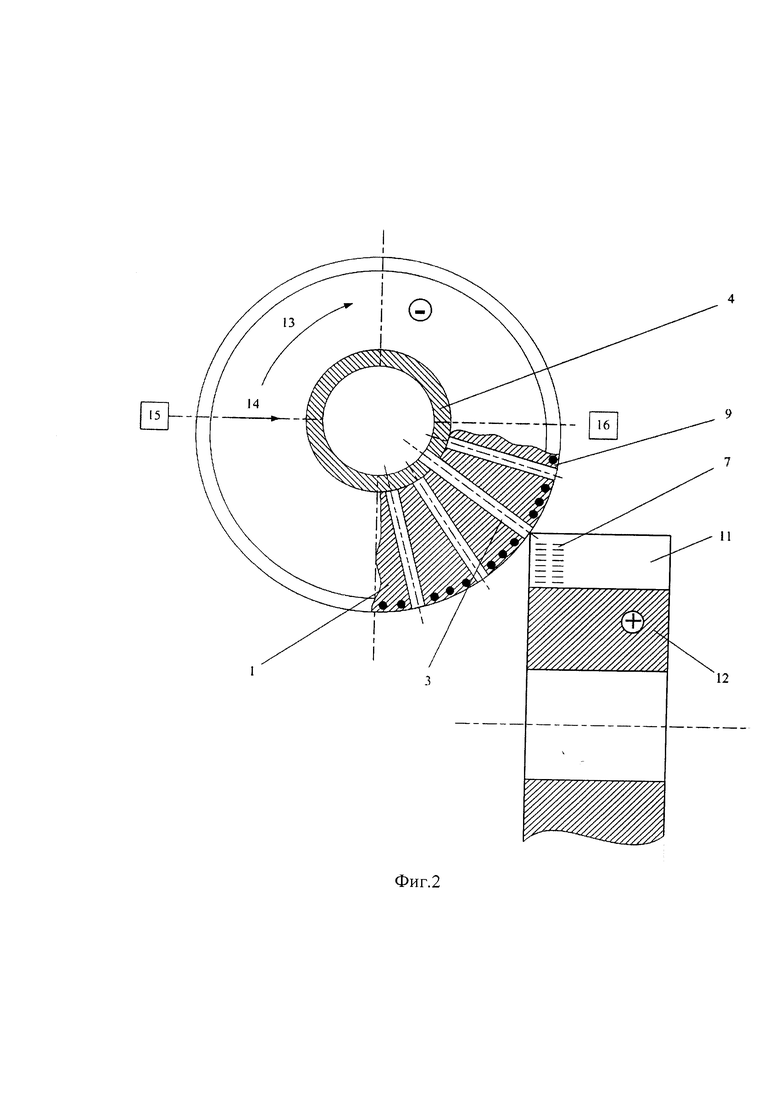

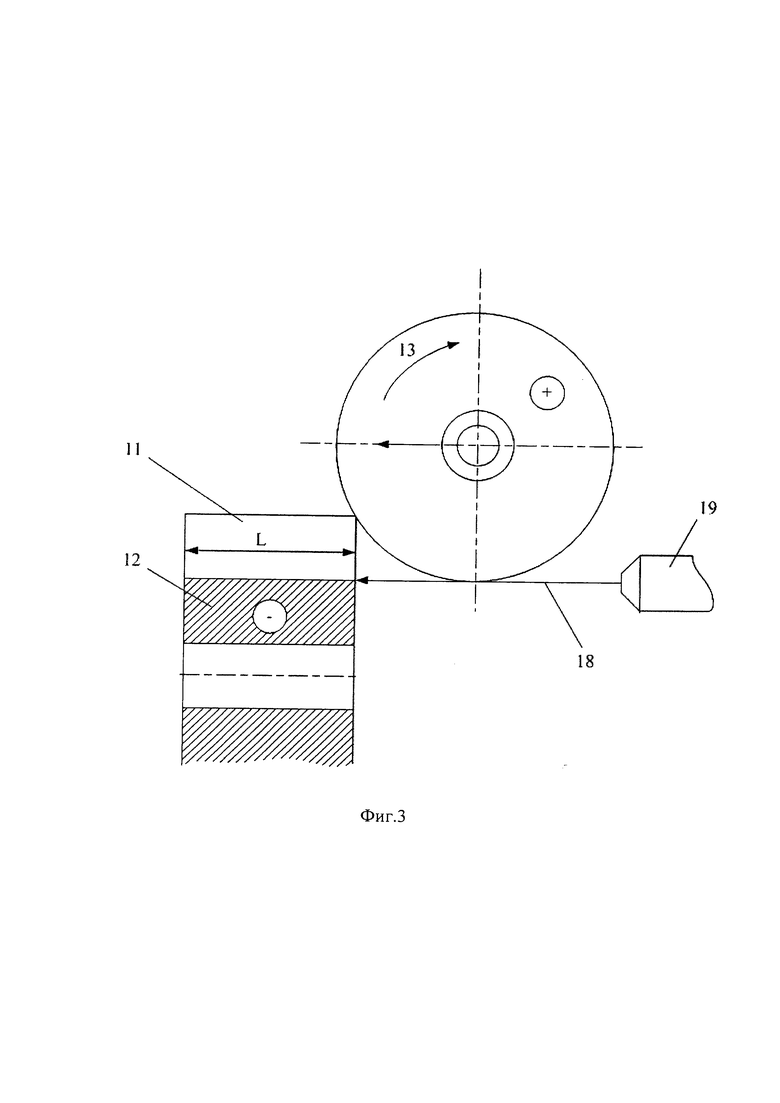

Сущность изобретения поясняется фиг. 1-3, где на фиг. 1 показано положение и конструкция металлоабразивного инструмента и заготовки обрабатываемой детали при электроабразивной обработке на прямом ходе инструмента. На фиг. 2 приведена динамика перемещения инструмента при его прямом ходе. На фиг. 3 показана кинематика инструмента на обратном ходе инструмента.

Металлоабразивный инструмент (фиг. 1) включает металлический корпус 1, выполненный из легкоплавкого сплава, например сплава ВУДа, методом прототипирования, в котором выполнены радиальные каналы 2; 3 постоянного одинакового сечения, проходящие от золотника 4 к периферии инструмента к участкам 5; 6 подвода жидкой токопроводящей рабочей среды 7 от паза 8 в золотнике 4 через каналы 2; 3 и металлоабразивное покрытие 9 на наружной поверхности корпуса 1. Применение сплава Вуда в 2.3 раза сокращает расход энергии при формировании корпуса 1. Рабочая среда 7 поступает к золотнику 4 через патрубок 10. Электроабразивное покрытие 9 имеет наружный профиль обратный геометрии зоны обработки 11 заготовки детали 12. Инструмент и заготовка детали 12 подключены к источнику постоянного тока (на фиг 1 не показан) по схеме прямой полярности. При прямом ходе инструмента корпус 1 с покрытием 9 перемещается относительно зоны обработки 11. (фиг. 2) На фиг. 2 рассматривается вращение 13 инструмента в форме круга при его прямом ходе в процессе удаления припуска в зоне обработки 11 заготовки детали 12 методом врезания с подачей инструмента в направлении 14. При этом золотник 4 во время обработки неподвижен, а паз 8 (фиг. 1) совмещается с каналами 2; 3 для подачи рабочей среды 7. На фиг. 2 показаны: переключатель прямого хода 15 подачи инструмента в направлении 14 и переключатель 16 обратного хода 17 инструмента (фиг. 3).,

При обратном ходе 17 (фиг. 3) происходит правка наружного профиля электроабразивного покрытия 9 после его износа (фиг. 1). При этом рабочая среда 7 удаляется из зоны обработки 11 (фиг. 3) длиной «L» заготовки детали 12 струей 18 воздуха, поступающего через насадок 19 в направлении перемещения 17 инструмента. Корпус 1 инструмента и заготовка детали 12 подключены к источнику постоянного тока (на фиг 3 не показан) по схеме обратной полярности (корпус инструмента «плюс», заготовка детали «минус».

Способ осуществляют следующим образом. После установки на станок металлоабразивного инструмента положение корпуса 1 (фиг. 1) относительно золотника 4 выполняют так, чтобы ось паза 8 совмещалась с участками подвода жидкой токопроводящей среды 7 к участкам 5; 6 через каналы 2,3 через покрытие 9 в начало зоны обработки 11 заготовки детали 12. Регулируют положение наружного профиля инструмента относительно зоны обработки 11 заготовки детали 12 так, чтобы при прямом ходе в направлении 14 (фиг. 2) инструмента и заготовки детали 12 удалялся припуск на чистовую обработку. Затем подключают корпус и заготовку детали 12 к источнику постоянного тока по схеме прямой полярности. Через патрубок 10 (фиг. 1), золотник 4, паз 8, каналы 2,3 в корпусе 1 и покрытии 9 рабочая среда 7 поступает в зону обработки 11 заготовки детали 12. Включают перемещение инструмента относительно заготовки детали 12. На схеме (фиг. 2) это вращение 13 инструмента регулируют скоростью вращения корпуса 1 с покрытием 9 так, чтобы рабочая среда 7 устойчиво вытекала из каналов 2; 3 и поступала в зону обработки 11. Переключатель прямого хода 15 устанавливают в положение (фиг. 2) перемещения инструмента в направлении 14 к заготовке детали 12 для осуществления снятия припуска с вращением инструмента.

После прохождения инструментом зоны обработки 11 длиной «L» (фиг. 3) переключатель 16 (фиг. 2) включает обратный ход (фиг. 3) инструмента. При этом от сигнала переключателя 16 полярность корпуса 1 и заготовки детали 12 изменяется на обратную, а через насадок 19 под давлением, превышающим давление рабочей среды 7 на выходе из каналов 2; 3 (фиг. 1),в зону обработки 11 подают струей воздух в направлении перемещения 17 инструмента (фиг. 3). При этом рабочая среда 7 поступающая к зоне обработки 11 выдувается и процесс анодного растворения локализуется только на удалении продуктов обработки с электроабразивного покрытия 9 (фиг. 1), предохраняя нарушение точности заготовки детали 12 и выполняя правку профиля наружной поверхности покрытия 9.

После прохождения инструмента на обратном ходе переключатель 15 (фиг. 2) включает прямой ход и прямую полярность постоянного тока, а заготовка детали 12 перемещается (на фиг. 1-3 поворачивается) для чистовой обработки следующего участка.

В качестве примера осуществления способа рассмотрена чистовая обработка наружного профиля цилиндрических зубчатых колес после цементации. Материал 18ХНВА, модуль 3 мм, количество зубьев 18.

Коробление профиля от термообработки 0,05 мм. Припуск 0,08 мм. Погрешность профиля зуба ±0,005 мм. Шероховатость Ra 0,32 мкм. При механическом шлифовании аналогичных зубчатых колес по методу врезания расход энергии на 1 колесо составляет 600-700 Ватт.

Чистовая обработка предлагаемым инструментом проводилась на модернизированном под электроабразивную обработку станка марки 5843 методом врезания с подачей 3 м/мин, при напряжении 12 В.

Получены следующие результаты:

- погрешность по профилю зуба ±3 мкм,

- шероховатость профиля Ra=0,16-0,2 мкм,

- общий расход энергии на изготовление детали - не более 300 Ватт

- расход абразива с учетом износа круга и его правки снизился в 3-5 раз относительно механического шлифования методом вращения и на порядок - при выполнении аналогичной операции элекроабразивным инструментом на алюминиевой связке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО РАЗДЕЛЕНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2333820C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Электрод-инструмент и способ электроабразивной обработки внутренней поверхности полузакрытой полости детали | 2022 |

|

RU2809681C1 |

| Устройство для электрохимической правки | 1988 |

|

SU1516265A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| СПОСОБ ШЛИФОВАНИЯ ТОКОПРОВОДЯЩИМ КРУГОМ | 2002 |

|

RU2224626C2 |

| Способ электроабразивного шлифования | 1983 |

|

SU1301597A1 |

| Способ электрохимического абразивного шлифования | 1985 |

|

SU1323270A1 |

| Способ электроабразивного шлифования | 1986 |

|

SU1449262A1 |

Группа изобретений относится к способу и металлоабразивному инструменту для электроабразивной обработки детали. Способ включает удаление припуск на чистовую обработку с участка заготовки детали при прямой полярности тока и правку металлоабразивного инструмента при обратной полярности тока. Удаление припуска осуществляют при прямом ходе металлоабразивного инструмента с регулируемой подачей в зону обработки жидкой рабочей среды. После удаления припуска полярность тока переключают на обратную и одновременно в зону обработки подают воздушную струю в направлении течения между металлоабразивным инструментом и зоной обработки заготовки жидкой рабочей среды под давлением выше давления рабочей среды до прекращения ее вытекания из зоны обработки. Металлоабразивный инструмент содержит корпус и золотник для регулирования подачи жидкой рабочей среды в зону обработки. Корпус выполнен из легкоплавкого токопроводящего сплава и имеет форму участка для обработки, обратную геометрии обрабатываемой детали, и равномерное металлоабразивное покрытие. В корпусе с покрытием выполнены равномерно расположенные сопряженные каналы постоянного сечения, а на корпусе установлен насадок для подачи струи воздуха. Техническим результатом является повышение точности и качества чистовой обработки при снижении расхода энергии и количества абразивной составляющей в инструменте для электроабразивной обработки. 2 н.п. ф-лы, 3 ил.

1. Способ электроабразивной обработки детали, включающий обработку заготовки детали в жидкой токопроводящей рабочей среде токопроводящим подвижным металлоабразивным инструментом при подаче постоянного электрического тока в зону обработки, при которой удаляют припуск на чистовую обработку с участка заготовки детали при прямой полярности тока и осуществляют правку металлоабразивного инструмента при обратной полярности тока, отличающийся тем, что удаление припуска на чистовую обработку с заготовки детали осуществляют при прямом ходе металлоабразивного инструмента с регулируемой подачей в зону обработки жидкой рабочей среды путем ее подачи на участок начала зоны обработки заготовки детали через инструмент с постоянным расходом, а после удаления припуска полярность тока переключают на обратную и одновременно в зону обработки заготовки детали подают воздушную струю в направлении течения между металлоабразивным инструментом и зоной обработки заготовки детали жидкой рабочей среды под давлением выше давления рабочей среды, подаваемой через упомянутый инструмент, до прекращения ее вытекания из зоны обработки.

2. Металлоабразивный инструмент для электроабразивной обработки детали, содержащий корпус и золотник для регулирования подачи жидкой токопроводящей рабочей среды в зону обработки заготовки детали, отличающийся тем, что корпус выполнен из легкоплавкого токопроводящего сплава и имеет форму участка для обработки, обратную геометрии обрабатываемой детали, и равномерное металлоабразивное покрытие, в корпусе с покрытием выполнены равномерно расположенные сопряженные каналы постоянного сечения от золотника к наружной границе упомянутого покрытия с шагом на выходе из инструмента не более наименьшей длины зоны обработки заготовки детали, при этом на корпусе установлен насадок для подачи струи воздуха, выполненный с возможностью регулирования направления подаваемой струи воздуха на подаваемую через инструмент рабочую среду.

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| Устройство для подачи электролита | 1974 |

|

SU513823A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГОШЛИФОВАНИЯ | 0 |

|

SU351665A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ЭЛЕКТРОХИМИЧЕСКОГО И АБРАЗИВНОГО ШЛИФОВАНИЯ | 0 |

|

SU388863A1 |

| JP 07033554 U, 20.06.1995. | |||

Авторы

Даты

2021-01-19—Публикация

2020-03-02—Подача