Изобретение относится к области электротехники, а именно к устройствам идентификации параметров электрических машин, и может найти применение для идентификации параметров двигателей постоянного тока, например, моментных двигателей постоянно тока с возбуждением от постоянных моментов.

Известен способ определения параметров двигателя, реализованный в установке для исследований режимов работы электродвигателей переменного тока (Полезная модель РФ №133321, опубликовано 10.10.2013, бюл. №28), в котором нагрузочный момент для двигателя переменного тока создают высокомоментным двигателем постоянного тока с возбуждением от постоянных магнитов, при этом валы двух двигателей соединяют муфтой. Для изменения нагрузки на валу двигателя переменного тока к якорю двигателя постоянного тока подключают электронный блок нагрузки и датчик напряжения.

Недостаток данного способа состоит в том, что для создания нагрузочного момента для исследуемого двигателя применяют дополнительный двигатель, момент на валу которого зависит от многих факторов, что снижает точность определения нагрузочного момента, а, следовательно, и точность определения параметров исследуемого двигателя. Кроме того данный способ не позволяет отдельно испытывать один двигатель.

Известен также способ для исследования двигателей, реализованный в учебно-лабораторном стенде для изучения электрических машин и электроприводов (Патент РФ №2473921, опубликовано 27.01.2013, бюл. №3) в котором нагрузочный момент для двигателя переменного тока создают двигателем постоянного тока и наоборот - нагрузочный момент для двигателя постоянного тока создают двигателем переменного тока. При этом выходные валы двигателей соединяют между собой через промежуточные мотор-редукторы и муфту.

Однако недостатком данного способа является наличие двух двигателей в системе создания момента нагрузки, что не позволяет отдельно испытывать один двигатель, при этом также не указано о методе повышения точности при серии измерений.

Известен способ определения параметров двигателя, принятый за прототип и реализованный в стенде для изучения средств автоматизации испытаний электрических мотор-редукторов (Патент РФ №2334967, опубликовано 27.09.2008, бюл. №27). Способ базируется на создании момента нагрузки для исследуемого двигателя с помощью фрикционного модуля, содержащем тормозной барабан, внутри которого жестко закрепляют вал двигателя. При этом тормозной барабан зажимают между неподвижной и с подвижной фрикционными колодками, усилие сжатия которых регулируют с помощью управляемого тормозного устройства, усилие в котором создают дополнительным электроприводом, вал которого с помощью тягового барабана соединяют с подвижной фрикционной колодкой. Момент нагрузки на валу измеряют по углу поворота тягового барабана. Для определения параметров также измеряют напряжение питания, ток якоря и частоту вращения исследуемого двигателя.

Недостатком данного способа определения параметров двигателя является многозвенность операций создания момента нагрузки фрикционным модулем, что снижает точность формирования момента нагрузки а, следовательно, точность определения параметров двигателя, и является ограничением в применении для исследования маломощных двигателей постоянного тока. При этом также не указано о методе повышения точности при серии измерений.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в упрощении операций создания момента нагрузки на валу двигателя и повышении точности определения параметров двигателя за счет обработки серии измерений методом наименьших квадратов.

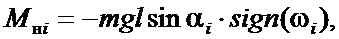

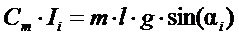

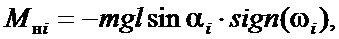

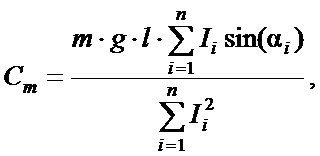

Технический результат достигается тем, что в способе определения параметров моментного двигателя постоянного тока, включающем создание относительно оси вращения регулируемого нагрузочного фрикционного момента с помощью обжатия вала двигателя фрикционным модулем с регулируемым усилием, а также измерение напряжения, тока якоря и частоты вращения, новым является то, что фрикционный нагрузочный момент фрикционного модуля измеряют с помощью маятникового груза, который жестко соединяют с фрикционным модулем, а при вращении якоря силы сухого трения между валом двигателя и внутренней поверхностью фрикционного модуля отклоняют маятниковый груз от местной вертикали, создавая момент нагрузки, определяемый по формуле

где  - масса маятникового груза;

- масса маятникового груза;  - расстояние от центра масс маятникового груза до оси вращения;

- расстояние от центра масс маятникового груза до оси вращения;  - угол отклонения маятникового груза от местной вертикали;

- угол отклонения маятникового груза от местной вертикали;  частота вращения якоря,

частота вращения якоря,

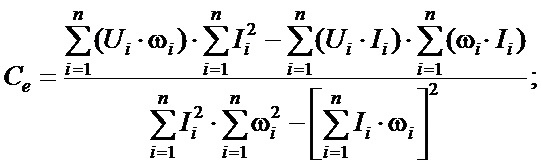

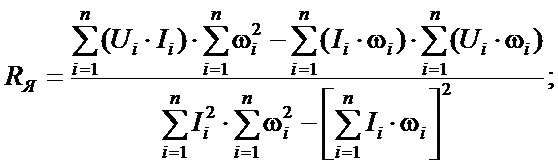

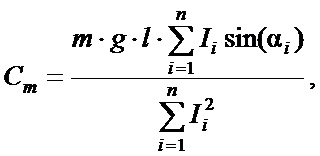

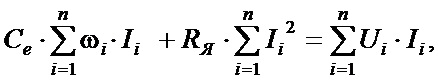

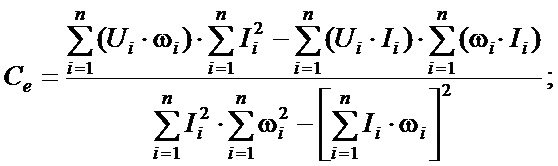

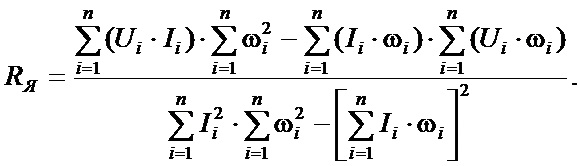

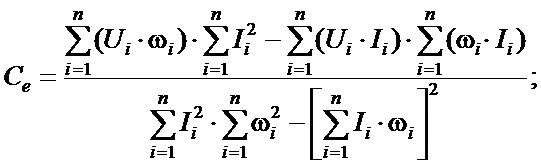

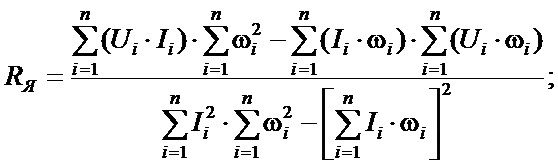

при этом параметры моментного двигателя определяют с помощью процедуры метода наименьших квадратов в соответствии с формулами

где

где  коэффициенты противоэдс и момента, активное сопротивление якоря;

коэффициенты противоэдс и момента, активное сопротивление якоря;  напряжение, ток якоря и частота вращения;

напряжение, ток якоря и частота вращения;  число измерений.

число измерений.

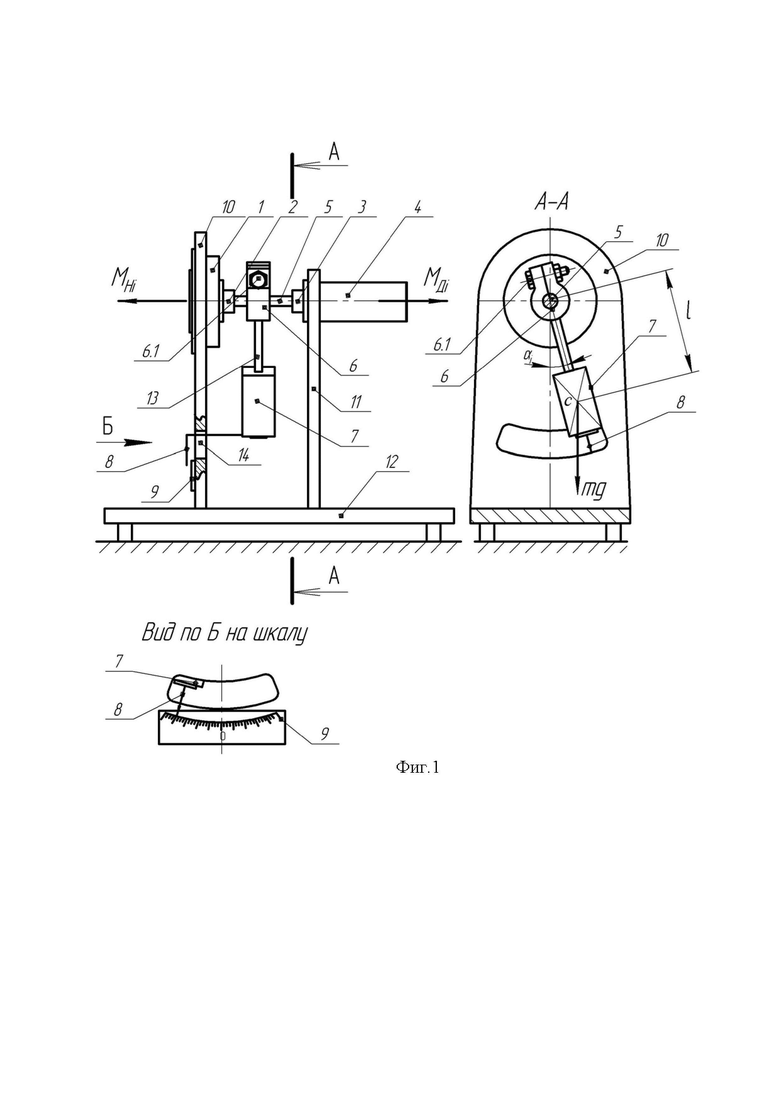

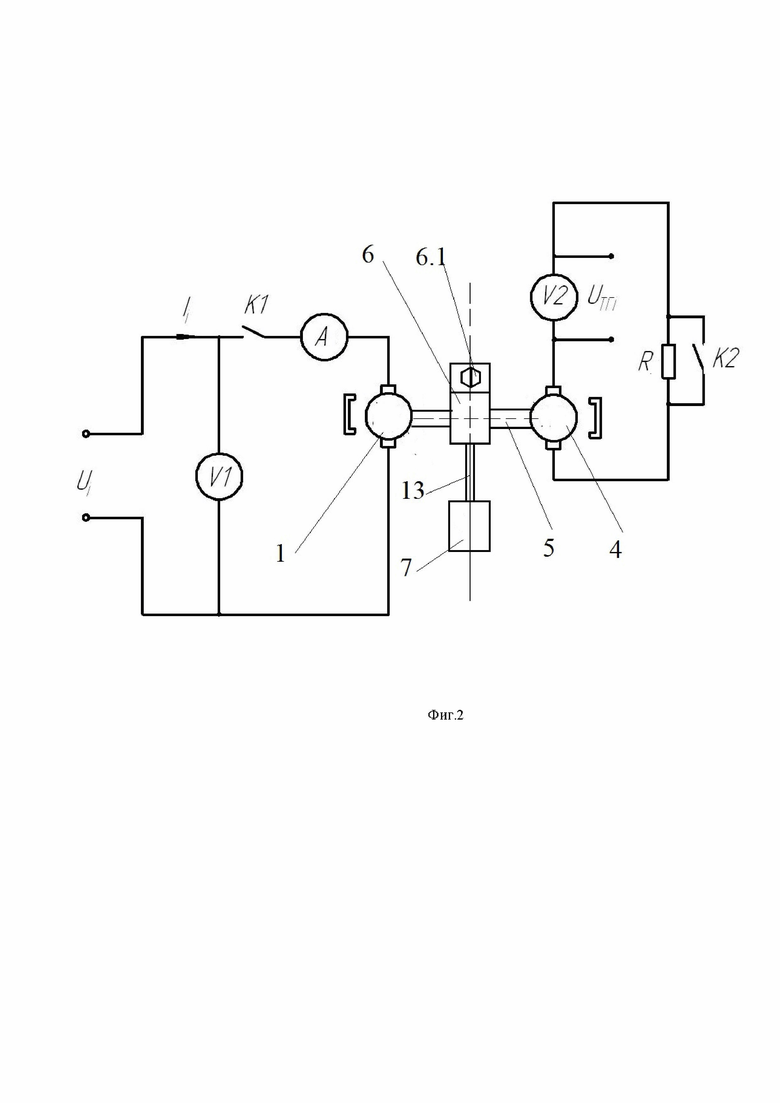

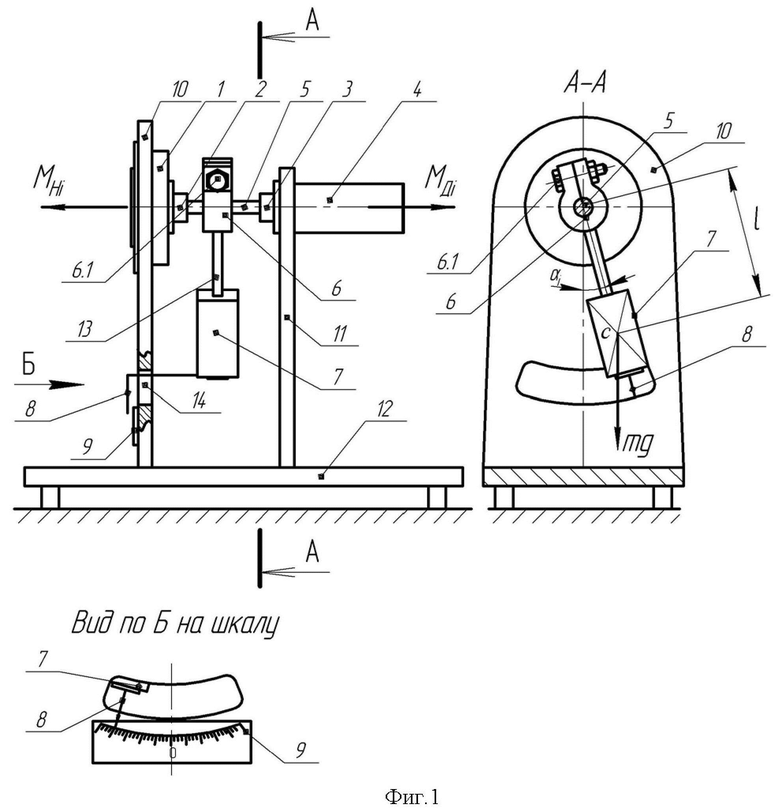

Сущность изобретения поясняется чертежами, приведенными на фиг.1, на которой представлен вариант кинематической схемы, и фиг.2, на которой показан вариант электро-кинематической схемы.

На фиг.1 и фиг.2 приняты следующие обозначения:

1 - двигатель постоянного тока;

2 - первая соединительная муфта;

3 - вторая соединительная муфта;

4 - измеритель частоты вращения (тахогенератор);

5 - дополнительный фрикционный вал;

6 - фрикционный модуль;

6.1 - винт;

7 - эталонный груз;

8 - стрелка;

9 - шкала;

10 - стойка левая;

11- стойка правая;

12 - основание (корпус);

13 - штанга;

14 - окно.

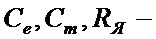

Буквенные обозначения:

центр масс эталонного груза;

центр масс эталонного груза;

масса эталонного груза;

масса эталонного груза;

ускорение силы тяжести;

ускорение силы тяжести;

расстояние между центром масс эталонного груза и осью вращения;

расстояние между центром масс эталонного груза и осью вращения;

угол отклонения эталонного груза от начального положения, когда

угол отклонения эталонного груза от начального положения, когда

якорь не вращается (с большой степенью точности относительно местной вертикали);

электромагнитный момент на валу двигателя;

электромагнитный момент на валу двигателя;

момент нагрузки, создаваемый фрикционным модулем;

момент нагрузки, создаваемый фрикционным модулем;

напряжение регулируемого источника питания (на схеме не указан);

напряжение регулируемого источника питания (на схеме не указан);

ток якоря двигателя;

ток якоря двигателя;

вольтметр, измеряющий напряжение питания;

вольтметр, измеряющий напряжение питания;

амперметр, измеряющий ток якоря двигателя;

амперметр, измеряющий ток якоря двигателя;

вольтметр, измеряющий напряжение тахогенератора;

вольтметр, измеряющий напряжение тахогенератора;

напряжение на выходе тахогенератора;

напряжение на выходе тахогенератора;

ключ, подключает источник питания к двигателю;

ключ, подключает источник питания к двигателю;

ключ, шунтирующий резистор R.

ключ, шунтирующий резистор R.

Описание способа.

1). Описание установки, на которой реализуется предлагаемый способ.

В соответствии с фиг.1 исследуемый двигатель постоянного тока 1 крепится к левой стойке 10, измеритель частоты вращения 4 крепится к правой стойке 11. Обе стойки выставляются по оси вращения двигателя и крепятся к основанию 12. Для кинематического (жесткого) соединения между собой валов двигателя 1 и измерителя частоты вращения (тахогенератора) 4 служат первая 2 и вторая 3 соединительные муфты, которые соединяют фрикционный вал 5, соответственно с ротором двигателя и ротором тахогенератора 4. Для создания момента нагрузки на валу двигателя 1и, соответственно, на фрикционном валу служит фрикционный модуль 6, который представляет собой струбцину с внутренней цилиндрической поверхностью, охватывающей фрикционный вал. При этом сила сухого трения, возникающая между струбциной и фрикционным валом, регулируется перемещением винта 6.1. С фрикционным модулем с помощью штанги 13 соединен эталонный груз 7, расстояние  между центром масс груза и осью вращения может регулироваться, а сам груз может быть заменяемым. Для измерения угла поворота эталонного груза служит стрелка 8, жестко соединенная с ним, и шкала 9, нанесенная на левой стойке 10. Для перемещения стрелки 8 в левой стойке 10 имеется окно 14.

между центром масс груза и осью вращения может регулироваться, а сам груз может быть заменяемым. Для измерения угла поворота эталонного груза служит стрелка 8, жестко соединенная с ним, и шкала 9, нанесенная на левой стойке 10. Для перемещения стрелки 8 в левой стойке 10 имеется окно 14.

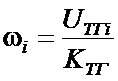

В соответствии с фиг.2 напряжение управления  , измеряемое вольтметром V1, подается на якорную обмотку двигателя 1от регулируемого источника питания (на фиг.2 не показан). При замыкании ключа K1 по якорю двигателя потечет ток

, измеряемое вольтметром V1, подается на якорную обмотку двигателя 1от регулируемого источника питания (на фиг.2 не показан). При замыкании ключа K1 по якорю двигателя потечет ток  , измеряемый амперметром А1. Якорь двигателя1, тахогенератор 4 и фрикционный вал 5, их соединяющий начнут вращаться с частотой вращения

, измеряемый амперметром А1. Якорь двигателя1, тахогенератор 4 и фрикционный вал 5, их соединяющий начнут вращаться с частотой вращения  , которая измеряется вольтметром V2, подключенным к выходным клеммам тахогенератора либо непосредственно при замыкании ключа K2, либо через резистор R при размыкании ключа K2 (для изменения масштаба шкалы вольтметра V2). При этом

, которая измеряется вольтметром V2, подключенным к выходным клеммам тахогенератора либо непосредственно при замыкании ключа K2, либо через резистор R при размыкании ключа K2 (для изменения масштаба шкалы вольтметра V2). При этом

,

,

где  масштабный коэффициент тахогенератора.

масштабный коэффициент тахогенератора.

2). Математическое описание существа способа определения параметров двигателя.

Постановка задачи.

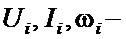

Измеряя электрические параметры  и

и  , механические параметры

, механические параметры  и

и  , где

, где  (

( число измерений), определить:

число измерений), определить:  коэффициент момента двигателя;

коэффициент момента двигателя;  коэффициент противо-ЭДС двигателя и

коэффициент противо-ЭДС двигателя и  - активное сопротивление обмотки якоря с минимальными погрешностями.

- активное сопротивление обмотки якоря с минимальными погрешностями.

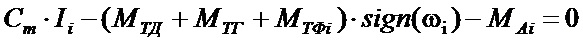

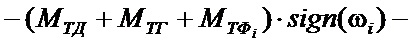

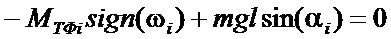

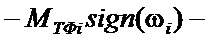

Для этого составим математическую модель вращения якоря двигателя с учетом воздействия фрикционного модуля в виде системы трёх уравнений в установившемся режиме.

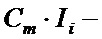

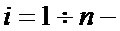

Уравнение моментов относительно оси вращения

, (1)

, (1)

где  - угловая скорость вращения вала относительно статора двигателя;

- угловая скорость вращения вала относительно статора двигателя;  электромагнитный момент, развиваемый двигателем;

электромагнитный момент, развиваемый двигателем;  коэффициент момента двигателя;

коэффициент момента двигателя;  ток обмотки якоря;

ток обмотки якоря;  номер измерения.

номер измерения.

- суммарный момент сил сухого трения, действующих на валу (трение в подшипниках и т.д.);

- суммарный момент сил сухого трения, действующих на валу (трение в подшипниках и т.д.);  - модуль момента сил сухого трения в моментном двигателе;

- модуль момента сил сухого трения в моментном двигателе;  - модуль момента сил сухого трения тахогенератора;

- модуль момента сил сухого трения тахогенератора;  - модуль момента сил сухого трения фрикционного модуля;

- модуль момента сил сухого трения фрикционного модуля;  - момент сил аэродинамического сопротивления, действующих на вращающуюся часть системы.

- момент сил аэродинамического сопротивления, действующих на вращающуюся часть системы.

Моменты  являются постоянными величинами и их можно учесть в расчетах, момент

являются постоянными величинами и их можно учесть в расчетах, момент  мал по величине, так как моментные двигатели постоянного тока являются низкооборотными. Поэтому в алгоритмах их можно не учитывать.

мал по величине, так как моментные двигатели постоянного тока являются низкооборотными. Поэтому в алгоритмах их можно не учитывать.

Уравнение электрической цепи моментного двигателя:

,(2)

,(2)

где  активное сопротивление обмотки якоря;

активное сопротивление обмотки якоря;  противо-ЭДС, наводимая в обмотке якоря;

противо-ЭДС, наводимая в обмотке якоря;  коэффициент противо-ЭДС двигателя;

коэффициент противо-ЭДС двигателя;  напряжение на зажимах цепи якоря (напряжение управления).

напряжение на зажимах цепи якоря (напряжение управления).

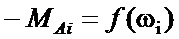

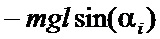

Уравнение движения груза фрикционного модуля (см. фиг.1):

,(3)

,(3)

где  момент сил сухого трения, действующих на груз со стороны вала;

момент сил сухого трения, действующих на груз со стороны вала;  - момент маятниковости, возникающий при отклонении груза от вертикали.

- момент маятниковости, возникающий при отклонении груза от вертикали.

Для определения параметров двигателя при проведении  измерений воспользуемся методом наименьших квадратов, в котором формируется функция невязки и минимизируется по искомым параметрам.

измерений воспользуемся методом наименьших квадратов, в котором формируется функция невязки и минимизируется по искомым параметрам.

Определение  и

и  .

.

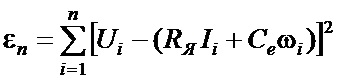

Функция невязки  в этом случае строится на основании уравнения (2) и имеет вид:

в этом случае строится на основании уравнения (2) и имеет вид:

(4)

(4)

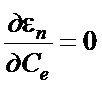

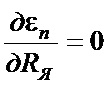

Минимум выражение (4) достигает при выполнении условий

;

;  ,

,

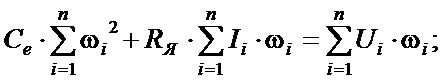

которые принимают вид и представляют систему двух алгебраических уравнений относительно параметров  и

и  :

:

(5)

(5)

(6)

(6)

решение которой определяет искомые параметры

(7)

(7)

(8)

(8)

Для нахождения  обратимся теперь к уравнению (1) с учётом (3).

обратимся теперь к уравнению (1) с учётом (3).

. (9)

. (9)

Функция невязки  для выражения (9) имеет вид:

для выражения (9) имеет вид:

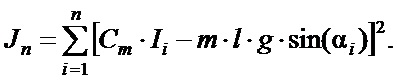

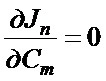

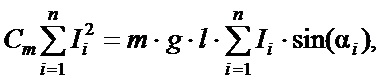

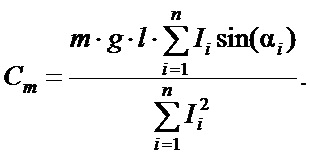

Минимум это выражение достигает при

из которого определяем  :

:

(10)

(10)

Варианты реализации алгоритмов.

1). Полуавтоматический.

Исходные параметры  ,

,  и результаты измерений

и результаты измерений  ,

, ,

, ,

,  записывают в файл, например, программы Excel и по формулам (7), (8) и (10) вычисляют искомые параметры.

записывают в файл, например, программы Excel и по формулам (7), (8) и (10) вычисляют искомые параметры.

2). Автоматический.

В этом случае измеряемые параметры через преобразователи «аналог-код» записывают в ЭВМ и по формулам (7), (8) и (10) вычисляют искомые параметры.

Независимо от вариантов реализации существо предлагаемого способа содержится в особенности создания нагрузочного момента с помощью фрикционного модуля и обработки результатов измерений с применением метода наименьших квадратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство создания нагрузочного момента двигателя постоянного тока | 2022 |

|

RU2796640C1 |

| Установка для идентификации параметров двигателя постоянного тока | 2024 |

|

RU2828829C1 |

| Устройство управления электроприводом | 1983 |

|

SU1161920A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ КОЛЕСА С ПОВЕРХНОСТЬЮ АЭРОДРОМНЫХ И ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2369856C1 |

| Устройство управления электроприводом | 1985 |

|

SU1305640A2 |

| Способ контроля скользящего контакта электромашинного преобразователя с электродвигателем постоянного тока | 1982 |

|

SU1073714A1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| Установка для определения коэффициента трения материалов | 1960 |

|

SU142069A1 |

| ГИРОИНЕРЦИАЛЬНЫЙ МОДУЛЬ ГИРОСКОПИЧЕСКОГО ИНКЛИНОМЕТРА | 2012 |

|

RU2499224C1 |

| Способ контроля многополюсных машин постоянного тока с волновой обмоткой якоря | 1980 |

|

SU918900A1 |

Изобретение относится к области электротехники. Технический результат - повышение точности определения параметров двигателя. Заявленный способ базируется на создании нагрузочного момента силами сухого трения фрикционным модулем, которым обжимают вал двигателя с регулируемым усилием, а величину фрикционного момента определяют по измеренному углу отклонения маятникового груза, который жестко соединяют с фрикционным модулем. Определение параметров моментного двигателя осуществляют при помощи процедуры метода наименьших квадратов в соответствии с заданными формулами. 2 ил.

Способ определения параметров моментного двигателя постоянного тока, включающий создание относительно оси вращения регулируемого нагрузочного фрикционного момента с помощью обжатия вала двигателя фрикционным модулем с регулируемым усилием, а также измерение напряжения, тока якоря и частоты вращения, отличающийся тем, что фрикционный нагрузочный момент фрикционного модуля измеряют с помощью маятникового груза, который жестко соединяют с фрикционным модулем, а при вращении якоря силы сухого трения между валом двигателя и внутренней поверхностью фрикционного модуля отклоняют маятниковый груз от местной вертикали, создавая момент нагрузки, определяемый по формуле

где  – масса маятникового груза;

– масса маятникового груза;  – расстояние от центра масс маятникового груза до оси вращения;

– расстояние от центра масс маятникового груза до оси вращения;  – угол отклонения маятникового груза от местной вертикали;

– угол отклонения маятникового груза от местной вертикали;  частота вращения якоря,

частота вращения якоря,

при этом параметры моментного двигателя определяют с помощью процедуры метода наименьших квадратов в соответствии с формулами

где

где  коэффициенты противоэдс и момента, активное сопротивление якоря;

коэффициенты противоэдс и момента, активное сопротивление якоря;  напряжение, ток якоря и частота вращения;

напряжение, ток якоря и частота вращения;  число измерений.

число измерений.

| СТЕНД ДЛЯ ИЗУЧЕНИЯ СРЕДСТВ АВТОМАТИЗАЦИИ ИСПЫТАНИЙ ЭЛЕКТРИЧЕСКИХ МОТОР-РЕДУКТОРОВ | 2007 |

|

RU2334967C1 |

| УЧЕБНО-ЛАБОРАТОРНЫЙ СТЕНД ДЛЯ ИЗУЧЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН И ЭЛЕКТРОПРИВОДОВ | 2011 |

|

RU2473921C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 2019 |

|

RU2705939C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 2019 |

|

RU2718708C1 |

| CN 103048620 A, 17.04.2013 | |||

| CN 109975705 A, 05.07.2019. | |||

Авторы

Даты

2023-05-29—Публикация

2022-12-21—Подача