Изобретение относится к области электротехники, а именно к устройствам определения параметров электрических машин, и может найти применение при создании установок для идентификации параметров, например, моментных двигателей постоянно тока.

Известен стенд для изучения средств автоматизации испытаний электрических мотор-редукторов (Патент РФ №2334967, опубликовано 27.09.2008, бюл. №27). Управляемое тормозное устройство содержит тормозной барабан, с которым жестко связан вал исследуемого двигателя. Тормозной барабан размещен с небольшим зазором между фрикционными неподвижной и подвижной колодками. К неподвижной колодке подвижно, например, с помощью шарнира, крепится котировочный винт, резьба которого находится в зацеплении с резьбой отверстия в одном из плеч П-образной крепежной скобы. Подвижная колодка жестко закреплена на штоке, например, с помощью гайки с шайбой, который проходит через отверстие во втором плече П-образной крепежной скобы. Другой конец штока взаимосвязан с тяговым барабаном посредством гибкой тяги. Тяговый барабан размещен на валу электропривода, закрепленного на втором плече П-образной крепежной скобы, который создает регулируемое усилие путем перемещения подвижной колодки. На штоке между подвижной колодкой и плечом П-образной крепежной скобы находится цилиндрическая пружина, обеспечивающая возврат подвижной колодки в исходное положение. Электропривод тягового барабана подключен к управляющей ЭВМ через интерфейсный блок.

Недостатком данного фрикционного модуля создания момента нагрузки является сложность и громоздкость конструкции в применении для исследования маломощных двигателей постоянного тока.

Известно устройство создания нагрузочного момента двигателя постоянного тока (Патент №2796640 Устройство создания нагрузочного момента двигателя постоянного тока / Кривошеев С.В., Шилин Д.А., Тарасов Е.И. Опубликовано: 29.05.2023. Бюл. № 16), которое принято за прототип.

Устройство содержит испытуемый двигатель, статор которого закреплен в корпусе, а ротор кинематически с помощью фрикционного вала соединен с ротором измерителя частоты вращения, закрепленного также на корпусе, регулируемый источник постоянного напряжения, подключенный на вход ротора двигателя, измерители напряжения и тока двигателя, а также функциональный узел создания нагрузочного регулируемого момента относительно оси вращения в виде фрикционного модуля, представляющего собой струбцину, с которым жестко связан эталонный груз, а внутренняя цилиндрическая поверхность которой охватывает дополнительный вал с силой сжатия регулируемой перемещением винта, сжимающего струбцину, создавая фрикционный момент нагрузки в виде момента сил сухого трения, который численно определяется маятниковым моментом, создаваемым отклоненным эталонным грузом

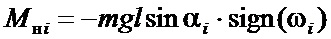

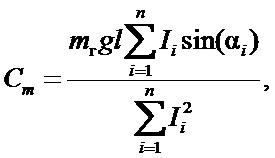

,

,

где  - масса эталонного груза;

- масса эталонного груза;  - расстояние от центра масс эталонного груза до оси вращения;

- расстояние от центра масс эталонного груза до оси вращения;  - угол отклонения эталонного груза от местной вертикали;

- угол отклонения эталонного груза от местной вертикали;  частота вращения дополнительного вала.

частота вращения дополнительного вала.

Недостаток прототипа состоит в том, что при вращении вала даже в установившемся режиме в силу неидеальности фрикционной пары нагрузочный момент, а вместе с ним и остальные параметры: ток двигателя, частота вращения, угол отклонения эталонного груза будет изменяться в определенных пределах, что приведет к снижению точности решения задачи идентификации параметров двигателя.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в повышении точности измеряемых параметров и соответственно в повышении точности решения задачи идентификации параметров двигателя.

Технический результат достигается тем, что в установке для идентификации параметров двигателя постоянного тока, содержащей собственно двигатель, статор которого закреплен в корпусе, а ротор кинематически с помощью фрикционного вала, который охватывается фрикционным модулем с эталонным грузом, соединен с ротором тахогенератора, закрепленного также на корпусе, регулируемый источник питания, подключенный на вход ротора двигателя, измерители напряжения, тока двигателя и угла отклонения эталонного груза, при этом фрикционный модуль, с которым жестко связан эталонный груз, представляет собой струбцину с внутренней цилиндрической поверхностью, охватывающей фрикционный вал, сила сжатия которой регулируется перемещением винта, новым является то, что установка содержит микроконтроллер, на первый - четвертый входные порты которого соответственно подключены выходы первого - четвертого масштабных усилителей, входы которых соответственно соединены с выходами регулируемого источника питания, двигателя постоянного тока, тахогенератора и фазочувствительного выпрямителя, на вход которого подключен измеритель угла отклонения эталонного груза, выполненного в виде датчик угла, ротор которого закреплен на фрикционном модуле, а статор - в корпусе установки.

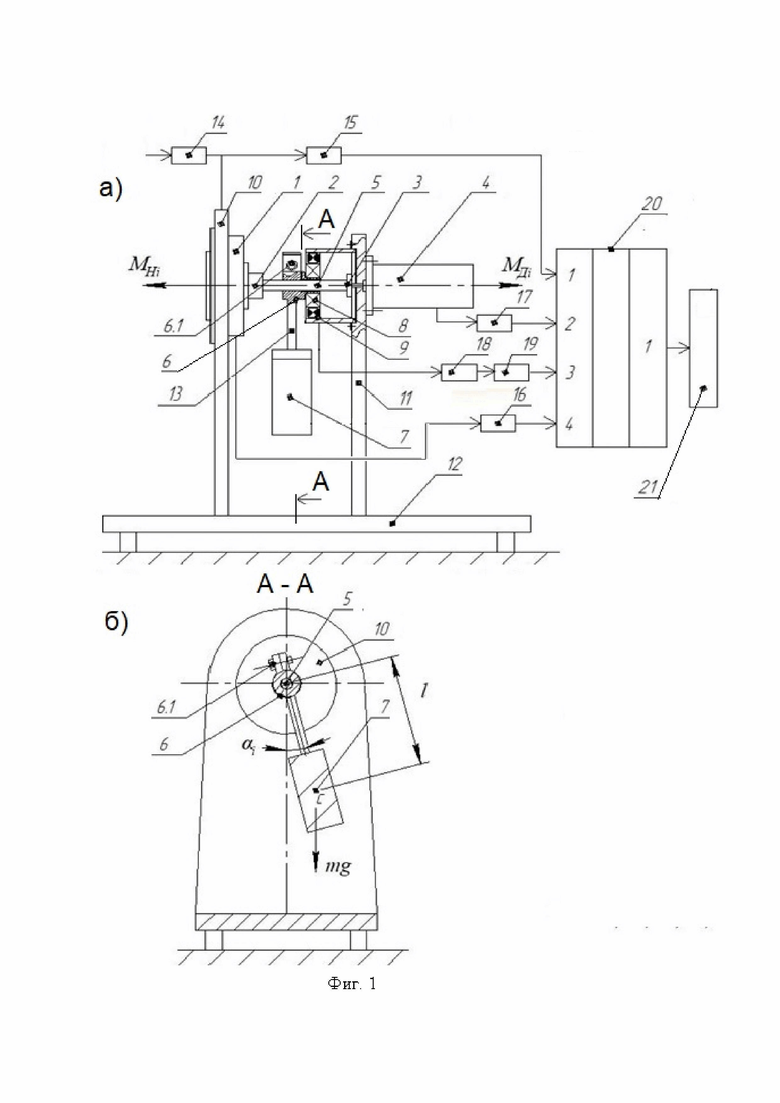

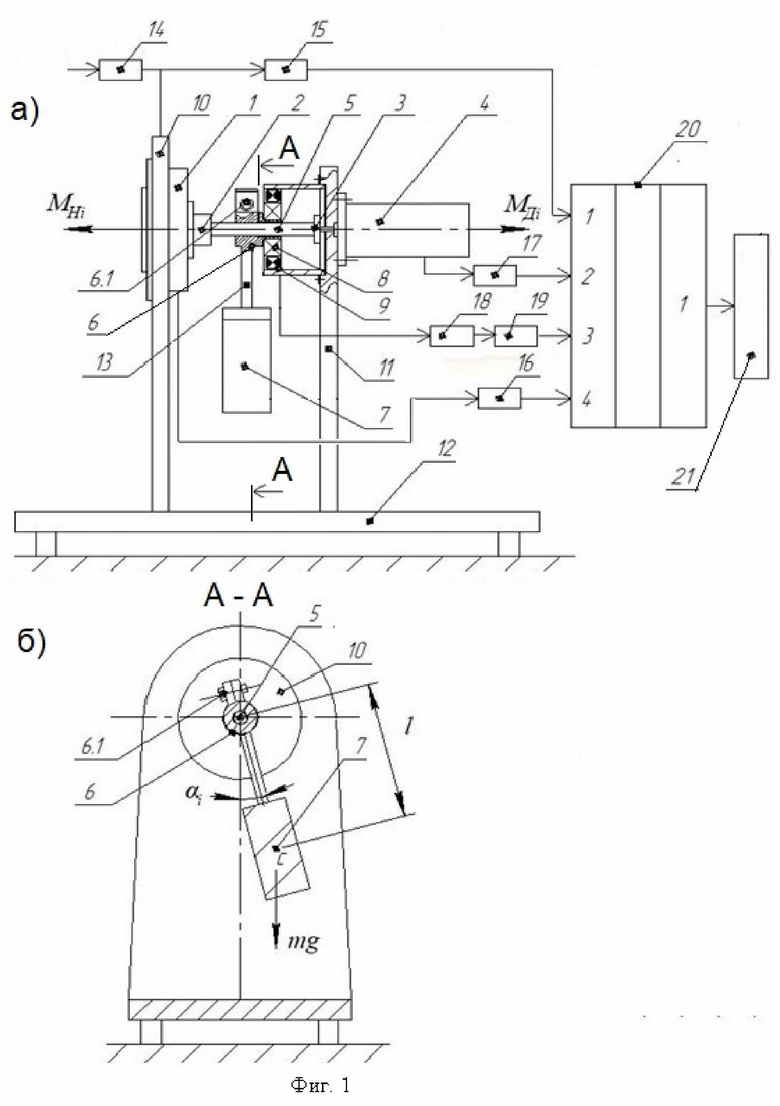

Сущность изобретения поясняется чертежами, приведенными на фиг.1а и фиг.1б. При этом на фиг.1а представлена блок схема измерения с эскизом механической части, а на фиг.1б, изображен вид на установку в отклоненном положении эталонного груза.

На фиг.1а и фиг.1б приняты следующие обозначения:

1 - двигатель постоянного тока;

2 - первая соединительная муфта;

3 - вторая соединительная муфта;

4 - тахогенератор (измеритель частоты вращения);

5 - фрикционный вал;

6 - фрикционный модуль;

6.1 - винт;

7 - эталонный груз;

8 - ротор датчика углов;

9 - статор датчика углов;

10 - стойка левая;

11 - стойка правая;

12 - основание (корпус);

13 - штанга;

14 -регулируемый источник питания;

15 - первый масштабный усилитель;

16 - второй масштабный усилитель;

17 - третий масштабный усилитель;

18 - фазочувствительный выпрямитель;

19 - четвертый масштабный усилитель;

20 - микроконтроллер;

21 - дисплей.

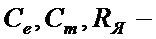

Буквенные обозначения:

центр масс эталонного груза;

центр масс эталонного груза;

масса эталонного груза;

масса эталонного груза;

ускорение силы тяжести;

ускорение силы тяжести;

расстояние между центром масс эталонного груза и осью вращения;

расстояние между центром масс эталонного груза и осью вращения;

угол отклонения эталонного груза от местной вертикали;

угол отклонения эталонного груза от местной вертикали;

электромагнитный момент на валу двигателя;

электромагнитный момент на валу двигателя;

момент нагрузки, создаваемый фрикционным модулем.

момент нагрузки, создаваемый фрикционным модулем.

Описание устройства.

Исследуемый двигатель постоянного тока 1 крепится к левой стойке 10, тахогенератор (измеритель частоты вращения) 4 крепится к правой стойке 11. Обе стойки выставляются по оси вращения двигателя и крепятся к основанию 12. Для кинематического (жесткого) соединения между собой валов двигателя 1 и тахогенератора 4 служат первая 2 и вторая 3 соединительные муфты, которые соединяют фрикционный вал 5, соответственно с ротором двигателя и ротором тахогенератора 4. Для создания момента нагрузки на валу двигателя 1 и, соответственно, на фрикционном валу 5, служит фрикционный модуль 6, который представляет собой струбцину с внутренней цилиндрической поверхностью, охватывающей фрикционный вал. При этом сила сухого трения, возникающая между струбциной и фрикционным валом, регулируется перемещением винта 6.1. С фрикционным модулем с помощью штанги 13 соединен эталонный груз 7, расстояние l между центром масс груза и осью вращения может регулироваться, а сам груз может быть заменяемым. Для измерения угла поворота  эталонного груза служит датчик углов. Ротор датчика углов 8 жестко соединён с фрикционным модулем 6, а статор датчика углов 9 крепится к правой стойке 11. При этом датчик угла может быть выполнен в виде индуктивного датчика угла.

эталонного груза служит датчик углов. Ротор датчика углов 8 жестко соединён с фрикционным модулем 6, а статор датчика углов 9 крепится к правой стойке 11. При этом датчик угла может быть выполнен в виде индуктивного датчика угла.

Для записи и обработки результатов измерений служит микроконтроллер 20, на первый - четвертый входные порты которого соответственно подключены: регулируемый источник питания 14 через первый масштабный усилитель 15; второй масштабный усилитель 16, измеряющий ток двигателя 1; третий масштабный усилитель 17, измеряющий напряжение на выходе тахогенератора 4; четвертый масштабный усилитель 19, вход которого через фазочувствительный выпрямитель 18 соединен со статором датчика углов 9, измеряющим угол отклонения эталонного груза от вертикали. Результаты обработки измерений регистрируются на дисплеи 21, а также могут записываться в файл. Масштабные усилители необходимы для приведения максимальных напряжений к уровню допустимому по техническим характеристикам входных портов микроконтроллера, когда входной порт является входом встроенного преобразователя аналог-код.

Работа устройства при испытаниях двигателя.

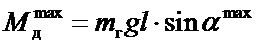

Устройство предназначено для создания момента нагрузки  при вращении двигателя и автоматического определения его параметров с максимальной точностью. Но предварительно для максимального момента двигателя

при вращении двигателя и автоматического определения его параметров с максимальной точностью. Но предварительно для максимального момента двигателя  , где

, где  необходимо взять из паспортных данных, следует подобрать маятниковость ml эталонного груза, которая определяется максимальным измеряемым углом

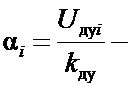

необходимо взять из паспортных данных, следует подобрать маятниковость ml эталонного груза, которая определяется максимальным измеряемым углом  . Для нормальной работы устройства

. Для нормальной работы устройства  должен принадлежать диапазону линейности датчика угла 8-9.

должен принадлежать диапазону линейности датчика угла 8-9.

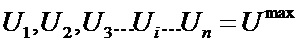

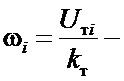

При исследовании двигателя максимальное напряжение питания  разбивают на n диапазонов

разбивают на n диапазонов  . Момент нагрузки можно регулировать винтом 6.1в следующих вариантах испытания:

. Момент нагрузки можно регулировать винтом 6.1в следующих вариантах испытания:  задается постоянным, а управляющие напряжение изменяют в соответствии с заданной программой, или наоборот, когда напряжение фиксировано, а момент нагрузки изменяют в определенном диапазоне. Также возможно одновременно варьировать и момент нагрузки и напряжение питания двигателя.

задается постоянным, а управляющие напряжение изменяют в соответствии с заданной программой, или наоборот, когда напряжение фиксировано, а момент нагрузки изменяют в определенном диапазоне. Также возможно одновременно варьировать и момент нагрузки и напряжение питания двигателя.

Измеряемыми параметрами, которые поступают на входные порты с первого по четвертый микроконтроллера 20, являются: напряжение  , частота вращения двигателя

, частота вращения двигателя  , измеряемая тахогенератором 4, угол отклонения

, измеряемая тахогенератором 4, угол отклонения  эталонного груза 7, ток двигателя

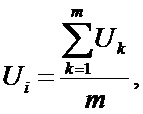

эталонного груза 7, ток двигателя  . При этом, учитывая, что момент нагрузки создается моментом сил сухого трения во фрикционной паре вал 5 - струбцина 6, который в силу неидеальности соприкасающихся поверхностей будет изменяться в определенных пределах. Поэтому для повышения точности измерений и соответственно вычислений указанные выше параметры двигателя будут измеряться несколько раз, например m в, течение заданного времени, а для расчетов будут браться их средние значения

. При этом, учитывая, что момент нагрузки создается моментом сил сухого трения во фрикционной паре вал 5 - струбцина 6, который в силу неидеальности соприкасающихся поверхностей будет изменяться в определенных пределах. Поэтому для повышения точности измерений и соответственно вычислений указанные выше параметры двигателя будут измеряться несколько раз, например m в, течение заданного времени, а для расчетов будут браться их средние значения

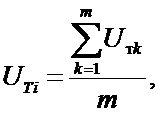

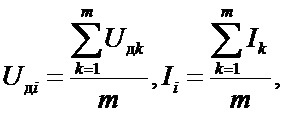

(1)

(1)

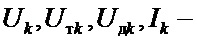

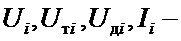

где  текущие значения напряжений регулируемого источника питания, тахогенератора, датчика углов и тока двигателя;

текущие значения напряжений регулируемого источника питания, тахогенератора, датчика углов и тока двигателя;  средние значения напряжений регулируемого источника питания, тахогенератора, датчика углов и тока двигателя.

средние значения напряжений регулируемого источника питания, тахогенератора, датчика углов и тока двигателя.

В действительности измеряются напряжения на выходах масштабных усилителей 15, 17, 19 и 16, которые на преобразователях аналог-код, расположенных соответственно в первом, втором, третьем и четвертом входных портах микроконтроллера 20, преобразуются в двоичный код.

Рассмотрим последовательность работы установки.

1) Напряжение  задается с помощью регулируемого источника питания 14, поступает на вход ротора двигателя 1 и одновременно через масштабный усилитель 15 на первый входной порт микроконтроллера 20, в котором преобразуется в двоичный код и записывается в ячейку памяти. Так как под действием нагрузки в виде двигателя возможны колебания напряжения, то преобразователь аналог-код первого порта опрашивается m раз и информация записывается в m ячеек памяти.

задается с помощью регулируемого источника питания 14, поступает на вход ротора двигателя 1 и одновременно через масштабный усилитель 15 на первый входной порт микроконтроллера 20, в котором преобразуется в двоичный код и записывается в ячейку памяти. Так как под действием нагрузки в виде двигателя возможны колебания напряжения, то преобразователь аналог-код первого порта опрашивается m раз и информация записывается в m ячеек памяти.

2) Далее последовательно по m раз опрашиваются второй, третий и четвертый порты, которые также являются преобразователями аналог-код, и преобразованная информация записывается в m ячеек памяти для каждого сигнала.

3) В соответствии с формулой (1) формируются средние значения напряжений  и тока двигателя

и тока двигателя  .

.

4) Задавая n значений напряжения питания, в соответствии с пунктами 1)-3) формируем в микроконтроллере n столбцов для средних значений напряжений  и тока двигателя

и тока двигателя  .

.

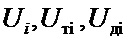

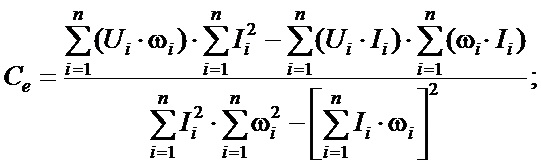

5) В соответствии с патентом РФ № 2796641 Способ определения параметров моментного двигателя постоянного тока / Кривошеев С.В., Андреев П.В., Муллагалиев Д.Р. и др. Опубликовано:29.05.2023 Бюл №16, на основании произведенных измерений микроконтроллер произведет вычисление параметров двигателя в соответствии с формулами

где  коэффициенты противоэдс и момента, активное сопротивление якоря (ротора) двигателя;

коэффициенты противоэдс и момента, активное сопротивление якоря (ротора) двигателя;  частота вращения;

частота вращения;  угол отклонения эталонного груза;

угол отклонения эталонного груза;  коэффициенты передачи тахогенератора и датчика угла.

коэффициенты передачи тахогенератора и датчика угла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения параметров моментного двигателя постоянного тока | 2022 |

|

RU2796641C1 |

| Устройство создания нагрузочного момента двигателя постоянного тока | 2022 |

|

RU2796640C1 |

| ГИРОИНЕРЦИАЛЬНЫЙ МОДУЛЬ ГИРОСКОПИЧЕСКОГО ИНКЛИНОМЕТРА | 2012 |

|

RU2499224C1 |

| Установка для настройки одноосного силового горизонтального гиростабилизатора малогабаритного путеизмерительного устройства в лабораторных условиях | 2020 |

|

RU2743640C1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВОЙ СКОРОСТИ | 2008 |

|

RU2378618C2 |

| Электропривод с гистерезисным электродвигателем | 1972 |

|

SU530407A1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ПРЕЦИЗИОННЫХ ГИРОСКОПИЧЕСКИХ ИЗМЕРИТЕЛЕЙ УГЛОВОЙ СКОРОСТИ | 2009 |

|

RU2403538C1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВЫХ СКОРОСТЕЙ | 1996 |

|

RU2142643C1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВОЙ СКОРОСТИ | 2007 |

|

RU2339912C1 |

| Электропривод переменного тока | 1987 |

|

SU1436264A1 |

Изобретение относится к области электротехники, а именно к устройствам определения параметров электрических машин, и может найти применение при создании установок для идентификации параметров, например, моментных двигателей постоянного тока. Технический результат заключается в повышении точности измерения параметров. Установка для идентификации параметров двигателя постоянного тока содержит собственно двигатель 1, статор которого закреплен в корпусе, а ротор кинематически с помощью фрикционного вала 5 соединен с ротором тахогенератора 4, закрепленного также на корпусе. Также содержит регулируемый источник питания 14, подключенный на вход ротора двигателя 1, измерители напряжения и тока двигателя, частоты его вращения и угла поворота эталонного груза, который уравновешивает момент нагрузки, создаваемый относительно оси вращения фрикционным модулем 6, с которым жестко с помощью штанги 13 связан эталонный груз 7. Фрикционный модуль 6 представляет собой струбцину с внутренней цилиндрической поверхностью, охватывающей фрикционный вал 5, сила сжатия которой регулируется перемещением винта 6.1. Для проведения идентификации параметров двигателя установка содержит микроконтроллер 20, на первый-четвертый входные порты которого соответственно подключены выходы первого-четвертого масштабных усилителей 15-17, 19, входы которых соответственно соединены с выходами регулируемого источника питания, двигателя постоянного тока, тахогенератора и фазочувствительного выпрямителя 18, на вход которого подключен измеритель угла отклонения эталонного груза, выполненный в виде датчика угла, ротор 8 которого закреплен на фрикционном модуле, а статор 9 - в корпусе установки. 1 ил.

Установка для идентификации параметров двигателя постоянного тока, содержащая собственно двигатель, статор которого закреплен в корпусе, а ротор кинематически с помощью фрикционного вала, который охватывается фрикционным модулем с эталонным грузом, соединен с ротором тахогенератора, закрепленного также на корпусе, регулируемый источник питания, подключенный на вход ротора двигателя, измерители напряжения, тока двигателя и угла отклонения эталонного груза, при этом фрикционный модуль, с которым жестко связан эталонный груз, представляет собой струбцину с внутренней цилиндрической поверхностью, охватывающей фрикционный вал, сила сжатия которой регулируется перемещением винта, отличающаяся тем, что установка содержит микроконтроллер, на первый-четвертый входные порты которого соответственно подключены выходы первого-четвертого масштабных усилителей, входы которых соответственно соединены с выходами регулируемого источника питания, двигателя постоянного тока, тахогенератора и фазочувствительного выпрямителя, на вход которого подключен измеритель угла отклонения эталонного груза, выполненный в виде датчика угла, ротор которого закреплен на фрикционном модуле, а статор – в корпусе установки.

| Устройство создания нагрузочного момента двигателя постоянного тока | 2022 |

|

RU2796640C1 |

| Способ определения параметров моментного двигателя постоянного тока | 2022 |

|

RU2796641C1 |

| СТЕНД ДЛЯ ИЗУЧЕНИЯ СРЕДСТВ АВТОМАТИЗАЦИИ ИСПЫТАНИЙ ЭЛЕКТРИЧЕСКИХ МОТОР-РЕДУКТОРОВ | 2007 |

|

RU2334967C1 |

| УЧЕБНО-ЛАБОРАТОРНЫЙ СТЕНД ДЛЯ ИЗУЧЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН И ЭЛЕКТРОПРИВОДОВ | 2011 |

|

RU2473921C1 |

| CN 113910145 A, 11.01.2022 | |||

| CN 103048620 A, 17.04.2013. | |||

Авторы

Даты

2024-10-21—Публикация

2024-04-08—Подача