Область техники, к которой относится изобретение

Изобретение относится к оборудованию летательных аппаратов, в частности к оборудованию для погрузки и транспортировки грузов.

Уровень техники

Беспилотные летательные аппараты (БПЛА, UAV) постепенно становятся частью повседневной жизни – они выполняют доставку грузов, различные исследования, анализ окружающего пространства, мониторинг территорий, контроль объектов, фото- и видеосъемку, используются в спасательных операциях и находят множество других применений.

В последние годы наблюдается значительный рост рынка доставки: если раньше доставкой занимались чаще специализированные компании, такие как перевозчики, то сейчас многие компании имеют собственные логистические сервисы, в том числе доставку последней мили непосредственно до конечного получателя.

Типовая схема доставки обычно включает сбор и упаковку груза, после чего груз предоставляется в упакованном виде перевозчику для дальнейшей транспортировки (компании или же сразу курьеру). Соответственно, часто доставка выполняется по дорогам общего пользования, что увеличивает нагрузку на дороги. Одной из альтернатив этому является доставка грузов по воздуху с помощью беспилотного летательного аппарата (БПЛА). Тем не менее, у такого способа существуют и сложности: для доставки груза с помощью БПЛА не всегда имеется место посадки и часто нельзя просто сбросить груз с высоты над точкой доставки. Кроме того, если на стороне компании-доставщика прикрепление грузов к БПЛА может выполнять специально обученный оператор, то на стороне получателя такого оператора может не быть (особенно в случае конечного заказчика, которым часто выступает физическое лицо, не владеющее специальными навыками), и может возникнуть проблема съема груза с БПЛА. Соответственно, требуется повышение уровня автоматизации доставки как на стороне отправителя, так и на стороне получателя.

Известно раскрытое в RU 2763621 C1 устройство для внешней подвески груза винтокрылого летательного аппарата, которое состоит из электрозамка (1), закрепленного на фюзеляже через люк (10), размещенный в полу грузовой кабины (5), центрального каната (7) с закрепленными к нему стропами (8). К потолку (4) фюзеляжа закреплены четыре каната (3) в виде перевернутой пирамиды посредством карданов (13). При этом на нижних концах канатов (3) подвешено весоизмерительное устройство (2) посредством карданов (14). Снизу к весоизмерительному устройству (2) подвешен электрозамок (1), к которому при помощи скобы (6) закреплен центральный канат (7), с закрепленными на нем стропами (8), заканчивающимися скобами (9).

В этом устройстве груз не защищен от бокового вращения и раскачивания, отсутствует возможность автоматизации захвата и высвобождения груза.

Известно раскрытое в US 2019/233254 A1 устройство для доставки предметов на дом, которое содержит: подъемный корпус, установленный на нижнем конце подъемного троса; и одноразовый крюк, соединенный с подъемным корпусом таким образом, что его можно соединять с ним и отсоединять от него, при этом на нижней части крюка предусмотрена зацепляющая часть, при этом подъемный корпус и одноразовый крюк автоматически отсоединяются друг от друга механическим или электромагнитным взаимодействием.

В этом устройстве груз не защищен от бокового вращения, раскачивания и случайного выпадения в процессе транспортировки, отсутствует возможность автоматизации захвата груза.

Сущность изобретения

Настоящее изобретение направлено на создание устройств и систем, позволяющих устранить по меньшей мере некоторые из указанных выше недостатков предшествующего уровня техники.

В частности, предложена система транспортировки груза, содержащая вычислитель и устройство для транспортировки груза, выполненное с возможностью прикрепления к летательному аппарату и содержащее лебедку, центрирующее устройство и трос, при этом:

- лебедка выполнена с возможностью сматывания и разматывания троса и содержит привод и катушку троса, при этом катушка троса выполнена с возможностью размещения на своей поверхности троса, привод выполнен с возможностью придания вращения катушке троса;

- центрирующее устройство выполнено с возможностью позиционирования и удержания груза и содержит корпус, захваты-фиксаторы и привод захватов, при этом каждый захват-фиксатор в верхней своей части соединен с корпусом центрирующего устройства с возможностью вращения вокруг него, нижняя часть захвата-фиксатора выполнена с возможностью фиксации устройства для подвеса груза, привод захватов соединен с захватами-фиксаторами и выполнен с возможностью приведения в движение захватов-фиксаторов по команде вычислителя для фиксации и высвобождения устройства для подвеса груза;

- вычислитель выполнен с возможностью управления приводом для сматывания и разматывания троса, управления движением захватов-фиксаторов для фиксации и высвобождения устройства для подвеса груза;

- устройство для подвеса груза является частью груза или выполнено с возможностью прикрепления к грузу.

В одном из вариантов осуществления система дополнительно содержит блок аварийного сброса груза и блок обратной связи, при этом блок обратной связи выполнен с возможностью определения нагрузки на трос и передачи данных о нагрузке на вычислитель, блок аварийного сброса груза располагается между катушкой троса и центрирующим устройством и выполнен с возможностью разрыва троса при подаче команды разрыва с вычислителя, основанной на данных от блока обратной связи, что текущая нагрузка на трос превышает предельно допустимую.

В одном из вариантов осуществления нижняя граница корпуса центрирующего устройства профилирована таким образом, чтобы в процессе перемещения груза с помощью троса в направлении устройства для транспортировки груза при контакте устройства для подвеса груза с нижней границей корпуса центрирующего устройства происходило вращение устройства для подвеса груза, приводящее в результате к позиционированию устройства для подвеса груза вдоль оси фиксации.

В одном из вариантов осуществления нижняя граница корпуса центрирующего устройства имеет наклон от центра к краям или от краев к центру вдоль оси фиксации.

В одном из вариантов осуществления захват-фиксатор представляет собой перевернутую Г-образную деталь, нижняя выступающая часть которой выполнена с возможностью ввода в выемку на боковой части устройства для подвеса груза и контакта с верхним боковым выступом устройства для подвеса груза.

В одном из вариантов осуществления нижняя выступающая часть захвата-фиксатора содержит продольную канавку, в которую заводится верхний боковой выступ устройства для подвеса груза.

В одном из вариантов осуществления система дополнительно содержит крюк, закрепленный на конце троса и выполненный с возможностью захвата, удержания и высвобождения устройства для подвеса груза.

В одном из вариантов осуществления центрирующее устройство содержит отверстие, через которое проходит трос и которое имеет форму, сопрягающуюся с поверхностью верхней части крюка.

В одном из вариантов осуществления центрирующее устройство дополнительно содержит телескопический модуль, который имеет несколько входящих в друг друга секций и содержит пружину между верхней своей стенкой и замыкающей секцией, при этом отверстия, через которые проходит трос, выполнены в верхней стенке и в замыкающей секции телескопического модуля, при этом отверстие в замыкающей секции имеет коническую выемку, которая сопрягается с ответной конической поверхностью в верхней части крюка.

В одном из вариантов осуществления лебедка дополнительно содержит датчик положения привода, выполненный с возможностью передачи на вычислитель данных о перемещении привода для вычисления размотанной длины троса, при этом вычислитель дополнительно выполнен с возможностью контроля положения привода на основе данных от датчика положения привода.

Технический результат

Настоящее изобретение обеспечивает повышенную надежность и точность фиксации груза, защиту груза от бокового вращения, раскачивания и выпадения, а также повышенную надежность, скорость и автоматизацию транспортировки груза и повышенное удобство использования. Кроме того, изобретение позволяет исключить необходимость посадки летательного аппарата-доставщика на неподготовленную площадку при загрузке и выгрузке.

Эти и другие преимущества настоящего изобретения станут понятны при прочтении нижеследующего подробного описания со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На Фиг. 1 показано схематическое отображение системы транспортировки груза.

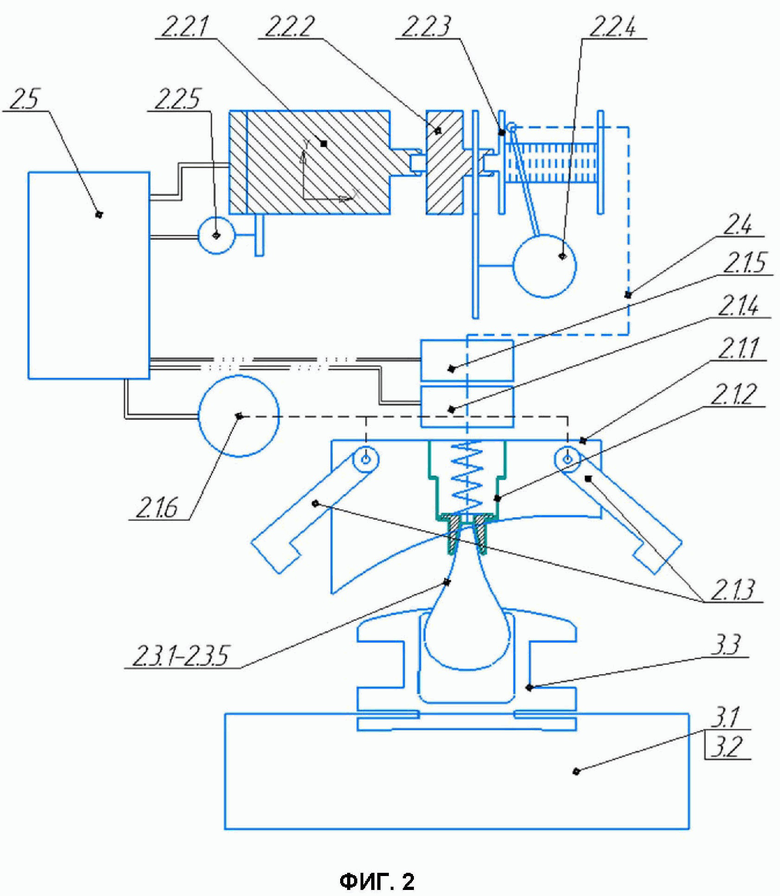

На Фиг. 2-3 показана конструкция системы транспортировки груза.

На Фиг. 4 показан опытный образец транспортировочного ярлыка и крюка.

Следует понимать, что фигуры могут быть представлены схематично и не в масштабе и предназначены, главным образом, для улучшения понимания настоящего изобретения.

Подробное описание

В качестве БПЛА для целей настоящего изобретения может рассматриваться, например, дрон, квадрокоптер, мультикоптер, беспилотный вертолет, самолет вертикального взлета и посадки (СВВП, VTOL) или любой другой летательный аппарат, на который установлена или может быть установлена предложенная система транспортировки груза.

Беспилотный летательный аппарат (БПЛА) может содержать корпус, движители, двигатели, посадочное шасси, модуль управления двигателями, полетный контроллер, приемопередатчик, модуль навигации, источник энергии, камеру, набор датчиков. Конкретный набор элементов БПЛА и их компоновка не ограничиваются настоящим изобретением.

При необходимости возможно применение настоящего изобретения в пилотируемых летательных аппаратах. Кроме того, может применяться дистанционно пилотируемый летательный аппарат.

Необходимая особенность летательного аппарата (ЛА) для целей настоящего изобретения - это возможность временного зависания над точкой.

Как показано на Фиг. 1, на нижней части ЛА 1 устанавливается (монтируется, прикрепляется) система 2 транспортировки груза, которая удерживает груз 3. При этом следует принимать во внимание, что в более общем смысле блок на Фиг. 1, обозначенный позицией 2, может быть назван устройством для транспортировки груза, и вместе с устройством для транспортировки груза ЛА 1 и/или груз 3 также могут рассматриваться как части системы транспортировки груза.

Описание конструкции системы транспортировки груза

Далее со ссылками на Фиг. 2-3 будет подробно рассмотрена конструкция системы транспортировки груза согласно настоящему изобретению.

Груз

Груз (3.1), подлежащий транспортировке, находится в транспортном контейнере (3.2), который имеет в верхней части транспортировочный ярлык (3.3). В качестве груза может выступать любой груз, подлежащий транспортировке и пригодный для нее. Конкретные параметры груза, такие как тип, размер, масса и т.д., не ограничиваются настоящим изобретением и могут быть различными в зависимости от реализации системы транспортировки груза. По умолчанию считается, что раскрытая в данном изобретении система транспортировки груза предназначена для транспортировки (или доставки, или перемещения, или переноса. и т.д.) некоего полезного груза (3.1) (например, продуктов, товаров, изделий), и тогда грузом считается транспортный контейнер (3.2) с грузом (3.1) в нем и с транспортировочным ярлыком (3.3). Однако в общем случае возможны ситуации, когда необходимо транспортировать лишь пустой контейнер (например, когда в результате успешной доставки груз (3.1) вынули из контейнера, и контейнер необходимо вернуть на склад или в магазин), и в таком случае в качестве груза выступает лишь сам контейнер (3.2) с транспортировочным ярлыком (3.3). Кроме того, в общем случае возможны также и варианты, в которых транспортировочный ярлык (3.3) прикреплен непосредственно к грузу (3.1), а транспортный контейнер (3.2) отсутствует – в таком случае в качестве груза выступает груз (3.1) с транспортировочным ярлыком (3.3).

Транспортный контейнер (3.2) представляет собой, по существу, тару или упаковку для груза - например, пакет, мешок, коробку, посылку и т.д. Конкретные варианты осуществления транспортного контейнера не ограничиваются настоящим изобретением.

Транспортировочный ярлык (3.3) (или иными словами, устройство для подвеса груза) содержит плоское основание, которое, в свою очередь, содержит отверстие или выемку в своей центральной части для пропускания нижней части крюка-противовеса (2.3), выемки в своих боковых частях для удержания его захватами-фиксаторами (2.1.3) устройства для транспортировки груза (будут описаны позднее в данном документе) и пазы для крепления транспортного контейнера (3.2), расположенные в боковых частях основания ниже упомянутых выемок для удержания захватами-фиксаторами.

Основание может быть выполнено из полимерных материалов, металлов и любых других подходящих материалов.

Выше указано, что основание является плоским, однако следует понимать, что это предпочтительный вариант осуществления, тогда как возможны и другие варианты осуществления, в которых основание имеет форму, отличную от плоской, и при этом обладает преимуществами настоящего изобретения.

Отверстие в центральной части основания обеспечивает беспрепятственное движение сквозь него нижней части крюка-противовеса (2.3) в процессе захвата груза и в процессе освобождения груза, в том числе в случае касания поверхности транспортным контейнером (3.2). Форма отверстия в центральной части основания в простейшем случае представляет собой прямоугольник, однако возможны и другие варианты осуществления – например, полукруг, обращенный вниз, треугольник и т.д. Так или иначе, форма и размер отверстия должны быть таковы, чтобы нижняя часть крюка-противовеса (2.3) при прохождении через отверстие не встречала ограничений.

Выемки для удержания захватами-фиксаторами (2.1.3) предназначены для того, чтобы в процессе захвате груза нижняя часть захвата-фиксатора проходила в выемку и ограничивала движение выступа в верхней части основания, образованного этой выемкой, относительно захвата-фиксатора. Форма выемки в боковой части основания для удержания захватами-фиксаторами в простейшем случае представляет собой прямоугольник, однако возможны и другие варианты осуществления – например, полукруг, обращенный внутрь основания, треугольник и т.д. Так или иначе, форма и размер данной выемки должны быть таковы, чтобы обеспечивалось прохождение нижней части захвата-фиксатора через выемку с последующей фиксацией.

Пазы для крепления транспортного контейнера (3.2) представляют собой, по существу, выемки, щели, углубления, отверстия или прорези, расположенные в боковых частях основания ниже упомянутых выемок для удержания захватами-фиксаторами и предназначенные для того, чтобы с их помощью транспортировочный ярлык (3.3) можно было прикрепить к транспортному контейнеру (3.2) (или грузу (3.1)), чтобы при захвате транспортировочного ярлыка (3.3) устройством для транспортировки груза захватывался также и транспортный контейнер (3.2) (или груз (3.1)), чтобы его можно было поднять вместе с транспортировочным ярлыком (3.3) и переместить в точку, куда необходимо доставить этот транспортный контейнер (3.2) (или груз (3.1)). Паз может быть открытым (например, в виде выемки, углубления или прорези с боковой стороны основания) или закрытым (например, в виде щели, отверстия, со всех сторон окруженного стенками в рамках основания). Сквозь паз может быть продето крепежное средство, с помощью которого крепится транспортный контейнер (3.2) (или груз (3.1)) – например, упаковочная или иная лента, нить, веревка, трос, кабель, ручка, крючок, скоба или иное средство, позволяющее удерживать надежный контакт между контейнером (3.2) (или грузом (3.1)) и транспортировочным ярлыком (3.3) в процессе захвата и перемещения груза.

В предпочтительном варианте осуществления паз представляет собой прямоугольник, продольный размер которого (длина) в направлении вглубь основания больше, чем поперечный размер (ширина), однако возможны варианты осуществления, в которых применяются другие формы и размеры паза. Способ получения паза не ограничен настоящим изобретением и может заключаться в операции резки, перфорации и т.д., а также возможны другие варианты – например, получение транспортировочного ярлыка методами литья, формования, печати и т.д. сразу с пазом.

Если паз является открытым, то на дальнем конце паза (то есть на конце, который обращен вглубь основания) может быть выполнено углубление для укладки крепежного элемента (например, троса), с помощью которого ярлык крепится к грузу. Это позволяет зафиксировать груз, повысить качество и скорость транспортировки.

Паз может содержать выступы для фиксации крепежного элемента (например, троса), с помощью которого ярлык крепится к грузу, и препятствия выпадению троса. Это позволяет зафиксировать груз, повысить качество и скорость транспортировки. Паз может содержать несколько таких выступов, расположенных в виде воронки, пилы и т.д.

Паз может содержать упругую защелку в виде выступающего элемента, основание которого находится на одной стенке паза, а конец примыкает к другой стенке паза с возможностью размыкания. Таким образом, обеспечивается препятствие выпадению крепежного элемента (например, троса), с помощью которого ярлык крепится к грузу, особенно в процессе транспортировки, так как крепежный элемент заводится в паз и защелкивается.

В предпочтительном варианте паз является открытым, основание защелки расположено ближе к ближнему концу паза (то есть к концу, который обращен от основания наружу) на нижней стенке паза, а конец защелки расположен ближе к дальнему концу паза (то есть к концу, который обращен вглубь основания) у противоположной (верхней) стенки паза – в таком случае при подъеме и перемещении груза, особенно при наклоне ярлыка, защелка продолжит надежно удерживать крепежный элемент внутри паза без его выпадения. Это позволяет зафиксировать груз, повысить качество и скорость транспортировки.

Защелка может быть выполнена заодно с транспортировочным ярлыком (или по крайней мере с той его частью, где она крепится) – например, быть отлитой/формованной/напечатанной заодно/в виде единой детали. В другом варианте защелка может быть отдельным элементом, в таком случае ее основание жестко прикрепляется к основанию ярлыка около границы паза. Способы и средства крепления не ограничиваются в настоящем документе и могут быть любыми подходящими способами и средствами крепления, известными специалисту в данной области техники.

В одном варианте осуществления может быть реализован сценарий, при котором любой доступный на рынке пакет может быть использован в качестве контейнера (3.2), когда пользователь просто продевает ручки пакета в открытые пазы транспортировочного ярлыка (3.3) и тем самым получает готовый транспортный контейнер для использования в рамках предложенной системы транспортировки грузов. Предпочтительным для такого сценария является паз с защелкой, чтобы при перемещении и наклоне груза и ярлыка ручки пакета не выскальзывали из пазов.

В другом варианте осуществления транспортировочный ярлык (3.3) может быть встроен в контейнер (3.2) (например, в пакет, мешок, коробку и т.д.), быть его частью. Более того, транспортировочный ярлык (3.3) может выполнять роль ручки для контейнера (3.2). Таким образом, обеспечивается возможность массового использования транспортировочных ярлыков (3.3) в повседневной жизни и отсутствие необходимости выполнения специальных действий по креплению транспортировочного ярлыка (3.3) к контейнеру (3.2) или грузу. Например, могут производиться пакеты с ручками в виде транспортировочного ярлыка (3.3), которые могут использоваться без предложенного устройства для транспортировки грузов - просто для ручной переноски пакетов. Тем не менее, эти же пакеты при необходимости могут использоваться и для транспортировки грузов – например, для доставки из магазина или из прямо из дома, где пользователь достает имеющийся у него пакет с ручками в виде транспортировочного ярлыка (3.3), кладет в него необходимый груз (3.1) и без каких-либо дополнительных усилий получает готовый транспортный контейнер для использования в рамках предложенной системы транспортировки грузов.

В одном из вариантов осуществления ярлык может содержать дополнительные крепежные элементы для фиксации одного ярлыка к другому ярлыку. Такими крепежными элементами могут служить, например, отверстия, выемки, поперечные выступы с защелками/зацепами/крюками или без них и т.д. Это обеспечивает защиту груза и препятствует его выпадению.

Кроме того, это обеспечивает возможность автоматического подбора (захвата) груза устройством для транспортировки груза. В одном из вышеуказанных сценариев, например, ручки пакета, выполненные в виде ярлыка (3.3), прикладываются друг к другу с фиксацией, после чего такая пара ручек (ярлыков (3.3)) может быть одновременно продета в крюк-противовес (2.3) – как вручную, так и автоматически (при приемлемой ориентации ярлыка).

Кроме того, это обеспечивает возможность объединения нескольких контейнеров в один груз путем прикрепления их ярлыков друг к другу. Например, два пакета с ручками в виде ярлыков могут быть прикреплены друг к другу ручками в магазине и захвачены устройством для транспортировки груза, или БПЛА может забрать груз с нескольких точек, где в каждой последующей точке нет необходимости перекомпоновки груза и контейнера, а просто к уже имеющемуся ярлыку прикрепляется ярлык от нового груза и такой объединенный ярлык продевается в крюк-противовес (2.3).

Кроме того, это обеспечивает возможность создания усиленного объединенного ярлыка для транспортировки груза большей массы, чем доступна для перемещения с помощью одного ярлыка.

Область основания ярлыка, расположенная над центральным отверстием между верхними боковыми выступами основания, образованными боковыми выемками для удержания захватами-фиксаторами (2.1.3), может называться в данном документе верхней полочкой. Верхняя полочка вместе с верхними боковыми выступами основания формирует верхнюю границу ярлыка. В одном из вариантов осуществления верхняя граница ярлыка является прямой, что упрощает конструкцию и изготовление ярлыка.

В другом варианте осуществления геометрия верхней границы ярлыка такова, чтобы в процессе перемещения транспортного контейнера (3.2) с помощью троса (2.4) и крюка-противовеса (2.3) в направлении устройства для транспортировки груза при контакте транспортировочного ярлыка (3.3) с корпусом устройства для транспортировки груза происходило вращение транспортировочного ярлыка (3.3), приводящее в результате к необходимому позиционированию (центрированию) транспортировочного ярлыка (3.3), а вместе с ним и транспортного контейнера (3.2). Для этого верхняя граница ярлыка может иметь наклон от центра к боковым выступам или от боковых выступов к центру. Наклон может быть прямым или кривым – например, верхняя граница ярлыка может быть скругленной. Таким образом, обеспечивается повышение качества фиксации груза и надежность транспортировки.

В одном из вариантов осуществления верхняя полочка может быть съемной. Для этого она может иметь средства крепления к основанию. Еще в одном из вариантов осуществления ярлык может изготавливаться в версии без верхней полочки (это именно тот случай, когда вместо центрального отверстия в верхней центральной части основания ярлыка имеется выемка). Ярлык без верхней полочки, изначально изготовленный таковым или полученный в результате отсоединения съемной полочки, может быть предназначен для крепления к уже имеющемуся ярлыку. Таким образом, обеспечивается возможность увеличения числа перевозимых грузов без их перекомпоновки – в том числе прямо на весу, без необходимости извлечения ярлыка из крюка-противовеса (2.3). Кроме того, крюк-противовес (2.3) может иметь ограниченную полость для вдевания ярлыка, поэтому число грузов может наращиваться без увеличения размера верхней полочки, продетой в крюк-противовес (2.3), что увеличивает качество фиксации ярлыка в таком крюке-противовесе (2.3) и надежность транспортировки. Следует учитывать при этом, что меньшее число верхних полочек, продетых в крюк-противовес (2.3), ограничивает возможности одновременной доставки массивных грузов. Причина необходимости создания крюка-противовеса (2.3) с ограниченной полостью для вдевания ярлыка может заключаться в том, что попытка увеличения этой полости может привести к тому, что незаполненная полость, когда в нее продето число ярлыков меньше максимального, может приводить к нестабильности и отсутствию должной фиксации ярлыка, что может снизить надежность транспортировки и наложить ограничения на максимально допустимую скорость транспортировки и на допустимые условия окружающей среды, такие как ветер.

В одном из вариантов осуществления верхние боковые выступы основания могут быть съемными. Для этого они могут иметь средства крепления к основанию или наоборот, средства для упрощенного отсоединения (например, канавку или перфорацию вдоль линии отрыва). Еще в одном из вариантов осуществления ярлык может изготавливаться в версии без верхних боковых выступов основания. Ярлык без верхних боковых выступов основания, изначально изготовленный таковым или полученный в результате отсоединения съемных верхних боковых выступов основания, может быть предназначен для крепления к уже имеющемуся ярлыку. Таким образом, обеспечивается возможность увеличения числа перевозимых грузов без их перекомпоновки. Кроме того, захваты-фиксаторы (2.1.3) могут иметь ограниченную полость для фиксации ярлыка, поэтому число грузов может наращиваться без увеличения размера верхних боковых выступов основания, подлежащих фиксации в захватах-фиксаторах (2.1.3), что увеличивает качество фиксации ярлыка в таких захватах-фиксаторах (2.1.3) и надежность транспортировки. Следует учитывать при этом, что увеличенное число ярлыков, когда меньшее число верхних боковых выступов основания зафиксировано в захватах-фиксаторах (2.1.3), увеличивает боковые и вращательные нагрузки на имеющиеся верхние боковые выступы основания, что ограничивает возможности одновременной доставки массивных грузов и возможности транспортировки на высокой скорости или при относительно сильном ветре. Причина необходимости создания захватов-фиксаторов (2.1.3) с ограниченной полостью для фиксации ярлыка может заключаться в том, что попытка увеличения этой полости может привести к тому, что незаполненная полость, когда в нее продето число ярлыков меньше максимального, может приводить к нестабильности и отсутствию должной фиксации ярлыка, что может снизить надежность транспортировки и наложить ограничения на максимально допустимую скорость транспортировки и на допустимые условия окружающей среды, такие как ветер. Эксперименты показали, что полость захвата-фиксатора (2.1.3), позволяющая разместить два ярлыка (два верхних боковых выступа основания), обеспечивает возможность транспортировки грузов с увеличенной массой, одновременно обеспечивая возможность транспортировки на относительно высокой скорости или при относительно сильном ветре, по сравнению с полостью, позволяющей разместить один ярлык или три и более ярлыков.

В одном из вариантов осуществления съемной может быть вся верхняя область основания ярлыка, формирующая верхнюю границу ярлыка (верхняя полочка вместе с верхними боковыми выступами основания). Еще в одном из вариантов осуществления ярлык может изготавливаться в версии без этой области. Данные варианты объединяют в себе преимущества предыдущих вариантов.

Верхняя полочка может иметь удобную геометрию для ношения в руке. При этом возможен вариант осуществления, в котором верхняя полочка имеет углубления для пальцев, и в таком случае по меньшей мере центральный выступ между этими углублениями может иметь ответную выемку или отверстие в полости крюка-противовеса (2.3), предназначенной для вдевания ярлыка. Таким образом, обеспечивается одновременно повышение удобства использования ярлыка в качестве ручки для ручной переноски грузов и улучшение фиксации ярлыка в крюке-противовесе (2.3), что повышает надежность и скорость транспортировки.

В одном из вариантов осуществления транспортировочный ярлык подвешен непосредственно на трос (крюк отсутствует), и в таком случае снижается возможность автоматизации захвата и освобождения груза, однако упрощается конструкция и стоимость системы.

Крюк-противовес

Трос (2.4) является связующим звеном, позволяющим осуществлять подъем и спуск транспортного контейнера (3.2). Следует понимать, что в качестве троса может использоваться нить, веревка, канат, жгут, кабель, лента или иное подходящее средство для подвеса груза, выполненное с возможностью сматывания и разматывания. Материал, из которого изготовлен трос, не ограничивается настоящим изобретением – например, трос может быть растительным, синтетическим, металлическим и т.д.

Крюк-противовес (2.3) служит для захвата транспортных контейнеров (3.2), их удержания в процессе перемещения, а также их высвобождения после контакта контейнера (3.2) с поверхностью и ослабления натяжения троса, достаточного для высвобождения груза.

Корпус (2.3.1) крюка-противовеса (2.3) имеет форму, которая облегчает захват и высвобождение транспортировочного ярлыка (3.3) и ориентирует крюк-противовес (2.3) при взаимодействии с телескопическим конусом (2.1.2). В частности, для этого корпус (2.3.1) крюка-противовеса (2.3) может иметь коническую, каплевидную, грушевидную форму и т.д. Круглая или овальная форма в поперечном сечении корпуса (2.3.1) крюка-противовеса (2.3) позволяет обкатывать крюк о поверхность транспортировочного ярлыка (3.3) до тех пор, пока верхняя полочка ярлыка не попадет в полость для вдевания ярлыка, что упрощает захват ярлыка, особенно при автоматическом захвате груза без участия человека или манипулятора. Сужающаяся кверху форма в продольном сечении корпуса (2.3.1) крюка-противовеса (2.3) позволяет существенно увеличить диапазон углов наклона ярлыка относительно земли и углов наклона крюка-противовеса (2.3) относительно ярлыка, при которых возможен захват и высвобождение ярлыка, что также увеличивает автоматизацию предложенной системы транспортировки груза. Сужающаяся книзу форма в продольном сечении корпуса (2.3.1) крюка-противовеса (2.3) (например, нижняя часть каплевидного или грушевидного корпуса) позволяет сформировать центр тяжести в центральной оси крюка, а также позволяет упростить высвобождение ярлыка, поскольку для высвобождения становится достаточно просто опустить крюк, и он просто скатывается по стенке центрального отверстия ярлыка, в конечном счете полностью отсоединяясь от ярлыка. Таким образом, упрощаются как ручные, так и автоматические операции по захвату и высвобождению ярлыка.

Поверхность корпуса (2.3.1) предпочтительно является сплошной и гладкой для упрощения захвата и высвобождения ярлыка, однако при необходимости может иметь отверстия, выемки, выступы, засечки, канавки, направляющие, ребра и т.д.

В корпусе (2.3.1) выполнена выемка, простирающаяся от края корпуса с наклоном к центру корпуса. Полость, образованная этой выемкой, позволяет захватывать ярлык путем вдевания в нее верхней полочки ярлыка. Полость для вдевания ярлыка от верхней своей области (области входа ярлыка) до области удержания ярлыка проходит по всей ширине корпуса крюка, чтобы обеспечить возможность вдевания ярлыка.

Геометрия области удержания ярлыка соответствует геометрии верхней полочки ярлыка, чтобы выполнялось максимальное сопряжение ярлыка с крюком для улучшения фиксации и повышения надежности транспортировки.

Стенки корпуса крюка в области входа полости для вдевания ярлыка на Фиг. 3 показаны ломаными, однако они могут быть скругленными для упрощения ввода верхней полочки ярлыка в полость.

В верхней части корпуса (2.3.1) выполнено отверстие, через которое проходит трос, который крепится внутри корпуса (2.3.1). Соответственно, корпус имеет внутреннюю полость для троса и других компонентов, которые будут описаны ниже.

К корпусу (2.3.1) посредством оси (2.3.3), прикрепленной к стенкам внутренней полости крюка, крепится язычок (2.3.2). Ось (2.3.3) может быть выполнена в виде стержня, вала, шпильки, винта, болта и т.д. и может крепиться к стенкам с помощью гайки, втулки или других средства крепления или может просто удерживаться в отверстиях в стенках и т.д. В другом варианте осуществления ось (2.3.3) может быть выполнена заодно с язычком в одной детали, при этом крепление к стенкам внутренней полости крюка, помимо предыдущих вариантов, может выполняться с помощью выемок и ответных выступов, соответственно, на противоположных сторонах язычка и на стенках внутренней полости крюка.

Язычок (2.3.2) представляет собой рычаг, содержащий два плеча. Разделение язычка на плечи является условным и производится относительно оси (2.3.3). Первое плечо язычка (2.3.2) крепится к тросу (2.4) и возвратной пружине (2.3.4), а второе фиксирует транспортировочный ярлык (3.3) при приложении нагрузки к корпусу (2.3.1). Возвратная пружина (2.3.4) возвращает язычок (2.3.2) в исходное положение при снятии нагрузки с корпуса (2.3.1). Возвратная пружина (2.3.4) расположена ниже полости для вдевания ярлыка, одним концом крепится к стенке внутренней полости крюка ниже области входа полости для вдевания ярлыка, а другим концом крепится к первому плечу язычка (2.3.2) в области, дальней от оси (2.3.3). Конкретные варианты крепления возвратной пружины (2.3.4) к стенкам корпуса крюка и к язычку, а также крепления троса (2.4) к язычку не ограничены в данном изобретении.

Таким образом, при подвешивании на крюке ярлыка с грузом создается направленная вниз нагрузка на корпус крюка под силой тяжести груза, трос тянет первое плечо язычка вверх относительно оси (2.3.3), вследствие чего второе плечо язычка (2.3.2) опускается вниз относительно оси (2.3.3) и тем самым накрывает собой верхнюю полочку ярлыка, лежащую в полости для вдевания ярлыка, за счет чего происходит дополнительная фиксация ярлыка и предотвращается выпадение груза в процессе операций спуска и подъема даже в случае наклона крюка.

Второе плечо язычка (2.3.2) может быть плоским, что упрощает его конструкцию и изготовление. В другом варианте его геометрия может повторять геометрию верхней полочки ярлыка, чтобы увеличить площадь контакта и надежность фиксации. Для обеспечения возможности движения второго плеча язычка корпус крюка имеет соответствующее отверстие. Учитывая, что верхняя часть корпуса крюка сужается кверху, край второго плеча язычка (2.3.2), дальний от оси (2.3.3), может быть также заужен, чтобы беспрепятственно располагаться в корпусе крюка и проходить через отверстие в нем. Стенка полости для вдевания ярлыка, противоположная относительно той стенки, через отверстие в которой проходит второе плечо язычка (2.3.2), выполнена сплошной для обеспечения контакта с язычком и увеличения надежности фиксации. Еще в одном варианте в ней может быть выполнена выемка или отверстие, в которое может входить второе плечо язычка (2.3.2) или выступ на нем соответствующей формы и размера, что позволяет дополнительно увеличить надежность фиксации.

Крюк дополнительно содержит в своей нижней части противовес (2.3.5), который смещает вниз центр тяжести крюка-противовеса (2.3) для облечения расцепки с транспортировочным ярлыком (3.3). В качестве противовеса (2.3.5) может использоваться как просто утолщенная стенка корпуса крюка, так и отдельный элемент, закрепленный на дне внутренней полости крюка или иным образом в нижней части корпуса. В примере на Фиг. 3 показан крюк с грушевидным корпусом, нижняя часть которого выполнена сплошной и содержит в центре дополнительный грузик из материала с большей плотностью, чем плотность материала, из которого изготовлена остальная нижняя часть крюка.

В примере на Фиг. 4 показан крюк с грушевидным корпусом, нижняя часть которого выполнена сплошной и присоединяется к верхней части корпуса с помощью резьбового соединения, что упрощает сборку содержимого крюка и обеспечивает возможность его ремонта и обслуживания.

В примере на Фиг. 2 показан крюк с грушевидным корпусом, выполненным как одно целое (например, методом литья, формования, печати), что увеличивает защиту от неблагонамеренных действий лиц, получивших доступ к крюку.

Компоненты на стороне ЛА

Помимо крюка (2.3) и троса (2.4) устройство (2) для транспортировки груза содержит лебедку (2.2), вычислитель (2.5) и центрирующее устройство (2.1), расположенные на стороне ЛА (относительно груза).

Лебедка (2.2) служит для сматывания и разматывания троса (2.4). Лебедка (2.2) в своем составе имеет привод (2.2.1) для создания вращения, катушку (2.2.3) троса, редуктор (2.2.2), который передает вращение от привода (2.2.1) на катушку (2.2.3) троса, устройство (2.2.4) укладки троса и датчик (2.2.5) положения привода. Катушка троса размещает на своей поверхности трос (2.4). Устройство (2.2.4) укладки троса направляет трос (2.4) для намотки на катушку (2.2.3) троса, предотвращая его запутывание. Датчик (2.2.5) положения привода сигнализирует вычислителю (2.5) о перемещении привода (2.2.1), для вычисления размотанной длины троса (2.4).

Вычислитель (2.5) контролирует привод (2.2.1) с помощью датчика (2.2.5) положения привода, который определяет длину размотанной части троса. Также вычислитель (2.5) анализирует поступающие с блока (2.1.5) обратной связи данные о нагрузке на трос и при необходимости подает команду на аварийный сброс груза в блок (2.1.4) аварийного сброса груза. Вычислитель (2.5) может содержать микроконтроллер, память, интерфейсы передачи данных. Питание вычислителя (2.5) может осуществляться извне путем подключения к цепям питания ЛА или же устройство для транспортировки груза может содержать собственный источник питания.

Вычислитель (2.5) может быть частью устройства (2) для транспортировки груза, и в таком случае предложенное устройство является универсальным и не зависящим от вычислительных возможностей ЛА, что повышает возможности интеграции устройства с широким разнообразием летательных аппаратов. В другом варианте осуществления вычислитель (2.5) может быть частью летательного аппарата, и тогда устройство (2) для транспортировки груза содержит проводной или беспроводной интерфейс для обмена данными с вычислителем. Это накладывает определенные ограничения на летательные аппараты, с которыми может использоваться предложенное устройство, однако при этом обеспечивается упрощение конструкции, массы, габаритов и стоимости устройства.

Центрирующее устройство (2.1) предназначено для позиционирования и удержания ярлыка (3.3) с помощью захватов-фиксаторов (2.1.3). Центрирующее устройство (2.1) содержит корпус (2.1.1), телескопический конус (2.1.2), захваты-фиксаторы (2.1.3), блок (2.1.4) аварийного сброса груза, блок (2.1.5) обратной связи и привод (2.1.6) захватов.

Корпус (2.1.1) центрирующего устройства крепится ниже катушки троса и соединяет детали центрирующего устройства (2.1) в единую конструкцию. Нижняя граница корпуса (2.1.1) профилирована таким образом, чтобы в процессе перемещения транспортного контейнера (3.2) с помощью троса (2.4) и крюка-противовеса (2.3) в направлении устройства для транспортировки груза при контакте транспортировочного ярлыка (3.3) с нижней границей корпуса (2.1.1) происходило вращение транспортировочного ярлыка (3.3), приводящее в результате к необходимому позиционированию (центрированию) транспортировочного ярлыка (3.3), а вместе с ним и транспортного контейнера (3.2). Для этого нижняя граница корпуса (2.1.1) центрирующего устройства может иметь наклон от центра к краям или от краев к центру вдоль оси фиксации транспортировочного ярлыка (3.3). Наклон может быть прямым или кривым – например, нижняя граница корпуса (2.1.1) центрирующего устройства может быть скругленной. Таким образом, обеспечивается повышение качества фиксации груза и надежность транспортировки.

Захват-фиксатор (2.1.3) может представлять собой перевернутую Г-образную деталь, в верхней своей части соединенную с корпусом с возможностью вращения вокруг корпуса (например, с помощью стержня, болта, выступов и т.д.). Также захваты-фиксаторы (2.1.3) непосредственно или через промежуточные элементы (например, через вал) соединены с приводом (2.1.6) захватов, который приводит в движение захваты-фиксаторы (2.1.3) по команде вычислителя (2.5). Нижняя выступающая часть захвата-фиксатора (2.1.3) вводится в выемки на транспортировочном ярлыке (3.3) и может входить в контакт с верхним боковым выступом ярлыка. Тем самым, обеспечивается улучшение фиксации и повышение надежности и скорости транспортировки. Для дополнительного повышения надежности фиксации нижняя выступающая часть захвата-фиксатора (2.1.3) может содержать продольную канавку, в которую заводится верхний боковой выступ ярлыка, и в таком случае обеспечивается фиксация не только верхнего бокового выступа ярлыка не только снизу, но и по бокам, что предотвращает боковое вращение ярлыка и, соответственно, груза. В другом варианте осуществления захват-фиксатор (2.1.3) может представлять собой деталь иной геометрии с необходимым выступом для ввода в выемку на транспортировочном ярлыке. Еще в одном варианте осуществления захват-фиксатор (2.1.3) может вместо или вместе с выступом иметь отверстие для ввода в него верхнего бокового выступа ярлыка.

Центрирующее устройство (2.1) также содержит телескопический конус (2.1.2), который имеет несколько входящих в друг друга секций и через который проходит трос. Замыкающая секция имеет коническую выемку, которая сопрягается с ответной конической поверхностью в верхней части крюка-противовеса (2.3). Сопряжение конической выемки замыкающей секции телескопического конуса (2.1.2) с крюком-противовесом (2.3) повышает точность и надежность фиксации.

Следует понимать, что понятия «конус» и «коническая» применяются для улучшения понимания настоящего изобретения, но при конкретном воплощении данных признаков может использоваться их расширительное толкование, которое заключается в том, что размер отверстия в верхней части конической выемки меньше, чем в нижней ее части, а площадь поперечного сечения крюка-противовеса увеличивается от верхнего его конца вниз по меньшей мере на протяжении части высоты крюка-противовеса. При этом точная форма поверхности крюка-противовеса и конической выемки не ограничивается конусом и может иметь, например, форму пирамиды или иную подходящую форму, в том числе сложную форму, включающую в себя выступы и/или выемки, предназначенные для сопряжения с ответными выемками и/или выступами.

Телескопический конус (2.1.2) содержит пружину между верхней своей стенкой и замыкающей секцией и тем самым служит внутренним упругим элементом для дистанцирования и ориентирования транспортировочного ярлыка (3.3) в процессе подъема транспортного контейнера (3.2). Тем самым, упрощается и увеличивается точность процессов сопряжения и разъединения конической выемки замыкающей секции телескопического конуса (2.1.2) и крюка-противовеса (2.3).

Блок (2.1.5) обратной связи предназначен для определения нагрузки на трос (2.4) и передачи данных о нагрузке в вычислитель (2.5).

Блок (2.1.4) аварийного сброса груза располагается между катушкой троса и телескопическим конусом (2.1.2) и предназначен для разрыва троса при подаче команды разрыва с вычислителя (2.5), основанной на информации от блока (2.1.5) обратной связи, что текущая нагрузка на трос (2.4) превышает предельно допустимую. Для этого блок (2.1.4) аварийного сброса груза содержит режущий инструмент - например, нож, пилу и т.д. Таким образом, обеспечивается защита предложенного устройства от разрушения или отрывания от ЛА, а также защита самого ЛА в таких случаях, как попытка захвата груза недопустимой массы, зацепление груза, троса или крюка за препятствие, умышленное оказание чрезмерного усилия на трос и т.д.

Описание работы системы транспортировки груза

Предусматривается три основных режима работы устройства. Переключение режимов осуществляет вычислитель (2.5).

Режим выгрузки

Начальные условия запуска данного режима. Транспортный контейнер (3.2) подвешен к устройству для транспортировки груза, захваты-фиксаторы (2.1.3) штатно удерживают транспортировочный ярлык (3.3), ЛА в режиме висения, на высоте не более 80% длины троса (2.4), блок (2.1.5) обратной связи работает исправно.

Захваты-фиксаторы (2.1.3), приводимые в движение приводом (2.1.6) захватов, высвобождают транспортировочный ярлык (3.3). Одновременно с этим или после этого вычислитель (2.5) подает команду приводу (2.2.1) на начало движения. Движение через редуктор (2.2.2) предается на катушку (2.2.3) троса, с которой сходит трос (2.4). Вся масса груза через транспортировочный ярлык (3.3) начинает прилагаться к корпусу (2.3.1) крюка-противовеса (2.3). К язычку (2.3.2), связанному через ось (2.3.3) с корпусом (2.3.1), крепится трос (2.4). Трос (2.4) натягивается и приводит в движение язычок (2.3.2), который прижимает и фиксирует транспортировочный ярлык (3.3). После этого блок (2.1.5) обратной связи начинает отправлять значения нагрузки на трос (2.4) в вычислитель (2.5). Используя известные геометрические характеристики конструкции и данные с блока (2.1.5) обратной связи, вычислитель (2.4) определяет положение и длину разматываемого участка троса (2.4) с необходимой точностью.

Далее трос (2.4) разматывается на необходимую длину. Транспортный контейнер касается поверхности и прекращает движение. Масса груза перестает давить на корпус (2.3.1) крюка, при этом возвратная пружина (2.3.4) возвращает язычок (2.3.2) в исходное положение, тем самым открывая полость для вдевания ярлыка в корпусе (2.3.1). Для высвобождения крюка-противовеса (2.3) и окончания процесса доставки груза (3.1) трос (2.4) разматывается на длину, большую чем значение текущей высоты ЛА над заданной поверхностью (с учетом высоты транспортного контейнера). Форма корпуса (2.3.1) крюка, наличие противовеса (2.3.5) и форма транспортировочного ярлыка (3.3) обеспечивают расцепление транспортировочного ярлыка (3.3) и крюка противовеса.

После этого вычислитель (2.5) дает команду приводу на движение в обратную сторону. Если блок (2.1.5) обратной связи фиксирует отсутствие нагрузки на тросе (2.4), то трос (2.4) сматывается до момента складывания телескопического конуса (2.1.2) и получения блоком обратной связи сигнала о полном сматывании троса (2.4). В случае если блок (2.1.5) обратной связи фиксирует наличие нагрузки, снова начинается размотка троса. В случае если после трех раз блок (2.1.5) обратной связи фиксирует наличие нагрузки, устройство переходит в аварийный режим.

Точное количество попыток штатного высвобождения груза в режиме выгрузки зависит от требований конкретного применения и позволяет компенсировать недостаток точности вычисления размотанного участка троса (2.4) и ошибку в определении высоты. По той же причине при каждой следующей попытке освобождения трос (2.4) может разматываться на большую длину, чем при предыдущей попытке. Кроме того, для попытки высвобождения груза ЛА может выполнять короткие смещения.

Режим загрузки

В режиме загрузки происходят действия, в целом аналогичные режиму выгрузки (в обратном порядке) учитывая, что крюк свободен. При этом с целью захвата ярлыка крюком ЛА может выполнять короткие смещения, позволяющие крюку перемещаться в области ярлыка, вращаться вдоль него, входить в центральное отверстие ярлыка.

Аварийный режим

В случае если блок (2.1.5) обратной связи передаёт вычислителю (2.5) параметры, выходящие за рамки установленных, вычислитель (2.5) приводит в действие блок (2.1.4) аварийного сброса груза, который перерубает трос (2.4), а также разводит захваты-фиксаторы (2.1.3).

Пример

Один из первых опытных образцов транспортировочного ярлыка и крюка-противовеса показан на Фиг. 4 (остальная часть устройства для транспортировки груза не показана). Опытные образцы устройств и ярлыков изготовлены методом 3D-печати из ABS-пластика. Помимо деталей собственного производства в опытном образце использованы вычислитель на базе платформы Arduino Uno, ИК-датчик также из комплекта Arduino и типовой бесколлекторный двигатель и регулятор скорости вращения. При испытаниях применялся типовой рыночный БПЛА DJI. Испытания продемонстрировали высокую грузоподъемность системы и соответствие всем заявленным выше характеристикам, в том числе повышенную надежность, скорость и автоматизацию транспортировки груза и удобство использования.

Применение

Устройства, системы и способы согласно настоящему изобретению можно использовать для автоматизированной и даже полностью автоматической доставки грузов по воздуху с помощью беспилотных летательных аппаратов. Также при необходимости возможно применение настоящего изобретения в пилотируемых летательных аппаратах.

Дополнительные особенности реализации

Различные иллюстративные блоки и модули, описанные в связи с раскрытием сущности в данном документе, могут реализовываться или выполняться с помощью процессора общего назначения, процессора цифровых сигналов (DSP), специализированной интегральной схемы (ASIC), программируемой пользователем вентильной матрицы (FPGA) или другого программируемого логического устройства (PLD), дискретного логического элемента или транзисторной логики, дискретных аппаратных компонентов либо любой комбинации вышеозначенного, предназначенной для того, чтобы выполнять описанные в данном документе функции. Процессор общего назначения может представлять собой микропроцессор, но в альтернативном варианте, процессор может представлять собой любой традиционный процессор, контроллер, микроконтроллер или конечный автомат. Процессор также может реализовываться как комбинация вычислительных устройств (к примеру, комбинация DSP и микропроцессора, несколько микропроцессоров, один или более микропроцессоров вместе с DSP-ядром либо любая другая подобная конфигурация).

Некоторые блоки или модули по отдельности или вместе могут представлять собой, например, процессор, который сконфигурирован для вызова и выполнения компьютерных программ из памяти для выполнения этапов способа или функций блоков или модулей в соответствии с вариантами осуществления настоящего изобретения. Согласно вариантам осуществления, устройство может дополнительно включать в себя память. Процессор может вызывать и выполнять компьютерные программы из памяти для выполнения способа. Память может быть отдельным устройством, независимым от процессора, или может быть интегрирована в процессор. Память может хранить код, инструкции, команды и/или данные для исполнения на наборе из одного или более процессоров описанного устройства. Коды, инструкции, команды могут предписывать процессору выполнять этапы способа или функции устройства.

Функции, описанные в данном документе, могут реализовываться в аппаратном обеспечении, программном обеспечении, выполняемом посредством одного или более процессоров, микропрограммном обеспечении или в любой комбинации вышеозначенного, если это применимо. Аппаратные и программные средства, реализующие функции, также могут физически находиться в различных позициях, в том числе согласно такому распределению, что части функций реализуются в различных физических местоположениях, то есть может выполняться распределенная обработка или распределенные вычисления.

Вышеупомянутая память может быть энергозависимой или энергонезависимой памятью или может включать в себя как энергозависимую, так и энергонезависимую память. Специалисту в области техники должно быть также понятно, что, когда речь идет о памяти и о хранении данных, программ, кодов, инструкций, команд и т.п., подразумевается наличие машиночитаемого (или компьютерно-читаемого, процессорно-читаемого) запоминающего носителя. Машиночитаемый запоминающий носитель может представлять собой любой доступный носитель, который может использоваться для того, чтобы переносить или сохранять требуемое средство программного кода в форме инструкций или структур данных, и к которому можно осуществлять доступ посредством компьютера, процессора или иного устройства обработки общего назначения или специального назначения.

Следует понимать, что хотя в настоящем документе для описания различных элементов, компонентов, областей, слоев и/или секций могут использоваться такие термины, как "первый", "второй", "третий" и т.п., эти элементы, компоненты, области, слои и/или секции не должны ограничиваться этими терминами. Эти термины используются только для того, чтобы отличить один элемент, компонент, область, слой или секцию от другого элемента, компонента, области, слоя или секции. Так, первый элемент, компонент, область, слой или секция может быть назван вторым элементом, компонентом, областью, слоем или секцией без выхода за рамки объема настоящего изобретения. В настоящем описании термин "и/или" включает любые и все комбинации из одной или более из соответствующих перечисленных позиций. Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Функциональность элемента, указанного в описании или формуле изобретения как единый элемент, может быть реализована на практике посредством нескольких компонентов устройства, и наоборот, функциональность элементов, указанных в описании или формуле изобретения как несколько отдельных элементов, может быть реализована на практике посредством единого компонента.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать настоящее изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку специалисту в данной области техники на основе информации, изложенной в описании, и знаний уровня техники могут быть очевидны различные другие модификации и варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ГРУЗА | 2022 |

|

RU2796696C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСА ГРУЗА | 2022 |

|

RU2797076C1 |

| Беспилотный летательный аппарат для эвакуации раненых и доставки грузов | 2024 |

|

RU2829580C1 |

| УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ НЕГЕРМЕТИЧНОСТИ МАГНИТОПРОВОДНОЙ ОБОЛОЧКИ | 2012 |

|

RU2498147C2 |

| УСТРОЙСТВО ВЫЧИСЛЕНИЯ МНОГОПАРАМЕТРИЧЕСКОГО ИНТЕГРАЛЬНОГО ПОКАЗАТЕЛЯ | 2017 |

|

RU2661749C1 |

| УСТРОЙСТВО ДЛЯ РАСЧЕТА ФУНКЦИЙ РАСПРЕДЕЛЕНИЯ ПОТОКОВ СООБЩЕНИЙ НА ОСНОВЕ ОЦЕНОЧНЫХ ДАННЫХ ПАРАМЕТРОВ СИСТЕМ ИНФОРМАЦИОННОГО ОБМЕНА | 2020 |

|

RU2767463C2 |

| УЗЕЛ СОЕДИНЕНИЯ СЕКЦИЙ ЖЕЛОБА СКРЕБКОВОГО КОНВЕЙЕРА | 2016 |

|

RU2657622C2 |

| КОМПЛЕКТ УСТРОЙСТВ ДЛЯ МОНТАЖА КАРКАСНОЙ СИСТЕМЫ ПОТОЛКОВ И СТЕН | 2021 |

|

RU2770855C1 |

| Контейнер для транспортировки сыпучих грузов | 1979 |

|

SU867789A1 |

| Автоматическая дистанционная система управления судовым дизелем | 1983 |

|

SU1125396A1 |

Изобретение относится к оборудованию летательных аппаратов. Система транспортировки груза содержит вычислитель (2.5) и устройство для транспортировки груза. Устройство для транспортировки груза выполнено с возможностью прикрепления к летательному аппарату и содержит лебедку, центрирующее устройство и трос (2.4). Центрирующее устройство выполнено с возможностью позиционирования и удержания груза и содержит корпус (2.1.1), захваты-фиксаторы (2.1.3) и привод (2.1.6) захватов. Каждый захват-фиксатор (2.1.3) в верхней своей части соединен с корпусом (2.1.1) центрирующего устройства с возможностью вращения вокруг него. Нижняя часть захвата-фиксатора (2.1.3) выполнена с возможностью фиксации устройства для подвеса груза. Устройство для подвеса груза является частью груза или выполнено с возможностью прикрепления к грузу. Достигается повышение надежности и точность фиксации груза, а также повышение надежности, скорости и автоматизации транспортировки груза. 9 з.п. ф-лы, 4 ил.

1. Система транспортировки груза, содержащая вычислитель и устройство для транспортировки груза, выполненное с возможностью прикрепления к летательному аппарату и содержащее лебедку, центрирующее устройство и трос, при этом:

- лебедка выполнена с возможностью сматывания и разматывания троса и содержит привод и катушку троса, при этом катушка троса выполнена с возможностью размещения на своей поверхности троса, привод выполнен с возможностью придания вращения катушке троса;

- центрирующее устройство выполнено с возможностью позиционирования и удержания груза и содержит корпус, захваты-фиксаторы и привод захватов, при этом каждый захват-фиксатор в верхней своей части соединен с корпусом центрирующего устройства с возможностью вращения вокруг него, нижняя часть захвата-фиксатора выполнена с возможностью фиксации устройства для подвеса груза, привод захватов соединен с захватами-фиксаторами и выполнен с возможностью приведения в движение захватов-фиксаторов по команде вычислителя для фиксации и высвобождения устройства для подвеса груза;

- вычислитель выполнен с возможностью управления приводом для сматывания и разматывания троса, управления движением захватов-фиксаторов для фиксации и высвобождения устройства для подвеса груза;

- устройство для подвеса груза является частью груза или выполнено с возможностью прикрепления к грузу.

2. Система по п. 1, дополнительно содержащая блок аварийного сброса груза и блок обратной связи, при этом блок обратной связи выполнен с возможностью определения нагрузки на трос и передачи данных о нагрузке на вычислитель, блок аварийного сброса груза располагается между катушкой троса и центрирующим устройством и выполнен с возможностью разрыва троса при подаче команды разрыва с вычислителя, основанной на данных от блока обратной связи, что текущая нагрузка на трос превышает предельно допустимую.

3. Система по п. 1, в которой нижняя граница корпуса центрирующего устройства профилирована таким образом, чтобы в процессе перемещения груза с помощью троса в направлении устройства для транспортировки груза при контакте устройства для подвеса груза с нижней границей корпуса центрирующего устройства происходило вращение устройства для подвеса груза, приводящее в результате к позиционированию устройства для подвеса груза вдоль оси фиксации.

4. Система по п. 3, в которой нижняя граница корпуса центрирующего устройства имеет наклон от центра к краям или от краев к центру вдоль оси фиксации.

5. Система по п. 1, в которой захват-фиксатор представляет собой перевернутую Г-образную деталь, нижняя выступающая часть которой выполнена с возможностью ввода в выемку на боковой части устройства для подвеса груза и контакта с верхним боковым выступом устройства для подвеса груза.

6. Система по п. 5, в которой нижняя выступающая часть захвата-фиксатора содержит продольную канавку, в которую заводится верхний боковой выступ устройства для подвеса груза.

7. Система по п. 1, дополнительно содержащая крюк, закрепленный на конце троса и выполненный с возможностью захвата, удержания и высвобождения устройства для подвеса груза.

8. Система по п. 7, в которой центрирующее устройство содержит отверстие, через которое проходит трос и которое имеет форму, сопрягающуюся с поверхностью верхней части крюка.

9. Система по п. 8, в которой центрирующее устройство дополнительно содержит телескопический модуль, который имеет несколько входящих в друг друга секций и содержит пружину между верхней своей стенкой и замыкающей секцией, при этом отверстия, через которые проходит трос, выполнены в верхней стенке и в замыкающей секции телескопического модуля, при этом отверстие в замыкающей секции имеет коническую выемку, которая сопрягается с ответной конической поверхностью в верхней части крюка.

10. Система по п. 1, в которой лебедка дополнительно содержит датчик положения привода, выполненный с возможностью передачи на вычислитель данных о перемещении привода для вычисления размотанной длины троса, при этом вычислитель дополнительно выполнен с возможностью контроля положения привода на основе данных от датчика положения привода.

| US 20190233254 A1, 01.08.2019 | |||

| СИСТЕМА ВНЕШНЕЙ ПОДВЕСКИ ГРУЗА К ВЕРТОЛЕТУ | 1992 |

|

RU2015074C1 |

| Грузозахватное устройство | 1987 |

|

SU1477656A1 |

| US 11447248 B2, 20.09.2022 | |||

| US 9174733 B1, 03.11.2015. | |||

Авторы

Даты

2023-05-31—Публикация

2022-12-20—Подача