Изобретение относится к области измерительной техники и может быть использовано для проведения гравиметрических съемок, измерения вариаций ускорения свободного падения со временем, построения гравиметрических карт и для решения множества других гравиметрических задач.

Известен гравиметр, включающий вакуумную камеру, в центре верхнего фланца которой встроен электромагнит с сердечником из магнитомягкого материала и катушкой питания и регулирования, а также стабилизированный источник питания, свободно падающую пробную массу, в верхней плоскости которой симметрично оси электромагнита закреплены пластина из магнитомягкого материала и три опоры, оптический уголковый отражатель, жестко связанный с пробной массой, каретку-подъемник пробной массы с автоматически управляемым приводом, лазерный интерферометр, вход которого оптически связан с уголковым отражателем пробной массы, а выход - с электронным измерителем интервалов времени и ЭВМ, три дополнительные электромагниты с сердечниками из магнитомягкого материала и катушки питания и регулирования, причем сердечники дополнительных электромагнитов связаны в верхней плоскости с сердечником основного электромагнита общим трехлучевым магнитопроводом, а катушки питания и регулирования всех четырех электромагнитов подключены к общему источнику питания через дополнительно введенные демпфирующие диоды и переменные резисторы, при этом в цепь питания электромагнитов дополнительно включены параллельно соединенные резистор и нормально замкнутые контакты реле (см. SU № 1563432, G01V 7/02, 1988).

Недостатком данного гравиметра является низкая точность измерений из-за воздействия инерционных помех и относительно низкая частота опроса устройства, что существенно увеличивает время получения результата измерения.

Наиболее близким по технической сущности к предлагаемому изобретению является гравиметр, включающий корпус, с размещенными в нем упругим элементом, пробной массой, устройством регистрации смещения пробной массы и системой обработки результатов, при этом один конец упругого элемента установлен неподвижно относительно корпуса гравиметра, а другой закреплен с возможностью перемещения относительно него и соединен с пробной массой, причем упругий элемент содержит, по меньшей мере, две плоские пружины и выполнен со следующим соотношением размеров L/H≤10, L/hmin≤100, L/bmin≤30, где L - длина плоской пружины, Н - расстояние между плоскими пружинами по высоте упругого элемента, hmin - минимальная толщина плоской пружины, bmin - минимальная высота плоской пружины (см патент RU № 2253138, G01V 7/02, 2003).

Недостатком данного гравиметра является низкая достоверность и точность измерений из-за влияния дрейфовых явлений в упругом элементе.

Техническим результатом является повышение достоверности и точности измерений за счет уменьшения влияния дрейфовых явлений и увеличения частоты опроса гравиметра за минимальное время.

Технический результат достигается в гравиметре, включающем датчик, в корпусе которого размещены закрепленный на его внутренней боковой поверхности диск с пробной массой, электроды, установленные на внутренних поверхностях корпуса датчика с зазором относительно верхней и нижней частей пробной массы, расположенное под датчиком приспособление для подбрасывания пробной массы, выполненное в виде полого цилиндра, внутри которого расположен эксцентрический диск, установленный с возможностью вращения и контактирования с корпусом датчика, по меньшей мере три пружины, соединяющие верхний торец приспособления для подбрасывания пробной массы с корпусом датчика, два блока преобразователя движения пробной массы в электрический сигнал, соединенные с электродами, блок разности значений выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал, блок сравнения разности выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал с реперным значением, блок управления частотой вращения диска, блок измерения частоты вращения эксцентрического диска и двигатель вращения эксцентрического диска, при этом блоки преобразователя движения пробной массы в электрический сигнал соединены с блоком разности значений выходных сигналов блоков преобразователя, выход которого соединен с блоком сравнения разности выходных сигналов блоков преобразователя с реперным значением, выход которого соединен с блоком управления частотой вращения эксцентрического диска, выход которого соединен с двигателем вращения эксцентрического диска, который соединен с эксцентрическим диском и блоком измерения частоты вращения эксцентрического диска.

Закрепленный на внутренней боковой поверхности корпуса датчика диск позволяет двигаться пробной массе только в вертикальном направлении.

Электроды, установленные на внутренних поверхностях корпуса датчика с зазором относительно верхней и нижней частей пробной массы, образуют измерительные емкости, по величине которых определяют зазоры и координату пробной массы в данный момент времени.

Приспособление для подбрасывания пробной массы, выполненное в виде полого цилиндра, внутри которого расположен эксцентрический диск, установленный с возможностью вращения и контактирования с корпусом датчика, позволяет обеспечить постоянную амплитуду вертикальных движений корпуса датчика на разных частотах.

По меньшей мере три пружины, соединяющие верхний торец приспособления для подбрасывания пробной массы с корпусом датчика, обеспечивают вертикальность движения датчика.

Два блока преобразователя движения пробной массы в электрический сигнал преобразовывают величины зазоров между электродами и пробной массы в электрический сигнал в режиме текущего времени.

Блок разности значений выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал преобразует в электрический сигнал их разность.

Блок сравнения разности выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал сравнивает разность с реперным значением.

Блок управления частотой вращения диска увеличивает частоту вращения эксцентрического диска.

Блок измерения частоты вращения эксцентрического диска фиксирует её значения.

Двигатель вращения приводит во вращение эксцентрический диск.

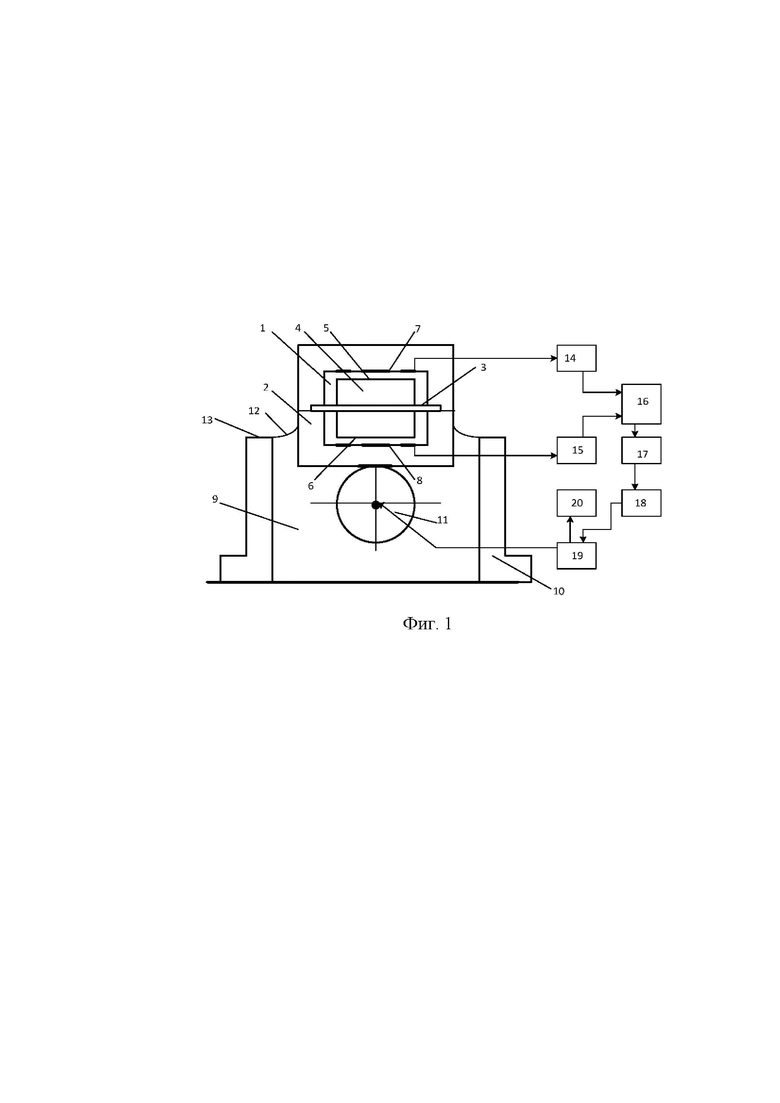

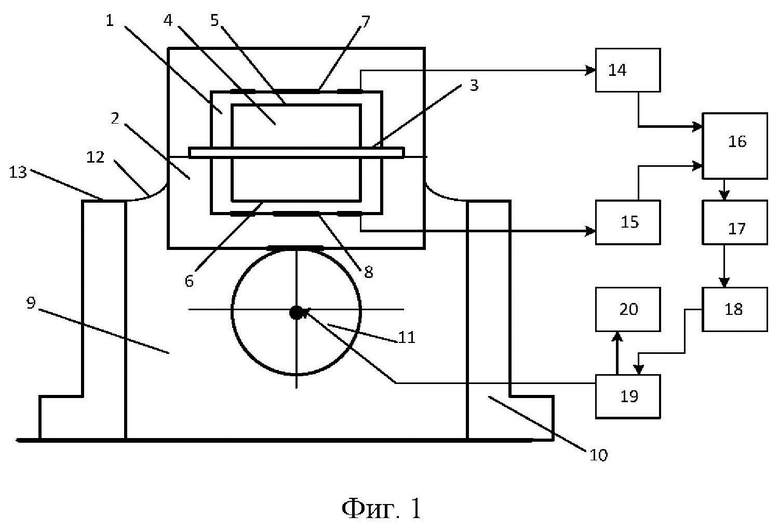

Гравиметр поясняется чертежом, где на фиг. 1 представлен общий вид устройства.

Гравиметр состоит из датчика 1, в корпусе 2 которого размещен закрепленный на его внутренней боковой поверхности диск 3 с пробной массой 4. На внутренних поверхностях корпуса 2 датчика 1 установлены с зазором относительно верхней 5 и нижней частей 6 пробной массы 4 электроды 7 и 8. Расположенное под датчиком 1 приспособление 9 для подбрасывания пробной массы выполнено в виде полого цилиндра 10, внутри которого расположен эксцентрический диск 11, установленный с возможностью вращения и контактирования с корпусом 2 датчика 1. По меньшей мере три пружины 12 соединяют верхний торец 13 приспособления 9 для подбрасывания пробной массы с корпусом 2 датчика 1. Блок 14 преобразователя движения пробной массы в электрический сигнал соединен с электродом 7, установленным в верхней части датчика 1, а блок 15 преобразователя движения пробной массы в электрический сигнал – с электродом 8, установленным в нижней части датчика 1. Блоки 14 и 15 соединены с блоком 16 разности значений выходных сигналов блоков 14 и 15 преобразователя движения пробной массы в электрический сигнал. Выход блока 16 соединен с блоком 17 сравнения разности выходных сигналов блоков 14 и 15 преобразователя движения пробной массы в электрический сигнал с реперным значением. Реперное значение – это внесенное в память блока 17 число, при достижении которого разности значений выходных сигналов блоков преобразователя, прекращают увеличение частоты вращения эксцентрического диска. Выход блока 17 соединен с блоком 18 управления частотой вращения эксцентрического диска 11. Выход блока 18 соединен двигателем 19 вращения эксцентрического диска 11, который соединен с эксцентрическим диском 11 и блоком 20 измерения частоты вращения эксцентрического диска 11.

Гравиметр работает следующим образом.

Подается напряжение питания на блоки 14 и15 преобразователя движения пробной массы в электрический сигнал и включают двигатель 19 вращения эксцентрического диска 11, который приводит его в движение. Частота вращения эксцентрического диска 11 равна 0,9 (g/A)0 , где g - ускорение свободного падения, A - величина эксцентриситета, определяющего амплитуду колебаний корпуса 2 датчика 1. За счет того, что эксцентрический диск 11 вращается и контактирует с корпусом 2 датчика 1, последний начинает совершать вертикальные движения. Пружины 12 обеспечивают вертикальность движения датчика 1 при вращении эксцентрического диска 11. При движении датчика 1 происходит движение пробной массы 4 и изменяются зазоры, образующие измерительные емкости, между электродом 7 и верхней частью 5 пробной массы 4 и электродом 8 и нижней частью 6 пробной массы 4, величины которых в блоках 14 и 15 преобразователя движения пробной массы в электрический сигнал преобразуется в электрический сигнал. В блоке 16 разности значений выходных сигналов блоков 14 и 15 рассчитывается разность выходных сигналов блоков 14 и 15, которая подается на блок 17 сравнения разности выходных сигналов блоков 14 и 15, где происходит ее сравнение с реперным значением. Если эта разница больше нуля, то выдается команда на блок 18 управления частотой вращения эксцентрического диска 11 об увеличении его частоты вращения. Как только эта разница становится меньше нуля в момент времени, когда cosγt = 1, блок 18 выдает команду двигателю 19 о прекращении увеличения частоты, измеряемой блоком 20 измерения частоты вращения эксцентрического диска, вращения эксцентрического диска 11. Произведение квадрата этой частоты вращения эксцентрического диска 11 и величины А - амплитуды колебаний датчика 1 и определяет величину ускорения свободного падения. Уравнение движения пробной массы 4 в системе координат, связанной с вертикальным движением датчика 1, имеет вид: m d2x/dt2 = -kx – mg – mAγ2cosγt, здесь m – величина пробной массы, k – механическая жесткость диска 3, g – ускорение свободного падения, γ – частота вращения эксцентрического диска, А – величина эксцентриситета, определяющего амплитуду колебаний корпуса датчика, х – координата пробной массы относительно корпуса датчика. Решение уравнения движения пробной массы имеет вид: x = Aγ2cosγt/(ω2- γ2 ) - g/ω2, где ω2 =k/m – собственная частота колебаний диска 3 с пробной массой. С помощью преобразователей 14 и 15 получаются значения верхней и нижней измерительных емкостей. Если d – величина зазора в верхнем и нижнем измерительных емкостей, то ёмкости Сверхн= S/4π(d-x); Снижн = S/4π(d+x). В блоке 16 вычисляется разность значений ΔС = Сверхн – Снижн = Sx/2π(d2-x2). Увеличивая частоту γ вращения эксцентрического диска 11 можно добиться того, что в моменты времени, когда cosγt = 1, ΔС = 0. Это происходит при Aγ2 = g. Степень приближения к идеальному равенству, из которого легко найти искомую величину g, определяется реперным значением Р, с которым сравнивается ΔС в блоке 17. Как только разность между ΔС и значением Р становится меньше или равной 0 (ΔС – Р < 0), так с блока 17 выдается команда в блок 18 управления частотой вращения эксцентрического диска11 о прекращении роста частоты γ. Блок 18 связан с двигателем 19 вращения эксцентрического диска 11, который в свою очередь связан с блоком 20 измерения частоты вращения диска.

Пример.

Пусть диск 3 изготовлен из плавленого кварца с модулем Юнга Е = 7⋅1011 дн/см2 = 7⋅1010 н/м2 и имеет толщину h = 1 мм при радиусе R = 2 см. Механическая жесткость диска 3, k =4πE h3/3(1-µ2)R2 = 7 108 дн/см = 7⋅105 н/м. При массе пробного тела m = 50 г, квадрат частоты собственных колебаний диска 3 с пробной массой 4 ω2= k/m = 1,4⋅107 (рад/с)2. Если амплитуда колебаний датчика 1, задаваемая эксцентриситетом вращающегося диска 11, А = 10-2 см, то квадрат частоты колебаний датчика 1, при котором выполняется условие А γ2 = g , γ2 = 105 (рад/с)2.

Предложенный гравиметр позволяет повысить достоверность и точность измерений за счет уменьшения влияния дрейфовых явлений и увеличения частоты опроса гравиметра за минимальное время и существенно изменить ряд технических характеристик. В первую очередь это относится к габаритам прибора (в абсолютных, баллистических гравиметрах габариты прибора около 1 метра). Кроме того, он избавляет от поиска уникальных материалов для изготовления упругого элемента с целью уменьшения дрейфа упругого элемента. Особенность предложенного гравиметра состоит в том, что по своей сути он занимает промежуточное положение между абсолютным и относительным гравиметрами. В отличие от абсолютных гравиметров в нем не используется фаза свободного падения пробной массы, но используется условие начального перехода в эту фазу, когда пробная масса перестаёт давить на опору. В этом случае практически не сказываются дрейфовые свойства упругого элемента, поскольку здесь не измеряется датчиком новое положение пробной массы, обусловленное равенством сил гравитации и упругости, а измеряется частота, при которой наступает момент отрыва пробной массы от опоры. Имеется возможность существенно повысить частоту опроса, увеличив тем самым точность определения величины ускорения свободного падения. Кроме того, задавая разные по величине реперные значения, можно заранее определить точность измерения ускорения свободного падения. Предлагаемый гравиметр позволяет осуществить проведение измерений с заранее выбранной точностью за минимальное время.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДИСТАНЦИОННОГО ГРАВИМЕТРИЧЕСКОГО ЗОНДИРОВАНИЯ | 2014 |

|

RU2581076C2 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ УСКОРЕНИЯ СВОБОДНОГО ПАДЕНИЯ | 2011 |

|

RU2504803C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ГРАВИТАЦИОННОГО И ВОЛНОВОГО ПОЛЕЙ | 2003 |

|

RU2260199C2 |

| Способ морской гравиметрической съемки и устройство для его осуществления | 2020 |

|

RU2767153C1 |

| БАЛЛИСТИЧЕСКИЙ ГРАВИМЕТР С ИНДУКЦИОННО-ДИНАМИЧЕСКИМ ПРИВОДОМ ДЛЯ СИММЕТРИЧНОГО СПОСОБА ИЗМЕРЕНИЙ УСКОРЕНИЯ СВОБОДНОГО ПАДЕНИЯ | 2011 |

|

RU2491581C2 |

| БАЛЛИСТИЧЕСКИЙ ЛАЗЕРНЫЙ ГРАВИМЕТР | 2001 |

|

RU2193786C1 |

| Гиростабилизированный кварцевый гравиметр и способ его калибровки | 2015 |

|

RU2619132C1 |

| ГРАВИМЕТР | 2003 |

|

RU2253882C1 |

| Гравиметр для измерения абсолютного значения ускорения силы тяжести | 1988 |

|

SU1831699A3 |

| АЭРОГРАВИМЕТРИЧЕСКИЙ КОМПЛЕКС | 1996 |

|

RU2090911C1 |

Изобретение относится к области измерительной техники и может быть использовано для проведения гравиметрических съемок, измерения вариаций ускорения свободного падения со временем, построения гравиметрических карт и для решения множества других гравиметрических задач. Гравиметр содержит датчик, в корпусе которого размещен закрепленный на его внутренней боковой поверхности диск с пробной массой, электроды, установленные на внутренних поверхностях корпуса датчика с зазором относительно верхней и нижней частей пробной массы, расположенное под датчиком приспособление для подбрасывания пробной массы, выполненное в виде полого цилиндра, внутри которого расположен эксцентрический диск, установленный с возможностью вращения и контактирования с корпусом датчика, по меньшей мере три пружины, соединяющие верхний торец приспособления для подбрасывания пробной массы с корпусом датчика, два блока преобразователя движения пробной массы в электрический сигнал, соединенные с электродами, блок разности значений выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал, блок сравнения разности выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал с реперным значением, блок управления частотой вращения диска, блок измерения частоты вращения эксцентрического диска и двигатель вращения эксцентрического диска. При этом блоки преобразователя движения пробной массы в электрический сигнал соединены с блоком разности значений выходных сигналов блоков преобразователя, выход которого соединен с блоком сравнения разности выходных сигналов блоков преобразователя с реперным значением, выход которого соединен с блоком управления частотой вращения эксцентрического диска, выход которого соединен с двигателем вращения эксцентрического диска, который соединен с эксцентрическим диском и блоком измерения частоты вращения эксцентрического диска. Технический результат - повышение достоверности и точности измерений за счет уменьшения влияния дрейфовых явлений и увеличения частоты опроса гравиметра за минимальное время. 1 ил.

Гравиметр, включающий датчик, в корпусе которого размещен закрепленный на его внутренней боковой поверхности диск с пробной массой, электроды, установленные на внутренних поверхностях корпуса датчика с зазором относительно верхней и нижней частей пробной массы, расположенное под датчиком приспособление для подбрасывания пробной массы, выполненное в виде полого цилиндра, внутри которого расположен эксцентрический диск, установленный с возможностью вращения и контактирования с корпусом датчика, по меньшей мере три пружины, соединяющие верхний торец приспособления для подбрасывания пробной массы с корпусом датчика, два блока преобразователя движения пробной массы в электрический сигнал, соединенные с электродами, блок разности значений выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал, блок сравнения разности выходных сигналов блоков преобразователя движения пробной массы в электрический сигнал с реперным значением, блок управления частотой вращения диска, блок измерения частоты вращения эксцентрического диска и двигатель вращения эксцентрического диска, при этом блоки преобразователя движения пробной массы в электрический сигнал соединены с блоком разности значений выходных сигналов блоков преобразователя, выход которого соединен с блоком сравнения разности выходных сигналов блоков преобразователя с реперным значением, выход которого соединен с блоком управления частотой вращения эксцентрического диска, выход которого соединен с двигателем вращения эксцентрического диска, который соединен с эксцентрическим диском и блоком измерения частоты вращения эксцентрического диска.

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ГРАВИТАЦИОННОЙ ПОСТОЯННОЙ | 2005 |

|

RU2282219C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГРАВИТАЦИОННОГО ПОЛЯ | 2002 |

|

RU2221263C1 |

| Прибор для учета гравиметрического рельефа местности | 1930 |

|

SU32175A1 |

| US 11525941 B2, 13.12.2022. | |||

Авторы

Даты

2023-05-31—Публикация

2023-01-23—Подача