Изобретение относится к прокатному производству, в частности к предохранительному устройству приемного желоба, исключающее его поломку при работе шаропрокатного стана.

Наиболее близким по техническому решению и достигаемым результатам является амортизирующие устройства –боковой буфер упругой площадки [1] (Автосцепное устройство железнодорожного подвижного состава / В.В. Коломийченко, Н.А. Костина, В.Д. Прохоренков, В.И. Беляев. – М.: Транспорт,1991. – 232с. Рис.№ 80 на с.88), содержащее боковой буфер упругой площадки, состоящей из полого буферного стержня, внутри которого расположена шайба с горловиной для упора центрирования внутренней пружины, при этом другой конец пружины давит на дно стакана, который буртиком опирается на наружную пружину, надетую на направляющий патрубок поддона, жестко связанного с буферным стаканом двумя болтами с корончатыми гайками. Буферный стержень запирается в буферном стакане двумя продольными клиньями. Буферный комплект устанавливается в вагон в собранном виде и крепится в концевой балке четырьмя болтами с корончатыми гайками. Буферный комплект упругой площадки работает следующим образом: вначале сжатия сопротивление буфера увеличивается медленно, так как обе его пружины работают последовательно и наибольший прогиб дает более слабая внутренняя пружина, после того как внутренняя пружина сожмется и буртик стакана упрется в шайбу, что примерно соответствует 110 мм хода буферного стержня, сопротивление буфера резко возрастает, так как начинает сжиматься мощная наружная пружин, при этом верхняя рессора при сцепленных вагонах обеспечивает плотное взаимное прижатие наделок рамки, в результате создается дополнительная сила трения при вертикальных и горизонтальных смещениях упругих площадок во время движения поезда, что способствует более спокойному ходу. Чтобы при сцеплении или расцеплении вагонов преодолеть сопротивление упругих площадок, необходимо сжать вагоны.

При сцеплении вагонов буферное устройство работает по принципу «мягкой сцепки» за счет сжатия пружин. Эта функция имеет постоянное назначение - гашение соударений при составлении составов. Данная функция преследует целью уменьшения шума при составлении шума и гашение резких толчков, так как тепловозом с подцепленными вагонами невозможно плавно подцепить последующие вагоны. Тепловозом с составом невозможно осуществить плавный момент страгивание с места. Необходимо придать импульс, чтобы сработала защелка на автосцепке. Во время защелкивания замка пружины буферного устройства уже сжаты. Операция составления вагонов является постоянной технологической операцией.

Предлагаемое предохранительное устройство работает только при непредсказуемой, аварийной ситуации в случае удара шара, когда он не успевает уйти с линии подачи подвижного желоба (при подводке его к проводкам при улавливании шара). В момент столкновения подвижного желоба происходит полное разрушение всей конструкции транспортирующего желоба (рама, гидроцилиндр, желоб), что приводит к длительному простою стана (от 12 часов и выше).

В отличии от прототипа [1] буферного устройства в предлагаемом предохранительном устройстве используются пружины, работающие по принципу растяжения, а не сжатия.

Техническим результатом настоящего изобретения является снижение простоев, снижение рисков возникновения аварийной ситуаций, что обеспечивает стабильную работу шаропрокатного стана.

Указанный технический результат достигается тем, что

транспортирующий желоб для выдачи шаров с шаропрокатного стана, включающий неподвижный нижний желоб 1, подвижный средний желоб 2 и предохранительный верхний желоб 3, установленный над направляющими 8,

желоб брака 5, гидроцилиндр 6 и пружины растяжения 10, при этом свободная часть предохранительного желоба 3 жестко соединена с направляющими 8, а другая противоположная его часть соединена с подвижным желобом 2 с возможностью скольжения по неподвижному желобу 1, при этом предохранительный желоб 3 и подвижный желоб 2 соединены с гидроцилиндром 6 таким образом, чтобы обеспечить возможность совместного возвратно-поступательного движения, а пружина растяжения 10 расположена вдоль направляющих 8 и крепится к подвижному желобу 2 и установлена с возможностью растяжения вдоль подвижного желоба 2 совместно с направляющими 8.

Кроме того, свободная часть предохранительного желоба 3 жестко соединена с направляющими 8 с помощью хомута 12.

Кроме того, пружина растяжения 10 крепится к подвижному желобу

2, таким образом, что один ее конец крепится к подвижному желобу 2 ушками, а второй конец крепится с помощью натяжного устройства 11, скрепленному с направляющими 8.

Кроме того, направляющие 8 расположены параллельно к подвижному желобу 2 и разнесены по бокам предохранительного желоба 3 и выполнены в виде металлического прутка.

Кроме того, предохранительное устройство отличается тем, что подвижный желоб 2 имеет по бокам стенки высотой 210 мм, что гораздо выше, чем размер шара диаметром 120 мм.

Сущность изобретения поясняется чертежами, на которых изображены:

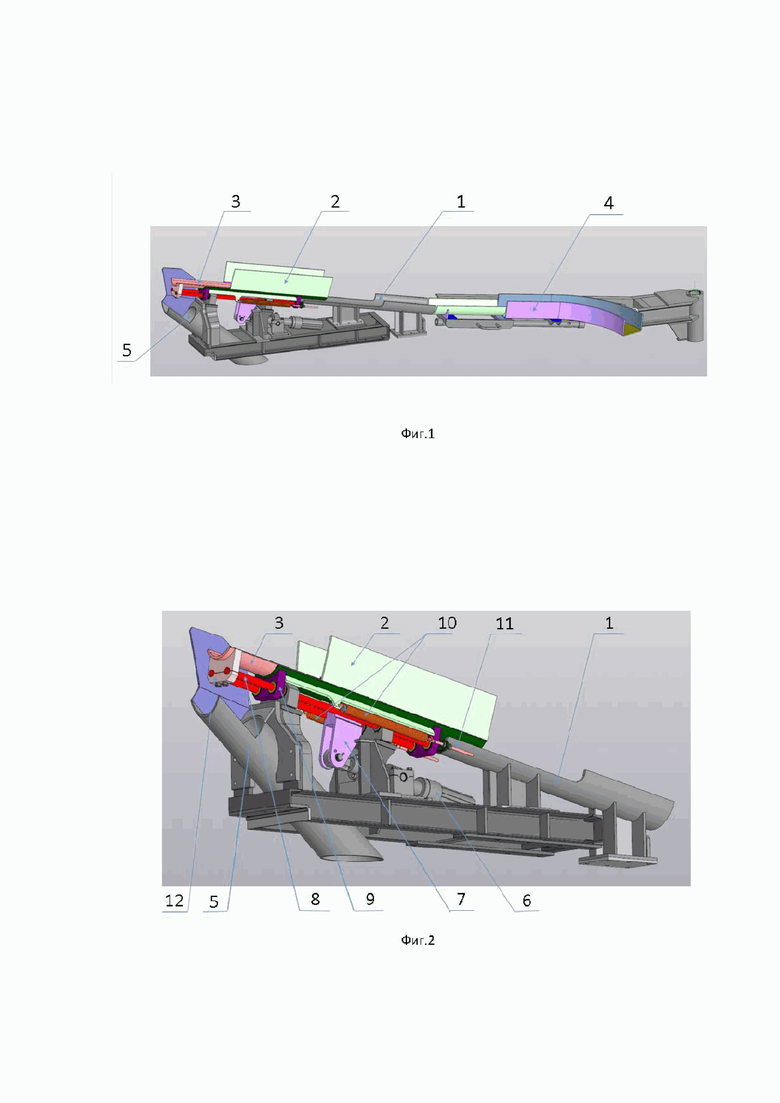

Фиг.1 – предохранительное устройство приемного желоба с изображением транспортирующего желоба в отведенном от стана положении (общий вид);

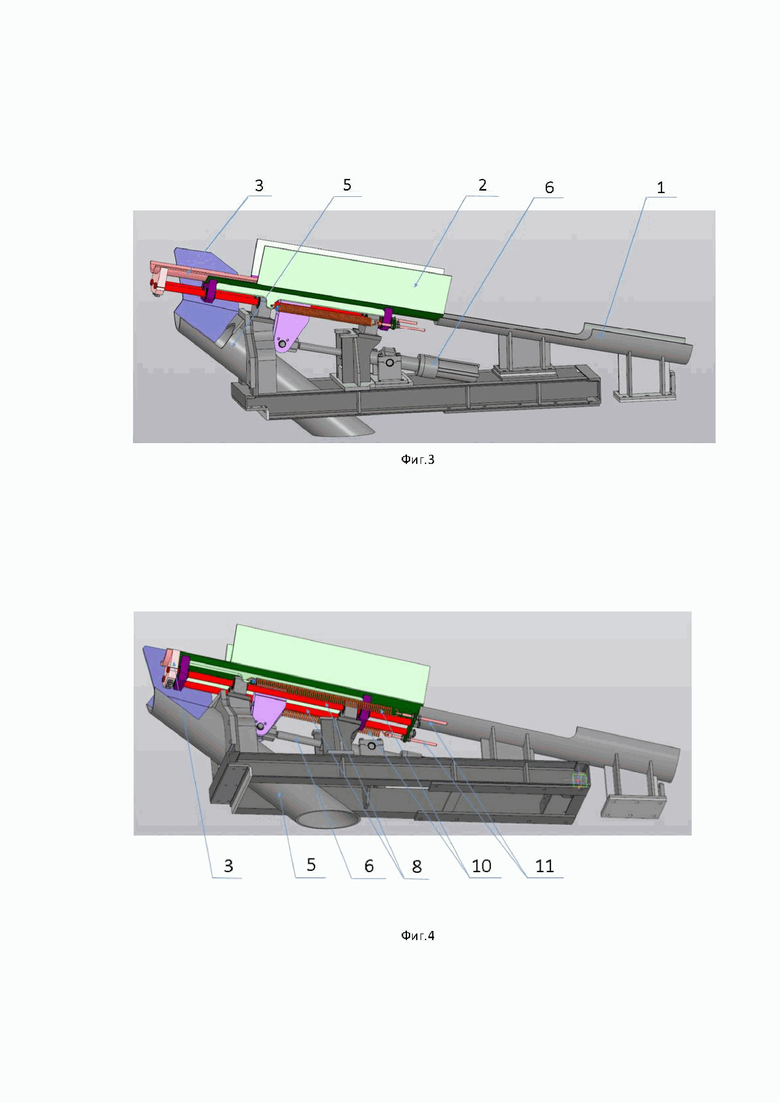

Фиг.2 – предохранительное устройство приемного желоба с изображением транспортирующего желоба в отведенном от стана положении (шток гидроцилиндра 6 втянут);

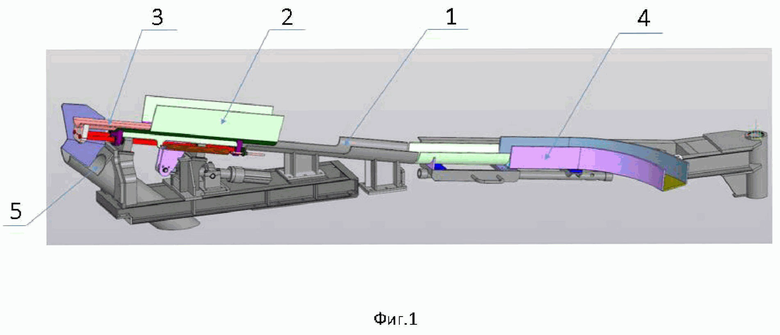

Фиг.3 – предохранительное устройство приемного желоба, изображенного в подведенном к стану положении (шток гидроцилиндра 6 выдвинут);

Фиг.4 – предохранительное устройство желоба с изображением в момент срабатывания (шток гидроцилиндра 6 выдвинут).

Описание ссылочных позиционных номеров:

1. неподвижный желоб;

2. подвижный желоб;

3. предохранительный желоб;

4. транспортер;

5. желоб брака;

6. гидроцилиндр;

7. кронштейн;

8. направляющие;

9. опора подвижного желоба 2;

10. пружина растяжения;

11. натяжное устройство;

12. хомут.

Транспортирующий желоб (Фиг. 1) предназначен для выдачи шаров с шаропрокатного стана на транспортер 4.

Транспортирующий желоб (Фиг. 1) представляет собой слоеный пирог и состоит из трех частей: неподвижного желоба 1, изображенного в виде нижнего желоба, подвижного желоба 2, изображенного в виде среднего желоба и предохранительного желоба 3, изображенного в виде верхнего желоба.

Предохранительный желоб 3 предназначен для смягчения удара и играет такую же роль, что и буфера на вагонах (смягчает удар).

Предохранительный желоб 3 установлен над направляющими 8. Свободная часть предохранительного желоба 3 жестко соединена с направляющими 8 с помощью хомута 12, а другая часть соединена с подвижным желобом 2 с возможностью скольжения по неподвижному желобу 1. Подвижный желоб 2 (Фиг. 2) совместно с предохранительным 3 желобом соединены с возможностью перемещения вдоль неподвижного желоба 1. Перемещение предохранительного желоба 3 и подвижного желоба 2 производится гидроцилиндром 6 за кронштейн 7, который приварен к подвижному желобу 2.

Подвижный желоб 2 имеет по бокам стенки, высота которых составляет 210 мм, что выше размера шара диаметром 120 мм, для того чтобы кондиционные шары не выпадали во время движения по подвижному желобу 2.

Направляющие 8 служат для возвратно-поступательного движения при

перемещении подвижного желоба 2 и предохранительного желоба 3. Направляющие 8 в количестве двух штук выполнены в виде металлического прутка. Направляющие 8 расположены параллельно подвижному желобу 2 и предохранительному желобу 3 и разнесены по бокам подвижного желоба 2 и предохранительного желоба 3. Направляющие 8 с обеих сторон соединены с подвижным желобом 2 через опору 9 подвижного желоба 2. В опоре 9 подвижного желоба 2 имеются отверстия для размещения направляющих 8. Опора 9 подвижного желоба 2 движется по направляющим 8 на величину хода гидроцилиндра.

Пружины растяжения 10 служат для возврата предохранительного желоба 3 в исходное положение в случае аварийной ситуации. Пружины растяжения 10 расположены вдоль направляющих 8 и крепятся к подвижному желобу 2, причем один их конец крепится к подвижному желобу 2 за приваренные к нему ушки, а вторые концы крепятся к натяжному устройству 11 (Фиг.2).

Транспортирующий желоб для выдачи шаров с шаропрокатного стана по предлагаемому изобретению выполнено под наклоном, что позволяет самостоятельно двигаться кондиционному шару в направлении транспортера 4.

Гидроцилиндр 6 служит для отвода и подвода подвижного желоба 2 и предохранительного 3 желоба к прокатным валкам стана для приема шаров. Гидроцилиндр 6 расположен под направляющими 8 и выполняет отведение и подведение подвижного 2 и предохранительного 3 желобов через кронштейн 7, который соединен с подвижным желобом 2 при помощи сварки.

Желоб брака 5 служит для отвода шара некондиционного, вышедшего из-под прокатных валков прокатного стана. Желоб брака 5 выполнен в виде полой цилиндрической металлической трубы под углом наклоном в сторону бункера для бракованных шаров (на чертеже не показан).

Устройство работает следующим образом.

Шары получают из заготовки в виде металлического прутка. Металлический пруток определенного диаметра и длины заводят в шаропрокатный стан, где на выходе из него получают шары. С помощью гидроцилиндра 6 подвижный 2 и предохранительный 3 желоба придвигаются к прокатным валкам стана для приема шаров. Первый и последний шары, полученные из заготовки, имеют неполный профиль, что обусловлено особенностями процесса прокатки, и должны быть отделены от идущих следом годных полнопрофильных кондиционных шаров.

Для отделения этих шаров от годных гидроцилиндр 6 за кронштейн 7 отводит подвижный желоб 2 от стана. Как только первый неполнопрофильный шар падает в желоб брака 5 гидроцилиндр 6 придвигает подвижный желоб 2 и предохранительный желоб 3 к шаропрокатному стану (Фиг.3), перекрывая желоб брака 5 (шток гидроцилиндра выдвинут) и годные шары катятся по этим желобам к транспортеру 4. Это статическое положение устройства длится до тех пор, пока в конце проката заготовки гидроцилиндр 6 снова не отводит подвижный желоб 2 и предохранительный желоб 3 от шаропрокатного стана, открывая желоб брака 5, куда и падает последний некондиционный шар (Фиг. 2). Затем процесс повторяется на новой заготовке

Если же неполнопрофильный шар по какой-либо причине не успевает упасть в желоб брака 5, а подвижный желоб 2 и предохранительный желоб 3 уже придвигаются гидроцилиндром 6, зажимая этот шар с ударом, то вступает в работу предохранительный желоб 3, играющий роль демпфера. Некондиционный шар, ударяясь о предохранительный желоб 3, отодвигает его на некоторое расстояние, растягивая пружины растяжения 10 и гася удар (Фиг.4). Шар при этом падает в желоб брака 5. Таким образом предохранительный желоб 3 предохраняет транспортирующий желоб, его металлоконструкцию и гидроцилиндр 6 от жесткого удара, способного вывести указанные узлы из работы.

Поломка подвижного желоба 2 происходит из-за того, что гидроцилиндр 6 по сигналу электронной системы отодвигает и подвигает подвижный желоб 2 с определенным интервалом времени, а время выхода некондиционных шаров не отличается стабильностью. Такое рассогласование по времени и приводит к удару подвижного желоба 2 о шар, который не успел уйти из зоны траектории его движения, что приводит к деформации подвижного желоба 2 и всей ее металлоконструкции.

Транспортирующий желоб для выдачи шаров с шаропрокатного стана испытано в АО «ЕВРАЗ НТМК» в шаропрокатном цехе, получены следующие результаты:

- снизились простои шаропрокатного стана (поломки происходили с регулярностью 1-2 раза в месяц; на устранение инцидента уходило не менее 12 часов), т.е. на 24 – 26 часов, в настоящее время простои по данной причине отсутствуют;

- снизились затраты на ремонт (один час простоя шаропрокатного стана составляет 1480000р плюс изготовления нового комплекса желобов порядка 35000р);

- устранен риск возникновения аварийной ситуации.

Достоинством предложенного предохранительного устройства является стабильная работа шаропрокатного стана.

Таким образом, заявляемое техническое решение полностью выполняет технический результат.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-технической информации и выявление источников, содержащих сведения об аналогах заявляемого технического решения, позволил установить, что заявитель не обнаружил источников, характеризующихся признаками, тождественными всем существенным признакам заявляемого изобретения.

Следовательно, заявляемое изобретение соответствует критерию «новизна» и «изобретательский уровень».

Источники информации:

[1] Автосцепное устройство железнодорожного подвижного состава / В.В. Коломийченко, Н.А. Костина, В.Д. Прохоренков, В.И. Беляев. – М.: Транспорт,1991. – 232с. Рис.№ 80 на с.88.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ШАРОВ С ПРОКАТНОГО НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102505C1 |

| Устройство для закалки металлическихшАРОВ | 1978 |

|

SU815053A1 |

| Поточная линия для изготовления стальных шаров | 1978 |

|

SU747597A1 |

| Устройство весового дозирования шаров | 2022 |

|

RU2793069C1 |

| Способ обработки мелющих шаров | 1989 |

|

SU1693095A1 |

| Агрегат для закалки мелющих шаров | 1982 |

|

SU1062283A1 |

| Устройство для закалки металлических шаров | 1975 |

|

SU551387A1 |

| СПОСОБ ИСПЫТАНИЯ МЕЛЮЩИХ ШАРОВ НА УДАРНУЮ СТОЙКОСТЬ | 2020 |

|

RU2759709C1 |

| Способ регулирования частоты вращения валков шаропрокатного стана | 2023 |

|

RU2810432C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛКОВ ШАРОПРОКАТНЫХ СТАНОВ | 2019 |

|

RU2723342C1 |

Предложенное изобретение относится к прокатному производству, в частности к предохранительному устройству приемного желоба, исключающему его поломку при работе шаропрокатного стана. Транспортирующий желоб для выдачи шаров с шаропрокатного стана включает неподвижный нижний желоб, подвижный средний желоб и предохранительный верхний желоб, установленный над направляющими, желоб брака, гидроцилиндр и пружины растяжения. Свободная часть предохранительного желоба жестко соединена с направляющими, а другая противоположная его часть соединена с подвижным желобом с возможностью скольжения по неподвижному желобу. Предохранительный желоб и подвижный желоб соединены с гидроцилиндром таким образом, чтобы обеспечить возможность совместного возвратно-поступательного движения. Пружина растяжения расположена вдоль направляющих и крепится к подвижному желобу и установлена с возможностью растяжения вдоль подвижного желоба совместно с направляющими. Технический результат - снижение риска возникновения аварийной ситуаций, обеспечение стабильной работы шаропрокатного стана. 5 з.п. ф-лы, 4 ил.

1. Транспортирующий желоб для выдачи шаров с шаропрокатного стана, включающий неподвижный нижний желоб (1), подвижный средний желоб (2) и предохранительный верхний желоб (3), установленный над направляющими (8), желоб брака (5), гидроцилиндр (6) и пружины растяжения (10), при этом свободная часть предохранительного желоба (3) жестко соединена с направляющими (8), а другая противоположная его часть соединена с подвижным желобом (2) с возможностью скольжения по неподвижному желобу (1), при этом предохранительный желоб (3) и подвижный желоб (2) соединены с гидроцилиндром (6) таким образом, чтобы обеспечить возможность совместного возвратно-поступательного движения, а пружина растяжения (10) расположена вдоль направляющих (8) и крепится к подвижному желобу (2) и установлена с возможностью растяжения вдоль подвижного желоба (2) совместно с направляющими (8).

2. Транспортирующий желоб для выдачи шаров с шаропрокатного стана по п.1, отличающийся тем, что свободная часть предохранительного желоба (3) жестко соединена с направляющими (8) с помощью хомута (12).

3. Транспортирующий желоб для выдачи шаров с шаропрокатного стана по п.1, отличающийся тем, что пружина растяжения (10) крепится к подвижному желобу (2) таким образом, что один ее конец крепится к приваренным к подвижному желобу (2) ушкам, а второй крепится с помощью натяжного устройства (11), скрепленного с направляющими (8).

4. Транспортирующий желоб для выдачи шаров с шаропрокатного стана по п.1, отличающийся тем, что направляющие (8) расположены параллельно к подвижному желобу (2) и разнесены по бокам предохранительного желоба (3).

5. Транспортирующий желоб для выдачи шаров с шаропрокатного стана по п.1, отличающийся тем, что направляющие (8) выполнены в виде металлического прутка.

6. Транспортирующий желоб для выдачи шаров с шаропрокатного стана по п.1, отличающийся тем, что подвижный желоб (2) имеет по бокам стенки высотой 210 мм, что гораздо выше, чем размер шара диаметром 120 мм.

| Способ сортировки и уборки помольных шаров после шаропрокатных станов | 1958 |

|

SU130875A1 |

| Устройство для закалки металлических шаров | 1975 |

|

SU551387A1 |

| Агрегат для закалки мелющих шаров | 1982 |

|

SU1062283A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ШАРОВ С ПРОКАТНОГО НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102505C1 |

| Главная линия стана для прокатки шаров | 1978 |

|

SU685399A1 |

Авторы

Даты

2023-06-01—Публикация

2022-11-02—Подача