Группа изобретений относится к области пивоваренной промышленности и может быть использована в процессах производства солода.

Из уровня техники известен способ производства солода, включающий проведение замачивания, проращивания зерна и сушки готового солода в аппарате для производства солода, содержащем отдельный цилиндрический барабан для мойки зерна, который установлен в подшипниковых опорах с возможностью осевого вращения посредством привода и имеет расположенный внутри барабана шнек, выполненный в виде по меньшей мере одной полосы, прикрепленной по винтовой линии к внутренней поверхности барабана, при этом барабан снабжен устройствами для загрузки зерна, выгрузки готового солода, залива и слива воды, а также отдельной емкостью для замачивания и проращивания зерна, которое затем передается на сушку в печь (ЕР 0141907 A1, В02В 1/06, 22.05.1985 /Д1/). Недостатками известного технического решения являются сложность и громоздкость оборудования, значительные энерго- и временные затраты, а также трудности в обеспечении качества производимого солода.

Известным из уровня техники является также способ производства солода, осуществляемый в установке, содержащей горизонтальный цилиндрический вращающийся барабан, разделенный перегородками в виде шнековых витков на секции, предназначенные соответственно для замачивания, проращивания и сушки, бункер-дозатор, насос, бункер для приема солода, вентиляторы и устройства для всасывания (SU 462864 A1, С12С 1/08, 05.03.1975 /Д2/ - прототип). Данное техническое решение частично устраняет недостатки, присущие Д1, так как для цикла производства солода используется уже только один общий барабан, однако в целом указанные выше недостатки сохраняются и для данных способа и установки для производства солода.

Технической проблемой, на решение которой направлена предложенная группа изобретений, является создание компактного аппарата для производства солода, обеспечивающего сокращение требуемых производственных площадей и времени цикла производства солода.

Техническим результатом, обеспечиваемым предложенной группой изобретений является снижение материалоемкости аппарата для производства солода, сокращение энергозатрат и времени производственного цикла с одновременной экономией производственных площадей.

Достижение указанного технического результата обеспечивается тем, что аппарат для производства солода, содержащий цилиндрический барабан, установленный в подшипниковых опорах с возможностью осевого вращения посредством привода, и расположенный внутри барабана шнек, выполненный в виде по меньшей мере одной полосы, прикрепленной по винтовой линии к внутренней поверхности барабана, при этом барабан имеет устройства для загрузки зерна, выгрузки готового солода, залива и слива воды, снабжен установленной по продольной оси барабана центральной трубой для подачи кондиционированного или горячего воздуха и удаления отработанного воздуха, причем упомянутый барабан расположен вертикально, а его нижняя часть выполнена конической и снабжена рубашкой с перфорированной внутренней поверхностью, при этом нижний торец центральной трубы расположен в нижней части барабана, нижняя часть трубы выполнена перфорированной, а ее верхняя часть выполнена с двумя стенками с образованием между ними полости, изолированной от нижней части трубы, причем упомянутый патрубок для подачи воздуха сообщен с полостью, образованной стенками верхней части центральной трубы, внешняя стенка упомянутой верхней части трубы выполнена перфорированной с возможностью отвода отработанного воздуха из барабана через упомянутую полость и сообщенный с ней патрубок для удаления отработанного воздуха, при этом устройство для загрузки зерна выполнено в виде люка, расположенного в верхней части барабана, а устройство для выгрузки готового солода выполнено в виде шиберного затвора, расположенного в нижней части барабана, и соединенного с ним нижнего патрубка, при этом устройство для залива и слива воды выполнено в виде поворотной герметичной муфты, присоединенной к упомянутому нижнему патрубку, а в боковой стенке барабана на уровне 0,6-0,7 его высоты установлен боковой патрубок с шиберной задвижкой для удаления сплава.

Кроме того, в частном случае привод вращения барабана может быть выполнен в виде электродвигателя, кинематически связанного с барабаном посредством цепной или зубчатой передачи.

Кроме того, в частном случае аппарат может быть снабжен расположенной вдоль центральной трубы дополнительной трубой с форсунками, полость которой связана с источником сжатого воздуха.

Достижение указанного технического результата обеспечивается также тем, что в способе производства солода, включающем этапы загрузки, замачивания, проращивания зерна и сушки солода, используют вышеописанный аппарат для производства солода, при этом проводят:

а) загрузку зерна в барабан в пределах 50% его внутреннего объема,

б) залив воды в барабан через поворотную герметичную муфту и нижний патрубок,

в) мойку зерна в течении 0,5-2 часов с вращением барабана со скоростью 10 об/мин и одновременным удалением сплава через боковой патрубок с шиберной задвижкой,

г) слив воды из барабана через нижний патрубок и поворотную герметичную муфту,

д) залив воды в барабан через поворотную герметичную муфту и нижний патрубок,

е) замачивание зерна в течение 4 часов с одновременным вращением барабана со скоростью от 0,1 до 10 об/мин,

ж) слив воды из барабана через нижний патрубок и поворотную герметичную муфту,

з) подачу в барабан через центральную трубу кондиционированного воздуха с одновременным удалением отработанного воздуха через перфорированную стенку верхней части центральной трубы, отсосом углекислого газа через перфорированную рубашку нижней конической части барабана и вращением барабана в течение 16 часов,

и) замачивание зерна в течение 4 часов с одновременным вращением барабана со скоростью от 0,1 до 10 об/мин с соответствующим повторением этапов д) и ж),

к) проращивание солода в течение 3-5 дней с подачей в барабан через центральную трубу кондиционированного воздуха с одновременным удалением отработанного воздуха через перфорированную стенку верхней части центральной трубы, отсосом углекислого газа через перфорированную рубашку нижней конической части барабана и непрерывным или периодическим вращением барабана,

л) сушку солода в пределах 20-48 часов с подачей в барабан через центральную трубу горячего воздуха с температурой в пределах 50°С на начальном этапе и 85-120°С по достижению влажности солода 10% и одновременным вращением барабана, и

м) после окончания сушки прекращают вращение барабана, освобождают нижний патрубок от поворотной герметичной муфты, открывают шиберный затвор и осуществляют выгрузку готового солода, при этом одновременно производят вращение барабана в обратную сторону.

Кроме того, в частном случае после выгрузки готового солода через дополнительную трубу с форсунками в барабан могут подавать сжатый воздух для сдува оставшегося солода со шнека.

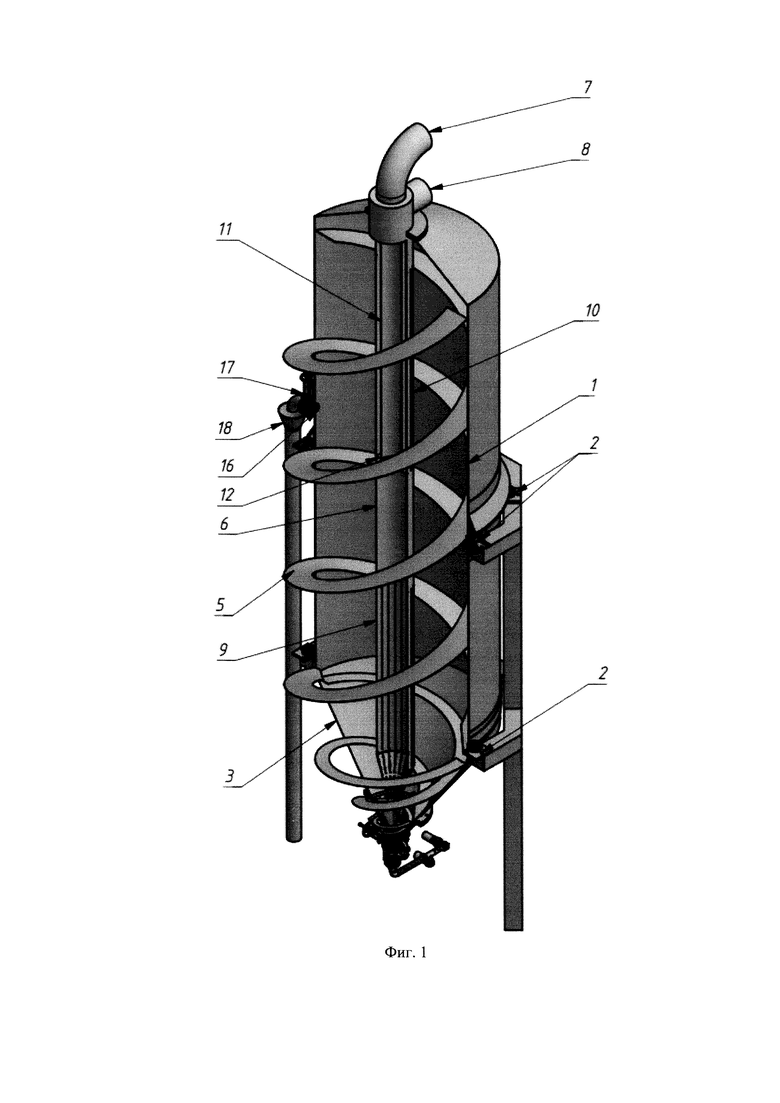

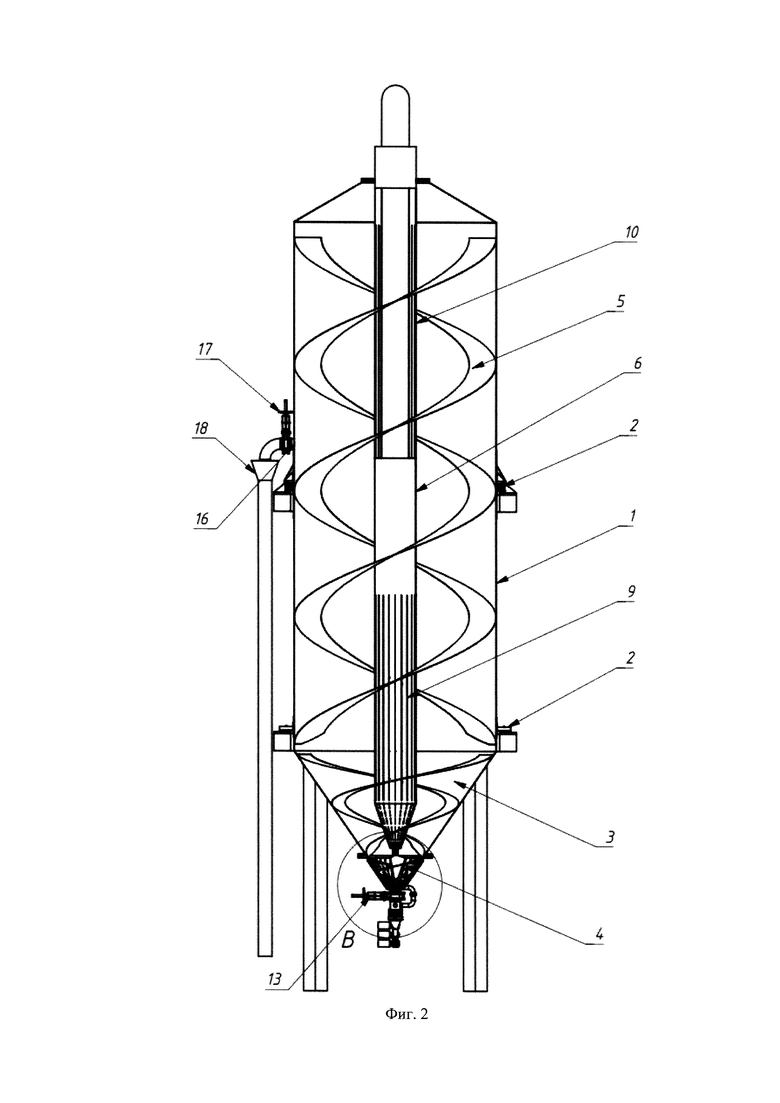

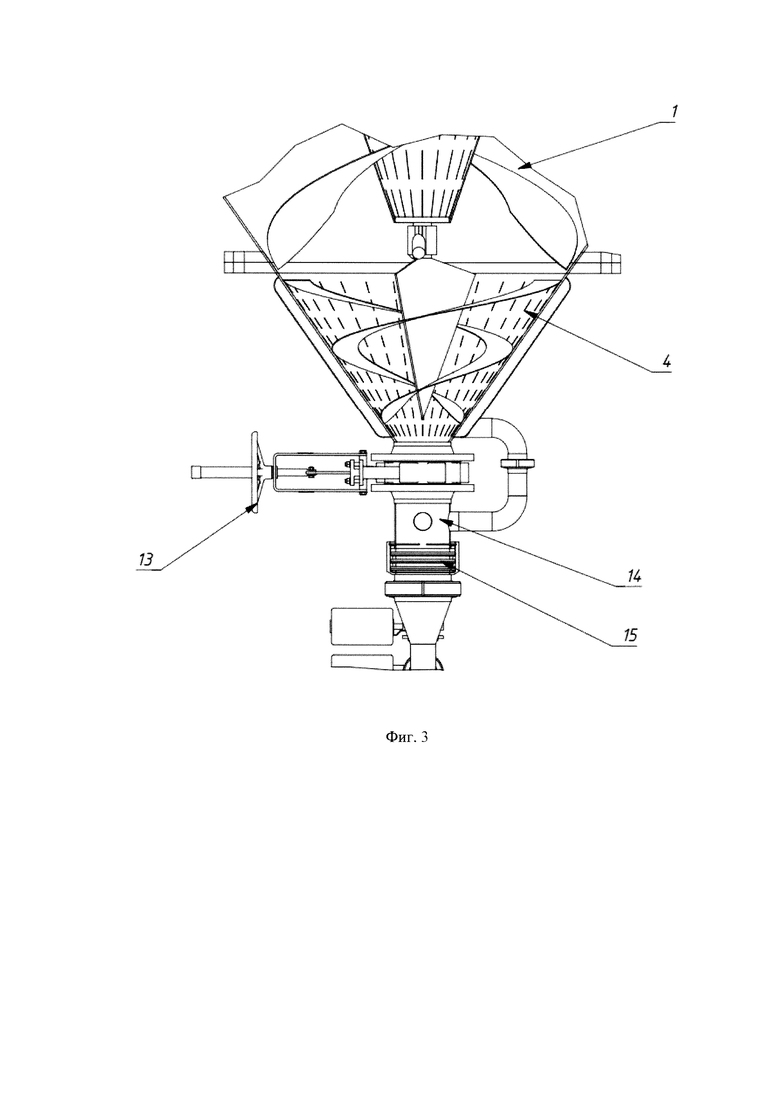

Изобретения поясняются чертежами, на которых показано:

фиг. 1 - общий вид с разрезом аппарата со шнеком в виде одной полосы,

фиг. 2 - общий вид аппарата со шнеком в виде двух полос,

фиг. 3 - укрупненный вид нижнего участка "В" барабана.

Аппарат для производства солода содержит расположенный вертикально цилиндрический барабан 1, установленный в подшипниковых опорах 2 с возможностью осевого вращения посредством привода (условно не показан), который может выполнен, например, в виде электродвигателя, кинематически связанного с барабаном посредством цепной или зубчатой передачи. Нижняя часть 3 барабана 1 выполнена конической и снабжена рубашкой 4 с перфорированной внутренней поверхностью.

Внутри барабана 1 расположен шнек 5, выполненный в виде по меньшей мере одной полосы (фиг. 1, фиг. 2 - две полосы), прикрепленной по винтовой линии к внутренней поверхности барабана.

По продольной оси барабана 1 установлена центральная труба 6 для подачи через патрубок 7 кондиционированного или горячего воздуха и удаления через патрубок 8 отработанного воздуха. Нижний торец центральной трубы 6 расположен в нижней части 3 барабана 1, при этом нижняя часть 9 трубы 6 выполнена перфорированной с возможностью подачи воздуха к зерну, а ее верхняя часть 10 выполнена с двумя стенками с образованием между ними полости 11, изолированной от нижней части трубы 6, например, с помощью шайбы 12. Внешняя стенка верхней части 10 трубы 6 выполнена перфорированной с возможностью отвода отработанного воздуха из барабана 1 через полость 11 и сообщенный с ней патрубок 8.

В верхней части барабана 1 расположен люк для загрузки зерна (условно не показан), а в нижней части барабана 1 расположен шиберный затвор 13 и соединенный с ним нижний патрубок 14 для выгрузки готового солода. К нижнему патрубку 14 для залива в барабан 1 и слива из него воды присоединяется поворотная герметичная муфта 15. В боковой стенке барабана 1 на уровне 0,6-0,7 его высоты установлен боковой патрубок 16 с шиберной задвижкой 17 для удаления сплава.

Аппарат, при необходимости, может быть снабжен расположенной вдоль центральной трубы 6 дополнительной трубой с форсунками (условно не показаны), полость которой связана с источником сжатого воздуха.

Способ производства солода реализуется с помощью предложенного аппарата следующим образом.

В барабан 1 через люк осуществляют загрузку зерна в пределах 50% внутреннего объема барабана. Через поворотную герметичную муфту 15 и нижний патрубок 14 заливают в барабан 1 воду и осуществляют мойку зерна в течении 0,5-2 часов с одновременным вращением барабана 1 со скоростью 10 об/мин и одновременным удалением сплава через боковой патрубок 16 с шиберной задвижкой 17, расположенный выше уровня засыпанного материала. Из патрубка 16 сплав может сливаться, например, в воронку 18 с канализационной трубой. После чего сливают воду из барабана 1 через нижний патрубок 14 и поворотную герметичную муфту 15.

Затем вновь заливают в барабан 1 воду указанным выше образом и производят замачивание зерна в течение 4 часов с одновременным вращением барабана 1 со скоростью от 0,1 до 10 об/мин, после чего воду сливают из барабана 1 и осуществляют подачу в барабан 1 через центральную трубу 6 кондиционированного воздуха с одновременным удалением отработанного воздуха через перфорированную стенку верхней части 10 центральной трубы 6, отсосом углекислого газа через перфорированную рубашку 4 нижней конической части 3 барабана 1 и вращением барабана в течение 16 часов.

Далее осуществляют проращивание солода в течение 3-5 дней с подачей в барабан 1 через центральную трубу 6 кондиционированного воздуха с одновременным удалением отработанного воздуха через перфорированную стенку верхней части 10 центральной трубы 6, отсосом углекислого газа через перфорированную рубашку 4 нижней конической части 3 барабана 1 и непрерывным или периодическим вращением барабана.

Осуществляют сушку солода в пределах 20-48 часов с подачей в барабан через центральную трубу горячего воздуха с температурой в пределах 50°С на начальном этапе и 85-120°С по достижению влажности солода 10% и одновременным вращением барабана, а после окончания сушки прекращают вращение барабана 1, освобождают нижний патрубок 14 от поворотной герметичной муфты 15, открывают шиберный затвор 13 и осуществляют выгрузку готового солода, при этом одновременно производят вращение барабана 1 в обратную сторону.

Для более полной выгрузки готового солода в барабан 1 через дополнительную трубу с форсунками могут подавать сжатый воздух для сдува оставшегося солода со шнека 5.

Использование предложенной группы изобретений позволяет за счет вертикального расположения барабана и осуществления процесса производства солода в одном барабане исключить проведение дополнительных перегрузок зерна, и таким образом одновременно со снижением материалоемкости оборудования по производству солода обеспечить сокращение энергозатрат и времени производственного цикла с одновременной экономией производственных площадей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СУСЛА | 2008 |

|

RU2396312C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСЛА | 2008 |

|

RU2396313C2 |

| Установка для получения сусла из зернового сырья (FEBONIK) и способ получения сусла из зернового сырья | 2023 |

|

RU2814082C1 |

| ПЕРИОДИЧЕСКИЙ СПОСОБ РАЗМНОЖЕНИЯ ЧИСТОЙ КУЛЬТУРЫ ДРОЖЖЕЙ ДЛЯ ПИВОВАРЕННОГО ПРОИЗВОДСТВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342424C2 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА СОЛОДА | 1969 |

|

SU248605A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИВОВАРЕННОГО СОЛОДА | 1994 |

|

RU2081157C1 |

| Способ управления процессом промывки и замачивания зерна | 1988 |

|

SU1622384A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ СОЛОДА | 1972 |

|

SU326779A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СОЛОДА | 1967 |

|

SU204274A1 |

| СПОСОБ ПРОИЗВОДСТВА ЯЧМЕННОГО СОЛОДА | 1991 |

|

RU2009194C1 |

Группа изобретений относится к пивоваренной промышленности. Аппарат для производства солода содержит вертикальный цилиндрический барабан, установленный в подшипниковых опорах с возможностью осевого вращения, и расположенный внутри барабана шнек, выполненный в виде по меньшей мере одной полосы, прикрепленной по винтовой линии к внутренней поверхности барабана, при этом барабан имеет устройства для загрузки зерна, выгрузки готового солода, залива и слива воды и снабжен установленной по продольной оси барабана центральной трубой, имеющей перфорированные верхнюю и нижнюю части с возможностью подачи воздуха и удаления отработанного воздуха. Устройство для загрузки зерна выполнено в виде люка, расположенного в верхней части барабана, а устройство для выгрузки солода выполнено в виде шиберного затвора, расположенного в нижней части барабана, и соединенного с ним нижнего патрубка, при этом устройство для залива и слива воды выполнено в виде поворотной герметичной муфты, присоединенной к упомянутому нижнему патрубку, а в боковой стенке барабана на уровне 0,6-0,7 его высоты установлен боковой патрубок с шиберной задвижкой для удаления сплава. Использование группы изобретений позволяет снизить материалоемкость оборудования, энергозатраты и сократить время производственного цикла с одновременной экономией производственных площадей. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Аппарат для производства солода, содержащий цилиндрический барабан, установленный в подшипниковых опорах с возможностью осевого вращения посредством привода, и расположенный внутри барабана шнек, выполненный в виде по меньшей мере одной полосы, прикрепленной по винтовой линии к внутренней поверхности барабана, при этом барабан имеет устройства для загрузки зерна, выгрузки готового солода, залива и слива воды, снабжен установленной по продольной оси барабана центральной трубой для подачи кондиционированного или горячего воздуха и удаления отработанного воздуха, причем упомянутый барабан расположен вертикально, а его нижняя часть выполнена конической и снабжена рубашкой с перфорированной внутренней поверхностью, при этом нижний торец центральной трубы расположен в нижней части барабана, нижняя часть трубы выполнена перфорированной, а ее верхняя часть выполнена с двумя стенками с образованием между ними полости, изолированной от нижней части трубы, причем упомянутый патрубок для подачи воздуха сообщен с полостью, образованной стенками верхней части центральной трубы, внешняя стенка упомянутой верхней части трубы выполнена перфорированной с возможностью отвода отработанного воздуха из барабана через упомянутую полость и сообщенный с ней патрубок для удаления отработанного воздуха, при этом устройство для загрузки зерна выполнено в виде люка, расположенного в верхней части барабана, а устройство для выгрузки готового солода выполнено в виде шиберного затвора, расположенного в нижней части барабана, и соединенного с ним нижнего патрубка, при этом устройство для залива и слива воды выполнено в виде поворотной герметичной муфты, присоединенной к упомянутому нижнему патрубку, а в боковой стенке барабана на уровне 0,6-0,7 его высоты установлен боковой патрубок с шиберной задвижкой для удаления сплава.

2. Аппарат по п. 1, отличающийся тем, что привод вращения барабана выполнен в виде электродвигателя, кинематически связанного с барабаном посредством цепной или зубчатой передачи.

3. Аппарат по п. 1, отличающийся тем, что он снабжен расположенной вдоль центральной трубы дополнительной трубой с форсунками, полость которой связана с источником сжатого воздуха.

4. Способ производства солода, включающий этапы мойки, загрузки, замачивания, проращивания зерна и сушки солода, отличающийся тем, что указанные этапы осуществляют в аппарате по любому из пп. 1-3, при этом проводят:

а) загрузку зерна в барабан в пределах 50% его внутреннего объема,

б) залив воды в барабан через поворотную герметичную муфту и нижний патрубок,

в) мойку зерна в течение 0,5-2 часов с вращением барабана со скоростью 10 об/мин и одновременным удалением сплава через боковой патрубок с шиберной задвижкой,

г) слив воды из барабана через нижний патрубок и поворотную герметичную муфту,

д) залив воды в барабан через поворотную герметичную муфту и нижний патрубок,

е) замачивание зерна в течение 4 часов с одновременным вращением барабана со скоростью от 0,1 до 10 об/мин,

ж) слив воды из барабана через нижний патрубок и поворотную герметичную муфту,

з) подачу в барабан через центральную трубу кондиционированного воздуха с одновременным удалением отработанного воздуха через перфорированную стенку верхней части центральной трубы, отсосом углекислого газа через перфорированную рубашку нижней конической части барабана и вращением барабана в течение 16 часов,

и) замачивание зерна в течение 4 часов с одновременным вращением барабана со скоростью от 0,1 до 10 об/мин с соответствующим повторением этапов д) и ж),

к) проращивание солода в течение 3-5 дней с подачей в барабан через центральную трубу кондиционированного воздуха с одновременным удалением отработанного воздуха через перфорированную стенку верхней части центральной трубы, отсосом углекислого газа через перфорированную рубашку нижней конической части барабана и непрерывным или периодическим вращением барабана,

л) сушку солода в пределах 20-48 часов с подачей в барабан через центральную трубу горячего воздуха с температурой в пределах 50°С на начальном этапе и 85-120°С по достижении влажности солода 10% и одновременным вращением барабана, и

м) после окончания сушки прекращают вращение барабана, освобождают нижний патрубок от поворотной герметичной муфты, открывают шиберный затвор и осуществляют выгрузку готового солода, при этом одновременно производят вращение барабана в обратную сторону.

5. Способ по п. 4, отличающийся тем, что после выгрузки готового солода через дополнительную трубу с форсунками в барабан подают сжатый воздух для сдува оставшегося солода со шнека.

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИВОВАРЕННОГО СОЛОДА | 1994 |

|

RU2081157C1 |

| Установка для непрерывного получения солода | 1973 |

|

SU462864A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА СОЛОДА | 0 |

|

SU248605A1 |

| Способ получения на поверхности диэлектриков электропроводящего слоя | 1961 |

|

SU141907A1 |

Авторы

Даты

2023-06-06—Публикация

2022-05-23—Подача