Изобретение относится к пищевой промышленности, а именно к пивоваренному, спиртовому производству, а также к производству зерновых дистиллятов и может быть применено для производства сусла на пивоваренных, спиртовых заводах, а также на заводах, производящих зерновые дистилляты.

Из уровня техники известен способ получения пивного сусла, согласно которому проводят процесс затирания (дробление солода), его фильтрацию, нагревание сусла и последующее осветление горячего сусла, при этом, по меньшей мере, один из указанных процессов осуществляют непрерывно, также для реализации данного способа предложена установка, которая состоит из, по меньшей мере, устройства для затирания, устройства для фильтрования, устройства для нагревания (кипячения), а также устройства для осветления, при этом, по меньшей мере, одно из устройств выполнено так, чтобы процесс получения сусла был непрерывным (US 20100291261 A1, 18.11.2010).

Из уровня техники известна установка для охлаждения пивного сусла и осаждения осадка, включающая комбинацию ряда наложенных друг на друга лотков или тарелок в корпусе, снабженным съемной крышкой и содержащего средство для продувания стерилизованного воздуха через сусло и средство для удаления осадка с лотков или тарелок (GB 155847 A, 23.03.1922).

Из уровня техники известна установка для непрерывного получения пивного сусла, содержащая весы, дозатор солода, шнек, дробилку, многоярусно расположенные и сообщенные между собой реакторы-осахариватели, выполненные в виде цилиндрических сосудов с рубашками, перемешивающими устройствами и выпускными отверстиями, аппарат для отделения жидкого затора от густого, фильтр и сусловарочные аппараты, дополнительно установка содержит дозатор, дробилку и заторный аппарат для несоложенного сырья, последовательно сообщенные между собой и параллельно установленные соответствующим аппаратам для солодового затора, устройство для варки несоложенного затора под давлением, сообщенное с заторным аппаратом несоложного сырья и первым реактором-осахаривателем и состоящее из трубчатого теплообменника, паросепаратора и холодильника, и аналогичное устройство для варки густой части смешанного затора под давлением, сообщенное со вторым по ходу технологического процесса реактором-осахаривателем и с аппаратом для отделения жидкого затора от густого, при этом последний установлен между первым и вторым реактором (SU 432727 A3, 15.06.1974).

Из уровня техники известен способ приготовления сусла, включающий процессы получения затора, его осахаривания и фильтрации с получением начального сусла, при этом затираемое сырье помещают в, по меньшей мере, один водопроницаемый контейнер - мешочек, а процессы получения затора, его осахаривания и фильтрации с получением начального сусла осуществляют в подвижной емкости, в которую предварительно загружают водопроницаемые контейнеры-мешочки с затираемым сырьем (RU 2396313 C2, 10.08.2010).

Из уровня техники известен моноблок для приготовления пивного сусла, содержащий емкость с коническим днищем, выполненную с возможностью обогрева, рубашкой водяного охлаждения и установленным внутри емкости фильтрующим ситом, выполненным в виде двух сегментов с возможностью быстрого съема через герметично закрывающийся люк в верхней части емкости, а также мешалкой, например, пропеллерного типа и патрубками, при этом емкость разделена по вертикали на две части двумя дисками, причем верхний диск жестко закреплен при помощи опорного фланца, а нижний диск выполнен с возможностью вращения относительно верхнего в горизонтальной плоскости при помощи подвижного штифта, смонтированного в верхней части полого вала мешалки и приводящего во вращение промежуточный вал, основание которого закреплено на нижнем подвижном диске, опорой которого служат регулировочные болты, установленные на опорных ребрах нижнего диска, при этом в верхнем и нижнем дисках выполнены отверстия полукруглой формы, занимающие 2/5 площади каждого из дисков, а сита выполнены плоскими и закреплены на верхнем диске, при этом в нижней части емкости установлены водяные теплоэлектронагреватели, а верхняя часть конического днища снабжена патрубком для закручивания сусла (RU 2185430 C2, 20.07.2002).

Наиболее близким техническим решением к предложенной группе изобретений является способ непрерывного получения пивного сусла, предусматривающий смешивание солода и несоложеного сырья, затирание с водной фазой и осахаривание сырьевой смеси, отделение твердой фазы от жидкой, промывку дробины водой и введение хмеля, хмель вводят на стадии смешивания солода и несоложеного сырья, воду на промывку дробины подают противотоком, а отделение твердой фазы от жидкой осуществляют после промывки дробины и полученную жидкую фазу используют в качестве водной фазы при затирании и осахаривании, для чего ее подают на последнюю стадию противотоком, а также установка для непрерывного получения пивного сусла, содержащая смеситель солода и несоложеного сырья, сообщенные между собой секции для затирания и осахаривания, выполненные в виде цилиндрических камер с теплообменными рубашками, комбинированными перемешивающими устройствами и впускными и выпускными отверстиями устройство для отделения твердой фаз от жидкой, представляющее собой наклонно расположенную емкость с размещенным внутри нее шнеком и секцию промывки дробины, которая снабжена декантатором-отстойником, установленным перед секцией затирания, а секция промывки дробины выполнена в виде цилиндрической камеры с укрепленным по ее оси шнеком и установлена перед устройством для отделения твердой фазы от жидкой, при этом декантатор-отстойник и секции затирания, осахаривания и промывки дробины установлены последовательно и соосно одна с другой так, что их геометрическая ось наклонена к горизонту на угол 3-4° в сторону выгрузки дробины (SU 1079665 A1, 15.03.1984).

Основными недостатками известных из уровня техники технических решений является низкий коэффициент использования применяемого оборудования, при одновременной технической сложности реализации изобретений, а также низкий выход конечного продукта.

Технический результат достигаемый за счет предложенной совокупности признаков, группы изобретений, направлен на увеличение выхода конечного продукта, а также на увеличение его плотности.

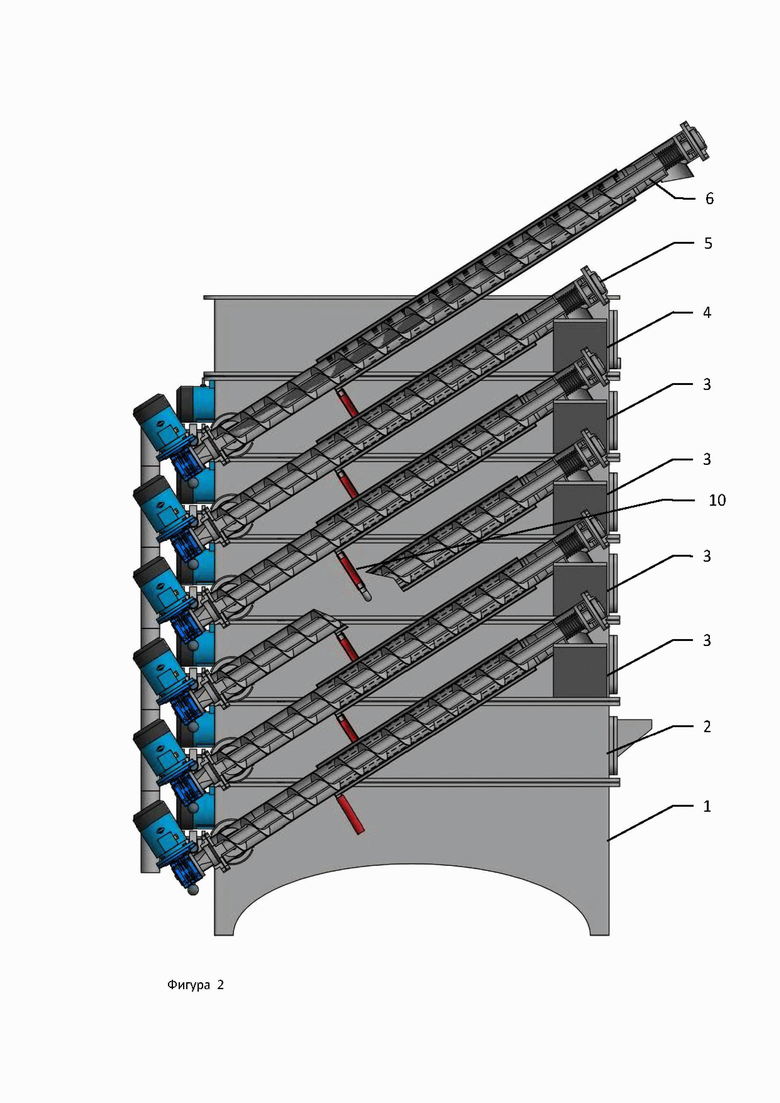

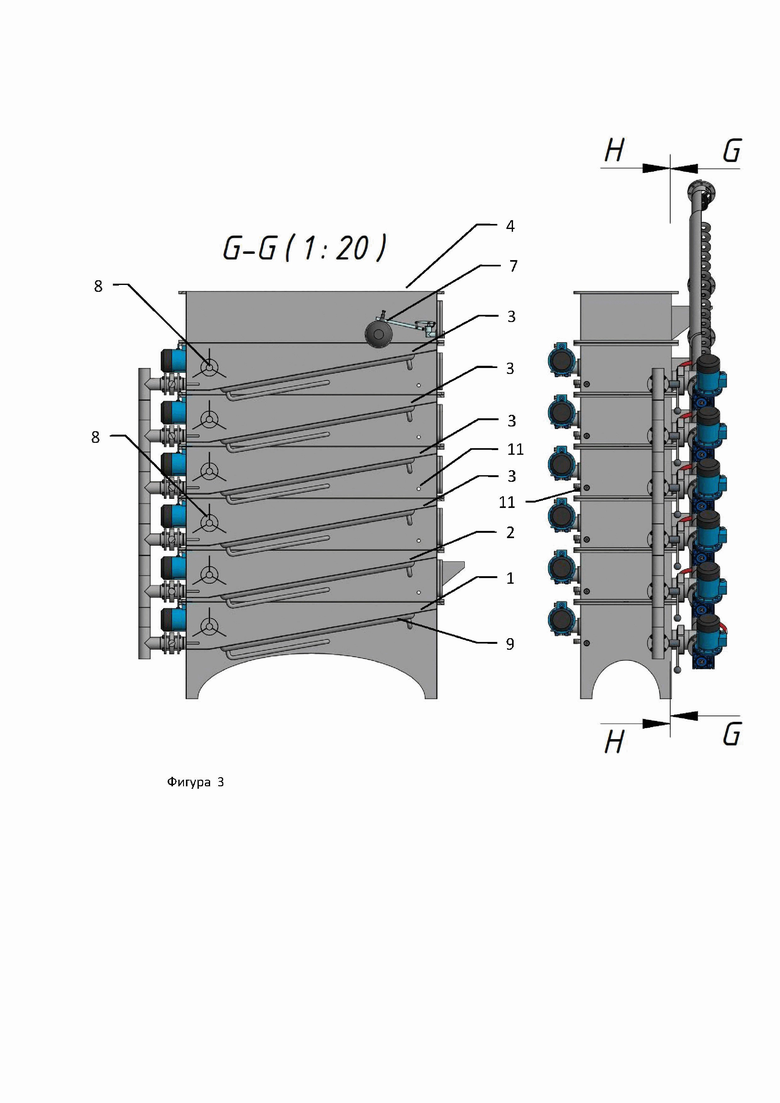

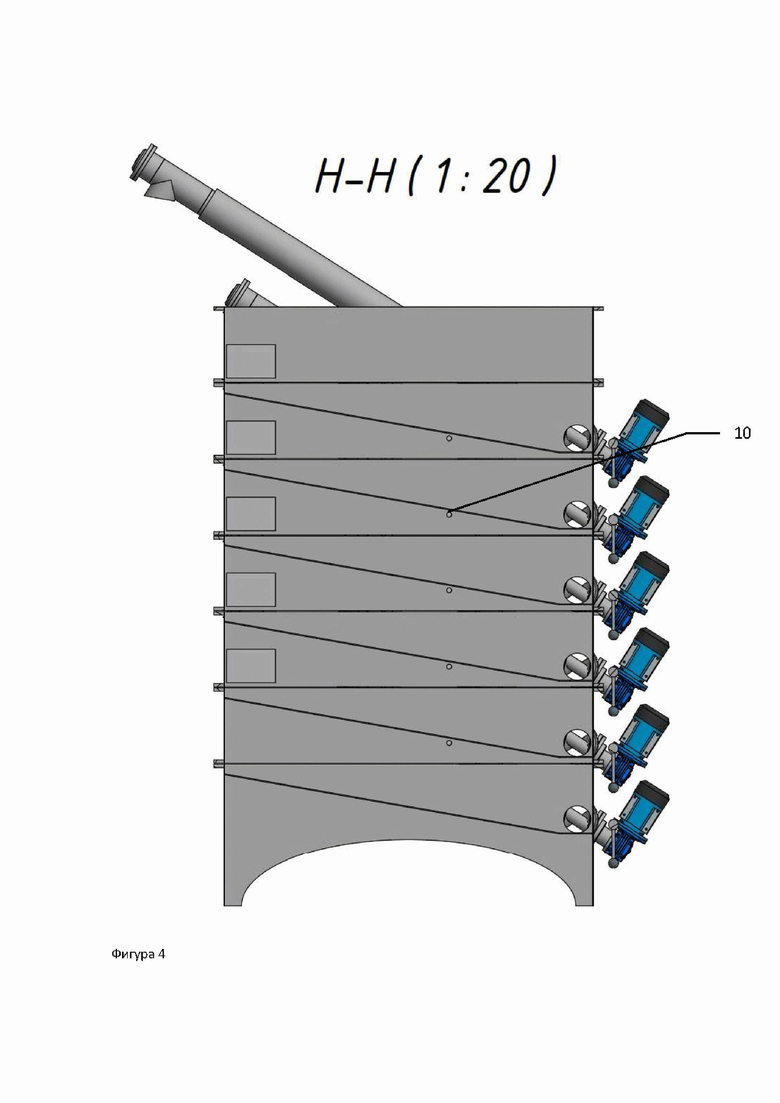

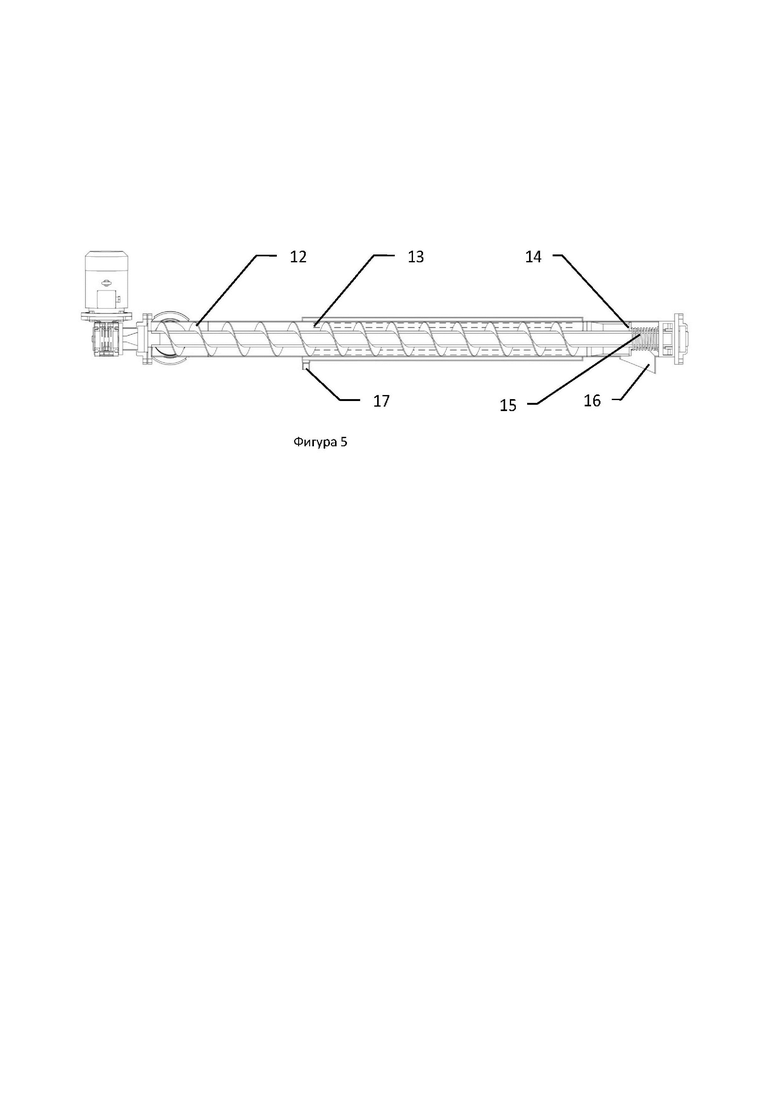

Для достижения указанного технического результата предложена установка для получения сусла из зернового сырья, которая состоит из нижнего яруса (1), верхнего яруса (4), и, по меньшей мере, одного технологического яруса, расположенного между ними (3), причем каждый ярус снабжен мешалкой (8), патрубком подачи воды (11), патрубком перемещения сусла (10) и шнековым сепаратором (5), состоящим из перфорированной трубы или шпальтового сита (13) внутри которых расположен шнек (12), отверстия для выхода отжатого зернового сырья (16), патрубка для отвода сусла (17), подпорной шайбы (14) и подпорной пружины (15); при этом дно каждого яруса выполнено наклонным; на технологическом ярусе (3) расположенном над нижним ярусом (1) установлена воронка для подачи зернового сырья; нижний ярус содержит выпускное отверстие для сусла.

Предпочтительно, дополнительно каждый из ярусов оснастить рубашкой нагрева (9).

Предпочтительно, на верхнем ярусе установить поплавковый клапан подачи воды (7).

Предпочтительно, что установка содержит от 1 до 20 технологических ярусов (3).

Также для достижения технического результата предложен способ получения сусла из зернового сырья с использованием вышеописанной установки, согласно которому вначале осуществляют подачу воды в каждый ярус установки, до уровня полного покрытия его наклонного дна, при этом установка состоит из нижнего яруса, верхнего яруса, и, по меньшей мере, одного технологического яруса, расположенного между ними, причем каждый ярус снабжен мешалкой, патрубком подачи воды, патрубком перемещения сусла и шнековым сепаратором, состоящим из перфорированной трубы или шпальтового сита, внутри которых расположен шнек, отверстия для выхода отжатого зернового сырья, патрубка для отвода сусла, подпорной шайбы и подпорной пружины; при этом дно каждого яруса выполнено наклонным; на технологическом ярусе расположенном над нижним ярусом установлена воронка для подачи зернового сырья, нижний ярус содержит выпускное отверстие для сусла; далее через воронку зерновое сырье подают на нижний ярус, где он смешивается с водой с помощью мешалки, полученный затор поступает в наклонный шнековый сепаратор, расположенный на нижнем ярусе, где с помощью шнека перемещается вдоль перфорированной трубы или шпальтового сита, уплотняясь в их верхней части, полученное сусло выходит из сепаратора и, поступает на следующий нижний технологический ярус, а спрессованное зерновое сырье поступает в следующий верхний технологический ярус; отжатое зерновое сырье удаляют из установки из верхнего яруса; а из нижнего яруса через выпускное отверстие выводят сусло.

На фигурах 1-4 представлена установка для получения сусла из зернового сырья:

1 - нижний ярус,

2 - воронка для подачи зернового сырья,

3 - технологический ярус,

4 - верхний ярус,

5 - шнековый сепаратор,

6 - выгружной шнековый сепаратор,

7 - клапан подачи воды на верхний ярус,

8 - мешалка,

9 - рубашка нагрева,

10 - патрубок перемещения сусла,

11 - патрубок подачи воды,

12 - шнек шнекового сепаратора,

13 - перфорированная труба или шпальтовое сито,

14 - подпорная шайба,

15 - подпорная пружина,

16 - отверстие для выхода отжатого зернового сырья,

17 - патрубок отвода сусла.

На фигуре 5 показан шнековый сепаратор.

Предложенная установка для получения сусла из зернового сырья (FEBONIK) работает следующим образом.

На первом этапе через клапан подачи воды вода, температурой от 20 до 80°С, подается на верхний ярус до уровня полного покрытия наклонного дна яруса, и далее уровень воды на верхнем ярусе поддерживают на заданном уровне, предпочтительно, с помощью поплавкового клапан или датчиков уровня. На остальные технологические ярусы вода подается через патрубки подачи так же до уровня покрытия наклонного дна яруса. Далее, через воронку для подачи дробленного зернового сырья, которая для экономии пространства выполнена на боковой поверхности технологического яруса, который расположен над нижним ярусом, зерновое сырье подается на нижний ярус, где смешивается с водой с помощью мешалки. С помощью мешалок, расположенных на каждом ярусе, происходит постоянное перемешивание затора на каждом ярусе. Далее затор поступает в наклонный шнековый сепаратор, где с помощью шнека перемещается вдоль перфорированной трубы или шпальтового сита, уплотняясь в его верхней части. Процесс и степень уплотнения регулируют с помощью подпорной шайбы и подпорной пружины. Таким образом происходит многократный отжим зернового сырья. Полученное сусло выходит из сепаратора и через патрубок перемещения сусла поступает с сепаратора более верхнего яруса - на нижний ярус, пока не достигнет нижнего яруса и не будет выведено из установки в варочный котел. Спрессованное зерновое сырье поступает на более верхний ярус, где вновь происходит процесс смешивания с водой и дальнейший процесс сепарации с помощью шнекового сепаратора, но уже следующего выше уровня, пока не достигнет верхнего яруса и не будет удалено из установки. Т.е. по установке сусло движется вниз с яруса на ярус, а зерновое сырье вверх - с яруса на ярус. Именно таким образом затор подвергается многократному процессу разделения и смешивания с водой или суслом уровня, находящегося выше.

Технологических ярусов может быть от 1 до 20 в зависимости от требуемой интенсивности обработки материала и сферы применения.

Каждый технологический ярус может быть оснащен рубашкой нагрева, с помощью которой на каждом из ярусов может поддерживаться, независимо от других ярусов, независимая температура.

Поскольку зерновое сырье, проходя стадии сепарации на шнековом сепараторе, передвигается снизу - вверх, с нижнего яруса на верхний, отдавая на своем движении нужные вещества в сусло, то оно по мере своего перемещения по ярусам обедняется и в верхнем ярусе содержит уже минимальное количество полезных растворимых веществ, а на выходе из верхнего выгружного сепаратора, в нем остается лишь шелуха.

Сусло же наоборот, проходит стадии движения в обратном направлении, т.е. с верхних ярусов на нижний, противоположно зерновому сырью, все более и более насыщаясь растворимыми веществами, выходит из нижнего яруса с максимально возможным содержанием сухих веществ - т.е. высокой плотностью.

Именно такое, противоположное движение потоков зернового сырья и сусла обеспечивает максимальные выход с каждого кг использованного сырья, высокую эффективность и производительность системы.

Так же следует отметить простоту регулирования технологических режимов в предложенной установке (FEBONIK), поскольку установка не только обеспечивает возможность регулировать температуру на каждом ярусе независимо друг от друга, но также возможность регулировать время контакта зернового сырья с суслом за счет регулировки скорости вращения шнеков шнекового сепаратора. Кроме того, регулируют и выходную плотность готового сусла, за счет увеличения или уменьшения скорости подачи дробленного зернового сырья на нижний ярус.

Далее, рассмотрены конкретные примеры реализации предложенной установки для получения сусла из зернового сырья (FEBONIK), при этом для специалиста очевидно, что данные примеры являются только частными случаями реализации предложенной установки.

Пример 1

На первом этапе, в нижний ярус через воронку для подачи дробленного зернового сырья, например, солода подают дробленный солод в количестве 5 кг, так же на первом этапе на все ярусы подают воду в количестве 40 л, температуру на первом ярусе выставляют 52°С, далее с помощью мешалки в течении 2х мин проводят перемешивание затора, затем включают сепаратор со скоростью 25 об/мин, который в течение 3 мин выбирает всю дробину из нижнего уровня и отправляет ее на следующий верхний уровень, в котором температура так же составляет 52°С. Полученное сусло в количестве около 20 л направляется в варочный аппарат. При этом на нижнем уровне оставалось 20 л сусла. На следующем уровне так же было выставлено время 2 мин для перемешивания дробины с водой, после чего включали сепаратор следующего уровня, и в течение 3 мин сепаратор выбирал всю дробину из сусла и в отжатом виде передавал на следующий уровень, а сусло, полученное с данного уровня, перемещалось на нижний уровень, в котором находится 20 л сусла. Далее, на первый уровень вновь подавалось сырье в виде дробленного солода в количестве 5 кг и процесс начинался заново. Дробина продвигалась с помощью сепараторов аналогично первому и второму уровню, все выше и выше, с той лишь разницей, что на двух уровнях выше выставляют температуру 63°С, а на последующих двух уровнях - 72°С. А сусло перемещалось все ниже и ниже по уровням, каждый раз спуская около 20 л на более низкий уровень. На самом же верхнем уровне, все сусло, которое спускалось ниже, тут же компенсировалось поплавковым краном, поддержанием постоянного уровня в количестве около 40 л. После последнего 6-го уровня отжатую дробину собирают в бункер. Показатели полученной влажности были менее 60%, что говорит о высокой эффективности предлагаемой системы. Таким образом произошла подача 12 партий солода по 5 кг. После прохождения последней 12-ой партии солода по системе и попадании ее на 6-ой уровень, перед включением сепаратора 6-го уровня, подача свежей воды перекрывалась, и после отжима последней партии дробины, то есть в тот момент, когда дробины больше в системе нет, все сепараторы запускались на повышенные обороты (100 об/мин), и все сусло скачивалось со всех ярусов на более нижний ярус, с первого же яруса полностью откачивалось в варочный аппарат

Итого использовано сырья - 60 кг, получено более 420 л сусла плотностью 12%.

Длительность данного эксперимента составила 90 мин - от первой задачи дробленного солода - до выхода последней 12 -ой партии дробленного солода в виде отжатой дробины с верхнего уровня с помощью верхнего, выгружного сепаратора.

Пример 2

Проводился аналогично примеру 1, за исключением того, что паузы на каждом уровне по 2 мин, для перемешивания и гидратации дробины не выдерживались, сырье подавалось непрерывно в приемный бункер со скоростью 60 кг в течение 30 мин, и сепараторы работали так же непрерывно с малыми оборотами - 25 об/мин. Последняя стадия - когда вся дробины вышла из системы - была полностью идентична примеру 1, все сепараторы включились на повышенные обороты - 100 об/мин, и все сусло было скачано в варочный аппарат. В результате за 50 мин удалось полностью собрать все сусло в варочном аппарате, в количестве тех же 420 л, однако наблюдалось снижение плотности полученного сусла до 11,8%, т.е. на 0,2% ниже нежели в первой серии экспериментов.

Пример 3

Проводился аналогично примеру 1, за исключением того, что изначально подавалось 15 кг дробленного солода, время перемешивания составляло 5 мин на каждом ярусе, время работы шнекового составляло 5 мин. В результате было использовано 180 кг дробленного солода и получено 400 л сусла плотностью 35%.

Длительность данного эксперимента составила 160 мин.

Достигнутые в результате экспериментов высокие показатели получения высокоплотного сусла за столь короткое время доказывают высокую гибкость системы в целом и ее крайне высокую эффективность.

Пример 4

Проводился аналогично примеру 1, за исключением того, что в качестве зернового сырья используют смесь, состоящую из 30% солода и 70% пшеницы, кроме того, на всех ярусах поддерживалась температура 63°С. Целью было получение зернового сусла для последующей ректификации либо дистилляции, т.е. для производства спирта либо зернового дистиллята.

В результате использовано зернового сырья - 60 кг из них 18 кг солода и 42 кг пшеницы, получено 420 л сусла плотностью 13%.

Пример 5

Проводился аналогично примеру 1, за исключением того, что в качестве сырья использовался вискарный солод, на всех ярусах поддерживалась температура 63°С. Целью было получение вискарного сусла для последующей дистилляции.

В результате использовано вискарного солода - 60 кг и получено 420 л сусла плотностью 11,8%.

В таблице 1 представлены данные, подтверждающие преимущества предложенной группы изобретений, относительно известных технических решений (ближайший аналог, система Nessie)

(предложенное техническое решение)

Из представленных в таблице 1 данных следует, что использование представленной группы изобретений обеспечивает увеличение выхода сусла из зернового сырья за счет снижения потерь и повышения его плотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СУСЛА | 2008 |

|

RU2396312C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСЛА | 2008 |

|

RU2396313C2 |

| СПОСОБ ПРОИЗВОДСТВА СОЛОДА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИВНОГО СУСЛА | 2008 |

|

RU2391388C1 |

| ПЕРИОДИЧЕСКИЙ СПОСОБ РАЗМНОЖЕНИЯ ЧИСТОЙ КУЛЬТУРЫ ДРОЖЖЕЙ ДЛЯ ПИВОВАРЕННОГО ПРОИЗВОДСТВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342424C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПИВНОГО СУСЛА | 1996 |

|

RU2112786C1 |

| Способ подготовки зернового сырья для производства концентрата квасного сусла | 1991 |

|

SU1837804A3 |

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ ПИВА | 1996 |

|

RU2119941C1 |

| ФИЛЬТРАЦИОННЫЙ АВТОМАТ | 2009 |

|

RU2405812C2 |

| Непрерывный способ получения пивного сусла и устройство для его осуществления | 2022 |

|

RU2823025C2 |

Изобретение относится к пищевой промышленности. Предложена установка для получения сусла из зернового сырья, которая состоит из нижнего яруса, верхнего яруса и, по меньшей мере, одного технологического яруса, расположенного между ними. Каждый ярус снабжен мешалкой, патрубком подачи воды, патрубком перемещения сусла и шнековым сепаратором, состоящим из перфорированной трубы или шпальтового сита внутри которых расположен шнек, отверстия для выхода отжатого зернового сырья, патрубка для отвода сусла, подпорной шайбы и подпорной пружины. Дно каждого яруса выполнено наклонным. На технологическом ярусе, расположенном над нижним ярусом, установлена воронка для подачи дробленого зернового сырья. Нижний ярус содержит выпускное отверстие для сусла. Также предложен способ для получения сусла из зернового сырья. Группа изобретений обеспечивает увеличение выхода конечного продукта. 2 н. и 3 з.п. ф-лы, 5 ил., 1 табл., 5 пр.

1. Установка для получения сусла из зернового сырья, характеризующаяся тем, что состоит из нижнего яруса (1), верхнего яруса (4) и, по меньшей мере, одного технологического яруса, расположенного между ними (3), причем каждый ярус снабжен мешалкой (8), патрубком подачи воды (11), патрубком перемещения сусла (10) и шнековым сепаратором (5), состоящим из перфорированной трубы или шпальтового сита (13), внутри которых расположен шнек (12), отверстия для выхода отжатого зернового сырья (16), патрубка для отвода сусла (17), подпорной шайбы (14) и подпорной пружины (15); при этом дно каждого яруса выполнено наклонным; на технологическом ярусе (3), расположенном над нижним ярусом (1), установлена воронка для подачи дробленого зернового сырья; нижний ярус содержит выпускное отверстие для сусла.

2. Установка для получения сусла из зернового сырья по п.1, отличающаяся тем, что каждый из ярусов оснащен рубашкой нагрева (9).

3. Установка для получения сусла из зернового сырья по п.1, отличающаяся тем, что на верхнем ярусе установлен поплавковый клапан подачи воды (7).

4. Установка для получения сусла из зернового сырья по п.1, отличающаяся тем, что содержит от 1 до 20 технологических ярусов (3).

5. Способ получения сусла из зернового сырья с использованием установки по п.1, характеризующийся тем, что вначале осуществляют подачу воды в каждый ярус установки, до уровня полного покрытия его наклонного дна, при этом установка состоит из нижнего яруса, верхнего яруса, и, по меньшей мере, одного технологического яруса, расположенного между ними, причем каждый ярус снабжен мешалкой, патрубком подачи воды, патрубком перемещения сусла и шнековым сепаратором, состоящим из перфорированной трубы или шпальтового сита, внутри которых расположен шнек, отверстия для выхода отжатого зернового сырья, патрубка для отвода сусла, подпорной шайбы и подпорной пружины; при этом дно каждого яруса выполнено наклонным; на технологическом ярусе, расположенном над нижним ярусом, установлена воронка для подачи дробленого зернового сырья, нижний ярус содержит выпускное отверстие для сусла; далее через воронку дробленое зерновое сырье подают на нижний ярус, где оно смешивается с водой с помощью мешалки, полученный затор поступает в наклонный шнековый сепаратор, расположенный на нижнем ярусе, где с помощью шнека перемещается вдоль перфорированной трубы или шпальтового сита, уплотняясь в их верхней части, полученное сусло выходит из сепаратора и поступает на следующий нижний технологический ярус, а спрессованное зерновое сырье поступает в следующий верхний технологический ярус; отжатое зерновое сырье удаляют из установки из верхнего яруса; а из нижнего яруса через выпускное отверстие выводят сусло.

| Способ непрерывного получения пивного сусла и установка для его осуществления | 1982 |

|

SU1079665A1 |

| Устройство для непрерывного сбраживания маловязких пищевых продуктов | 1983 |

|

SU1106830A1 |

| Установка для брожения жидкостей | 1966 |

|

SU231507A1 |

| US 20100291261 A1, 18.11.2010 | |||

| 0 |

|

SU155847A1 | |

Авторы

Даты

2024-02-21—Публикация

2023-10-11—Подача