4 4 N3

СО 4

сд

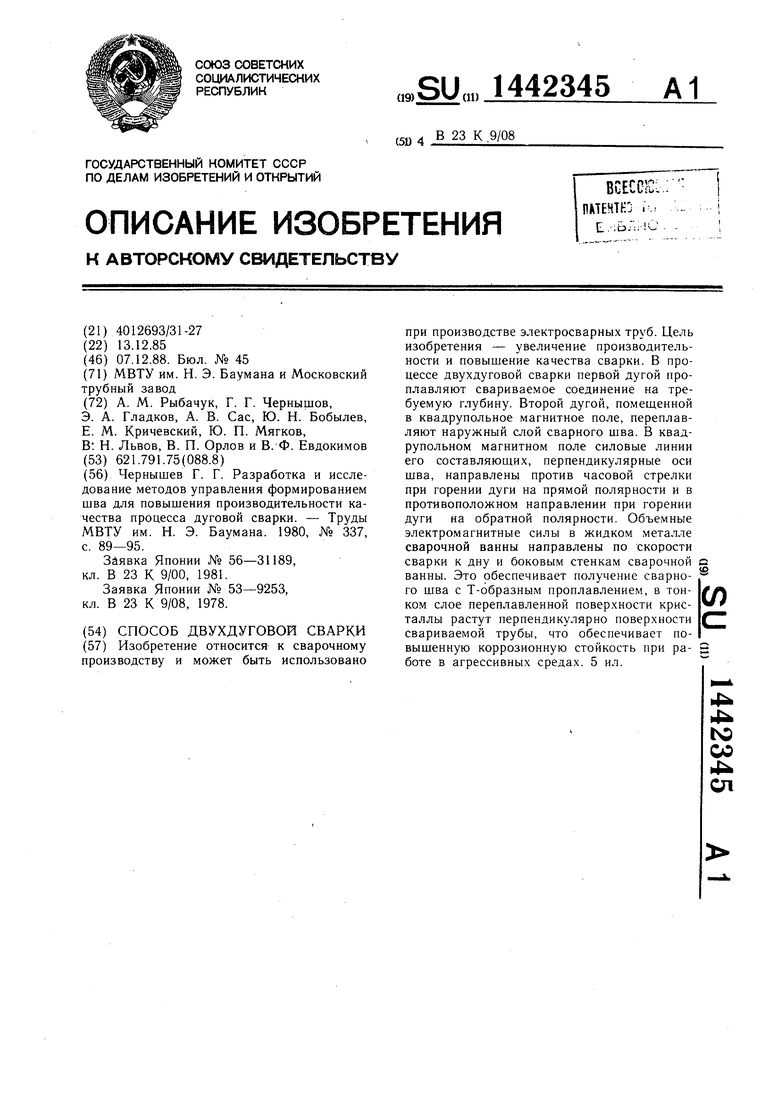

Изобретение относится к сварочному производству и может быть использовано при производстве электросварных труб.

Цель изобретения -увеличение производительности и повышение качества сварки.

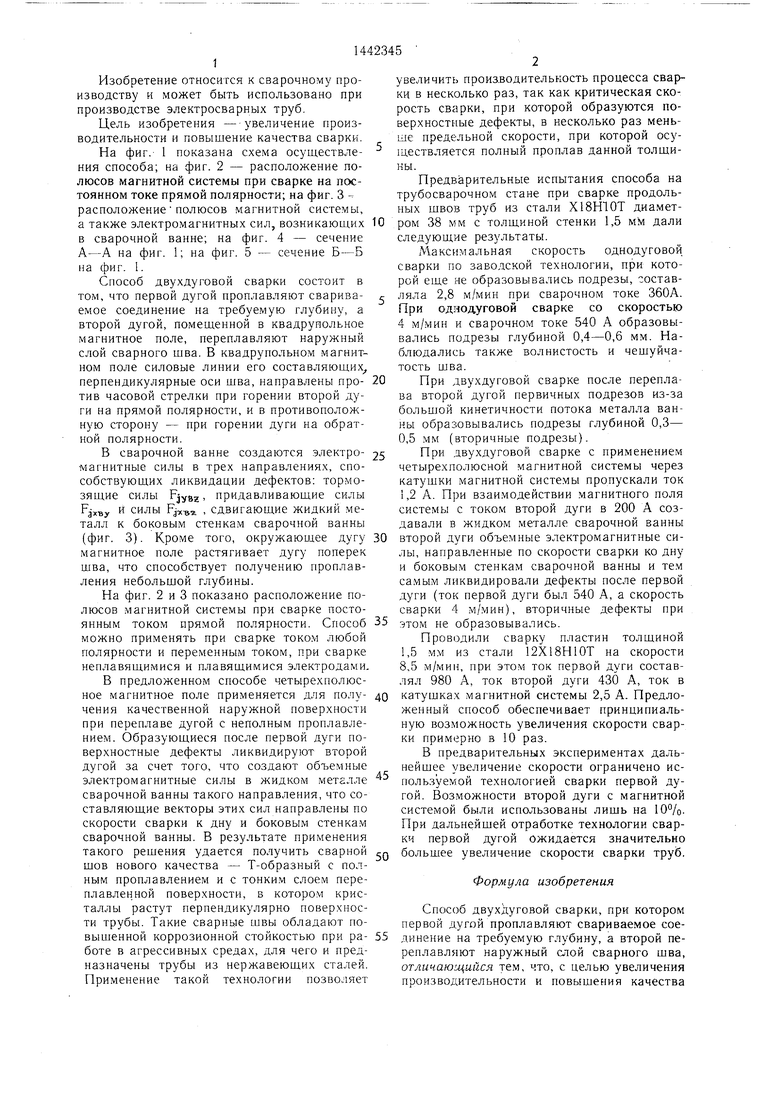

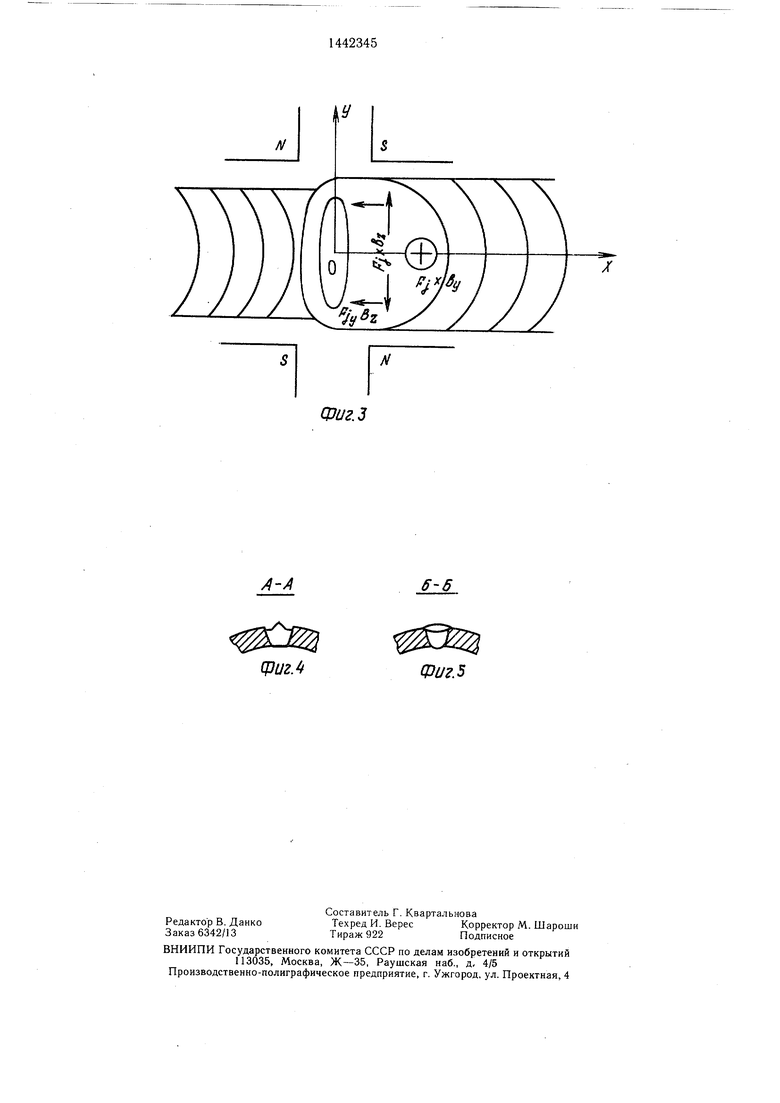

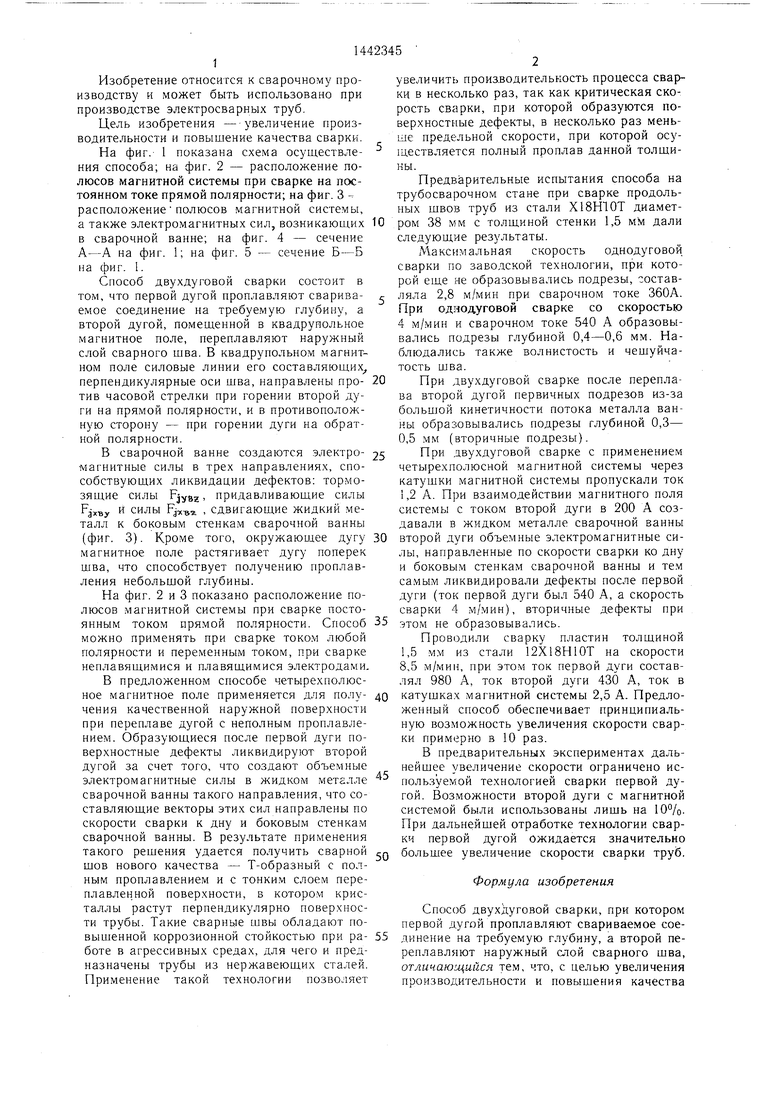

На фиг. 1 показана схема осуществления способа; на фиг. 2 - расположение полюсов магнитной системы при сварке на постоянном токе прямой полярности; на фиг. 3 - расположение полюсов магнитной системы, а также электромагнитных сил, возникающих в сварочной ванне; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - сечение Б-5 на фиг. 1.

Способ двухдуговой сварки состоит в том, что первой дугой проплавляют свариваемое соединение на требуемую глубину, а второй дугой, помещенной в квадрупольное магнитное поле, переплавляют наружный слой сварного щва. В квадрупольном магнитном поле силовые линии его составляющих перпендикулярные оси щва, направлены против часовой стрелки при горении второй дуги на прямой полярности, и в противоположную сторону - при горении дуги на обратной полярности.

В сварочной ванне создаются электромагнитные силы в трех направлениях, способствующих ликвидации дефектов: тормо10

20

25

30

40

зящие силы придавливающие силы РЗ Ч-ВУ силы , сдвигающие жидкий металл к боковым стенкам сварочной ванны (фиг. 3). Кроме того, окружающее дугу магнитное поле растягивает дугу поперек щва, что способствует получению проплав- ления небольщой глубины.

На фиг. 2 и 3 показано расположение полюсов магнитной системы при сварке постоянным током прямой полярности. Способ 35 можно применять при сварке токо.м любой полярности и переменным током, при сварке неплавящимися и плавящимися электродами.

В предложенном способе четырехполюс- ное магнитное поле применяется для получения качественной наружной поверхности при переплаве дугой с неполным проплавле- нием. Образующиеся после первой дуги поверхностные дефекты ликвидируют второй дугой за счет того, что создают объемные электромагнитные силы в жидком металле сварочной ванны такого направления, что составляющие векторы этих сил направлены по скорости сварки к дну и боковым стенкам сварочной ванны. В результате применения такого рещения удается получить сварной щов нового качества - Т-образный с полным проплавлением и с тонким слоем переплавленной поверхности, в котором кристаллы растут перпендикулярно поверхности трубы. Такие сварные щвы обладают по45

50

увеличить производительность процесса сварки в несколько раз, так как критическая скорость сварки, при которой образуются поверхностные дефекты, в несколько раз мень- i±ie предельной скорости, при которой осуществляется полный проплав данной толщины.

Предварительные испытания способа на трубосварочном стане при сварке продольных щвов труб из стали Х18ШОТ диаметром 38 мм с толщиной стенки 1,5 мм дали следующие результаты.

Максимальная скорость однодуговой, сварки по заводской технологии, при которой еще не образовывались подрезы, составляла 2,8 .м/мин при сварочном токе 360А. При однодуговой сварке со скоростью 4 м/мин и сварочном токе 540 А образовывались подрезы глубиной 0,4-0,6 мм. Наблюдались также волнистость и чещуйча- тость ujBa.

При двухдуговой сварке после переплава второй дугой первичных подрезов из-за большой кинетичности потока металла ванны образовывались подрезы глубиной 0,3- 0,5 мм (вторичные подрезы).

При двухдуговой сварке с применением четырехполюсной магнитной системы через катущки магнитной системы пропускали ток 1,2 А. При взаимодействии магнитного поля системы с током второй дуги в 200 А создавали в жидком металле сварочной ванны второй дуги объемные электромагнитные силы, направленные по скорости сварки ко дну и боковым стенкам сварочной ванны и тем самым ликвидировали дефекты после первой дуги (ток первой дуги был 540 А, а скорость сварки 4 м/мин), вторичные дефекты при этом не образовывались.

Проводили сварку пластин толщиной 1,5 мм из стали 12Х18Н10Т на скорости 8,5 м/мин, при этом ток первой дуги составлял 980 А, ток второй дуги 430 А, ток в катущках магнитной системы 2,5 А. Предложенный способ обеспечивает принципиальную возможность увеличения скорости сварки примерно в 10 раз.

В предварительных экспериментах даль- нейщее увеличение скорости ограничено используемой технологией сварки первой дугой. Возможности второй дуги с магнитной системой были использованы лишь на 10%. При дальнейшей отработке технологии сварки первой дугой ожидается значительно большее увеличение скорости сварки труб.

Формула изобретения

Способ двухдуговой сварки, при котором первой дугой проплавляют свариваемое соевышенной коррозионной стойкостью при ра- 55 динение на требуемую глубину, а второй пеботе в агрессивных средах, для чего и предназначены трубы из нержавеюндих сталей. Применение такой технологии позволяет

реплавляют наружный слои сварного шва, отличающийся тем, что, с целью увеличения произво лительности и повышения качества

0

0

5

0

0

5

5

0

увеличить производительность процесса сварки в несколько раз, так как критическая скорость сварки, при которой образуются поверхностные дефекты, в несколько раз мень- i±ie предельной скорости, при которой осуществляется полный проплав данной толщины.

Предварительные испытания способа на трубосварочном стане при сварке продольных щвов труб из стали Х18ШОТ диаметром 38 мм с толщиной стенки 1,5 мм дали следующие результаты.

Максимальная скорость однодуговой, сварки по заводской технологии, при которой еще не образовывались подрезы, составляла 2,8 .м/мин при сварочном токе 360А. При однодуговой сварке со скоростью 4 м/мин и сварочном токе 540 А образовывались подрезы глубиной 0,4-0,6 мм. Наблюдались также волнистость и чещуйча- тость ujBa.

При двухдуговой сварке после переплава второй дугой первичных подрезов из-за большой кинетичности потока металла ванны образовывались подрезы глубиной 0,3- 0,5 мм (вторичные подрезы).

При двухдуговой сварке с применением четырехполюсной магнитной системы через катущки магнитной системы пропускали ток 1,2 А. При взаимодействии магнитного поля системы с током второй дуги в 200 А создавали в жидком металле сварочной ванны второй дуги объемные электромагнитные силы, направленные по скорости сварки ко дну и боковым стенкам сварочной ванны и тем самым ликвидировали дефекты после первой дуги (ток первой дуги был 540 А, а скорость сварки 4 м/мин), вторичные дефекты при этом не образовывались.

Проводили сварку пластин толщиной 1,5 мм из стали 12Х18Н10Т на скорости 8,5 м/мин, при этом ток первой дуги составлял 980 А, ток второй дуги 430 А, ток в катущках магнитной системы 2,5 А. Предложенный способ обеспечивает принципиальную возможность увеличения скорости сварки примерно в 10 раз.

В предварительных экспериментах даль- нейщее увеличение скорости ограничено используемой технологией сварки первой дугой. Возможности второй дуги с магнитной системой были использованы лишь на 10%. При дальнейшей отработке технологии сварки первой дугой ожидается значительно большее увеличение скорости сварки труб.

Формула изобретения

Способ двухдуговой сварки, при котором первой дугой проплавляют свариваемое сое5 динение на требуемую глубину, а второй переплавляют наружный слои сварного шва, отличающийся тем, что, с целью увеличения произво лительности и повышения качества

сварки, вторую дугу помещают в квадру- польное магнитное поле, причем силовые линии составляющих квадрупольного магнитного поля, перпендикулярные оси щва, направлены против часовой стрелки при горении дуги на прямой полярности, и в противоположном направлении при горении дуги на обратной полярности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ | 1995 |

|

RU2086371C1 |

| Способ сварки магнитоуправляемой дугой | 1990 |

|

SU1817742A3 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ двухдуговой сварки неплавящимися электродами в среде защитного газа | 1976 |

|

SU671959A1 |

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| Способ односторонней двухдуговой сварки неплавящимися электродами | 1986 |

|

SU1449274A1 |

| Способ двухдуговой сварки покрытыми электродами | 2016 |

|

RU2648433C1 |

| Способ трехфазной дуговой сварки | 1980 |

|

SU996126A1 |

| Способ дуговой сварки | 1979 |

|

SU867548A1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

Изобретение относится к сварочному производству и может быть использовано при производстве электросварных труб. Цель изобретения - увеличение производительности и повышение качества сварки. В процессе двухдуговой сварки первой дугой проплавляют свариваемое соединение на требуемую глубину. Второй дугой, помещенной в квадрупольное магнитное поле, переплавляют наружный слой сварного шва. В квад- рупольном магнитном поле силовые линии его составляющих, перпендикулярные оси шва, направлены против часовой стрелки при горении дуги на прямой полярности и в противоположном направлении при горении дуги на обратной полярности. Объемные электромагнитные силы в жидком металле сварочной ванны направлены по скорости сварки к дну и боковым стенкам сварочной ванны. Это обеспечивает получение сварного шва с Т-образным проплавлением, в тонком слое переплавленной поверхности кристаллы растут перпендикулярно поверхности свариваемой трубы, что обеспечивает повышенную коррозионную стойкость при работе в агрессивных средах. 5 ил. о S (Л

T))Л)fЯ4

(Du.l

Фиг. 2.

Фиг.З

А-А

(ригл

6-6

Фи.5

| Чернышев Г | |||

| Г | |||

| Разработка и исследование методов управления формированием шва для повышения производительности качества процесса дуговой сварки | |||

| - Труды МВТУ им | |||

| Н | |||

| Э | |||

| Баумана | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-07—Публикация

1985-12-13—Подача