Изобретение относится к области металлургии, конкретно к производству поковок из сталей аустенитного класса, в частности, поковок для внутрикорпусных устройств АЭС.

Известен способ изготовления поковок из сталей аустенитного класса (Ковка и штамповка: Справочник. В 4-х т./ Ред. Совет: Е.И. Семенов (пред.) и др. - М: Машиностроение, 1985 - Т. 1. Материалы и нагрев. Оборудование. Ковка/Под. ред. Е.И. Семенова. 1985. - 568 с.).

Недостатком данного способа является то что, металл поковок изготовленный по данной технологии, деформируется при повышенных напряжениях.

Известен способ изготовления поковок (Константинов И.Л технология ковки и горячей объемной штамповки.- М.: ИНФА-М; Красноярск: Сиб. Федер. Ун-т, 2014. - 551 с.).

Данная технология включает выплавку, ковку и термическую обработку поковок. Согласно данной технологии сталь разливают сверху или сифоном. В процессе ковки особое внимание обращается на температуру перед последним выносом - она должна быть ниже, чем на предыдущих выносах. Термическая обработка включает аустенизацию. Эта технология не обеспечивает достаточной стабильности.

Согласно известному способу металл подвергают выплавке, ковке и термической обработке, при этом гомогенизация слитка проводится при температуре 1200±20°С.

Недостатком известного способа, как установлено исследованиями, является возможность образования кольцевых трещин в процессе ковки.

Известен способ изготовления поковок из сталей аустенитного класса патент №2766225 от 10.02.2022 г., принятый за прототип. Согласно этому способу поставленный технический результат достигается тем, что слиток после полного прогрева подвергают гомогенизации при температуре 1190±20°С с выдержкой 16 часов, а после операции осадки при 1190±20°С, остальные операции ковки проводят при температуре 1190±20°С с охлаждением поковок после конца ковки в воде, при этом процесс аустенизации поковок осуществляется при температуре 1025±20°С с выдержкой 1,2÷1,3 мин/мм сечения, с последующим охлаждением в воде.

Недостатком известного способа является то, что он не учитывает степень ликвации металла в крупных слитках массой более 6 т, приводящий к трещинообразованию крупногабаритных поковок.

Техническим результатом изобретения является создание способа производства поковок из сталей аустенитного класса, обеспечивающего стабилизацию процесса ковки, в части осуществления процесса ковки крупногабаритных поковок без образования кольцевых трещин на поверхности, что сокращает цикл их изготовления.

Технический результат достигается тем, что при изготовлении поковок осуществляют выплавку, разливку, ковку и термическую обработку, при этом разливку стали ведут сифоном или сверху со скоростью 2-7 т/мин, перед ковкой проводят нагрев слитка в печи при температуре 1190±20°С с выдержкой, определяемой из расчета τ=0,9÷1,4 мин на мм среднего диаметра в сечении слитка, а после первого выноса проводят нагрев поковки в печи при температуре 1190±20°С с выдержкой τ=0,9÷2 мин на мм среднего диаметра в сечении поковки, при этом общее удельное время нагрева слитка и поковки не должно быть менее 2,5 мин/мм сечения, далее проводят окончательный процесс ковки с последующей термической обработкой - аустенизацию.

Длительная выдержка при температуре 1190±20°С способствует совмещению процесса нагрева с гомогенизацией слитка. При этом дендритная ликвация уменьшается, что способствует снижению напряжения деформирования и уменьшению трещинообразования. Вторая стадия гомогенизации проводится на металле поковки после первого выноса, в процессе которого проводят закатку цапфы и биллетировку слитка с незначительной степенью деформации с уковом менее 1,1. Вследствие этого еще сохраняется литая структура. Однако даже незначительная деформация металла способствует ускорению диффузионных процессов. В этом случае также имеет место совмещение длительности выдержки нагрева поковки при температуре 1190±20°С с процессом гомогенизации. При этом еще в большей степени происходит снижение дендритной ликвации и устраняется возможность образования трещин при ковке. Не соблюдение длительности процесса выдержки слитка перед первым выносом из расчета удельного времени 0,9÷1,4 мин на мм среднего диаметра в сечении слитка при температуре 1190±20°С приводит к возникновению трещин в процессе биллетировки слитка. Снижение длительности нагрева после первого выноса приводит к образованию трещин в процессе осадки, так как не проходит в достаточной степени процесс уменьшения дендритной ликвации.

Превышение общего удельного времени выдержки свыше 1,4 мин на мм среднего диаметра в сечении слитка и удельного времени выдержки свыше 2 мин на мм среднего диаметра в сечении поковки после биллетировки при температуре 1190±20°С приводит к увеличению угара металла. Как показали практические исследования на промышленном металле минимальная общая суммарная выдержка нагрева перед первым и вторым выносами при температуре 1190±20°С должна быть не менее 2,5 мин на мм сечения.

Анализ процесса трещинообразования поковок показал, что за счет снижения дендритной ликвации в металле слитка и поковки, обеспечивается стабилизация процесса ковки сталей аустенитного класса и снижаются напряжения деформирования. Трещины в металле поковок, связанные с неоднородностью структуры не проявляются.

Экспериментальные исследования выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования - соглашение №13.ЦКП.21.0014 (075-11-2021-068). Уникальный идентификационный номер RF-2296.61321X0014.

Пример конкретного выполнения способа.

Сталь выплавлялась в электродуговой печи. После рафинирования и вакуумирования на установке внепечной обработки УВРВ и разливалась сифоном под слоем шлака со скоростью 2÷3,2 т/мин или сверху со скоростью 7 т/мин. Масса слитков составляла 63,3 т. Средний диаметр слитка составлял 1025 мм. Поверхность слитка после разливки засыпали вермикулитом.

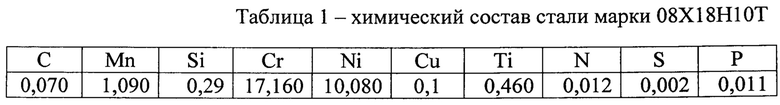

Химический состав стали приведен в таблице 1.

Слитки (800-900°С) передавали в нагревательную печь, где проводили нагрев слитка до температуры 1190±20°С и выдерживали в печи в течение времени, определяемого по формуле τ=0,9÷1,4 мин на мм среднего диаметра в сечении слитка. При этом идеальное время нагрева составило τ=1,4 мин на мм среднего диаметра слитка, а время нагрева - 1435 мин (24 часа). Затем слитки подвергали биллетировке для получения поковки диаметром 950 мм. После первого выноса поковки выдерживали в печи в течение времени определяемой по формуле τ=0,9÷2 мин на мм среднего диаметра в сечении поковки при температуре 1190±20°С. При этом удельное время нагрева поковки составило τ=1,6 мин на мм сечения, а общее удельное время нагрева перед первым выносом и после него превышало 2,5 мин на мм сечения. Длительность нагрева перед вторым выносом составляла 1520 мин (25 часов). Далее после ковки поковки проходили термическую обработку - аустенизацию при температуре 1050°С.

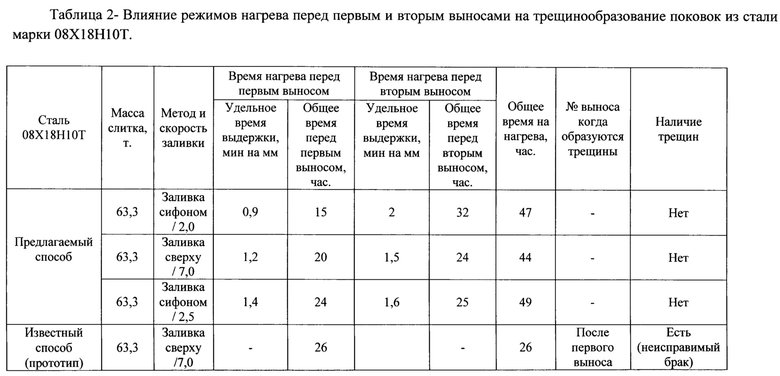

Было установлено, что режим ковки слитков и поковок обеспечивал устранение δ-феррита и снижение ликвационных процессов, что позволило устранить кольцевые трещины. Режим, при котором не выполнялись условия, предложенные выше, приводили к трещинам в процессе ковки даже после первого выноса. Это связано с недостаточной длительности процесса нагрева, состоящего из выдержки при температуре 1190±20°С в течение 10 часов и процесса гомогенизации, идущего на устранение содержания δ-феррита - 16 часов. При этом общее время нагрева составило 26 часов, что в 1.7 раза меньше необходимого времени нагрева для поковок массой 63,3 т. Анализ процесса трещинообразования поковок представлен в таблице 2.

Техническая эффективность от применения предлагаемого способа изготовления поковок из сталей аустенитного класса по сравнению с прототипом выразится в снижении напряжения деформирования в процессе ковки, устранения трещинообразования и снижении брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок из сталей аустенитного класса | 2021 |

|

RU2766225C1 |

| Способ производства поковок из штамповых сталей типа 5ХНМ | 2018 |

|

RU2690084C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1489910A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| Способ изготовления поковок из стальных слитков | 1976 |

|

SU584954A1 |

| Способ ковки поковок типа валков с осевым отверстием из слитков | 1975 |

|

SU555961A1 |

Изобретение относится к области металлургии и может быть использовано в производстве поковок из сталей аустенитного класса. Сталь выплавляют и производят ее разливку сифоном или сверху со скоростью 2-7 т/мин. Полученный слиток нагревают в печи при температуре 1190±20°С с выдержкой, определяемой из расчета τ=0,9-1,4 мин на мм среднего диаметра в сечении слитка. Нагретый слиток подвергают ковке с получением поковки. После первого выноса проводят нагрев поковки в печи при температуре 1190±20°С с выдержкой τ=0,9-2 мин на мм среднего диаметра в сечении поковки. Общее удельное время нагрева слитка и поковки не должно быть менее 2,5 мин/мм сечения. Далее осуществляют окончательный процесс ковки с последующей термической обработкой, в качестве которой используют аустенизацию. В результате обеспечивается возможность получения крупногабаритных поковок без образования кольцевых трещин на поверхности. 2 табл., 1 пр.

Способ изготовления поковок из стали аустенитного класса, включающий выплавку, разливку, ковку и термическую обработку, отличающийся тем, что разливку стали ведут сифоном или сверху со скоростью 2-7 т/мин, перед ковкой проводят нагрев слитка в печи при температуре 1190±20°С с выдержкой, определяемой из расчета τ=0,9-1,4 мин на мм среднего диаметра в сечении слитка, а после первого выноса проводят нагрев поковки в печи при температуре 1190±20°С с выдержкой τ=0,9-2 мин на мм среднего диаметра в сечении поковки, при этом общее удельное время нагрева слитка и поковки не должно быть менее 2,5 мин/мм сечения, далее проводят окончательный процесс ковки с последующей термической обработкой - аустенизацией.

| Способ изготовления поковок из сталей аустенитного класса | 2021 |

|

RU2766225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СТАЛЕЙ АУСТЕНИТНОГО КЛАССА С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2011 |

|

RU2488637C1 |

| Способ обработки сталей аустенитно-мартенситного класса | 1990 |

|

SU1735390A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 2011 |

|

RU2468093C1 |

| US 5820706 A, 13.10.1998 | |||

| US 4608851 A1, 02.09.1986. | |||

Авторы

Даты

2023-06-09—Публикация

2022-10-17—Подача