Изобретение относится к области металлургии, конкретно к производству поковок из штамповых сталей с повышенным сопротивлением хрупкому разрушению из слитков массой от 10 до 140 тонн.

Известен способ изготовления поковок из сталей (ковка и штамповка: Справочник. Т.1. Материалы и нагрев. Оборудование. Ковка) под ред. Е.И. Семенова - М.: Машиностроение 1985 г. - 568 с. Однако материал поковок из штамповых сталей, изготовленные по этой технологии обладает пониженным сопротивлением хрупкому разрушению.

Наиболее близкой по технической сущности и принятой за прототип является технология изготовления поковок из термоулучшаемых сталей перлитного класса для крупногабаритных поковок, указанная в книге (Солнцев Ю.П., Титова Т.И. Стали для Севера и Сибири. - СПб: Химиздат. 2002, - 352 с.). Данная технология включает выплавку, ковку и термическую обработку поковок. Согласно технологии в процессе ковки особое внимание обращается на температуру перед последним выносом - она должна быть ниже, чем при предыдущих выносах. Однако и эта технология не позволяет обеспечить достижения высокого качества при проведении операции ковки штамповых сталей.

Технический результат достигается тем, что способ производства поковок из штамповых термоулучшаемых сталей типа 5ХНМ включает выплавку, ковку и термическую обработку, при этом в процессе выплавки в расплав стали вводят кальций для получения остаточного содержания в готовом металле от 0,0005 до 0,003%, а при ковке перед первым выносом слиток нагревают в печи до температуры 1200÷1220°С с удельной выдержкой из расчета τуд=1,7-2,5 мин/мм сечения, определенной по размеру средней части слитка в миллиметрах, а перед вторым выносом поковку нагревают в печи до температуры 1200÷1220°С с удельной выдержкой из расчета τуд=08-1,3 мин/мм сечения, определенной по размеру средней части поковки в миллиметрах.

Присадка в расплав кальция в виде силикокальция, феррокальция или металлического кальция приводит к повышению микрооднородности расплава, и подавлению в процессе кристаллизации возможности образования в междендритных участках карбидов и сульфидов, охрупчивающих сталь. Кроме того, при введении кальция происходит изменение неблагоприятной остроугольной формы неметаллических включений в сферическую.

Минимальное содержание кальция в стали должно быть не менее 0,0005%. При снижении этого количества эффект образования окислов благоприятной формы и тугоплавких сульфидов (MnS+CaS) минимизируется и не обеспечивается пластичность стали при ковке, что приводит к трещинообразованию. При увеличении содержания кальция сверх допустимого значения - 0,003% образуется легкоплавкая эвтектика типа (NiCr)+(NiCr)5Ca, которая приводит к плохой деформируемости стали и возникновению горячих трещин.

Выполнение перед первым выносом длительной выдержки слитка при температуре 1200÷1220°С под проведение первой операции ковки - биллетировки одновременно обеспечивает протекание и первой стадии гомогенизации по всему объему металла.

В процессе гомогенизации литого металла имеет место диффузионное выравнивание концентрационной неоднородности, уменьшается дендритная ликвация, что способствует повышению микрооднородности слитка, и как следствие, улучшается деформируемость металла.

Несоблюдение длительности процесса удельной выдержки при нагреве слитка перед первым выносом из расчета τуд менее 1,7 мин/мм, определенной по размеру сечения средней части слитка в миллиметрах, снижает уровень диффузионного выравнивания концентрационной неоднородности. Оставшаяся в большей своей массе неоднородная по химическому составу структура слитка, в дальнейшем повторяет наследственную неоднородность и в поковке.

Увеличение же удельной выдержки из расчета τуд свыше 2,5 мин/мм сечения, определенной по размеру средней части слитка в миллиметрах, приводит к значительному росту зерна, огрублению границ зерен, ухудшению деформируемости металла и повышенной окисляемости.

Вторая стадия гомогенизации слитка происходит после его биллетировки при нагреве поковки под второй вынос. При биллетировке уков металла обычно не превышает 1,1.

При незначительной степени деформация слитка интенсификации процесса гомогенизации не происходит. В связи с этим длительность нагрева под второй вынос, также не должна значительно уменьшаться при температуре 1200÷1220°С. Она должна определяться из расчета τуд=0,8-1,3 мин/мм сечения, определенной по размеру средней части поковки в миллиметрах.

При длительности процесса выдержки поковки перед вторым выносом при температуре 1200÷1220°С из расчета τуд ниже 0,8 мин/мм сечения, определенной по размеру средней части поковки в миллиметрах, снижается эффективность процесса гомогенизации. Увеличение же выдержки при температуре 1200÷1220°С, из расчета τуд более 1,3 мин/мм сечения, определенной по размеру средней части поковки в миллиметрах, приводит к значительному росту зерна.

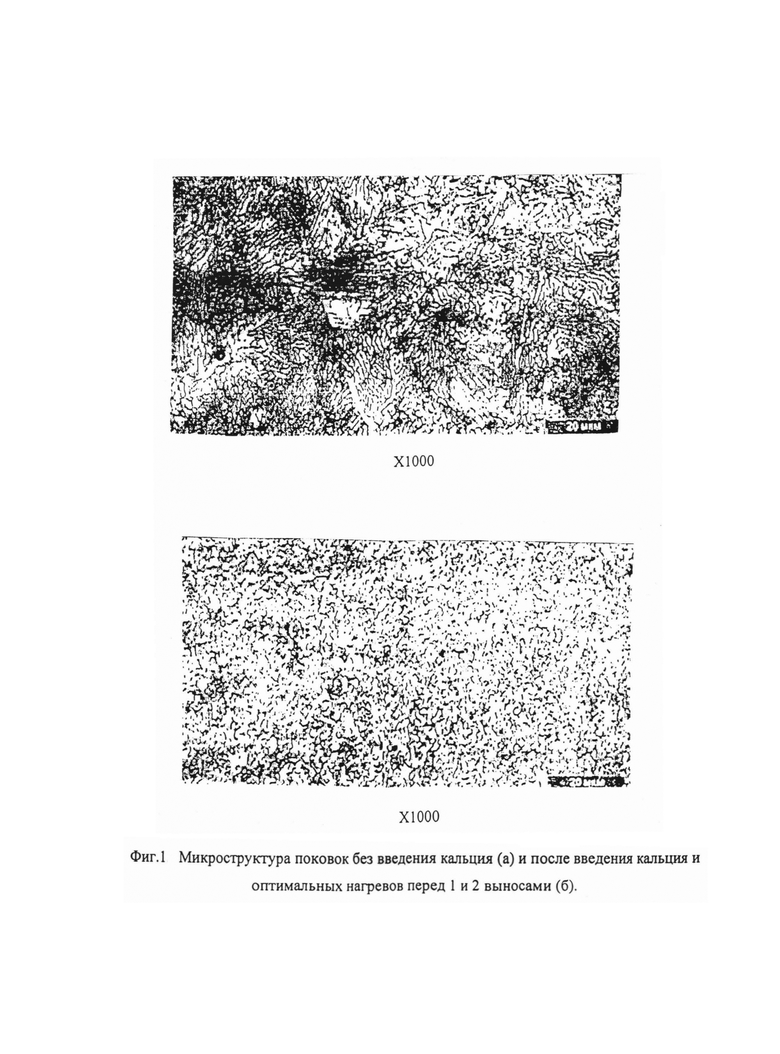

Проведение ковки поковок из слитков массой от 10 до 140 т, в металл которых при выплавке вводился кальций, и осуществлялась оптимальная выдержка для проведения гомогенизации, показало, что разработанная технология обеспечивает проведение операции ковки без образования дефектов типа трещин. Микроструктура металла после ковки по всему сечению достаточно однородна и состоит из зернистого перлита (фиг. 1б). В то время как после ковки поковок с отклонением от предлагаемой технологии из-за ликвационной неоднородности в центре крупногабаритных поковок обнаруживаются участки с пластинчатым перлитом (фиг. 1а) и строчечными скоплениями карбидов (фиг. 2).

Пример конкретного выполнения способа: сталь выплавляли в электродуговой печи. После рафинирования и вакуумирования на установке внепечной обработки при отливке слитка металл разливали сверху. Средний диаметр слитка массой 114,9 т составил 1800 мм, средний диаметр поковки после первого выноса - 1630 мм.

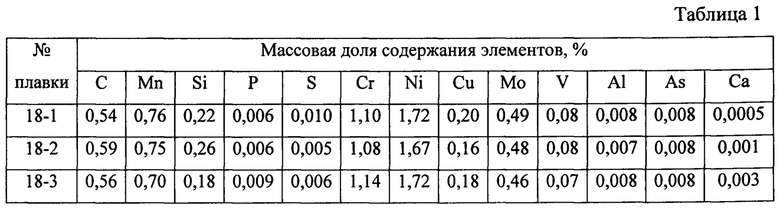

Химический состав стали от трех плавок приведен в таблице 1.

При выплавке в металл с помощью порошковой проволоки с наполнителем Fe-Са присаживали кальций. Содержание кальция в жидкой стали по результатам ковшевой пробы при разливке составило от 0,0005 до 0,003%. Слитки нагоряче (800-900°С) передавали в нагревательную печь, где нагревали до 1200÷1220°С и выдерживали в печи в течение времени, определяемого по формуле: τуд=1,7-2,5 мин/мм сечения по средней части слитка. Затем слитки подвергали ковке, включающей биллетировку и обрубку от слитка прибыльного и донного концов. После первого выноса поковки повторно нагревали в течение времени по формуле τуд=0,8÷1,3 мин/мм сечения, определенной по средней части поковки.

Затем поковки подвергали дальнейшим операциям ковки и проводили термическую обработку, включающую противофлокенную обработку, совмещенную с предварительной термической обработкой и окончательную термическую обработку - термическое улучшение.

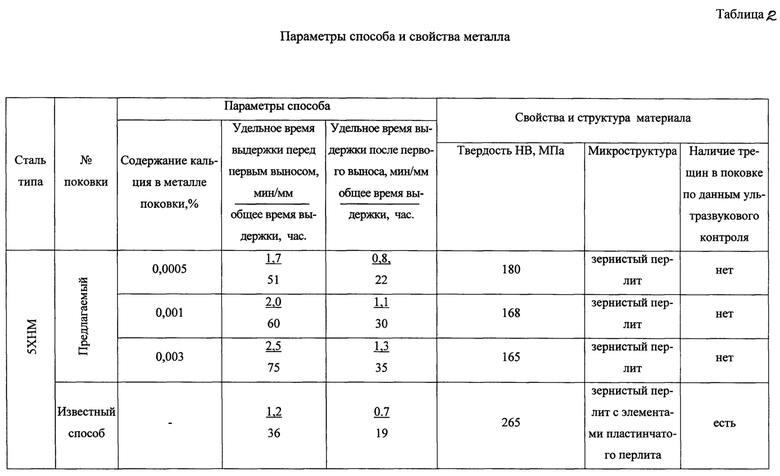

Параметры способа и свойства металла представлены в таблице 2.

Техническая эффективность от применения предлагаемого способа производства поковок из штамповых сталей типа 5ХНМ, по сравнению с прототипом выразится в повышении сопротивления хрупкому разрушению материала в процессе ковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок из сталей аустенитного класса | 2022 |

|

RU2797893C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| Способ изготовления поковок из сталей аустенитного класса | 2021 |

|

RU2766225C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| Способ нагрева под ковку крупныхСлиТКОВ из зАэВТЕКТОидНыХСТАлЕй | 1977 |

|

SU799884A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

Изобретение относится к производству поковок из штамповой стали типа 5ХНМ, предназначенных для изготовления штампов для горячей штамповки. В процессе выплавки стали в нее вводят кальций в количестве от 0,0005 до 0,003%. Затем осуществляют ковку, при которой перед первым выносом слиток нагревают в печи до температуры 1200-1220°С с удельной выдержкой из расчета τуд=1,7-2,5 мин на мм сечения, определяемой по размеру средней части слитка. Перед вторым выносом поковку нагревают в печи до температуры 1200÷1220°С с удельной выдержкой из расчета τуд=0,8-1,3 мин на мм сечения, определяемой по размеру средней части поковки. Затем осуществляют термическую обработку полученной поковки. В результате обеспечивается повышение сопротивления хрупкому разрушению поковок в процессе их изготовления. 2 ил., 2 табл.

Способ производства поковок из штамповых сталей типа 5ХНМ, включающий выплавку, ковку и термическую обработку, отличающийся тем, что при выплавке в сталь вводят кальций с содержанием от 0,0005 до 0,003%, а перед первым выносом слиток нагревают в печи до температуры 1200-1220°С с удельной выдержкой, определяемой из расчета τуд=1,7-2,5 мин на мм сечения по размеру средней части слитка, а перед вторым выносом поковку нагревают в печи до температуры 1200-1220°С с удельной выдержкой, определяемой из расчета τуд=0,8-1,3 мин на мм сечения по размеру средней части поковки.

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2010 |

|

RU2447186C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| SU 1637925 A1, 30.03.1991 | |||

| РОЛИКОВЫЙ ПУТЬ | 1927 |

|

SU18273A1 |

| Пусковая муфта для соединения валов | 1982 |

|

SU1062444A1 |

Авторы

Даты

2019-05-30—Публикация

2018-10-09—Подача