Изобретение относится к технологии изготовления толстостенных поковок из сталей аустенитного класса, используемых для изготовления изделий для тепловой и атомной энергетики и, в частности, для парогенераторов атомных электростанций.

Известны способы изготовления стальных поковок, включающие выплавку, ковку и термическую обработку (Справочник. Т1. Материалы и нагрев. Оборудование. Ковка / под ред. Е.И. Семенова - М.: Машиностроение, 1985 г. 568 с.). Недостатком известного способа является получение металла со значительным разбросом размера зерна.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления поковок (Константинов И.Л. Технология ковки и горячей объемной штамповки. - М.: ИНФА-М; Красноярск: Сиб. Федер. Ун-т, 2014. - 551 с.).

Согласно известному способу металл подвергают выплавке, ковке и термической обработке, при этом гомогенизация слитка проводится при температуре 1200±20°С.

Недостатком известного способа, как установлено исследованиями, является возможность образования кольцевых трещин в процессе ковки.

Техническим результатом изобретения является создание способа изготовления поковок из сталей аустенитного класса, обеспечивающего уменьшение размера зерна в металле поковок и предотвращения возможного образования кольцевых трещин.

Поставленный технический результат достигается за счет того, что слиток после полного прогрева подвергают гомогенизации при температуре 1190±20°C с выдержкой 16 часов, а после операции осадки, осуществляемой также при температуре 1190±20°С, остальные операций ковки проводятся при температуре не превышающей 1090±20°C с охлаждением поковок после конца ковки в воде, при этом процесс аустенизации поковок осуществляется при температуре 1025±20°C с выдержкой 1,2-1,3 мин/мм сечения, с последующим охлаждением в воде.

Проведение процесса гомогенизации слитка при температуре 1190±20°C с выдержкой 16 часов, приводит к растворению 8-феррита, что обеспечивает повышение горячей пластичности стали и устранения условий образования кольцевых трещин. Снижение температуры гомогенизации ниже 1170°С приводит к замедлению процесса растворения δ-феррита и снижения качества ковки, температура превышающая 1210°С ведет к образованию δ-феррита, что приводит к охрупчиванию металла.

Режимы нагрева поковок после осадки на остальных режимах нагрева под ковку при температуре превышающей 1110°С, приводят к собирательной рекристаллизации и росту зерна, ухудшающей процессы последующей сварки. Снижение температуры ковки ниже 1070°С увеличивает напряжение деформирования и повышает склонность к образованию кольцевых трещин.

На рост зерна оказывает влияние и охлаждение поковок после ковки. Следует учитывать, что 70% тепла, выделяемого в процессе деформации при ковке, идет на нагрев металла и лишь 30% оказывает влияние на процесс формообразование. Поэтому в процессе ковки центр толстостенных поковок практически не охлаждается и после ковки толстостенных поковок их охлаждение (в особенности центральной области) при охлаждении на воздухе происходит замедленно. При этом в металле может быть как постдинамическая, так и собирательная рекристаллизация, приводящие к сильной разнозернистости и увеличению размеров зерен. Поэтому охлаждение толстостенных поковок необходимо проводить в воде.

Для предупреждения образования межкристаллитной коррозии стали аустенитного класса подвергаются закалке (аустенизации) в воде или на воздухе.

Регламентирование времени выдержки в процессе аустенизации, должно составлять 1,2-1,3 мин/мм сечения при температуре 1025±20°С. Превышение температуры аустенизации свыше 1045°С и выдержки свыше 1,3 мин/мм сечения способствует полному растворению карбидов хрома Ме23С6, однако при этом в металле поковки происходит рост рекристаллизованных зерен.

Уменьшение длительности выдержки при аустенизации менее 1,2 мин/мм сечения и снижение температуры менее 1005°С приводит к неполной рекристаллизации структуры, а также к образованию сильной разнозернистости.

Пример реализации изобретения

Была выплавлена хромоникельмолибденовая нестабилизированная сталь аустенитного класса марки 08Х16Н11М3. Химический состав этой стали приведен в таблице 1.

Слиток из этой стали подвергался гомогенизации при температуре 1190±20°C с выдержкой 16 часов. Затем слиток подвергся биллетировке и осадке при температуре 1190±20°С, далее разгонке и прошивке при температуре 1090±20°С. После ковки поковка диаметром 2300 мм и толщиной 650 мм подвергалась аустенизации при температуре 1025±20°С с охлаждением в воде.

Затем из середины плиты был вырезан темплет, который разрезался на заготовки размером 20×20×60 мм.

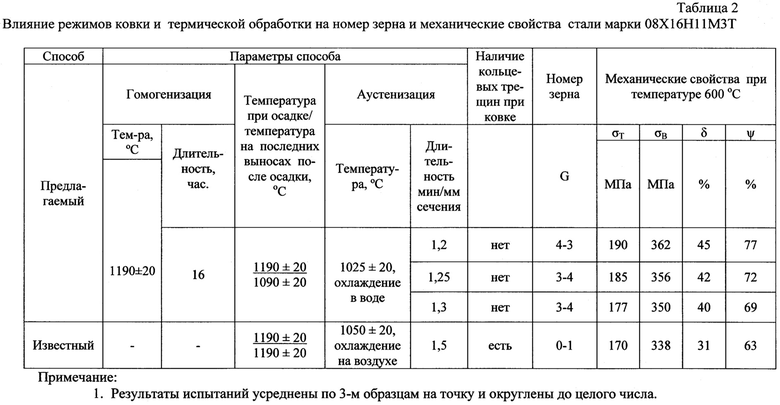

Из этих заготовок были изготовлены образцы для механических испытаний при температуре 600°С по ГОСТ 9651 и металлографического исследования/Результаты испытаний приведены в таблице 2.

Как видно из полученных результатов, образцы, изготовленные по предлагаемому способу, имеют более высокие значения пластических свойств и меньший размера зерна по сравнению с образцами, изготовленными по известному способу.

Ожидаемый технико-экономический эффект по сравнению с прототипом выразится в возможности создания новых конструкций для тепловой и атомной энергетики с металлом, обладающим повышенной пластичностью и снижением брака при ковке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок из сталей аустенитного класса | 2022 |

|

RU2797893C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| Способ производства поковок из штамповых сталей типа 5ХНМ | 2018 |

|

RU2690084C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОВАНЫХ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2002 |

|

RU2235137C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНЫХ КОЛЕЦ ДЛЯ РОТОРОВ ТУРБОГЕНЕРАТОРОВ | 2019 |

|

RU2741048C1 |

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

Изобретение относится к области черной металлургии и может быть использовано при изготовлении толстостенных поковок из сталей аустенитного класса, применяемых для получения изделий тепловой и атомной энергетики. Выплавленный слиток после полного прогрева подвергают гомогенизации при температуре 1190±20°C с выдержкой 16 часов. Слиток подвергают осадке при температуре 1190±20°С. Затем осуществляют операции ковки при температуре, не превышающей 1090±20°C, с охлаждением поковок после окончания процесса ковки в воде. Проводят аустенизацию поковок при температуре 1025±20°C с выдержкой 1,2-1,3 мин/мм сечения с последующим охлаждением в воде. В результате обеспечивается уменьшение зерна в металле поковки и предотвращение образования трещин. 2 табл., 1 пр.

Способ изготовления поковок из сталей аустенитного класса, включающий выплавку, ковку и термическую обработку, отличающийся тем, что слиток после полного прогрева подвергают гомогенизации при температуре 1190±20°C с выдержкой 16 часов, а после операции осадки, осуществляемой при температуре 1190±20°С, остальные операции ковки проводят при температуре, не превышающей 1090±20°C, с охлаждением поковок после окончания процесса ковки в воде, при этом аустенизацию поковок осуществляют при температуре 1025±20°C с выдержкой 1,2-1,3 мин/мм сечения с последующим охлаждением в воде.

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2015 |

|

RU2618678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СТАЛЕЙ АУСТЕНИТНОГО КЛАССА С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2011 |

|

RU2488637C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2016 |

|

RU2643119C2 |

| US 4138279 A1, 06.02.1979 | |||

| US 9574250 B2, 21.02.2017. | |||

Авторы

Даты

2022-02-10—Публикация

2021-05-24—Подача