Изобретение относится к области ядерной техники, в частности к способу изготовления трубных изделий из циркониевого сплава, используемого в качестве оболочечных и канальных труб в ядерных реакторах с водяным охлаждением, в частности для реакторов типа ВВЭР.

Циркониевые сплавы применяются в качестве материалов для конструкционных элементов в энергетических ядерных реакторах из-за своих уникальных свойств: малого сечения поглощения тепловых нейтронов, коррозионной стойкости в высокотемпературной воде и в среде водяного пара, сопротивлению окислению и наводороживанию, небольшому радиационному росту и других физико-механических свойств. Свойства трубных изделий зависят от химического состава и от каждой технологической операции, начиная с выплавки слитка и заканчивая финишными отделочными операциями.

Известен «Способ изготовления трубных изделий из циркониевых сплавов (варианты)» (RU 2123065С1 опубл. 12.03.1997, кл. C22F/1/18), который включает для бинарного циркониевого сплава получение исходной заготовки, получение трубной заготовки, холодную прокатку трубной заготовки с промежуточным и окончательным отжигом.

Недостатки способа заключаются в том, что перед горячим выдавливанием на заготовку не наносится защитное покрытие, что приводит к окислению металла во время процесса изготовления и снижению технологичности производства трубных изделий, не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения и понижающие шероховатость поверхности, что снижает коррозионную стойкость изделий.

Известен «Способ получения изделий из циркониевых сплавов» (RU 2110600С1 опубл. 10.05.1998, кл. C22F/1/18), который включает изготовление из слитка горячим формованием исходной заготовки, затем получение горячим формованием промежуточной заготовки, закаливание и отпуск разрезанных мерных заготовок, горячее формование и отпуск перед холодной прокаткой, проведение холодной прокатки.

Недостатки способа заключаются в том, что перед горячим выдавливанием не наносится защитное покрытие на слиток, что приводит к окислению металла во время процесса выдавливания, что снижает технологичность производства трубных изделий; не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения и понижающие шероховатость поверхности, что снижает коррозионную стойкость изделий.

Наиболее близким к заявляемому способу является «Циркониевый сплав, имеющий повышенную коррозионную стойкость, для оболочек твэлов и способ их производства» (US 2016/0307651А1 опубл. 20.10.2016, кл. G21C 3/07, B22D 21/00, B22D 7/00, С22С 16/00, C22F 1/18). В способе приведен состав коррозионностойкого циркониевого сплава и способ получения оболочек твэлов из него, включающий выплавку слитка, покрытие слитка защитным стальным кожухом, термообработку слитка с кожухом перед горячей прокаткой, горячую прокатку, снятие защитного стального покрытия, термообработку горячекатаных трубных заготовок, три прохода холодной прокатки, промежуточные термообработки после каждого проката и финишную термообработку.

Основным недостатком способа является малая проработка материала на холодной прокатке с суммарной деформацией за проход до 60%, что приводит к неполному устранению неравномерной горячекатаной структуры. Также недостатками способа являются: применение стального кожуха, содержащего углерод, который при температуре горячей прокатки взаимодействует с циркониевым сплавом с возможным образованием карбидов. Кроме того, одним из основных факторов, определяющих технологичность и характеристики стойкости к формоизменению (стойкость к термической, радиационно-термической ползучести, а также радиационному росту) циркониевых сплавов является степень рекристаллизации материала. Низкие температуры промежуточных отжигов (1-й проход от 570°С до 590°С, 2-й проход от 560°С до 580°С, 3-й проход от 560°С до 580°С) при выбранной деформационной схеме изготовления (30-40% деформации на первой и третьей, 50-60% на второй стадии холодной деформации) недостаточны для релаксации остаточных напряжений и завершения протекания процессов рекристаллизации, что отрицательно сказывается не только на технологичности материала, но и характеристиках его стойкости к формоизменению, в том числе под действием облучения. Использование трех уровней длительного финишного отжига (1-й уровень от 460°С до 470°С, 2-й уровень от 510°С до 520°С, 3-й уровень от 580°С до 590°С) позволяет получить повышенный уровень прочности материала, при этом характеристики стойкости к формоизменению ухудшаются в первую очередь из-за незавершенности процесса рекристаллизации. В технологической схеме не предусмотрены финишные отделочные операции, позволяющие удалять с поверхности трубных изделий остаточные технологические загрязнения и понижающие шероховатость поверхности, что снижает коррозионную стойкость изделий.

Задачей настоящего изобретения является разработка способа получения трубных изделий различного диаметра из циркониевого сплава, которые могут быть использованы в качестве оболочечных труб в ядерных реакторах с водяным охлаждением.

Технический результат - улучшение технологичности материала на всех этапах горячей и холодной обработки давлением, применяемых при изготовлении трубных изделий, а также высокая стойкость к коррозии трубных изделий со стабильными характеристиками механических свойств и стойкость к формоизменению.

Технический результат достигается в способе изготовления трубных изделий из циркониевого сплава, содержащего масс. %: ниобий - 0,9-1,7; железо - 0,04 - 0,10; кислород - 0,03 - 0,10; кремний - менее 0,02, углерод - менее 0,02, цирконий - остальное, включающем выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, горячее деформирование слитка, последующую механическую обработку с получением трубных заготовок, термическую обработку трубных заготовок, нанесение на них защитного покрытия и нагрев до температуры горячего прессования, горячее прессование, удаление защитного покрытия, многостадийную холодную радиальную ковку, вакуумную термическую обработку, многократную холодную прокатку с суммарной степенью деформации за проход 50-80% и трубным коэффициентом Q=1,0-2,7, причем после каждой операции холодной прокатки проводят промежуточную вакуумную термическую обработку, а окончательную вакуумную термическую обработку полученных трубных изделий осуществляют на финишном размере, с последующими финишными отделочными операциями.

Горячее деформирование проводят многостадийной ковкой или винтовой прокаткой в диапазоне температур от 980°С до 700°С с суммарной степенью деформацией 67-83% и с промежуточными подогревами при температуре от 850°С до 800°С.

Трубные заготовки получают путем сверления и последующей расточки осевого центрального отверстия в слитке, разрезанном на мерные длины, после горячего деформирования.

Термическую обработку трубных заготовок проводят при температуре от 730°С до 780°С.

Горячее прессование трубной заготовки проводят при температуре нагрева от 750°С до 650°С и вытяжкой μ=8,9-12,9.

Многостадийную холодную радиальную ковку трубных заготовок проводят с деформацией за проход 33%.

Вакуумную термическую обработку трубных заготовок в промежутках между холодной прокаткой и окончательную вакуумную термическую обработку осуществляют при температуре 565-630°С.

Вакуумную термическую обработку проводят при остаточном давлении в печи 1⋅10-4 - 1⋅10-5 мм рт. ст.

На финишном размере трубных изделий проводят химическую и механическую обработку их поверхностей.

Выбранное соотношение легирующих компонентов в циркониевом сплаве обеспечивает технологические свойства, коррозионностойкость, стабильные характеристики механических свойств и стойкость к формоизменению трубных изделий.

Преимуществом получения трубных изделий по заявляемому способу является то, что горячее деформирование слитка (ковка или винтовая прокатка) обеспечивает равномерную проработку литой структуры по длине и сечению слитка, применение медного защитного покрытия обеспечивает защиту от газонасыщения и исключает диффузионное взаимодействие покрытие-заготовка. Холодная прокатка с промежуточными термообработками обеспечивает однородную рекристаллизованную структуру трубных изделий с высокими механическими свойствами, а также требуемую анизотропию свойств в поперечном и продольном направлении. Финишные отделочные операции обеспечивают шероховатость Ra менее 0,8 мкм на наружней и внутренней поверхностях, что повышает стабильность коррозионных свойств. Шероховатость внутренней поверхности позволяет улучшить технологические процессы загрузки топливных таблеток в трубные изделия.

Способ осуществляют следующим образом:

пример №1.

По заявленному техническому решению технология изготовления трубных изделий из циркония включает следующие операции. Выплавка слитка сплава составом: ниобий - 0,97-1,03 масс. %, железо - 0,080-0,010 масс. %, кислород - 0,040-0,045 масс. %, кремний - 0,003-0,004 масс. %, углерод - 0,0044-0,0046 масс. %, цирконий - остальное. Исходные легирующие компоненты смешивают с электролитическим порошком циркония, затем формируют расходуемые электроды, которые переплавляют двукратным вакуумно-дуговым переплавом. Слиток механически обрабатывают. Нагрев слитка до температуры от 980°С до 930°С осуществляется в электропечи сопротивления. Многостадийную ковку или винтовую прокатку слитка после нагрева осуществляют в диапазоне температур от 980°С до 700°С с промежуточными подогревами в электропечи сопротивления в интервале температур от 850°С до 800°С. При горячем деформировании слитка суммарная деформация Σε находится в диапазоне от 67 до 83%. Слиток разрезают на мерные длины в размер ∅249x43 мм или ∅199x36,5 мм и механически обрабатывают, а трубные заготовки получают путем сверления и последующей расточки осевого центрального отверстия в них. Проведение термической обработки трубных заготовок при температуре от 730°С до 780°С. Шероховатость поверхности трубных заготовок составляет не более Ra=2,5 мкм. Далее на трубные заготовки наносят медное покрытие для защиты от газонасыщения в последующих процессах нагрева и горячего прессования. Нагрев трубных заготовок под горячее прессование осуществляют комбинированным способом, сначала в индукционной печи, а затем в электропечи сопротивления для выравнивания температуры по высоте и сечению трубной заготовки. Температура нагрева трубной заготовки перед прессованием находится в диапазоне от 650°С до 750°С. Прессование осуществляют с вытяжкой μ в диапазоне от 11,4 до 12,9. Далее снимают медное покрытие и проводят подготовительные операции к многократной холодной прокатке. Для снижения потерь металла в стружку при механической обработке трубной заготовки проводят многостадийную радиальную ковку на радиально-ковочной машине типа SKK с деформацией (ε=33% за проход). Далее трубные заготовки направляют на вакуумную термическую обработку (Т=565°С). Трубные заготовки прокатывают на станах холодной прокатки типа ХПТ, KPW за три прохода с суммарной деформацией Σε за проход от 60 до 80% при этом трубный коэффициент Q находится в диапазоне 1,0 - 2,7. Промежуточные и финишную термические обработки осуществляют в диапазоне температур от 590°С до 630°С в вакууме при остаточном давлении в печи не выше 1⋅10-4 - 1⋅10-5 мм рт. ст. После окончательной вакуумной термической обработки трубных изделий при температуре от 590°С до 630°С проводят финишные отделочные операции: пакетное или струйное травление, абразивную обработку внутренней поверхности, шлифование и полировку наружной поверхности.

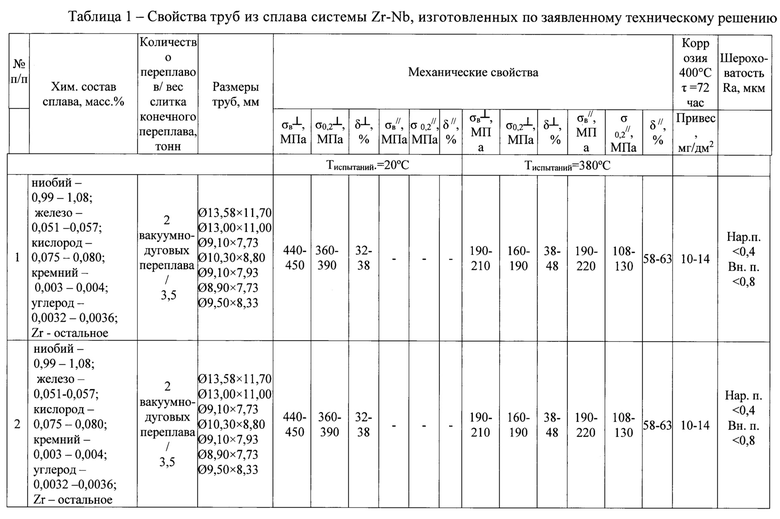

Трубные изделия из циркониевого сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица 1, пример №1).

Пример №2

По заявленному техническому решению технология изготовления трубных изделий из циркония включает следующие операции. Выплавка слитка сплава составом: ниобий - 0,99 - 1,08 масс. %, железо - 0,051-0,057 масс. %, кислород - 0,075-0,080 масс. %, кремний - 0,003-0,004 масс. %, углерод - 0,0032-0,0036 масс. %, цирконий остальное. Исходные легирующие компоненты смешивают с циркониевой магнийтермической губкой, затем формируют расходуемые электроды, которые переплавляют двукратным вакуумно-дуговым переплавом. Слиток механически обрабатывают. Нагрев слитка до температуры от 930°С до 980°С осуществляется в электропечи сопротивления. Многостадийную ковку слитка после нагрева осуществляют в диапазоне температур от 980°С до 700°С с промежуточными подогревами в электропечи сопротивления в интервале температур от 800°С до 850°С. При горячей деформационной обработке слитка суммарная деформация ΣT составляет 67%. Слиток разрезают на мерные длины в размер ∅249x49 мм и механически обрабатывают, а трубные заготовки получают путем сверления и последующей расточки осевого центрального отверстия в них. Проведение термической обработки трубных заготовок при температуре от 730°С до 780°С. Шероховатость поверхности заготовок составляет не более Ra=2,5 мкм. Далее на трубные заготовки наносят медное покрытие для защиты от газонасыщения в последующих процессах нагрева и горячего прессования. Нагрев трубных заготовок под горячее прессование осуществляют в индукционной печи либо комбинированным способом, сначала в индукционной печи, а затем в электропечи сопротивления для выравнивания температуры по высоте и сечению заготовки. Температура нагрева трубных заготовок перед прессованием находится в диапазоне от 650°С до 670°С. Прессование осуществляют с вытяжкой μ равной 8,9. Далее снимают медное покрытие. Для снижения потерь металла в стружку при механической обработке трубной заготовки проводят многостадийную радиальную ковку на радиально-ковочной машине типа SKK с деформацией (ε=33% за проход). Далее трубные заготовки направляют на вакуумную термическую обработку (Т=565°С). Трубные заготовки прокатывают на станах холодной прокатки труб типа ХПТ, KPW за четыре прохода с суммарной деформацией Σε за проход от 50 до 78% при этом трубный коэффициент Q находится в диапазоне 1,0-2,3. Промежуточные термические обработки осуществляют в диапазоне температур от 570°С до 600°С в вакууме при остаточном давлении в печи не выше 1⋅10-4 - 1⋅10-5 мм рт. ст. После окончательной вакуумной термической обработки трубных изделий при температуре 590°С до 595°С проводят финишные отделочные операции: пакетное или струйное травление, абразивную обработку внутренней поверхности, шлифование и полировку наружной поверхности.

Трубные изделия из циркониевого сплава, изготовленные по заявленному техническому решению, характеризуются следующими свойствами (таблица 1, пример №2).

Таким образом, представленный способ изготовления труб позволяет получать высоко коррозионностойкие трубные изделия со стабильными характеристиками механических свойств и стойкостью к формоизменению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798020C1 |

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ГАФНИЯ | 2014 |

|

RU2564189C1 |

| Способ изготовления трубных изделий высокой точности из гафния | 2019 |

|

RU2707376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ВЫСОКОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2569611C1 |

Изобретение относится к изготовлению трубных изделий из циркониевого сплава. Осуществляют выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, нагрев, горячее деформирование слитка, последующую механическую обработку с получением трубных заготовок. Осуществляют термическую обработку трубных заготовок, нанесение на них защитного покрытия и нагрев до температуры горячего прессования, горячее прессование, удаление защитного покрытия, многостадийную холодную радиальную ковку, вакуумную термическую обработку и многократную холодную прокатку с получением трубных изделий. После каждой операции холодной прокатки проводят промежуточную вакуумную термическую обработку. Осуществляют окончательную вакуумную термическую обработку полученных трубных изделий с последующими финишными отделочными операциями. В результате обеспечивается высокая стойкость к коррозии трубных изделий и стойкость к формоизменению. 8 з.п. ф-лы, 1 табл., 2 пр.

1. Способ изготовления трубных изделий из циркониевого сплава, содержащего мас. %: ниобий - 0,9-1,7; железо - 0,04-0,10; кислород - 0,03-0,10; кремний - менее 0,02, углерод - менее 0,02, цирконий - остальное, включающий выплавку слитка многократным вакуумно-дуговым переплавом, механическую обработку слитка, его нагрев, горячее деформирование слитка, последующую механическую обработку с получением трубных заготовок, термическую обработку трубных заготовок, нанесение на них защитного покрытия и нагрев до температуры горячего прессования, горячее прессование, удаление защитного покрытия, многостадийную холодную радиальную ковку трубных заготовок, их вакуумную термическую обработку, многократную холодную прокатку с суммарной степенью деформации за проход 50-80% и трубным коэффициентом Q=1,0-2,7, причем после каждой операции холодной прокатки проводят промежуточную вакуумную термическую обработку трубных заготовок, и осуществление окончательной вакуумной термической обработки полученных трубных изделий, имеющих финишный размер, с последующими финишными отделочными операциями.

2. Способ по п. 1, отличающийся тем, что горячее деформирование слитка проводят многостадийной ковкой или винтовой прокаткой в диапазоне температур от 980°С до 700°С с суммарной степенью деформацией 67-83% и с промежуточными подогревами при температуре от 850°С до 800°С.

3. Способ по п. 1, отличающийся тем, что трубные заготовки получают путем сверления и последующей расточки осевого центрального отверстия в слитке, разрезанном на мерные длины, после горячего деформирования.

4. Способ по п. 1, отличающийся тем, что термическую обработку трубных заготовок проводят при температуре от 730°С до 780°С.

5. Способ по п. 1, отличающийся тем, что горячее прессование трубной заготовки проводят при температуре нагрева от 750°С до 650°С и вытяжкой μ=8,9-12,9.

6. Способ по п. 1, отличающийся тем, что многостадийную холодную радиальную ковку трубных заготовок проводят с деформацией за проход 33%.

7. Способ по п. 1, отличающийся тем, что вакуумную термическую обработку трубных заготовок в промежутках между холодной прокаткой и окончательную вакуумную термическую обработку осуществляют при температуре 565-630°С.

8. Способ по п. 7 отличающийся тем, что вакуумную термическую обработку проводят при остаточном давлении в печи 1⋅10-4 - 1⋅10-5 мм рт. ст.

9. Способ по п. 1, отличающийся тем, что проводят химическую и механическую обработку поверхностей трубных изделий, имеющих финишный размер.

| US 5560790 A, 01.10.1996 | |||

| US 2016307651 A1, 20.10.2016 | |||

| RU 2004137844 A, 10.06.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

Авторы

Даты

2023-06-14—Публикация

2019-12-26—Подача