Изобретение относится к области нефтепереработки, в частности к способу оценки качества сырья для получения игольчатого кокса.

Игольчатый (анизотропный) кокс - высокоструктурированный углеродный материал с низким содержанием металлов и серы. Он, в отличие от обычного нефтяного кокса, дорогостоящая продукция, используемая для изготовления крупногабаритных (диаметром 500 мм и выше) графитированных электродов, используемых в дуговых электросталеплавильных печах. Из всего многообразия контролируемых показателей, характеризующих качество игольчатого кокса, наиболее существенными являются: действительная плотность после прокаливания (более 2,11 г/см3), содержание серы (не более 0,5%), низкий коэффициент термического расширения (КТР), реакционная способность, зольность (не более 0,3%). Чем более совершенна структура игольчатого кокса, тем выше термопрочностные свойства изготовленных на его основе графитированных электродов.

Основным условием получения высококачественного игольчатого кокса является квалифицированный подбор и подготовка исходного сырья коксования.

Самым распространенным сырьем для производства игольчатого кокса является дистиллятные крекинг-остатки от крекирования малосернистых или гидрообессеренных газойлевых фракций прямогонного или вторичного происхождения, декантойли - освобожденные от катализаторной пыли тяжелые газойли каталитического крекинга с современных установок типа FCC, тяжелые смолы пиролиза от производства моноолефинов, а также очищенные от хинолиннерастворимых компонентов(α1-фракций), мягкие пеки каменноугольных смол. Все эти виды сырья характеризуются высокой ароматичностью, достаточно высокой коксуемостью, низкой зольностью и низким содержанием серы.

Используемые стандартные методы оценки качественных характеристик нефтяного сырья (плотность, коксуемость, элементный и групповой углеводородный состав), не всегда позволяют оценить пригодность конкретных видов потенциально пригодного сырья для получения высококачественного игольчатого кокса. В этой связи, традиционно, проводят коксование на пилотных установках коксования и опытным путем устанавливают корреляционные зависимости качества и эксплуатационных свойств получаемого углеродного материала (кокса, графита) от качественных характеристик используемого сырья коксования.

Известен способ оценки качества сырья потенциально пригодного для получения высококачественного кокса, в котором для получения кокса с низким КТР (не превышающим значение 5⋅10-7 °С) используют сырье с индексом корреляции (ИК) от 95 до 130 [Патент СССР №865132, кл. С10В 55/00, опубл. 15.09.81].

Недостатком данного способа является то, что величину ИК определяют не для свежего сырья, поступающего на установку замедленного коксования, а для вторичного сырья, поступающего в печь, то есть смеси свежего сырья с рециркуляцией. Смешивание свежего сырья с рециркулятом позволяет в какой-то степени «исправить» качественные характеристики свежего сырья коксования с целью изменения величины индекса корреляции сырья, направляемого в печь и, далее, в коксовые камеры с получением игольчатого кокса.

Кроме того, оценку качества получаемого кокса по данному способу осуществляют по значению показателя КТР графита, то есть сначала кокс необходимо прокалить при температуре не менее 1300°С, затем отграфитировать при температуре выше 2500°С, изготовить изделие и только затем замерить КТР. Это достаточно длительный процесс. В патенте отмечено, что ИК от 95 до 130 указывает на возможность получения из данного сырья кокса с минимально возможным КТР, но не всегда из сырья с ИК в данном интервале возможно получение игольчатого кокса требуемого качества.

Наиболее близким к заявляемому объекту является способ оценки качества сырья, потенциально пригодного для получения игольчатого кокса [Патент US №4490244, кл. C10G 9/14, опубл. 25.12.1984 г.], по которому в качестве исходного сырья для получения игольчатого кокса используют декантойли и тяжелые смолы пиролиза. Способ осуществляют следующим образом. Снимают спектр ЯМР'-Н сырья и определяют распределение протонов в пяти областях химических сдвигов, рассчитывают (по методике Брауна и Ладнера) фактор ароматичности и степень замещения. Дополнительно, предварительным коксованием при 450°С в течение 2-х часов, определяют количество образовавшихся хинолиннерастворимых веществ (QI), что свидетельствует о реакционной способности конкретного вида сырья. Готовят графитовый образец из кокса и измеряют КТР. С использованием множественного корреляционного анализа устанавливают зависимость между характеристикой сырья (ЯМР'-Н и QI) и КТР графита, полученного из конкретного вида сырья. Зависимость имеет следующий вид:

КТР=-52,9251+ЯМР+0,2113QI,

где ЯМР=(0,4690AR2+0,3649AL1+0,7149AL2-0,1373AL3),

AL1, AL2, AL3 - алифатические водороды бензилового, метиленового и метильного типов соответственно или αН, βН и γН в общепринятой терминологии ЯМР.

Достоверность предложенной множественной корреляционной зависимости определяют сравнением КТР, рассчитанного по формуле, со значением фактически замеренного КТР для кокса из конкретного вида сырья.

Недостаток данного способа заключается в длительности проведения анализов для оценки качественных характеристик сырья, что усложняет его из-за необходимости проведения дополнительных экспериментов по определению QI в остатке после коксования при 450°С в течение 2-х часов после снятия спектра ЯМР'-Н. При этом процесс подготовки образца графита из кокса для определения КТР еще более длителен.

Изобретение направлено на упрощение и ускорение процесса оценки качества сырья для получения игольчатого кокса.

Это достигается тем, что способ оценки качества потенциально пригодного сырья для получения игольчатого кокса, включающий коксование различных видов сырья с получением коксов, установление графической зависимости качества полученных коксов от параметров сырья, согласно изобретению определяют микроструктуру полученных коксов в баллах, для каждого вида сырья путем электронной спектроскопии измеряют оптическую плотность в диапазоне от 280 до 480 нм спектра поглощения раствора сырья в органическом ароматическом растворителе, затем по концентрации раствора определяют коэффициент поглощения раствора каждого вида исходного сырья, для каждого вида сырья определяют интегральный автокорреляционный параметр (ИАКП) в ультрафиолетовом диапазоне 280-380 нм и в ультрафиолетовой и видимой диапазонах 280-480 нм спектра оптического поглощения, после чего для каждого вида сырья определяют относительный эмпирический автокорреляционный параметр и., представляющий собой отношение ИАКП в ультрафиолетовой области к ИАКП всего электронного спектра в диапазоне от 280 до 480 нм спектра поглощения, и устанавливают график зависимости микроструктуры кокса в баллах от относительного эмпирического автокорреляционного параметра и. исходного сырья, а качество потенциально пригодного сырья для получения игольчатого кокса оценивают измерением интегральной оптической плотности поглощения раствора сырья в органическом ароматическом растворителе путем электронной спектроскопии в диапазоне от 280 до 480 нм спектра поглощения с последующим определением коэффициента поглощения сырья по концентрации его раствора и расчетом ИАКП и относительного эмпирического автокорреляционного параметра μ сырья, и затем по полученному значению μ сырья с использованием вышеустановленной графической зависимости определяют микроструктуру кокса в баллах для оценки качества сырья.

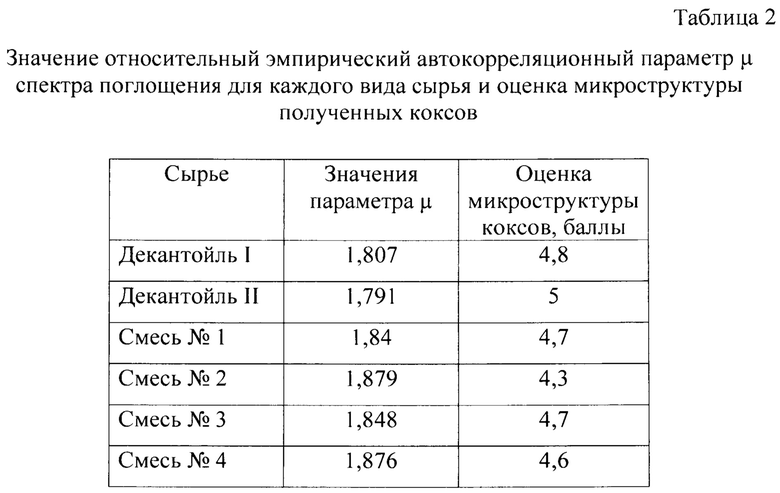

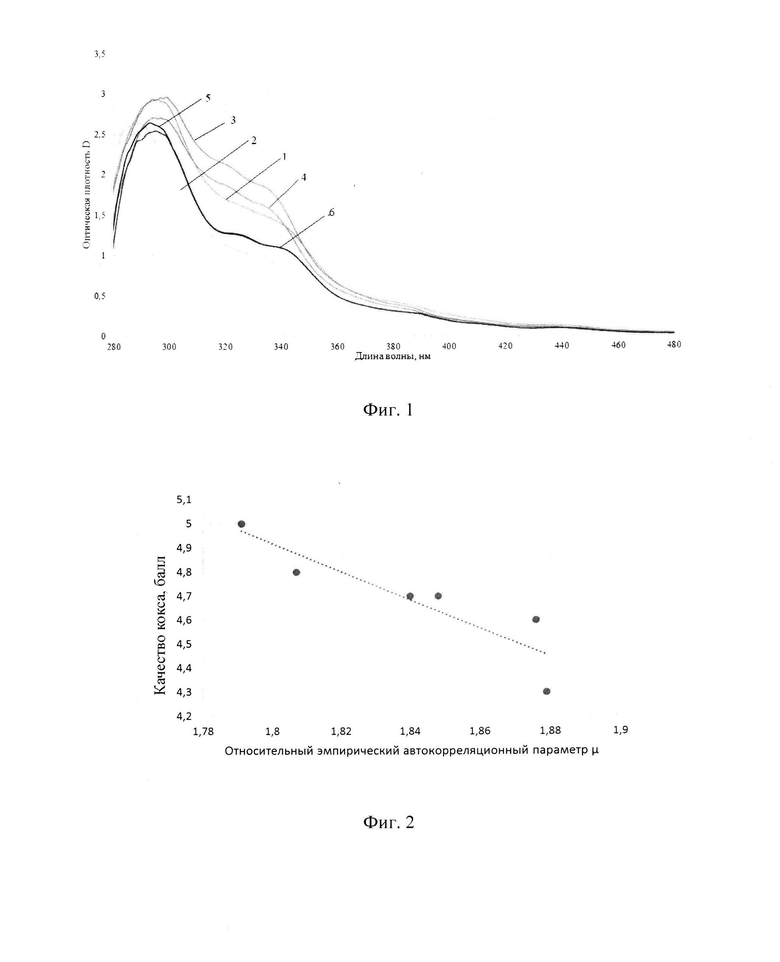

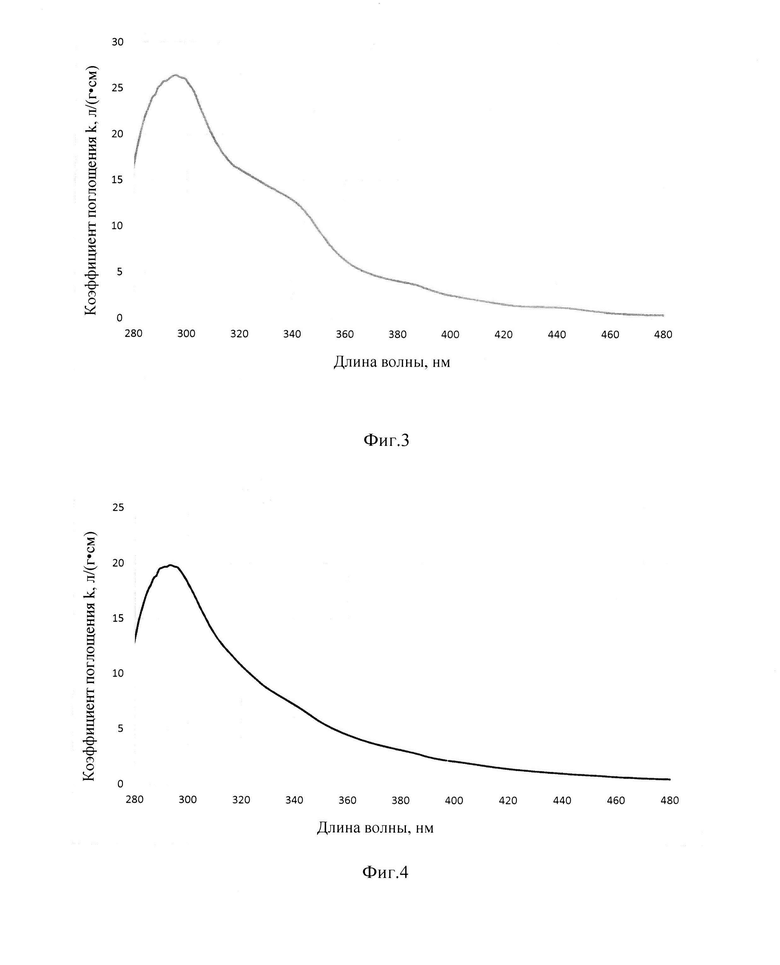

На фиг. 1 представлены электронные спектры поглощения в диапазоне 280-480 нм для исходных образцов сырья; на фиг. 2 - зависимость качества игольчатого кокса от относительного эмпирического автокорреляционного параметра; на фиг. 3 - электронный спектр поглощения раствора смеси при концентрации с=0,111 г/л в диапазоне 280-480 нм; на фиг. 4 - электронный спектр поглощения раствора сырья при концентрации с=0,145 г/л в диапазоне 280-480 нм.

Предлагаемый способ оценки качества потенциально пригодного сырья для получения игольчатого кокса осуществляют следующим образом.

Различные виды исходного сырья подвергают замедленному коксованию при одних и тех же условиях с получением игольчатых коксов. Затем для коксов, полученных из этих видов исходного сырья, определяют микроструктуру в баллах по ГОСТ 26132. Путем электронной спектроскопии для каждого вида исходного сырья измеряют оптическую плотность в диапазоне от 280 до 780 нм спектра поглощения раствора сырья в органическом ароматическом растворителе. По значениям оптической плотности и концентрации раствора, рассчитывают коэффициент поглощения раствора каждого вида исходного сырья по формуле:

где D - оптическая плотность раствора исходного сырья,

с - концентрация раствора сырья, г/л,

l - толщина кюветы, см.

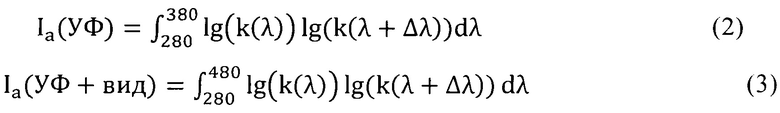

Затем для каждого вида исходного сырья коксования определяют интегральный автокорреляционный параметр (ИАКП) в ультрафиолетовом диапазоне 280-380 нм и в ультрафиолетовой и видимой диапазонах 280-480 нм спектра оптического поглощения, соответственно:

где Ia(УФ) - интегральный автокорреляционный параметр (ИАКП) в ультрафиолетовой области спектра поглощения,

Ia(УФ+вид) - интегральный автокорреляционный параметр (ИАКП) в ультрафиолетовой и видимой областях спектра поглощения,

k(λ) - коэффициент поглощения раствора сырья,

λ - длина волны, нм,

Δλ - шаг регистрации спектра, нм.

Затем определяют для каждого вида исходного сырья коксования относительный эмпирический автокорреляционный параметр μ, который характеризует отношение ИАКП в ультрафиолетовой области (280-380 нм) к ИАКП электронного спектра в диапазоне от 280 до 480 нм спектра поглощения по формуле:

Далее устанавливают графическую зависимость микроструктуры кокса в баллах от μ-параметра поглощения спектра исходного сырья.

Установленную графическую зависимость используют для оценки малосернистого ароматизированного сырья, потенциально пригодного для получения игольчатого кокса следующим образом.

Путем электронной спектроскопии измеряют оптическую плотность поглощения в диапазоне от 280 до 480 нм спектра поглощения раствора потенциально пригодного сырья для получения игольчатого кокса в органическом ароматическом растворителе с последующим расчетом коэффициента поглощения по формуле (1), а также ИАКП по формулам (2) и (3) в областях поглощения спектра от 280 до 380 нм и от 280 до 480 нм, соответственно. Затем, для данного сырья определяют относительный эмпирический автокорреляционный параметр μ по формуле (4).

По ранее построенному графику, в зависимости от полученного значения μ потенциально пригодного сырья, определяют микроструктуру кокса в баллах, что дает возможность оценить качество сырья.

Ниже приведены примеры осуществления предлагаемого способа.

Пример 1. Была проведена оценка качества потенциально пригодного сырья для получения игольчатого кокса, а именно смеси декантойля и тяжелой смолы пиролиза в соотношении 70 к 30, при помощи графической зависимости качества кокса от относительного эмпирического автокорреляционного параметра μ спектра поглощения следующим образом.

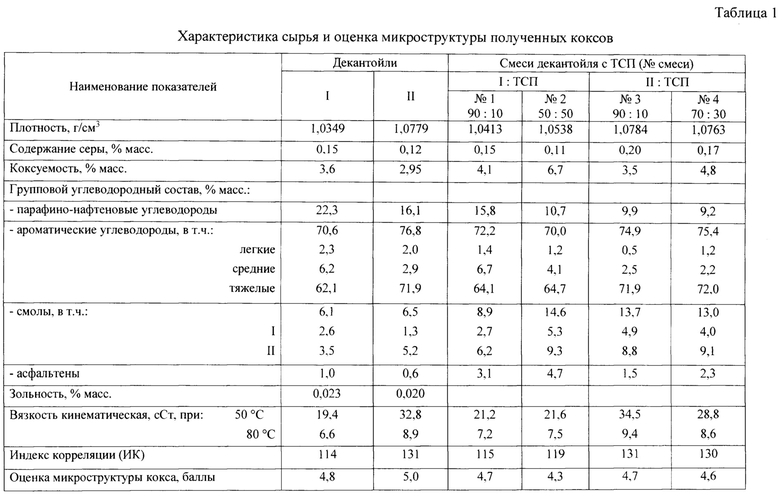

Для установления этой графической зависимости были взяты исходные образцы следующих видов сырья: два вида декантойля, тяжелая смола пиролиза и их смеси в различных соотношениях, характеристика которых приведена в таблице 1.

Исходные образцы сырья подвергали замедленному коксованию на пилотной установке при одних и тех же условиях. Условия коксования подбирались таким образом, чтобы выход продуктов коксования соответствовал выходу продуктов с промышленной установки. Была проведена оценка микроструктуры коксов, полученных из указанных видов сырья, в баллах по ГОСТ 26132. Данные также приведены в таблице 1.

Путем электронной спектроскопии измерили оптические плотности поглощения растворов исходных видов сырья в толуоле в ультрафиолетовой и видимой областях спектра поглощения 280-480 нм (см. фиг. 1) с последующим определением концентрации растворов и расчетом коэффициентов поглощения по формуле (1), где на фиг. 1: 1 - смесь №1; 2 - смесь №2; 3 - смесь №3; 4 - смесь №4; 5 - декантойль I; 6 - декантойль II. Далее рассчитали ИАКП в диапазонах от 280 до 380 нм и от 280 до 480 нм спектра оптического поглощения растворов исходных образцов сырья в толуоле по формулам (2) и (3), соответственно. Затем по формуле (4) рассчитали относительный эмпирический автокорреляционный параметр μ.

Значения оценки микроструктуры полученных коксов и относительного эмпирического автокорреляционного параметра и. исходных видов сырья сведены в таблицу 2. С использованием оценки микроструктуры полученных коксов и полученных значений параметра μ был построен график зависимости качества игольчатого кокса от относительного эмпирического автокорреляционного параметра μ - см. фиг. 2.

Полученная графическая зависимость (фиг. 2) была далее использована для оценки качества смеси декантойля и тяжелой смолы пиролиза в соотношении 70 к 30 для получения игольчатого кокса. Для этого приготовили раствор смеси в толуоле с концентрацией с=0,111 г/л. Путем электронной спектроскопии измерили оптическую плотность поглощения раствора указанной смеси в диапазоне от 280-480 нм спектра поглощения. Электронный спектр поглощения раствора смеси при концентрации с=0,111 г/л в диапазоне 280-480 нм представлен на фиг. 3.

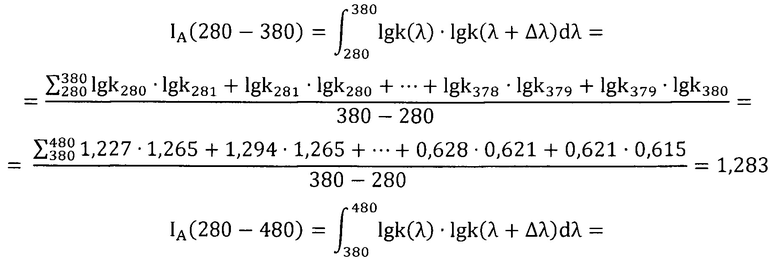

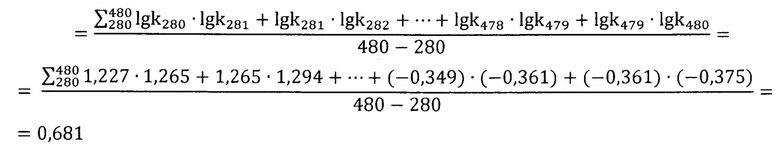

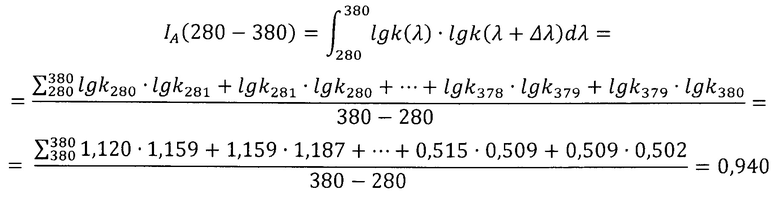

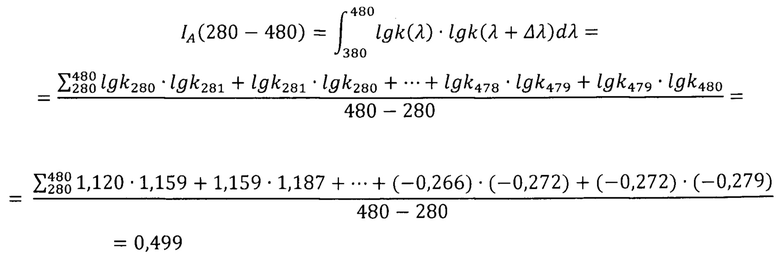

По концентрации раствора смеси декантойля и тяжелой смолы пиролиза, определили коэффициент поглощения по формуле (1), а затем - ИАКП по формулам (2) и (3) в ультрафиолетовой (280-380 нм) и в ультрафиолетовой и видимой (280 до 480 нм) областях поглощения спектра с шагом спектра Δλ=1 нм:

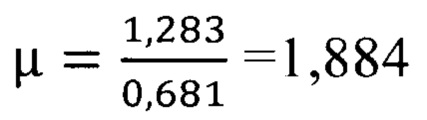

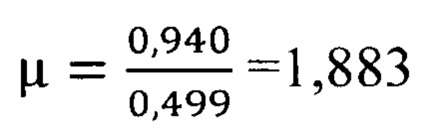

Затем был рассчитан относительный эмпирический автокорреляционный параметр μ смеси декантойля и тяжелой смолы пиролиза - 1,884:

Из установленной графической зависимости (см. фиг. 2) видно, что при использовании сырья с μ - параметром равным 1,884 оценка микроструктуры кокса составит 4,43, что свидетельствует о том, что данное сырье пригодно для получения игольчатого кокса.

Пример 2. Была проведена оценка другого потенциально пригодного сырья для получения игольчатого кокса - тяжелой смолы пиролиза, концентрация которого в растворе толуоле составила с=0,145 г/л. Путем электронной спектроскопии была измерена оптическая плотность поглощения раствора сырья в диапазоне от 280 до 480 нм спектра поглощения. Электронный спектр поглощения раствора сырья при концентрации с=0,145 г/л в диапазоне 280-480 нм приведен на фиг. 4. По значению оптической плотности и концентрации раствора этого сырья определили коэффициент поглощения по формуле (1), а затем - ИАКП по формулам (2) и (3) в ультрафиолетовой (280-380 нм) и в ультрафиолетовой и видимой (280 до 480 нм) областях поглощения спектра с шагом спектра Δλ=1 нм:

Затем был рассчитан относительный эмпирический автокорреляционный параметр μ смеси декантойля и тяжелой смолы пиролиза - 1,883:

Из установленной графической зависимости (см. фиг. 1) видно, что при использовании сырья с μ равным 1,883 оценка микроструктуры кокса составит 4,43, что свидетельствует о том, что данное сырье пригодно для получения игольчатого кокса.

Для подтверждения достоверности полученных данных, сырье по примерам 1 и 2 подвергали коксованию. Оценка микроструктуры полученных коксов по ГОСТ 26132 для смеси декантойля и тяжелой смолы пиролиза составила 4,7, для тяжелой смолы пиролиза - 4,2, что в пределах погрешности (менее 10%) соответствует полученной по графической зависимости на фиг. 2 оценке микроструктуры для рассмотренных образцов сырья 4,43.

Использование предлагаемого способа позволит по сравнению с прототипом упростить оценку качества потенциально пригодного сырья для получения игольчатого кокса за счет исключения длительных и трудоемких операций проведения экспериментов для определения хинолиннерастворимых веществ и подготовки графитов из полученных коксов для измерения КТР.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки качества потенциально пригодного сырья для получения игольчатого кокса по интегральным параметрам оптических спектров поглощения | 2022 |

|

RU2794435C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2023 |

|

RU2807875C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Способ получения игольчатого кокса | 1990 |

|

SU1810374A1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2016 |

|

RU2618820C1 |

| Способ определения потенциала ионизации молекул полициклических ароматических углеводородов | 2016 |

|

RU2621470C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

Изобретение относится к области нефтепереработки, в частности к способу оценки качества сырья для получения игольчатого кокса. Способ заключается в том, что сначала подвергают коксованию различные виды сырья с получением коксов с последующим определением микроструктуры полученных коксов в баллах. Далее для каждого вида сырья путем электронной спектроскопии измеряют оптическую плотность в диапазоне от 280 до 480 нм спектра поглощения раствора сырья в органическом ароматическом растворителе. Затем по концентрации раствора определяют коэффициент поглощения раствора каждого вида исходного сырья. Для каждого вида сырья определяют интегральный автокорреляционный параметр (ИАКП) в ультрафиолетовом диапазоне 280-380 нм и в ультрафиолетовой и видимой диапазонах 280-480 нм спектра оптического поглощения. После этого для каждого вида сырья определяют относительный эмпирический автокорреляционный параметр μ, представляющий собой отношение ИАКП в ультрафиолетовой области к ИАКП электронного спектра в диапазоне от 280 до 480 нм спектра поглощения. Далее устанавливают график зависимости микроструктуры кокса в баллах от относительного эмпирического автокорреляционного параметра μ исходного сырья. Качество потенциально пригодного сырья для получения игольчатого кокса оценивают измерением интегральной оптической плотности поглощения раствора сырья в органическом ароматическом растворителе путем электронной спектроскопии в диапазоне от 280 до 480 нм спектра поглощения. После чего определяют коэффициент поглощения сырья по концентрации его раствора и рассчитывают ИАКП и относительный эмпирический автокорреляционный параметр μ сырья. Затем по полученному значению μ сырья с использованием вышеустановленной графической зависимости определяют микроструктуру кокса в баллах для оценки качества сырья. Техническим результатом изобретения является упрощение и ускорение процесса оценки качества сырья для получения игольчатого кокса. 4 ил., 2 табл., 2 пр.

Способ оценки качества потенциально пригодного сырья для получения игольчатого кокса, включающий коксование различных видов сырья с получением коксов, установление графической зависимости качества полученных коксов от параметров сырья, отличающийся тем, что определяют микроструктуру полученных коксов в баллах, для каждого вида сырья путем электронной спектроскопии измеряют оптическую плотность в диапазоне от 280 до 480 нм спектра поглощения раствора сырья в органическом ароматическом растворителе, затем по концентрации раствора определяют коэффициент поглощения раствора каждого вида исходного сырья, для каждого вида сырья определяют интегральный автокорреляционный параметр (ИАКП) в ультрафиолетовом диапазоне 280-380 нм и в ультрафиолетовой и видимой диапазонах 280-480 нм спектра оптического поглощения, после чего для каждого вида сырья определяют относительный эмпирический автокорреляционный параметр μ, представляющий собой отношение ИАКП в ультрафиолетовой области к ИАКП электронного спектра в диапазоне от 280 до 480 нм спектра поглощения, и устанавливают график зависимости микроструктуры кокса в баллах от относительного эмпирического автокорреляционного параметра μ исходного сырья, а качество потенциально пригодного сырья для получения игольчатого кокса оценивают измерением интегральной оптической плотности поглощения раствора сырья в органическом ароматическом растворителе путем электронной спектроскопии в диапазоне от 280 до 480 нм спектра поглощения с последующим определением коэффициента поглощения сырья по концентрации его раствора и расчетом ИАКП и относительного эмпирического автокорреляционного параметра μ сырья, и затем по полученному значению μ сырья с использованием вышеустановленной графической зависимости определяют микроструктуру кокса в баллах для оценки качества сырья.

| Р | |||

| Р | |||

| ГАБДУЛХАКОВ И ДР | |||

| ОЦЕНКА КАЧЕСТВА ИГОЛЬЧАТОГО КОКСА ДЛЯ ПРОИЗВОДСТВА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ МЕТАЛЛУРГИЧЕСКИХ ПЕЧЕЙ | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ЦВЕТНЫЕ МЕТАЛЛЫ | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| C | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| M.Y | |||

| DOLOMATOV ET AL | |||

| LOW-SULPHUR VACUUM GASOIL OF WESTERN SIBERIA OIL: THE IMPACT OF ITS STRUCTURAL AND CHEMICAL FEATURES ON THE PROPERTIES OF THE PRODUCED NEEDLE COKE | |||

| C (JOURNAL | |||

Авторы

Даты

2023-06-15—Публикация

2022-11-07—Подача