Изобретение относится к области нефтепереработки, в частности к способу оценки качества сырья для получения игольчатого кокса.

Игольчатый кокс – высокоструктурированный углеродный материал нефтяного или каменноугольного происхождения с низким содержанием гетероэлементов и серы. Он характеризуется высокой плотностью, анизотропией и низким коэффициентом термического расширения (КТР). Чем более совершенна структура игольчатого кокса, тем выше термопрочностные и экскритические свойства изготовленных на его основе графитированных электродов.

Основным условием получения высококачественного игольчатого кокса является квалифицированный подбор и подготовка исходного сырья коксования.

Традиционно в качестве исходного сырья для получения нефтяных игольчатых коксов используются дистиллятные крекинг-остатки, получаемые при термическом крекинге малосернистых прямогонных или вторичных газойлевых фракций, тяжелые смолы пиролиза от производства моноолефинов, а также, так называемые, декантойли – освобожденные от катализаторной пыли тяжелые газойли каталитического крекинга с установки FCC.

Все эти виды сырья характеризуются высокой ароматичностью, достаточно высокой коксуемостью, низкой зольностью и низким содержанием серы.

Используемые стандартные методы оценки качественных характеристик нефтяного сырья (плотность, коксуемость, элементный и групповой углеводородный состав), не всегда позволяют оценить пригодность конкретных видов потенциально пригодного сырья для получения высококачественного игольчатого кокса. В этой связи, традиционно, проводят коксование на пилотных установках коксования и опытным путем устанавливают корреляционные зависимости качества и эксплуатационных свойств получаемого углеродного материала (кокса, графита) от качественных характеристик используемого сырья коксования.

Известен способ оценки качества сырья потенциально пригодного сырья для получения высококачественного кокса, по которому для получения кокса с низким КТР (не превышающим значение 5·10-7/°С) используют сырье с индексом корреляции (ИК) от 95 до 130 [Патент СССР № 865132, кл. С10В 55/00, опубл. 15.09.81].

Недостатком данного способа является то, что величину ИК определяют не для свежего сырья, поступающего на установку замедленного коксования, а для сырья, поступающего в печь, то есть смеси свежего сырья с рециркуляцией (для вторичного сырья). Как указывается в описании к патенту, смешивание свежего сырья с рециркулятом позволяет в какой-то степени «исправить» качественные характеристики свежего сырья коксования с целью изменения величины индекса корреляции сырья, направляемого в печь и, далее, в коксовые камеры с получением игольчатого кокса.

Кроме того, оценку качества получаемого кокса по данному способу осуществляют по значению показателя КТР графита, то есть сначала кокс необходимо прокалить при температуре не менее 1300°С, затем отграфитировать при температуре выше 2500°С, изготовить изделие и только затем замерить КТР. Это достаточно длительный процесс. В патенте отмечено, что ИК от 95 до 130 указывает на возможность получения из данного сырья кокса с минимально возможным КТР, но не всегда из сырья с ИК в данном интервале возможно получение игольчатого кокса требуемого качества.

Наиболее близким к заявляемому объекту является способ оценки качества сырья, потенциально пригодного для получения игольчатого кокса, по которому в качестве исходного сырья для получения игольчатого кокса используют декантойли и тяжелые смолы пиролиза. Способ осуществляют следующим образом. Снимают спектр ЯМР'-Н сырья и определяют распределение протонов в пяти областях химических сдвигов, рассчитывают (по методике Брауна и Ладнера) фактор ароматичности и степень замещения. Дополнительно, предварительным коксованием при 450ºС в течение 2-х часов, определяют количество образовавшихся хинолиннерастворимых веществ (QJ), что свидетельствует о реакционной способности конкретного вида сырья. Готовят графитовый образец из кокса и измеряют КТР. С использованием множественного корреляционного анализа устанавливают зависимость между характеристикой сырья (ЯМР'-Н и QJ) и КТР графита, полученного из конкретного вида сырья. Зависимость имеет следующий вид:

КТР =- 52,9251 + ЯМР + 0,2113QI ,

где ЯМР = (0,4690AR2 + 0,3649AL1 + 0,7149AL2 - 0,1373AL3)

Достоверность предложенной множественной корреляционной зависимости определяют сравнением КТР, рассчитанного по формуле, со значением фактически замеренного КТР для кокса из конкретного вида сырья [Патент US № 4490244, кл. C10G 9/14, опубл. 25.12.1984 г.].

Недостаток данного способа заключается в длительности проведения анализов для оценки качественных характеристик сырья, что усложняет его из-за необходимости проведения дополнительных экспериментов по определению QJ в остатке после коксования при 450 ºС в течение 2-х часов после снятия спектра ЯМР'-Н. Еще более длителен процесс подготовки образца графита из кокса для определения КТР.

Предлагаемый способ направлен на упрощение способа оценки пригодности потенциально пригодного сырья для получения высококачественного игольчатого кокса.

Техническим результатом является создание нового способа оценки качества сырья для производства игольчатого кокса.

Это достигается тем, что в способе оценки качества, включающем коксование различных видов сырья с получением коксов, установление графической зависимости качества полученных коксов от параметров сырья, согласно изобретению определяют микроструктуру полученных коксов в баллах, для каждого сырья путем электронной феноменологической спектроскопии измеряют оптическую плотность поглощения раствора сырья в органическом ароматическом растворителе в видимой области спектра поглощения (420-600 нм) и рассчитывают интегральную силу осциллятора (ИСО) в указанной области спектра поглощения, устанавливают графическую зависимость микроструктуры кокса в баллах от ИСО сырья, затем в указанной области поглощения спектров определяют путем электронной феноменологической спектроскопии оптическую плотность поглощения раствора потенциально пригодного сырья в органическом ароматическом растворителе с последующим расчетом ИСО, и в зависимости от полученной ИСО сырья по установленной графической зависимости оценивают качество потенциально пригодного сырья по микроструктуре кокса в баллах.

Способ оценки качества потенциально пригодного сырья осуществляют следующим образом.

Различные виды сырья подвергают замедленному коксованию при одних и тех же условиях. Производят оценку микроструктуры коксов, полученных из указанных видов сырья, в баллах по ГОСТ 26132. Путем электронной феноменологической спектроскопии измеряют оптическую плотность поглощения раствора взятых видов сырья в органическом ароматическом растворителе в видимой области спектра поглощения (420-600 нм).

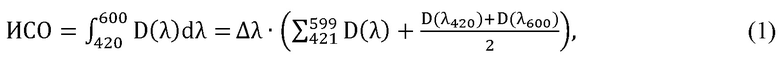

Спектр регистрируется в координатах: оптическая плотность (D) – длина волны (λ). Путем интегрирования оптической плотности поглощения раствора каждого сырья в органическом ароматическом растворителе в видимой области спектра (420-600 нм) определяют интегральную силу осциллятора (ИСО) для каждого вида сырья коксования по формуле трапеции:

где D (λ) – оптическая плотность поглощения растворов сырья ,

ИСО – интегральная сила осциллятора, нм,

λ - длина волны, нм,

Δλ - шаг регистрации спектра, нм.

Далее, используя данные по ИСО всех взятых видов сырья и оценке микроструктуры полученных из них коксов, строят график зависимости.

Для оценки качества потенциально пригодного сырья на пригодность для получения игольчатого кокса измеряют путем электронной феноменологической спектроскопии в видимой области спектра поглощения оптическую плотность поглощения его раствора и рассчитывают ИСО. Затем по установленной выше графической зависимости, используя значение ИСО потенциально пригодного сырья, прогнозируют качество получаемого кокса по микроструктурной организации.

Способ иллюстрируется следующими примерами.

1) Для построения графической зависимости микроструктуры кокса в баллах от ИСО сырья были взяты следующие виды сырья:

2) декантойль состава I;

3) декантойль состава II;

4) тяжелая смола пиролиза (ТСП);

5) смесь №1 декантойль состава I / ТСП в пропорции 90 : 10;

6) смесь №2 декантойль состава I / ТСП в пропорции 70 : 30;

7) смесь №3 декантойль состава I / ТСП в пропорции 50 : 50;

8) смесь №4 декантойль состава II / ТСП в пропорции 90 : 10;

9) смесь №5 декантойль состава II / ТСП в пропорции 70 : 30.

Характеристика указанных видов сырья приведена в таблице 1.

Взятые виды сырья подвергали замедленному коксованию на установке коксования при одних и тех же условиях. Условия коксования подбирались таким образом, чтобы выход продуктов коксования соответствовал выходу продуктов с промышленной установки при типичных технологических условиях, соответствующих промышленному производству кокса. Была проведена оценка микроструктуры коксов, полученных из указанных видов сырья, в баллах по ГОСТ 26132:

1) 4,8

2) 5,0

3) 4,0

4) 4,7

5) 4,7

6) 4,3

7) 4,7

8) 4,6

Данные также приведены в таблице 1.

Путем электронной феноменологической спектроскопии измерили оптическую плотность поглощения раствора взятых видов сырья в толуоле в видимой области спектра поглощения (420-600 нм) – см. фиг. 1, где 1 – ТСП; 2 – смесь № 1; 3 – смесь № 2; 4 – смесь № 3; 5 – смесь № 4;, 6 – смесь № 5; 7 – декантойль I; 8 – декантойль II. Интегрированием оптической плотности поглощения растворов сырья в толуоле по формуле трапеции (1) рассчитана ИСО для каждого вида сырья.

В таблицу 2 сведены полученные значения ИСО взятых видов сырья и оценка микроструктуры полученных коксов из них. С использованием полученных значений ИСО для каждого вида сырья и оценки микроструктуры полученных коксов был построен график зависимости (см. фиг. 2).

Для оценки пригодности сырья для получения игольчатого кокса был взят декантойль неизвестного состава. Путем электронной феноменологической спектроскопии была определена оптическая плотность поглощения раствора этого сырья в толуоле в видимой области поглощения спектров, после чего была рассчитана ИСО исследуемого сырья – 3,85. Из вышеустановленной графической зависимости (фиг. 2) видно, что при использовании сырья с ИСО равной 3,9 оценка микроструктуры кокса составит 5,0, что свидетельствует о том, что данный декантойль пригоден для получения игольчатого кокса.

Для подтверждения достоверности полученных данных декантойль подвергали коксованию. Определили по ГОСТ 26132 микроструктурную организацию полученного кокса. Фактическая оценка микроструктуры составила 5,1, что соответствует оценке микроструктуры, полученной по графической зависимости на фиг. 2.

Использование предлагаемого способа позволит по сравнению с прототипом упростить оценку качества потенциально пригодного сырья для получения игольчатого кокса за счет исключения длительных и трудоемких операций проведения экспериментов для определения хинолиннерастворимых веществ и подготовки графитов из полученных коксов для измерения КТР.

Таблица 1

Характеристика сырья и оценка микроструктуры полученных коксов

90 : 10

70 : 30

50 : 50

90 : 10

70 : 30

легкие

средние

тяжелые

2,3

6,2

62,1

2,0

2,9

71,9

1,3

7,8

54,3

1,4

6,7

64,1

1,5

5,5

63,5

1,2

4,1

64,7

0,5

2,5

71,9

1,2

2,2

72,0

I

II

2,6

3,5

1,3

5,2

13,9

3,0

2,7

6,2

4,4

7,8

5,3

9,3

4,9

8,8

4,0

9,1

80 °С

6,6

8,9

11,7

7,2

7,1

7,5

9,4

8,6

Таблица 2

ИСО для каждого вида сырья и оценка микроструктуры полученных коксов

(θD 420-600 нм)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки качества потенциально пригодного сырья для получения игольчатого кокса по интегральным параметрам оптических спектров поглощения | 2022 |

|

RU2794435C1 |

| Способ оценки качества потенциально пригодного сырья для получения игольчатого кокса | 2022 |

|

RU2798119C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| Способ получения игольчатого кокса | 1990 |

|

SU1810374A1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2016 |

|

RU2618820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА И СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1993 |

|

RU2054025C1 |

Изобретение относится к области нефтепереработки. Раскрыт способ оценки качества потенциально пригодного сырья для получения игольчатого кокса, включающий коксование различных видов сырья с получением коксов, установление графической зависимости качества полученных коксов от параметров сырья, при котором определяют микроструктуру полученных коксов в баллах, для чего для сырья путем электронной феноменологической спектроскопии измеряют оптическую плотность поглощения раствора сырья в органическом ароматическом растворителе в видимой области спектра поглощения 420-600 нм и рассчитывают интегральную силу осциллятора (ИСО) в указанной области спектра поглощения, устанавливают графическую зависимость микроструктуры кокса в баллах от ИСО сырья, затем в указанной области поглощения спектров определяют путем электронной феноменологической спектроскопии оптическую плотность поглощения раствора потенциально пригодного сырья в органическом ароматическом растворителе с последующим расчетом ИСО, и в зависимости от полученной ИСО по установленной графической зависимости оценивают качество потенциально пригодного сырья по микроструктуре кокса в баллах. Изобретение позволяет проводить оценку качества сырья для производства игольчатого кокса. 2 табл., 1 пр.

Способ оценки качества потенциально пригодного сырья для получения игольчатого кокса, включающий коксование различных видов сырья с получением коксов, установление графической зависимости качества полученных коксов от параметров сырья, при котором определяют микроструктуру полученных коксов в баллах, для чего для сырья путем электронной феноменологической спектроскопии измеряют оптическую плотность поглощения раствора сырья в органическом ароматическом растворителе в видимой области спектра поглощения 420-600 нм и рассчитывают интегральную силу осциллятора (ИСО) в указанной области спектра поглощения, устанавливают графическую зависимость микроструктуры кокса в баллах от ИСО сырья, затем в указанной области поглощения спектров определяют путем электронной феноменологической спектроскопии оптическую плотность поглощения раствора потенциально пригодного сырья в органическом ароматическом растворителе с последующим расчетом ИСО, и в зависимости от полученной ИСО по установленной графической зависимости оценивают качество потенциально пригодного сырья по микроструктуре кокса в баллах.

| US 4490244 A, 25.12.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| Способ замедленного коксования | 1976 |

|

SU865132A3 |

| CN 107764681 A, 06.03.2018 | |||

| ZHANG Y | |||

| et al | |||

| Generation and characterization of coal-based needle coke produced by the co-carbonization of coal liquefaction pitch and anthracene oil // RSC Adv., 2022, V | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Предохранительный щит от жары для ствольщиков | 1930 |

|

SU25860A1 |

| DOLOMATOV M.Y | |||

| et al | |||

| Low-Sulphur Vacuum | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-28—Подача