УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение обычно относится к станку для обработки, например, гибки труб или подобных вытянутых заготовок, таких как штанги и профильные секции.

Станок упомянутого выше типа известен, например, из FR 2 929 140 A1.

В последующем описании для удобства в случае наличия привязки к гибке труб, это будет означать, что изобретение относится к обработке, в частности, к гибке любого типа вытянутых заготовок вне зависимости от того, является ли это штангой, профильной секцией, т.д.

На данный момент к наиболее часто используемыми способами гибки труб являются вытяжная гибка и компрессионная гибка.

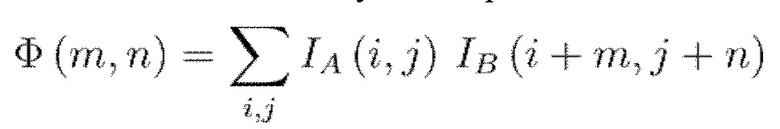

Как схематически показано на Фиг. 1А и 1B в прилагаемых чертежах, на которых труба, подлежащая сгибу, указана как T, способ вытяжной гибки выполняется с помощью трубогибочного станка, в основном содержащего гибочный шаблон 10, на боковой поверхности которого присутствует желоб 12 с криволинейным профилем радиуса R, свободно вращающийся вокруг оси вращения z перпендикулярно продольной оси (упомянутой х) трубы Т, пару зажимных планок 14, также вращающихся вокруг оси z, одна из которых обычно скомплектована вместе с гибочным шаблоном 10, и прижимную колодку 16, выполненную в виде подвижного элемента (не показано) для скольжения в направлении продольной оси х трубы Т.

Способ вытяжной гибки в основном состоит из двух этапов:

а) сначала (Фиг. 1А) трубу Т фиксируют с переднего конца (термин «передний» относится к направлению подачи трубы Т на станок) между зажимными планками 14, и

б) далее (Фиг. 1B) гибочный шаблон 10 (и в комплекте с зажимными планками 14) вращают вокруг оси z таким образом, чтобы труба Т вытягивалась по направлению ее витка и в тоже самое время вокруг желоба 12, до тех пор пока прижимная колодка 16 не дополнит осевое движение трубы Т, прилагая при этом силу противодействия перпендикулярно продольной оси х.

Таким образом, получается изгиб на трубе Т со средним радиусом, соотносящимся со средним радиусом R желоба 12 гибочного шаблона 10.

Как схематически показано на Фиг. 2А и 2B в прилагаемых чертежах, на которых части и элементы идентичны или соответствуют параметрам Фиг. 1А и 1В с указанием одинаковых условных номеров, способ компрессионной гибки выполняется при помощи трубогибочного станка, который в основном содержит, в дополнение к гибочному шаблону 10 (который в данном случае зафиксирован при вращении, а не свободно вращающийся) с желобом 12, пару зажимных планок 14 и нажимную колодку 16, вращающуюся вокруг оси z.

Способ компрессионной гибки в основном содержит следующие два шага:

(a) сначала (Фиг. 2А) трубу Т фиксируют с заднего конца между зажимными планками 14 таким образом, чтобы труба выступила вперед за гибочный шаблон 10 и нажимную колодку 16, и

б) далее (Фиг. 2В) с трубой, зафиксированной не только между зажимными планками 14, но также между гибочным шаблоном 10 и нажимной колодкой 16, нажимную колодку 16 вращают вокруг оси z, таким образом изгибая трубу Т на гибочном шаблоне 10 и создавая на трубе Т изгиб среднего радиуса, соответствующего среднему радиусу R желоба 12 гибочного шаблона 10.

Вне зависимости от используемого способа одним из основных факторов риска при гибке трубы является смещение трубы с зажимных планок. Смещение трубы относительно зажимных пластин часто приводит в итоге к складкам материала трубы. Эти складки в дополнение к негативному воздействию на поверхность трубы могут привести к поломке частей станка для гибки (например, стержень, вставленный внутри трубки). Чем больше смещение, т.е. смещение трубы относительно зажимных пластин, тем больший урон может вызвать смещение.

В более широком смысле на любом станке для обработки труб, на котором при обработке труба зажимается с помощью специальных зажимных приспособлений, вне зависимости являются ли они частью рабочего органа или механизма подачи трубы, посредством которого труба подается на рабочий орган, любое смещение трубы относительно зажимных приспособлений может негативно сказаться на качестве обработки и даже привести к поломке станка.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, задачей настоящего изобретения является создание станка для обработки (например, гибки) труб или других вытянутых заготовок без влияния вышеупомянутого недостатка известного уровня техники.

Эта и другие задачи полностью решаются в соответствии с настоящим изобретением благодаря капсуле, имеющей признаки, определенные в прилагаемом независимом п. 1 формулы изобретения.

Удачное конструктивное исполнение изобретения указано в зависимых пунктах формулы изобретения, содержание которых рассматривается в качестве неотъемлемой части следующего описания.

В общих словах, изобретение основывается на идее крепления, по меньшей мере на одной паре зажимных приспособлений станка, вне зависимости от того, является ли это зажимное приспособление частью рабочего органа или зажимным приспособлением механизма подачи трубы, который в процессе обработки предназначен для фиксации обрабатываемой секции трубы, бесконтактный датчик смещения для обнаружения и измерения любого смещения трубы (смещения вдоль продольной оси трубы и/или вращения вокруг продольной оси трубы) относительно зажимного приспособления, на котором установлен данный датчик.

Благодаря использованию датчика смещения становится возможным обнаружение в реальном времени в процессе обработки любого смещения обрабатываемой трубы относительно зажимного приспособления, на котором размещен датчик смещения, и на основании обнаружения определение блоком управления станка необходимости прерывания операции обработки (например, если было установлено смещение трубы относительно зажимного приспособления до такой степени, что исправность станка под угрозой), изменения сил, приложенных к трубе (например, увеличение силы сжатия трубы зажимных приспособлением) во избежание дальнейшего смещения трубы.

Предпочтительно, чтобы датчик смещения являлся оптическим, содержащим:

источник оптического излучения (LED или лазер) для подсветки части поверхности обрабатываемой трубы,

камеру для получения моментных изображений упомянутой части поверхности трубы, и

блок обработки данных для определения при каждом моменте на основе изображений упомянутой части поверхности трубы, полученных с помощью камеры в предыдущем моменте, любого смещения упомянутой части поверхности трубы относительно зажимного приспособления между предыдущим моментом и текущим моментом.

Такой датчик смещения является надежным, точным, быстрым, недорогим и легким в установке на действующие станки. На трубогибочных станках датчик смещения может устанавливаться вне зависимости от того, предназначены ли данные станки для выполнения гибки в соответствии со способом вытяжной гибки или компрессионной гибки. В зависимости от способа гибки, применяемого на станке, будет достаточным установить датчик смещения в соответствующее положение.

Так же, как было ранее сказано, в зависимости от определенного назначения датчик смещения может устанавливаться не только (не столько) на зажимное приспособление рабочего органа, но также (сколько) на зажимном приспособлении механизма подачи трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные свойства и преимущества настоящего изобретения будут ясны из следующего подробного описания, которое дается исключительно в виде неограничивающего примера, со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1А и 1В схематически показывают трубогибочный станок, выполненный с возможностью работы в соответствии со способом вытяжной гибки, в начале и конце процесса гибки, соответственно;

Фиг. 2А и 2В схематически показывают трубогибочный станок, выполненный с возможностью работы в соответствии со способом компрессионной гибки, в начале и конце процесса гибки, соответственно;

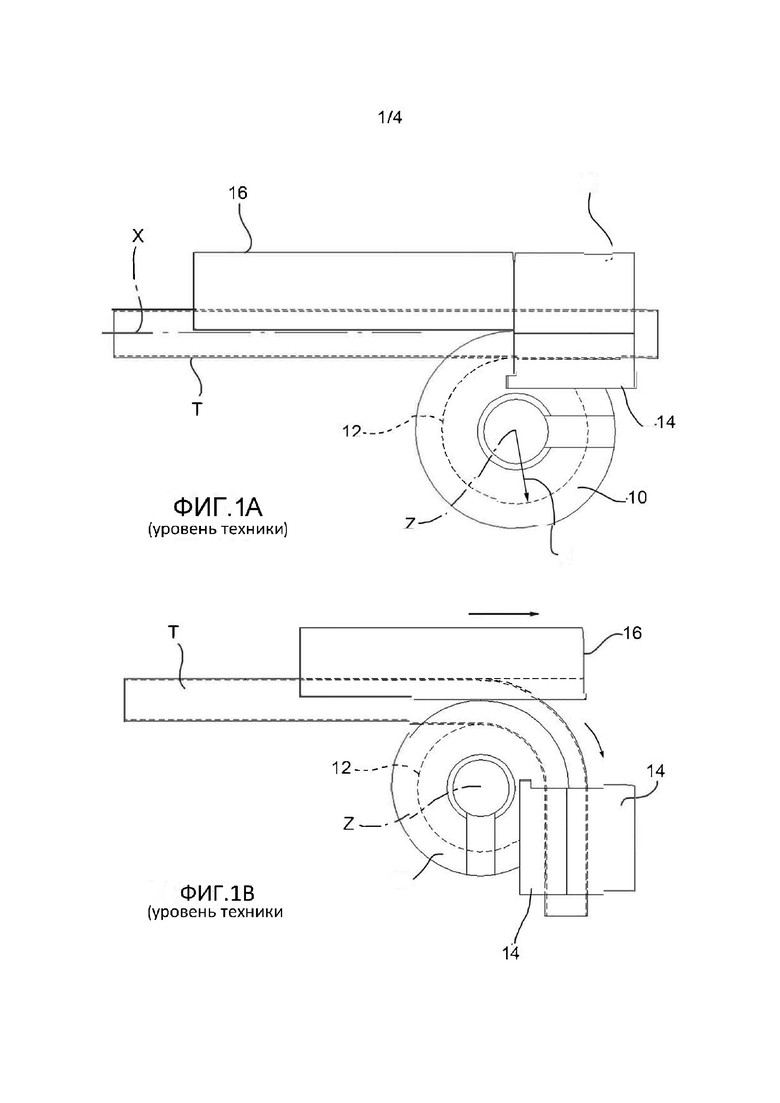

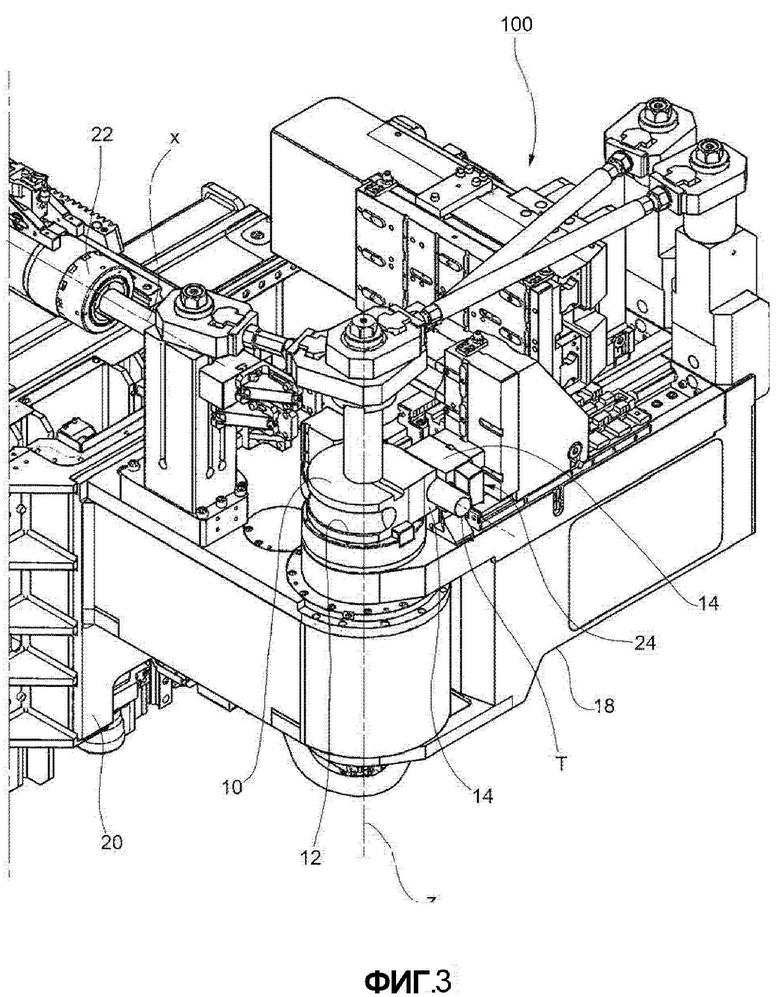

Фиг. 3 - это перспективное изображение трубогибочного станка в соответствии с вариантом осуществления настоящего изобретения;

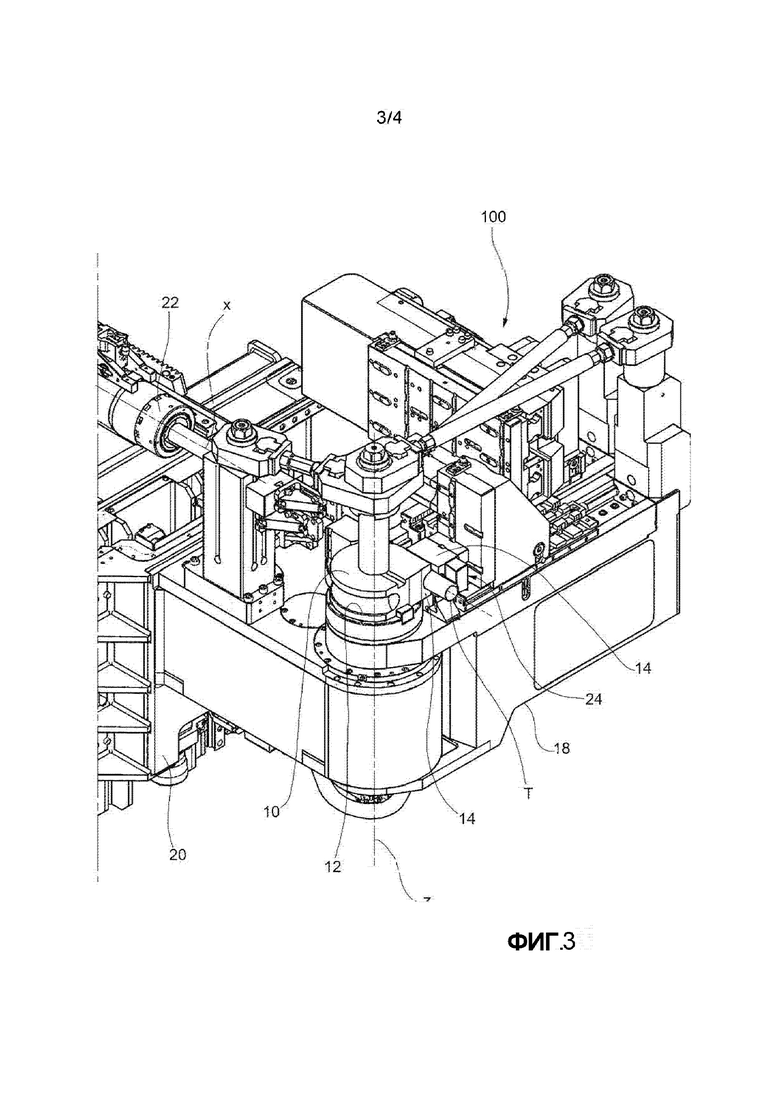

Фиг. 4А и 4В схематически показывают приспособление для гибки трубогибочного станка, показанного на Фиг. 3, в начале и конце процесса гибки, соответственно; и

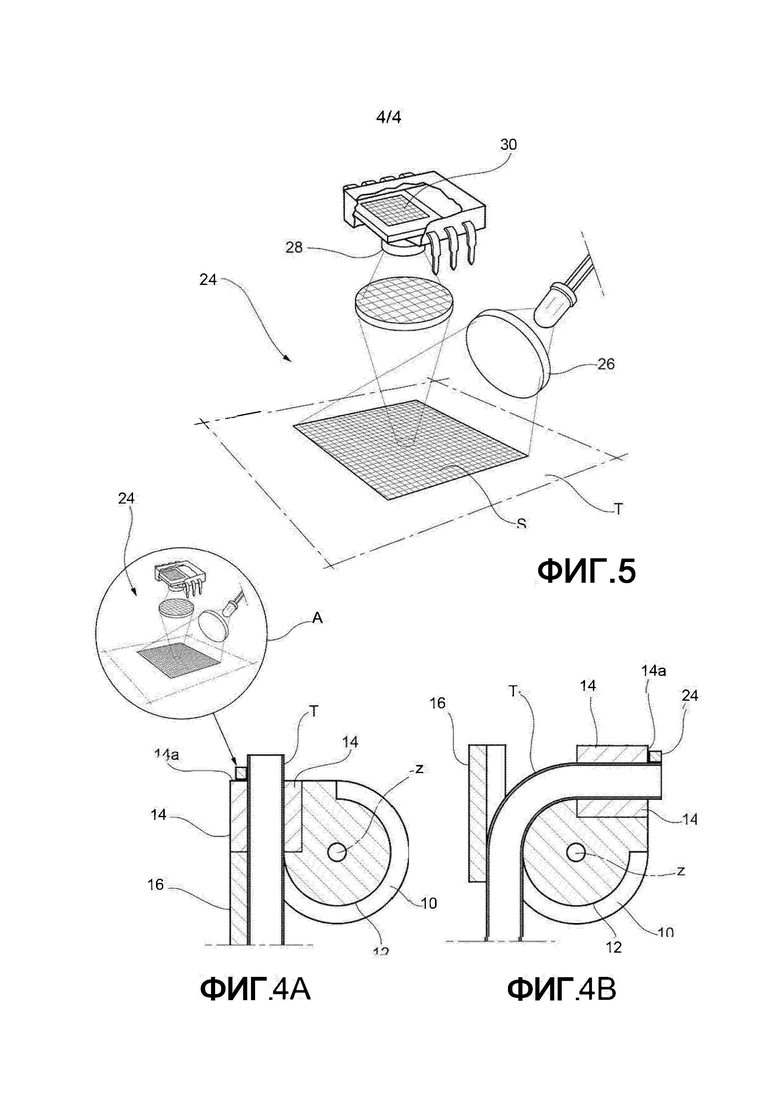

Фиг. 5 показывает в увеличенном масштабе деталь А, изображенной на Фиг. 4А.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с Фиг. 3, на которой части и элементы идентичны или соответствуют параметрам, отображенным на Фиг. 1А и 1В, и отображены с теми же условными номерами, трубогибочный станок в соответствии с вариантом осуществления настоящего изобретения обычно обозначается как100.

Станок 100, показанный на Фиг. 3, выполнен с возможностью гибки труб, в частности, в соответствии со способом вытяжной гибки (т.е. в соответствии со способом гибки, описанном выше со ссылкой на Фиг. 1А и 1В). Как будет ясно из следующего описания, функционал настоящего изобретения не ограничен трубогибочным станком. Более того, в случае применения трубогибочного станка, функционал настоящего изобретения не ограничен трубогибочным станком, работающим в соответствии со способом вытяжной гибки, но применим к трубогибочным станкам, работающим в соответствии с другими способами, например, в соответствии со способом компрессионной гибки.

Структура и функционал станка 100 широко известны (и, по меньшей мере, частично были отображены на вводной части настоящего описания со ссылкой на Фиг. 1А и 1В) и, следовательно, дополнительной информации по ним больше не будет предоставлено.

Станок 100 в основном содержит рабочий орган, который в предложенном варианте осуществления изобретения является станком для гибки, выполненным с возможностью гибки трубы Т в соответствии со способом вытяжной гибки и, следовательно, содержит гибочный шаблон 10 с желобом заданной формы 12, пару передних зажимных планок 14 для захвата трубы Т, подлежащей гибке, и заднюю прижимную колодку 16. Точнее говоря, в указанном варианте осуществления изобретения одна пара из двух зажимных пластин скомплектована с гибочным шаблоном 10. Гибочный шаблон 10 и зажимные пластины 14 поддерживаются рычагом 18, свободно вращающимся на основании станка 20 (только частично виден на Фиг. 3) для вращения вокруг оси z, который расположен вертикально, как показано на примере. Станок 100 также содержит механизм подачи трубы 22 для захвата трубы Т, подлежащей гибке, с помощью соответствующих захватывающих приспособлений (широко известны и поэтому не показаны подробно) и ее подачи вдоль продольной оси (отмечена как ось х) по направлению к рабочему органу, а также (опционально) вращающейся вокруг продольной оси х.

Фиг. 4А и 4В схематически показывают приспособление для гибки станка 100, в начале и конце процесса гибки, соответственно. Как было указано ранее в вводной части описания, процесс гибки заключается сначала в фиксации трубы Т между зажимными пластинами 14 и далее при удерживании трубы Т между зажимными пластинами 14 путем вращения рычага 18 (и, следовательно, как гибочного шаблона 10, так и зажимных пластин 14) вокруг оси вращения z, при этом прижимная колодка 16 двигается вперед вдоль продольной оси х вместе с продвигающейся вперед трубой Т и противодействует посредством приложения силы перпендикулярно продольной оси х деформации свободной части трубы Т, которая не подлежит гибке.

Станок 100 также содержит, как известно, блок управления, запрограммированный на управление движением компонентов станка для гибки (гибочный шаблон 10, зажимные пластины 14 и прижимная колодка 16), а также механизм подачи трубы 22 с учетом числа, радиуса и ориентации изгибов, которые необходимо выполнить на трубе Т, а также с учетом расстояния между каждым изгибом по отношению к последующему.

Согласно описанию выше, для правильной работы станка данного типа необходимо избежать или по меньшей мере ограничить в процессе гибки любое смещение трубы Т относительно зажимных пластин 14, между которыми зафиксирована труба, рядом с секцией трубы, подлежащей гибке.

Для передачи в блок управления станка, в режиме реального времени в процессе гибки, информации о любом смещении трубы Т относительно зажимных пластин 14, станок для гибки оснащен датчиком смещения 24, в частности, бесконтактным датчиком смещения, устанавливаемым на одну из зажимных пластин 14, и выполненным с возможностью обнаружения и измерения любого смещения трубы Т относительно зажимных пластин 14.

В качестве альтернативы или в дополнение к датчику смещения для обнаружения и измерения любого смещения трубы Т относительно зажимных пластин 14 станка для гибки, можно установить (в соответствии с дополнительным вариантом осуществления изобретения, не показанным на чертежах) датчик смещения для обнаружения и измерения любого смещения трубы Т относительно зажимных приспособлений механизма подачи трубы 22.

Как показано на Фиг. 3, а также на Фиг. 4А и 4В, в указанном варианте осуществления изобретения, который, как было указано выше, относится к трубогибочному станку для гибки труб в соответствии со способом вытяжной гибки, датчик смещения 24 предпочтительно устанавливается на передней части 14а одной из зажимных пластин 14. В зависимости от способа гибки, применяемого на станке, также могут быть предусмотрены другие варианты расположения датчика смещения 24. Обычно датчик смещения 24 устанавливается на элементе станка для гибки, выполненного с возможностью фиксации трубы Т в процессе гибки, рядом с боковой поверхностью трубы Т.

Предпочтительно, чтобы датчик смещения 24 был оптического типа для измерения любого смещения трубы Т относительно зажимного приспособления, на котором датчик установлен, на основе обработки изображений части поверхности трубы в последующие моменты, полученные датчиком, в соответствии с подробным объяснением далее.

В соответствии с Фиг. 5, в случае, если датчик смещения 24 является оптическим, датчик в основном содержит источник оптического излучения 26 (например, лазера или источника LED) для подсветки части поверхности S трубы Т, камеру 28 для высокочастотного получения изображений поверхности части поверхности S и блок обработки 30, выполненный с возможностью определения в любой момент при сравнении изображения части поверхности S, полученного камерой 28 в данный момент, с изображением, полученным в предыдущий момент, возможного смещения трубы Т относительно зажимного приспособления, на котором датчик 24 установлен (в этом случае относительно зажимных пластин 14), определяя в частности как степень, так и направление этого смещения.

Изображения, получаемые камерой 28, очень маленькие, например, пятнадцать пикселей на сторону, но содержат мельчайшие детали и дефекты части поверхности S трубы Т, напротив которой установлен датчик смещения 24. Изображения, получаемые камерой 28, обрабатываются попарно посредством блока обработки 30, а каждая пара последующих изображений используется для расчета смещения (если таковое было) трубы Т относительно зажимных пластин 14 во временном интервале между двумя моментами, в которые данные изображения были получены.

Например, смещение между двумя последующими изображениями определяется кросс-корреляцией. Отображая IA(i,j) насыщенность серого цвета (изображения фактически получаются в шкале серых тонов) каждого пикселя координат i, j первого изображения, IB(i,j) насыщенность серого цвета такого же количества пикселей второго изображения, и m и n при смещении (в пикселях) второго изображения относительно первого в двух перпендикулярных направлениях, функция корреляции Φ(m,n) равна общему количеству элементов серого цвета каждого пикселя двух изображений в соответствии со следующим уравнением:

Функция корреляции Φ принимает максимальное значение при полном наложении изображений друг на друга. Для определения смещения между двумя последующими изображениями рассчитываются значения смещения m и n в двух направлениях для обеспечения максимальности функции. На основе этих значений смещения между последующими парами изображений определяются степень и направление смещения части поверхности S трубы Т напротив датчика смещения 24 относительно зажимных пластин 14 в зависимости от момента.

Если в течение процесса гибки датчик смещения 24 обнаруживает факт смещения трубы Т относительно зажимных пластин 14, блок управления станка может в зависимости, например, от степени смещения незамедлительно прервать процесс обработки или изменить силы, воздействующие на трубу Т (например, увеличив силу сжатия зажимных пластин 14 на трубу во избежание дальнейшего смещения трубы относительно зажимных пластин).

Как видно из предыдущего описания, поставляя станок для обработки труб типа трубогибочного станка в комплекте с датчиком смещения, например, оптического типа, выполненный с возможностью обнаружения любого смещения трубы относительно зажимного приспособления станка (вне зависимости, является ли зажимное приспособление частью рабочего органа и/или механизма подачи трубы) в процессе обработки, так как датчик, например, позволяет избежать повреждения или поломки рабочих компонентов рабочего органа по причине появления складок на трубе, возникших в связи со смещением трубы. Такой датчик смещения, в частности, если датчик оптического типа, по стоимости недорогой, легок в установке (даже на уже функционирующие станки), точен и надежен.

Разумеется, не изменяя принцип настоящего изобретения, варианты осуществления изобретения и детали конструкции могут значительно отличаться от таковых, описанных и изображенных исключительно в виде неограничивающего примера, не выходя при этом за пределы объема изобретения, определяемого в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1988 |

|

SU1637902A1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2004 |

|

RU2270733C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 1995 |

|

RU2088358C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2019 |

|

RU2708488C1 |

| Устройство для измерения угла пружинения к трубогибочному станку | 1976 |

|

SU662197A1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Станок для двусторонней гибки труб | 1984 |

|

SU1304958A1 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

Изобретение относится к области станкостроения и может быть использовано для выполнения гибочных процессов трубы (Т) или подобного типа заготовок. Станок (100) содержит рабочий орган для осуществления гибки трубы (Т) и механизм подачи трубы (22) на рабочий орган. Рабочий орган и механизм подачи трубы (22) содержат соответствующие зажимные приспособления (14) для фиксации обрабатываемой трубы (Т). По меньшей мере одно из зажимных приспособлений (14) рабочего органа или механизма подачи трубы (22) оснащено датчиком смещения (24), выполненным с возможностью бесконтактного обнаружения и измерения любого смещения трубы (Т) относительно упомянутого зажимного приспособления (14) при фиксации трубы (Т) упомянутым зажимным приспособлением (14) в процессе обработки. Использование изобретения позволяет повысить качество обработки и надежность работы станка. 5 з.п. ф-лы, 5 ил.

1. Станок для обработки труб (Т) или подобных вытянутых заготовок, содержащий рабочий орган для выполнения одной или нескольких операций по обработке трубы (Т), механизм (22) подачи трубы, выполненный с возможностью подачи трубы по направлению к рабочему органу, и программируемый блок управления для управления процессом обработки трубы (Т) путем управления движением механизма (22) подачи трубы и подвижных частей рабочего органа, при этом рабочий орган и механизм (22) подачи трубы содержат соответствующие зажимные приспособления (14) для фиксации трубы (Т) в процессе обработки, отличающийся тем, что по меньшей мере одно из зажимных приспособлений (14) рабочего органа и механизма (22) подачи трубы снабжено датчиком (24) смещения, выполненным с возможностью бесконтактного обнаружения и измерения любого смещения трубы (Т) относительно упомянутого зажимного приспособления (14) при фиксации трубы (Т) упомянутым зажимным приспособлением (14) в процессе обработки, при этом датчик (24) смещения соединен с упомянутым блоком управления с возможностью передачи данных о любом смещении трубы (Т) относительно упомянутого зажимного приспособления (14) в процессе обработки.

2. Станок по п. 1, отличающийся тем, что датчик (24) смещения выполнен в виде оптического датчика с возможностью обнаружения и измерения упомянутого смещения трубы (Т) на основе цифровой обработки полученных датчиком изображений части поверхности (S) трубы (Т) в моменты времени, следующие друг за другом.

3. Станок по п. 2, отличающийся тем, что датчик (24) смещения содержит источник оптического излучения (26) для подсветки упомянутой части поверхности (S) трубы (Т), камеру (28) для получения изображений упомянутой части поверхности (S) трубы (Т) и цифровой блок обработки (30), выполненный с возможностью определения в каждый момент времени любого смещения трубы (Т) относительно упомянутого зажимного приспособления (14) путем сравнения изображения упомянутой части поверхности (S) трубы (Т), полученного камерой (28) в текущий момент времени, с изображением, полученным в предыдущий момент времени.

4. Станок по любому из пп. 1-3, отличающийся тем, что упомянутый блок управления выполнен с возможностью изменения сил, воздействующих на трубу (Т) в процессе обработки, например, таких как силы сжатия трубы (Т) упомянутого зажимного приспособления (14) и/или прерывание процесса обработки в случае обнаружения датчиком (24) смещения какого-либо смещения трубы (Т) относительно упомянутого зажимного приспособления (14) с превышением пороговых значений.

5. Станок по любому из пп. 1-4, отличающийся тем, что он выполнен с возможностью осуществления гибки трубы (Т).

6. Станок по п. 5, отличающийся тем, что упомянутый рабочий орган содержит гибочный шаблон (10) заданной формы, выполненный с возможностью деформирования вокруг него участка трубы, подлежащего гибки в процессе обработки, при этом пара зажимных приспособлений (14) установлена с возможностью фиксации трубы (Т) рядом с ее участком, подлежащем гибке, а датчик (24) смещения установлен на любом из зажимных приспособлений (14).

| FR 2929140 A1, 02.10.2009 | |||

| Прибор для вызывания гипнотического сна | 1929 |

|

SU20267A1 |

| Способ определения скорости течения шлакового расплава | 1961 |

|

SU152120A1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2004 |

|

RU2270733C1 |

| WO 2014094340 A1, 26.06.2014 | |||

| Устройство для намотки электрических сопротивлений | 1977 |

|

SU633076A1 |

| EP 757925 A1, 12.02.1997. | |||

Авторы

Даты

2023-06-15—Публикация

2019-09-03—Подача