Заявляемое изобретение относится к способу контроля погрешности позиционирования печатающей головки относительно рабочего стола трехмерных (3D) принтеров.

Известен способ калибровки трехмерного (3D) принтера и устройство для его осуществления, в котором варианты осуществления включают в себя устройство для изготовления трехмерного объекта из цифрового представления объекта, хранящегося в машиночитаемом носителе, причем устройство содержит: компонент, имеющий поверхность, на которой должен быть изготовлен объект, в котором информация встроена в компонент; датчик, выполненный с возможностью восприятия информации, встроенной в компонент; модуль, выполненный с возможностью на основе датчика, воспринимающего информацию, встроенную в компонент, определять одну или обе из (i) характеристик компонента и (ii) конфигурационных параметров устройства; и печатающий механизм, расположенный над поверхностью компонента, причем печатающий механизм выполнен с возможностью, основываясь на определенной одной или обеих из (i) характеристик компонента и (ii) конфигурационных параметров устройства, изготовить объект на поверхности компонента (патенте № US 9937702, МПК B33Y 50/00; B33Y 50/02; G06F 17/50, опубл. 10.04. 2018 г.).

Известна система автоматической калибровки расположения плоскости платформы 3D-принтера, содержащая платформу - основание, датчик, термопечатающую головку, состоящую из стационарной части, перемещающейся по линейным направляющим, и соединенной посредством пары скольжения или качения с экструзионной головкой, содержащей сопло, нагревательную камеру, радиатор, тело датчика закреплено на стационарной части термопечатающей головки, воздействующий элемент, обеспечивающий срабатывание датчика, располагается на экструзионной головке, имеющей не более двух степеней свободы, срабатывание датчика в процессе калибровки платформы, настраиваемое в пределах рабочего хода экструзионной головки, происходит в момент поднятия экструзионной головки на величину h и составляет расстояние между воздействующим на датчик элементом при крайнем нижнем положении сопла и точкой его попадания в зону чувствительности датчика (патент №155203 U, МПК B33Y 30, B41F 17/00, опубл. 27.09.2015 г.).

Речь идет о калибровке трехосевого 3D-принтера, основной целью которой является позиционирование плоскости стола таким образом, чтобы был равный зазор между столом и печатающей головкой по всей плоскости.

Наиболее близким по совокупности существенных признаков является способ калибровки стола 3D-принтера, включающий калибровку стола по меньшей мере трем калибровочным точкам путем установки рабочего стола с калибровочными точками на раму-держатель, который выполнен с фиксаторами, количество которых совпадает с количеством калибровочных точек, определения нулевого положения калибровочного уровня для первой калибровочной точки путем определения нулевого положения калибровочного уровня, которое должно находиться в пределах калибровки первой калибровочной точки, далее для каждой из калибровочных точек, включая первую, последовательно проводят следующие операции: ослабляют фиксатор каждой точки рабочей платформы, перемещают калибровочный щуп в каждую точку рабочей платформы, опускают калибровочной щуп до нулевого положения калибровочного уровня, жестко фиксируют калибровочный щуп в нулевом положении калибровочного уровня, зажимают фиксатор каждой точки рабочей платформы, при этом хвостовик рабочей платформы заходит в паз фиксатора калибровочной точки и затем фиксатор зажимает его (патент № RU 2671374, МПК G01B 21/00, B33Y 40/00, опубл. 30.10.2018 г.).

Указанные технические решения позволяют проводить калибровку трехосевого 3D-принтера, в котором рабочий стол закреплен неподвижно. В указанных патентах ключевая задача калибровки заключается в выведении стола в горизонтальное положение.

Задачей, на решение которой направлено заявляемое техническое решение, является определение направления осей системы координат пятиосевого 3D-принтера с рабочей платформой, имеющей дополнительные степени свободы в виде вращения и изменения угла наклона относительно горизонта.

Техническим результатом является исключение погрешности позиционирования печатающей головки 1 относительно рабочей платформы с использованием программного обеспечения и достигается за счет того, что в способе калибровки 3D-принтера, включающем установку на рабочую платформу калибровочной оснастки, а на печатающую головку - контактного элемента, после чего запускают программное обеспечение, установленное на компьютере, подключенном к 3D-принтеру, контактный элемент подводят к оснастке до момента соприкосновения, в результате чего замыкается электрическая цепь и в систему управления принтером поступает сигнал, при поступлении сигнала программное обеспечение регистрирует координаты положения контактного элемента и рабочей платформы, регистрирует массив точек, расположенных в соответствии с алгоритмом движением контактного элемента на различных поверхностях калибровочной оснастки и в различных положениях рабочей платформы относительно вертикальной оси Z, данные о координатах точек передаются для обработки в программное обеспечение на компьютере и анализируются разработанным алгоритмом расчетов, на основании данных расчетов программа определяет взаимное расположение рабочей платформы и печатающей головки при любом изменении их положения в пространстве.

Изобретение поясняется чертежами:

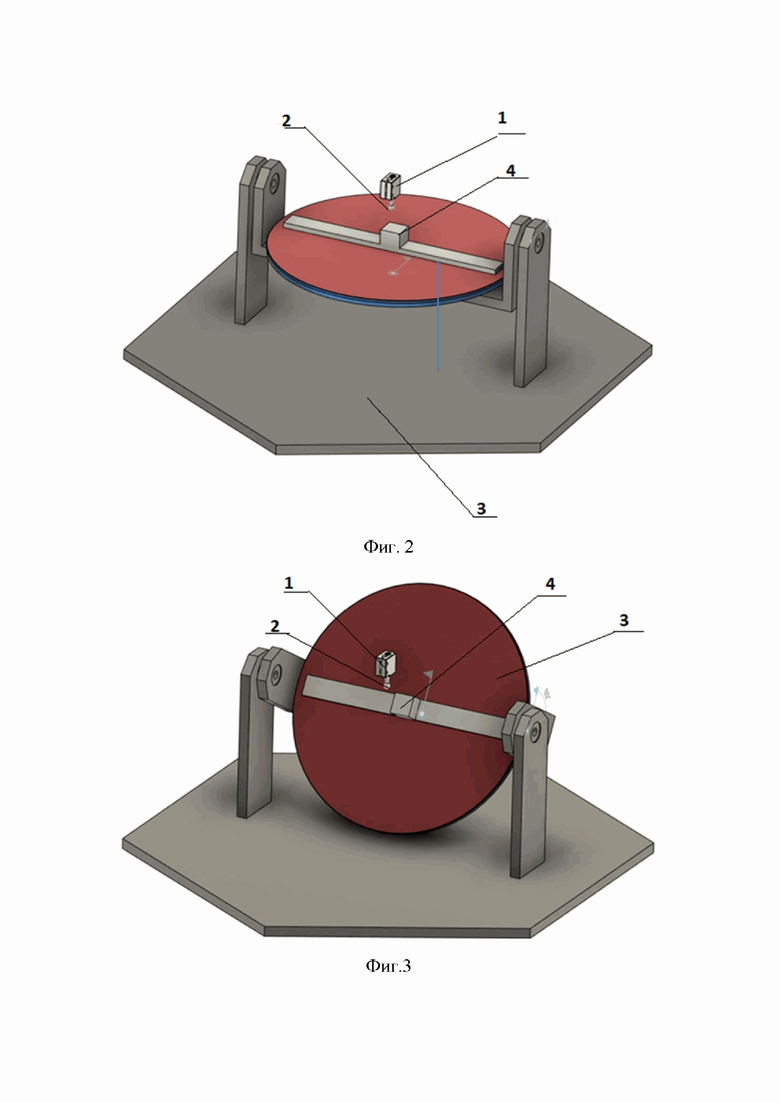

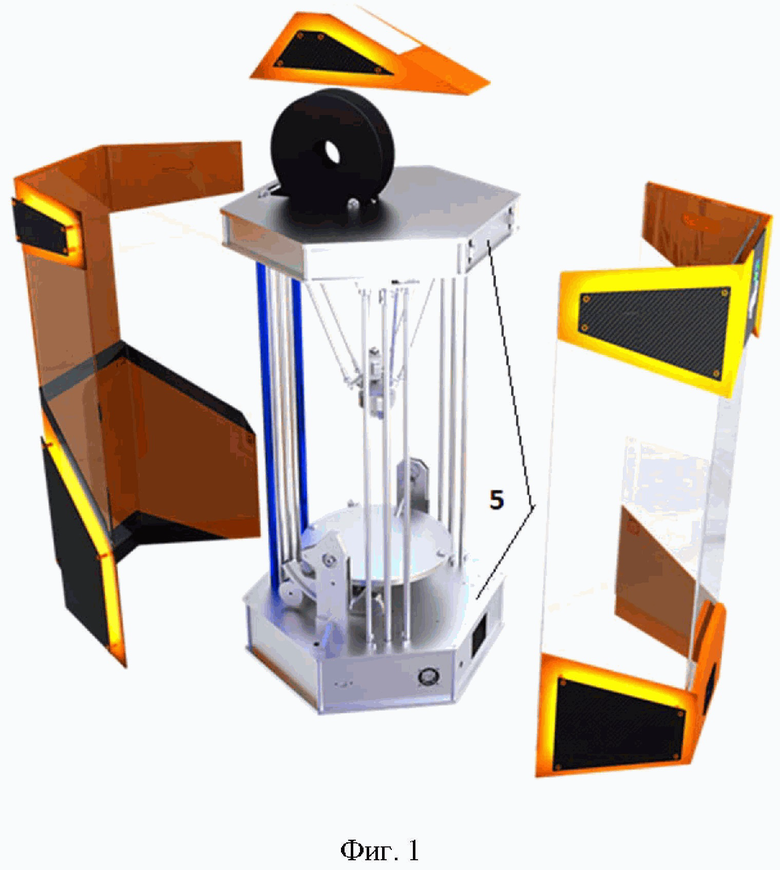

Фиг. 1 - 3D-принтер, общий вид;

Фиг. 2 - расположение калибровочной оснастки и контактного элемента;

Фиг. 3 - рабочая платформа, наклоненная на 60°.

Настоящее изобретение относится к способу калибровки 3D-принтера, работающего по технологии FFF (Fused Filament Fabrication) - послойное выращивание объекта методом расплавления пластиковой нити при прохождении через печатающую головку. Способ калибровки осуществляется посредством программно-аппаратного комплекса, состоящего из пятиосевого 3D-принтера с подключенным к нему компьютером с программным обеспечением.

Пятиосевой 3D-принтер включает в себя печатающую головку 1, подвижную в горизонтальной плоскости по осям X, Y и перпендикулярную ей плоскости по оси Z, с контактным элементом 2, рабочую платформу 3, подвижную вокруг осей X и Z, способную наклоняться и поворачиваться вокруг своей оси, что расширяет возможности печати, и улучшает качество печатаемых изделий, калибровочную оснастку 4. Способ калибровки предназначен для определения фактических геометрических параметров составных частей пятиосевого 3D-принтера, а также взаимного расположения и ориентации в пространстве печатающей головки 1 и рабочей платформы 3 3D-принтера.

В связи с тем, что в процессе изготовления деталей принтера возникают отклонения их фактических размеров от конструкторской документации, а также из-за погрешностей сборки этих деталей в узлы и конечное изделие, у готового пятиосевого 3D-принтера возникают погрешности позиционирования печатающей головки 1 относительно рабочей платформы 3. С точки зрения геометрии причину возникновения можно представить, как несовпадение осей X, Y, Z, по которым перемещается печатающая головка 1, с осями X, Y, Z, принадлежащих рабочей платформе 3. Однако взаимное наложение этих осей координат друг на друга дает новую систему координат X, Y, Z, принадлежащую всему принтеру в целом. Задача нашей системы калибровки - определить направление осей данной абсолютной системы координат. Программная часть системы калибровки представляет собой алгоритм последовательного измерения и фиксации координат определенных точек, и последующего расчета векторов направления фактических осей координат (X, Y, Z), которые принадлежат конкретному 3D-принтеру.

Процесс осуществления способа

На рабочую платформу 3 устанавливают калибровочную оснастку 4 в направлении параллельно оси X, а на печатающую головку 1 устанавливают контактный элемент 2. На компьютере, подключенном к 3D-принтеру, запускают программное обеспечение. После этого пользователь активирует процесс калибровки.

При включении 3D-принтера происходит определение нулевого положения калибровочного уровня печатающей головки и рабочей платформы при помощи концевых датчиков, установленных на корпусе 5 принтера.

Контактный элемент 2 подводят к оснастке 4 до момента соприкосновения, в результате чего замыкается электрическая цепь и в систему управления принтером поступает сигнал. При поступлении сигнала программное обеспечение регистрирует координаты положения контактного элемента 2 и рабочей платформы 3. Таким образом, при прохождении контактным элементом 2 по заданному алгоритму, регистрируют массив точек, расположенных на различных поверхностях калибровочной оснастки 4, для определения базового положения рабочей платформы 3 относительно оси X и печатающей головки 1.

После этого рабочую платформу 3 поворачивают на 90° вокруг оси Z, и при прохождении контактным элементом 2 по заданному алгоритму проводят сбор данных координат массива точек для определения базового положения рабочей платформы 3 относительно оси Y и печатающей головки 1. На основании этих данных также определяют центр вращения рабочей платформы 3 вокруг оси Z.

После этого рабочую платформу 3 поворачивают на 60° вокруг оси X, и при прохождении контактным элементом 2 по заданному алгоритму проводят сбор данных координат массива точек для определения положения оси вращения рабочей платформы 3 вокруг оси X.

Данные о координатах точек передаются для обработки в программное обеспечение на компьютере, подключенном к 3D-принтеру.

Собранные данные анализируются разработанным алгоритмом расчетов, и на основании данных расчетов программа определят взаимное расположение рабочей платформы 3 и печатающей головки 1 при любом изменении их положения в пространстве. Пятиосевой 3D-принтер готов к работе.

Использование вышеуказанного способа калибровки позволяет определить отклонения фактических геометрических параметров составных частей пятиосевого 3D-принтера, а также погрешностей, допущенных при сборке данных компонентов, относительно проектных параметров компонентов и сборочных узлов 3D-принтера.

Способ калибровки 3D-принтера промышленно применим и может осуществляться с использованием современного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| 3D-ПРИНТЕР ДЛЯ ПАРАЛЛЕЛЬНОЙ ПЕЧАТИ | 2019 |

|

RU2719528C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КАЛИБРОВКИ ПЛАТФОРМЫ 3D-ПРИНТЕРА | 2022 |

|

RU2793563C1 |

| Способ изготовления деталей двигателестроения из композитных материалов с помощью аддитивных технологий | 2023 |

|

RU2823647C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ 3D-ПРИНТЕРА | 2014 |

|

RU2552235C1 |

| Способ калибровки стола 3D-принтера | 2017 |

|

RU2671374C1 |

| МОБИЛЬНЫЙ СТРОИТЕЛЬНЫЙ 3D-ПРИНТЕР | 2016 |

|

RU2636980C1 |

| 3D-принтер | 2022 |

|

RU2800191C1 |

| Способ послойной печати одноцветных и многоцветных изделий | 2018 |

|

RU2692895C1 |

| Способ контроля печати первого слоя на 3D принтере | 2018 |

|

RU2714332C2 |

Заявляемое изобретение относится к способу контроля погрешности позиционирования печатающей головки относительно рабочего стола трехмерных (3D) принтеров. Способ калибровки 3D-принтера, включающий установку на рабочую платформу (3) калибровочной оснастки (4), а на печатающую головку (1) - контактного элемента (3), после чего запускают программное обеспечение, установленное на компьютере, подключенном к 3D-принтеру, контактный элемент (3) подводят к калибровочной оснастке (4) до момента соприкосновения, в результате чего замыкается электрическая цепь и в систему управления принтером поступает сигнал, при поступлении сигнала программное обеспечение регистрирует координаты положения контактного элемента (2) и рабочей платформы (3), регистрируют массив точек, расположенных в соответствии с алгоритмом движения контактного элемента (2) на различных поверхностях калибровочной оснастки (4) и в различных положениях рабочей платформы (3) относительно вертикальной оси Z. Данные о координатах точек передаются для обработки в программное обеспечение на компьютере и анализируются разработанным алгоритмом расчётов, и на основании данных расчётов программа определяет взаимное расположение рабочей платформы (3) и печатающей головки (1) при любом изменении их положения в пространстве. 3 ил.

Способ калибровки 3D-принтера, включающий установку на рабочую платформу калибровочной оснастки, а на печатающую головку - контактного элемента, после чего запускают программное обеспечение, установленное на компьютере, подключенном к 3D-принтеру, контактный элемент подводят к оснастке до момента соприкосновения, в результате чего замыкается электрическая цепь и в систему управления принтером поступает сигнал, при поступлении сигнала программное обеспечение регистрирует координаты положения контактного элемента и рабочей платформы, регистрируют массив точек, расположенных в соответствии с алгоритмом движения контактного элемента на различных поверхностях калибровочной оснастки и в различных положениях рабочей платформы относительно вертикальной оси Z, данные о координатах точек передаются для обработки в программное обеспечение на компьютере и анализируются разработанным алгоритмом расчётов, и на основании данных расчётов программа определяет взаимное расположение рабочей платформы и печатающей головки при любом изменении их положения в пространстве.

| ПРЕОБРАЗОВАТЕЛЬ ПОСТОЯННОГО ТОКА В ФАЗУ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ | 0 |

|

SU191900A1 |

| 0 |

|

SU155203A1 | |

| СПОСОБ АМПЁРОМЕТРИЧЕСКОГО ТИТРОВАНИЯ | 0 |

|

SU182393A1 |

| US 2013242317 A1, 19.09.2013. | |||

Авторы

Даты

2023-06-21—Публикация

2021-02-25—Подача