Изобретение относится к области управления и контроля элементами 3D-принтера, работающего по технологии струйной 3D-печати, и может быть использовано при калибровке платформы 3D-принтера.

Известен способ калибровки стола 3D-принтера [RU 2671374 C1, 30.10.2018], включающий калибровку стола по меньшей мере трем калибровочным точкам путем установки рабочего стола с калибровочными точками на раму-держатель, который выполнен с фиксаторами, количество которых совпадает с количеством калибровочных точек, определения нулевого положения калибровочного уровня для первой калибровочной точки путем определения нулевого положения калибровочного уровня, которое должно находиться в пределах калибровки первой калибровочной точки, далее для каждой из калибровочных точек, включая первую, последовательно проводят следующие операции: ослабляют фиксатор каждой точки рабочей платформы, перемещают калибровочный щуп в каждую точку рабочей платформы, опускают калибровочной щуп до нулевого положения калибровочного уровня, жестко фиксируют калибровочный щуп в нулевом положении калибровочного уровня, зажимают фиксатор каждой точки рабочей платформы, при этом хвостовик рабочей платформы заходит в паз фиксатора калибровочной точки и затем фиксатор зажимает его.

Недостатком способа является отсутствие возможности увеличения калибровочных точек без изменения конструкции. Чтобы их увеличить, необходимо изготавливать новую раму-держатель и другие элементы, что является высокозатратным процессом. Также недостатком способа является то, что таким механизмом, как печатающая головка прикладываются усилия для того, чтобы сжать пружину и тем самым установить стол в нужное положение. Это может привести к деформации печатающей головки и снизить качество печати.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ автоматической калибровки расположения платформы трехмерного принтера, раскрытый в патенте RU №155203 от 27.09.2015. Согласно способу при калибровке стационарную часть 3D-принтера перемещают по линейной направляющей, которая закреплена на корпусе 3D-принтера. Снизу стационарной части зафиксирована экструзионная головка, включающая радиатор, нагревательную камеру и сопло, и имеющая не более двух степеней свободы. При малом весе экструзионной головки, между ней и стационарной частью ещё размещают пружину. На стационарной части термопечатающей головки закрепляют тело датчика, а воздействующий элемент, обеспечивающий срабатывание датчика, располагают на экструзионной головке. Срабатывание датчика в процессе калибровки платформы происходит в момент поднятия экструзионной головки на величину h, которая равна расстоянию между воздействующим на датчик элементом при крайнем нижнем положении сопла и точкой его попадания в зону чувствительности датчика. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа - способ автоматической калибровки платформы 3D-принтера, заключающийся в том, что стационарную часть 3D-принтера при калибровке перемещают по линейной направляющей, закрепленной на корпусе 3D-принтера, при этом снизу стационарной части зафиксирована экструзионная головка, включающая радиатор и сопло, и имеющая не более двух степеней свободы, которую перемещают вместе со стационарной частью вниз и вверх.

Недостатки известного способа, принятого за прототип, следующие:

- когда экструзионная головка поднимается вверх, не вместе со стационарной частью, то она поднимает вверх и нить, которой печатает принтер. Это может привести к тому, что будет утерян контроль над тем, сколько материала (нити) содержится в экструзионной головке, а это привести к ухудшению качества печати.

- Чтобы сжать пружину необходимо приложить большую силу, которая будет действовать на сопло и лицевую часть платформы принтера, что может привести к их деформации и как следствие к ухудшению качества печати.

- Поскольку соединение стационарной части и экструзионной головки посредством пары скольжения или качения является не жестким, а пружина имеет свойство со временем растягиваться, то это может привести к тому, что будет утерян контроль над реальным положением сопла, а это может привести к браку печати.

Задачей изобретения является разработка способа автоматической калибровки платформы 3D-принтера, позволяющего увеличить точность калибровки с сохранением точности и качества печати на всём протяжении использования этого принтера.

Признаки заявляемого технического решения, отличительные от прототипа - используют для калибровки закреплённый к стационарной части калибровочный механизм, имеющий верхнюю часть, на которой устанавливают микросервопривод, перемещающий нижнюю часть калибровочного механизма, из горизонтального положения в строго вертикальное по средствам шарнирного соединения цилиндрического типа, до тех пор, пока не будут замкнуты токопроводящие проводники шарнирного соединения с помощью замыкателя электроцепи шарнирного соединения; после замыкания электроцепи между верхней и нижней частью калибровочного механизма, калибровочный механизм перемещают в левый верхний угол и опускают вниз до тех пор, пока не будет замкнут замыкатель электроцепи у основания калибровочного механизма на токопроводящие проводники основания калибровочного механизма; затем производят определение координат, в которых остановился калибровочный механизм по трём осям Х, Y, Z штатными средствами 3D-принтера; эти данные передают в блок управления; после этого калибровочный механизм поднимают вверх и смещают на определенное расстояние вправо в пределах платформы; снова повторяют операции опускания вниз, замыкания электроцепи у основания калибровочного механизма и передачу данных в блок управления до тех пор, пока не будет достигнут правый нижний угол платформы; затем накопленные данные в блоке управления подвергают анализу и по заранее заложенным в него алгоритмам рассчитывают необходимое количество оборотов сервоприводов, которые управляют пружинными механизмами корректировки высоты подъёма платформы, установленными на каждом из углов платформы; операции по определению координат в каждой точке продолжают до тех пор, пока не будет достигнута заданная пользователем точность позиционирования платформы в блоке управления; затем блок управления посылает управляющие сигналы на сервоприводы, которые производят заданное количество оборотов, воздействуя тем самым на пружинные механизмы корректировки высоты подъёма платформы; при достижении заданной точности позиционирования микросервоприводом перемещают нижную часть калибровочного механизма обратно в горизонтальное положение.

Использование закрепленного к стационарной части принтера калибровочного механизма, имеющего верхнюю часть, на которой устанавливают микросервопривод, перемещающий нижнюю часть калибровочного механизма из горизонтального положения в строго вертикальное по средствам шарнирного соединения цилиндрического типа, до тех пор, пока не будут замкнуты токопроводящие проводники шарнирного соединения с помощью замыкателя электроцепи шарнирного соединения позволяет в момент калибровки жёстко фиксировать калибровочный механизм ниже сопла, причём микросервопривод не вносит никакого влияния на точность калибровки, поскольку строго вертикальное положение нижней части калибровочного механизма определяется на основе замкнутости токопроводящих проводников шарнирного соединения, что ведёт к обеспечению возможности автоматической калибровки платформы 3D-принтера и увеличения точности калибровки, с сохранением точности и качества печати на всём протяжении использования этого принтера. При этом точность калибровки ещё повышается за счёт того, что количество точек, в которых производится измерение координат не ограничено.

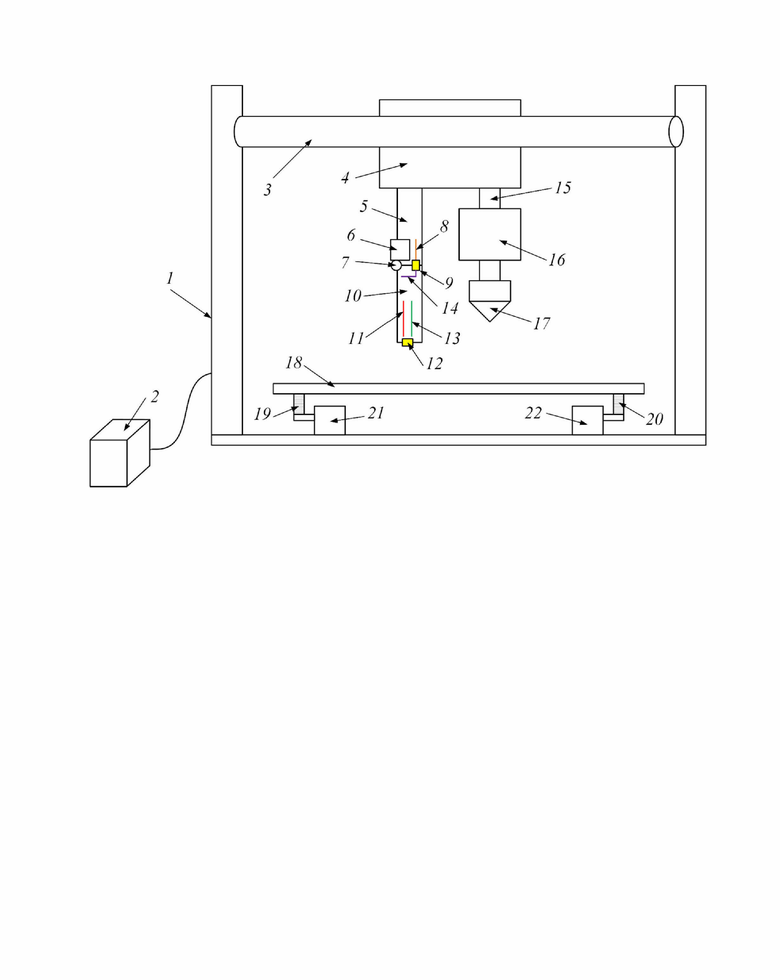

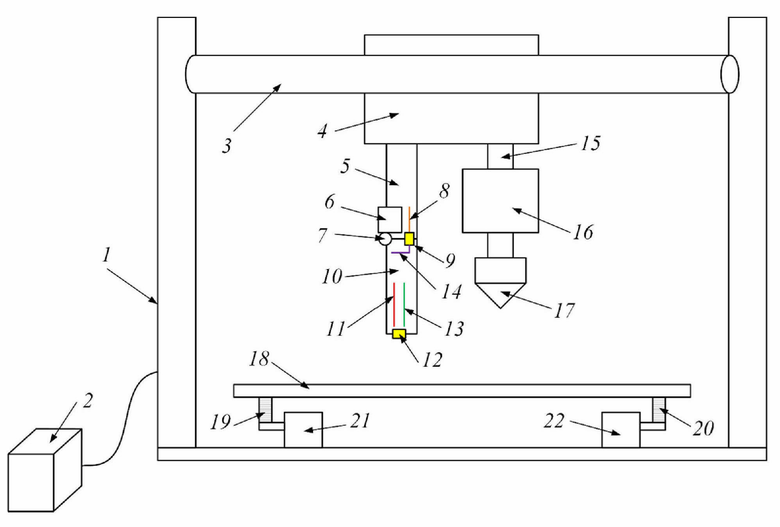

Способ поясняется чертежом, на котором изображён общий вид 3D-принтера с калибровочным механизмом. На чертеже показаны:

1 - Корпус 3D-принтера

2 - Блок управления 3D-принтером

3 - Линейная направляющая

4 - Стационарная часть

5 - Верхняя часть калибровочного механизма

6 - Микросервопривод поворота нижней части калибровочного механизма

7 - Шарнирное соединение цилиндрического типа

8 - Токопроводящий проводник (№1) шарнирного соединения

9 - Замыкатель электроцепи у шарнирного соединения

10 - Нижняя часть калибровочного механизма

11 - Токопроводящий проводник (№2) основания калибровочного механизма

12 - Замыкатель электроцепи у основания калибровочного механизма

13 - Токопроводящий проводник (№2) основания калибровочного механизма

14 - Токопроводящий проводник (№1) шарнирного соединения

15 - Жёсткое крепление

16 - Радиатор

17 - Сопло

18 - Платформа 3D-принтера

19, 20 - Пружинные механизмы корректировки высоты подъёма платформы (всего 4, по одному в каждом углу платформы, 3, 4 пружинные механизмы на чертеже не показаны)

21 - Сервопривод, управляющий пружинными механизмом 19

22 - Сервопривод, управляющий пружинными механизмом 20 (всего 4, по одному в каждом углу платформы, 3, 4 сервоприводы на чертеже не показаны)

Способ автоматической калибровки платформы 3D-принтера осуществляется следующим образом.

При калибровке стационарную часть 4 3D-принтера перемещают по линейной направляющей 3, закрепленной на корпусе 3D-принтера 1. Снизу стационарной части 4 зафиксирована жестким креплением 15 экструзионная головка, включающая радиатор 16 и сопло 17, и имеющая не более двух степеней свободы. Также к стационарной части 4 закрепляют калибровочный механизм, имеющий верхнюю часть 5, на которой устанавливают микросервопривод 6, перемещающий нижнюю часть 10 калибровочного механизма, из горизонтального положения в строго вертикальное по средствам шарнирного соединения цилиндрического типа 7, до тех пор, пока не будут замкнуты токопроводящие проводники шарнирного соединения 8, 14 с помощью замыкателя электроцепи шарнирного соединения 9.

После замыкания электроцепи между верхней 5 и нижней 10 частью калибровочного механизма, калибровочный механизм перемещают в левый верхний угол и опускают вниз до тех пор, пока не будет замкнут замыкатель электроцепи у основания калибровочного механизма 12 на токопроводящие проводники основания калибровочного механизма 11, 13. Затем производят определение координат, в которых остановился калибровочный механизм по трём осям Х, Y, Z штатными средствами 3D-принтера, и эти данные передают в блок управления 2. После этого калибровочный механизм поднимают вверх и смещают на определенное расстояние вправо в пределах платформы и снова повторяют операции опускания вниз, замыкания электроцепи у основания калибровочного механизма и передачу данных в блок управления 2 до тех пор, пока не будет достигнут правый нижний угол платформы 18.

Затем накопленные данные в блоке управления 2 подвергают анализу и по заранее заложенным в него алгоритмам рассчитывают необходимое количество оборотов сервоприводов 21, 22 (и другие, которые не показаны на фиг.) которые управляют пружинными механизмами корректировки высоты подъёма платформы 19, 20 установленными на каждом из углов платформы 18. Операции по определению координат в каждой точке продолжают до тех пор, пока не будет достигнута заданная пользователем точность позиционирования платформы 18 в блоке управления 2.

Затем блок управления 2 посылает управляющие сигналы на сервоприводы 20, 21 (и другие, которые не показаны на фиг.), которые производят заданное количество оборотов, воздействуя тем самым на пружинные механизмы корректировки высоты подъёма платформы 19, 20 (и другие, которые не показаны на фиг.). При этом, когда достигается заданная точность позиционирования, микросервоприводом 6 перемещают нижнюю часть 10 калибровочного механизма обратно в горизонтальное положение.

Таким образом, применение заявляемого способа обеспечивает повышение точности калибровки с сохранением точности и качества печати на всём протяжении использования этого принтера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки стола 3D-принтера | 2017 |

|

RU2671374C1 |

| СПОСОБ КАЛИБРОВКИ 3D-ПРИНТЕРА | 2021 |

|

RU2798311C2 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| Двойной экструдер с механизмом переключения активной печатающей головки 3D-принтера с возможностью электронной регулировки усилия прижима нити | 2021 |

|

RU2776864C1 |

| Экструдер для изготовления продукции методом FDM-печати | 2020 |

|

RU2740693C1 |

| 3D-ПРИНТЕР ДЛЯ ПАРАЛЛЕЛЬНОЙ ПЕЧАТИ | 2019 |

|

RU2719528C1 |

| Способ управления с помощью тока процессом кристаллизации жидкого токопроводящего материала в 3D-принтере | 2018 |

|

RU2699890C1 |

| Способ изготовления изделий из жидкого токопроводящего материала в 3D-принтере | 2018 |

|

RU2706270C1 |

| Строительный 3D принтер | 2020 |

|

RU2753324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

Изобретение относится к области управления и контроля 3D-принтера, в частности к калибровке платформы 3D-принтера. В способе для калибровки используют закреплённый к стационарной части калибровочный механизм, имеющий верхнюю часть с микросервоприводом, перемещающим нижнюю часть калибровочного механизма из горизонтального положения в строго вертикальное. После замыкания электроцепи между верхней и нижней частями калибровочного механизма его перемещают в левый верхний угол, определяют координаты, затем перемещают вправо, и эти операции продолжаются до тех пор, пока не будет достигнут правый нижний угол платформы. Затем накопленные данные в блоке управления подвергают анализу, рассчитывают необходимое количество оборотов сервоприводов, которые управляют пружинными механизмами корректировки высоты подъёма платформы. При достижении заданной точности позиционирования микросервоприводом перемещают нижнюю часть калибровочного механизма обратно в горизонтальное положение. Технический результат - увеличение точности калибровки с сохранением точности и качества печати на всём протяжении использования принтера. 1 ил.

Способ автоматической калибровки платформы 3D-принтера, заключающийся в том, что стационарную часть 3D-принтера при калибровке перемещают по линейной направляющей, закрепленной на корпусе 3D-принтера, при этом снизу стационарной части зафиксирована экструзионная головка, включающая радиатор и сопло и имеющая не более двух степеней свободы, отличающийся тем, что используют для калибровки закреплённый к стационарной части калибровочный механизм, имеющий верхнюю часть, на которой устанавливают микросервопривод, перемещающий нижнюю часть калибровочного механизма из горизонтального положения в строго вертикальное посредством шарнирного соединения цилиндрического типа до тех пор, пока не будут замкнуты токопроводящие проводники шарнирного соединения с помощью замыкателя электроцепи шарнирного соединения, причём после замыкания электроцепи между верхней и нижней частями калибровочного механизма, калибровочный механизм перемещают в левый верхний угол и опускают вниз до тех пор, пока не будет замкнут замыкатель электроцепи у основания калибровочного механизма на токопроводящие проводники основания калибровочного механизма, затем производят определение координат, в которых остановился калибровочный механизм, по трём осям Х, Y, Z штатными средствами 3D-принтера, и эти данные передают в блок управления, после этого калибровочный механизм поднимают вверх и смещают на определенное расстояние вправо в пределах платформы и снова повторяют операции опускания вниз, замыкания электроцепи у основания калибровочного механизма и передачу данных в блок управления до тех пор, пока не будет достигнут правый нижний угол платформы, затем накопленные данные в блоке управления подвергают анализу и по заранее заложенным в него алгоритмам рассчитывают необходимое количество оборотов сервоприводов, которые управляют пружинными механизмами корректировки высоты подъёма платформы, установленными на каждом из углов платформы, причём операции по определению координат в каждой точке продолжают до тех пор, пока не будет достигнута заданная пользователем точность позиционирования платформы в блоке управления, затем блок управления посылает управляющие сигналы на сервоприводы, которые производят заданное количество оборотов, воздействуя тем самым на пружинные механизмы корректировки высоты подъёма платформы, при этом, когда достигается заданная точность позиционирования, микросервоприводом перемещают нижнюю часть калибровочного механизма обратно в горизонтальное положение.

| Способ калибровки стола 3D-принтера | 2017 |

|

RU2671374C1 |

| 0 |

|

SU155203A1 | |

| ПРИБОР ДЛЯ КОНТРОЛЯ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1991 |

|

RU2035688C1 |

| СПОСОБ КАЛИБРОВКИ СИСТЕМЫ КООРДИНАТ В РАБОЧЕЙ ЗОНЕ КООРДИНАТНО-ИЗМЕРИТЕЛЬНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2164338C2 |

| CN 205588643 U, 21.09.2016. | |||

Авторы

Даты

2023-04-04—Публикация

2022-08-24—Подача