Изобретение относится к области технологий синтеза, т.е. изготовления трехмерных физических объектов добавочным нанесением (наслоением) с использованием, в частности, полимерных материалов, а точнее к технологиям струйной 3D-печати, вспомогательным операциям указанных технологий и оборудованию для осуществления вспомогательных операций.

Раскрытая в описании настоящего решения технология относится к области струйной 3D-печати, реализуемой чаще всего с использованием раздаточной головки, сопла (сопел), элементов настройки и контроля за работой головки 3D-принтера, а также полимерного строительного (термопластика) в качестве рабочего материала.

Из уровня техники известны аналогичные технические решения, в которых описаны методы и устройства калибровки стола 3D-принтера, например способ калибровки по высоте стола 3D-принтера при помощи датчика (см. KR 20150042662, 21.04.2015) (1). Настоящее изобретение относится к способу получения G-кода для контроля высоты слоя изделия и датчик предельного выключателя для простого решения задачи калибровки уровня рабочего стола, который в значительной степени влияет на качество при использовании 3D-принтера. Метод калибровки по высоте с помощью предельного датчика 3D-принтера в соответствии с настоящим изобретением автоматически распознает высоту рабочего стола.

Недостатком указанного способа (1) является то, что он решает задачу распознавания отклонения положения рабочего стола, не решая при этом, каким образом его выровнять.

Из уровня техники известна выбранная в качестве наиболее близкого аналога система процесса автоматической калибровки расположения платформы трехмерного принтера (см. RU 155203 U1, 27.09.2015) (2). Система автоматической калибровки расположения плоскости платформы 3D-принтера содержит платформу-основание, датчик, термопечатающую головку, состоящую из стационарной части, перемещающейся по линейным направляющим и соединенной посредством пары скольжения или качения с экструзионной головкой, содержащей сопло, нагревательную камеру, радиатор. Тело датчика закреплено на стационарной части термопечатающей головки, воздействующий элемент, обеспечивающий срабатывание датчика, располагается на экструзионной головке, имеющей не более двух степеней свободы, срабатывание датчика в процессе калибровки платформы, настраиваемое в пределах рабочего хода экструзионной головки, происходит в момент поднятия экструзионной головки на величину h и составляет расстояние между воздействующим на датчик элементом при крайнем нижнем положении сопла и точкой его попадания в зону чувствительности датчика.

Недостатком наиболее близкого аналога является ограниченность зоны чувствительности датчика, которая приводит к неравномерному выравниванию рабочего стола и, соответственно, к понижению качества печати.

Задача данного технического решения заключается в разработке системы для калибровки рабочего стола 3D-принтера, позволяющей устранить указанные выше недостатки.

Технический результат заявленного изобретения заключается в повышении точности калибровки за счет простых средств.

Технически результат достигается за счет создания способа калибровки стола 3D-принтера, который включает калибровку стола по по меньшей мере трем калибровочным точкам путем установки рабочего стола с калибровочными точками на раму-держатель, который выполнен с фиксаторами, количество которых совпадает с количеством калибровочных точек, определения нулевого положения калибровочного уровня для первой калибровочной точки путем определения нулевого положения калибровочного уровня, которое должно находиться в пределах калибровки первой калибровочной точки, далее для каждой из калибровочных точек, включая первую, последовательно проводят следующие операции: ослабляют фиксатор каждой точки рабочей платформы, перемещают калибровочный щуп в каждую точку рабочей платформы, опускают калибровочной щуп до нулевого положения калибровочного уровня, жестко фиксируют калибровочный щуп в нулевом положении калибровочного уровня, зажимают фиксатор каждой точки рабочей платформы, при этом хвостовик рабочей платформы заходит в паз фиксатора калибровочной точки и затем фиксатор зажимает его.

В частном случае выполнения в качестве калибровочного щупа используют сопло печатающей головки.

В частном случае выполнения одна калибровочная точка выполнена фиксированной, а две другие калибровочные точки - плавающими.

В частном случае выполнения при установке рабочей платформы на раму-держатель в каждой калибровочной точке есть калибровочный ход в разжатом состоянии фиксатора.

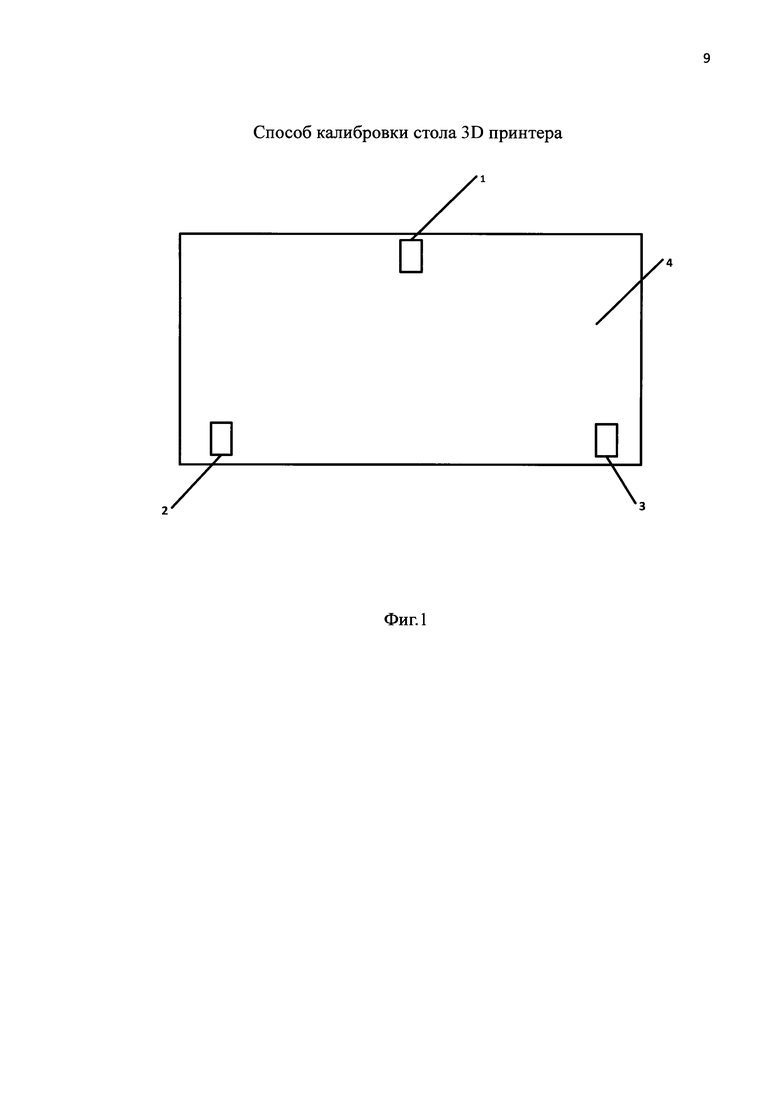

На фиг 1: рабочая платформа с точками калибровки, вид снизу,

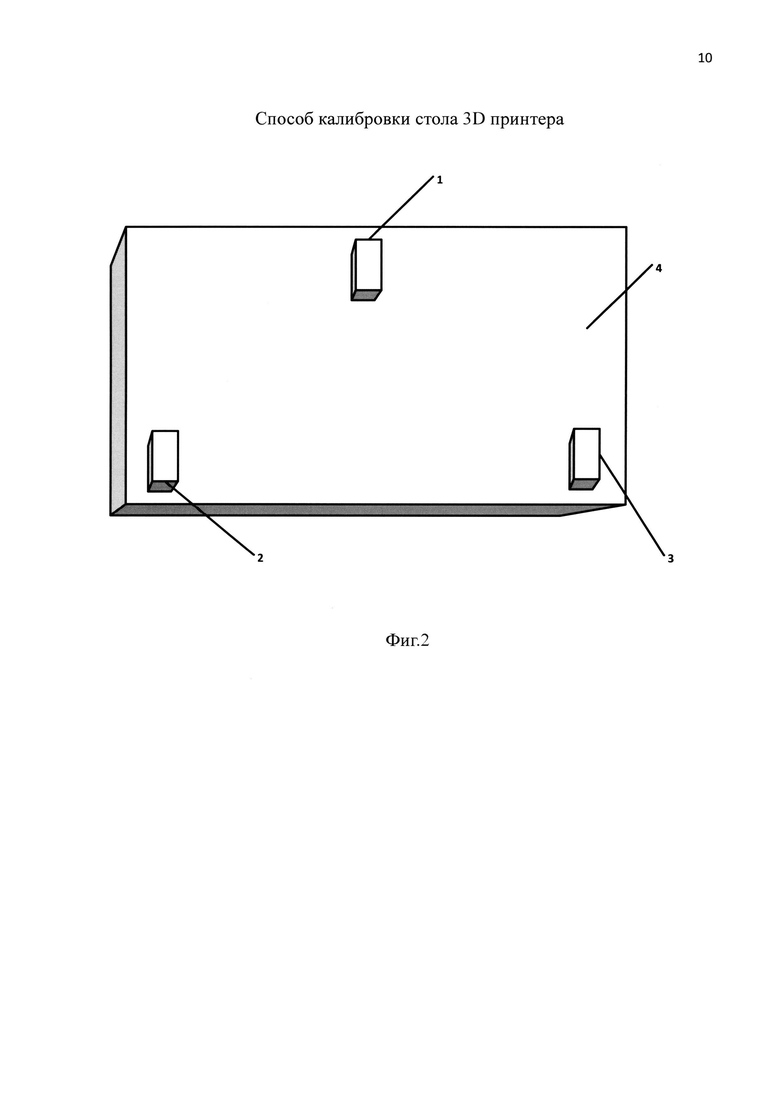

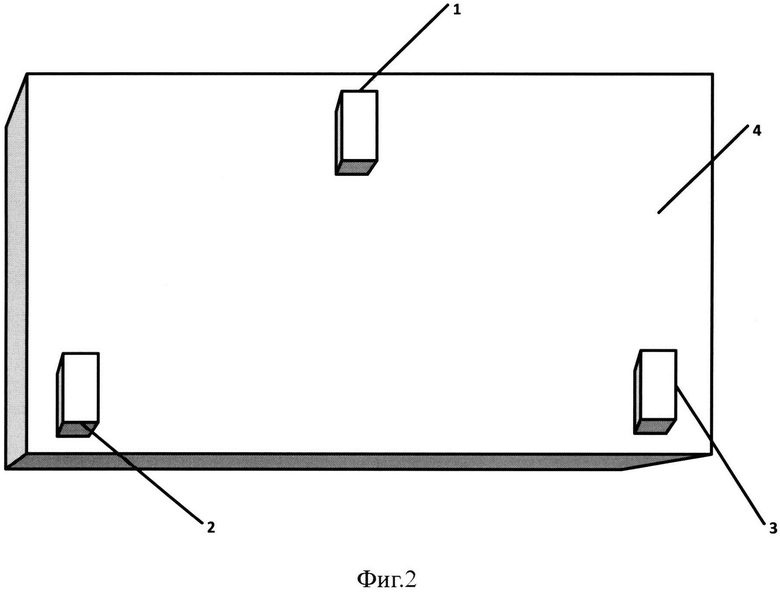

На фиг. 2: рабочая платформа с точками калибровки в аксонометрии,

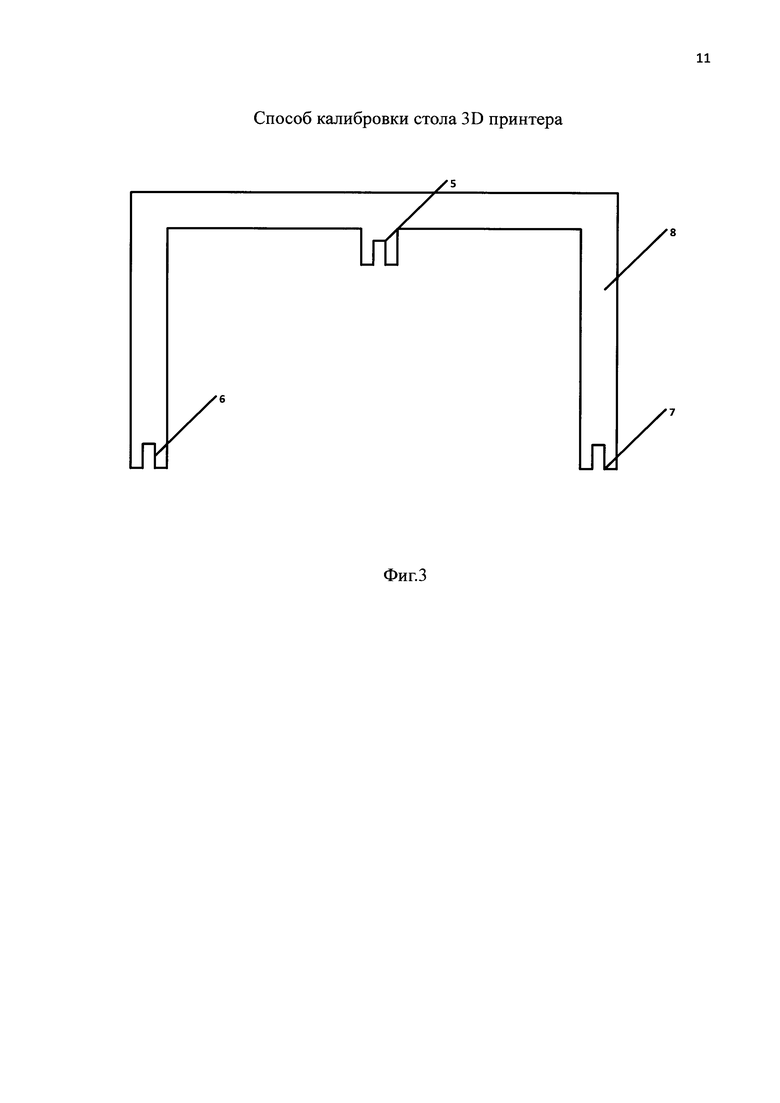

На фиг 3: рама-держатель с фиксаторами калибровочных точек,

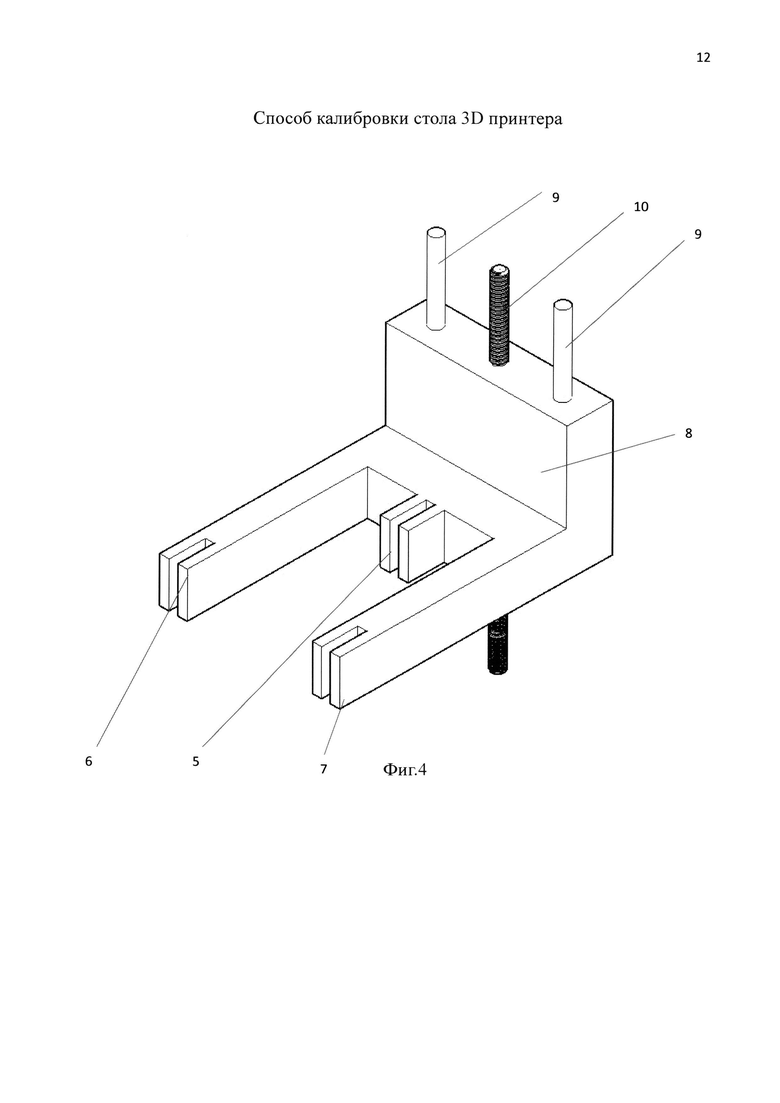

На фиг 4: рама-держатель в аксонометрии,

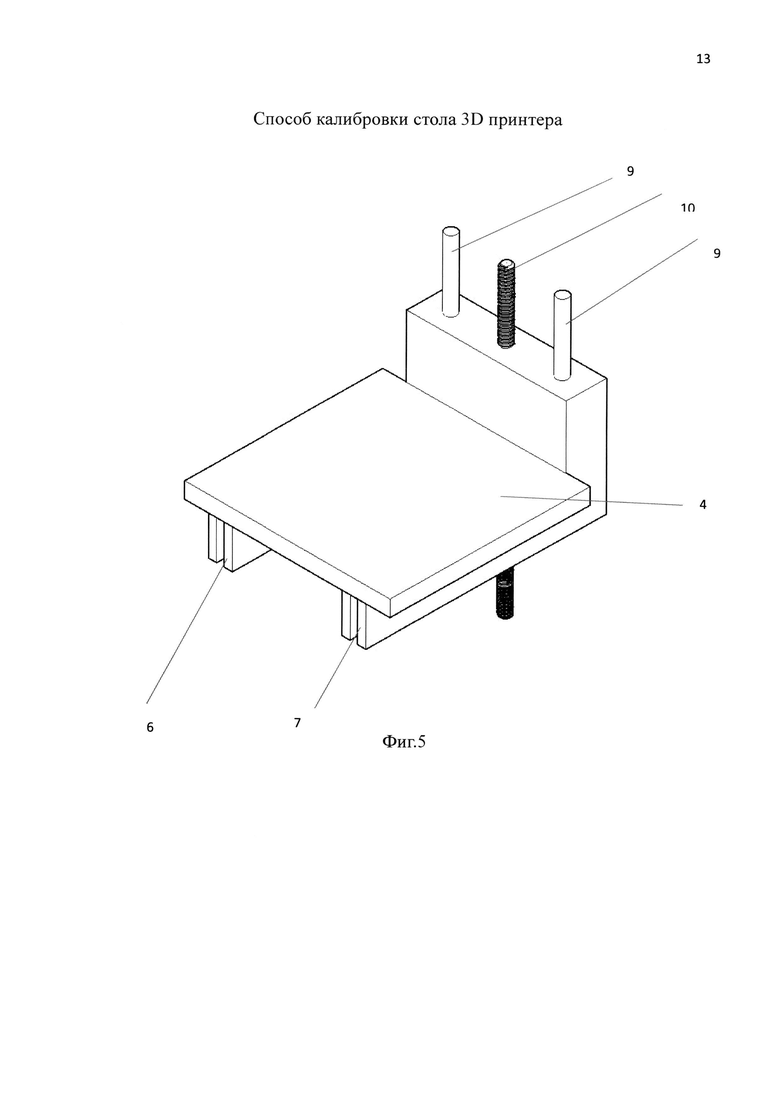

На фиг 5: рабочая платформа, установленная на раму-держатель,

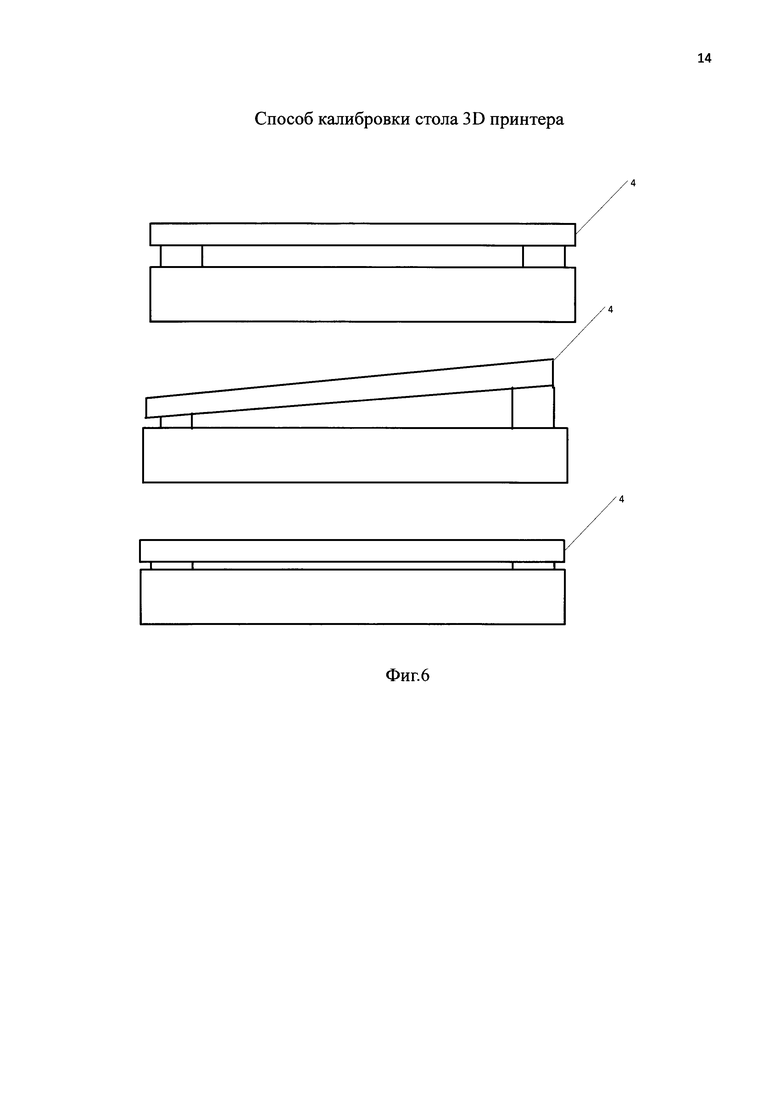

На фиг. 6: калибровочная платформа на раме-держателе, вид сбоку,

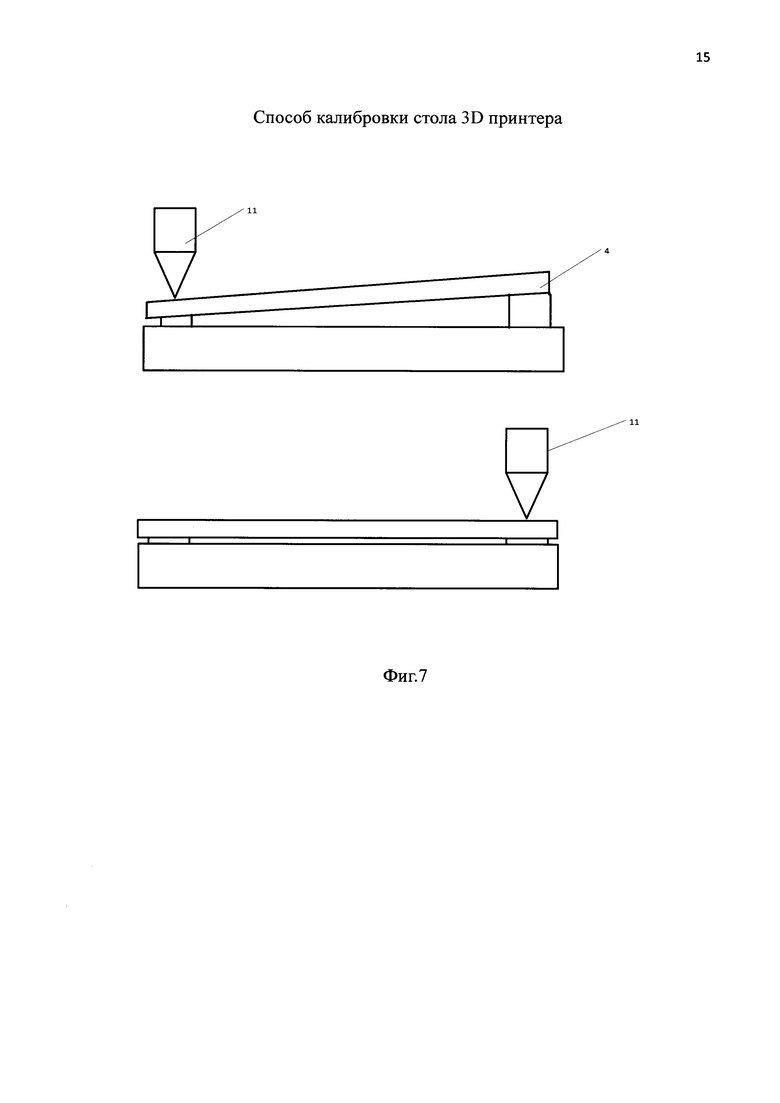

На фиг. 7: процесс калибровки, вид сбоку,

На фигурах следующими позициями обозначены:

1 - Хвостовик калибровочной точки 1

2 - Хвостовик калибровочной точки 2

3 - Хвостовик калибровочной точки 3

4 - Рабочая платформа

5 - Фиксатор калибровочной точки 1

6 - Фиксатор калибровочной точки 2

7 - Фиксатор калибровочной точки 3

8 – Рама-держатель

9 - Вал оси Z

10 - Ходовой винт оси Z

11 - Калибровочный щуп

Заявленный способ калибровки стола 3D-принтера осуществляется посредством устройства и включает описанную ниже последовательность операций, которая приведена в качестве неисключающего примера.

Для максимально эффективной работы 3D-принтера плоскость рабочего стола должна совпадать с плоскостью перемещения печатающей головки. В противном случае, если плоскости различаются более чем на толщину слоя печати, печать будет невозможна.

Заявленный способ разработан для калибровки рабочей плоскости стола относительно рабочей плоскости печатающей головки и включает следующую последовательность операций:

- Начало калибровки.

- Определение нулевого положения калибровочного уровня для первой калибровочной точки путем определения нулевого положения калибровочного уровня, которое должно находиться в пределах калибровки первой калибровочной точки, в идеальном варианте средняя точка – в пределах калибровки первой калибровочной точки.

- Ослабление фиксатора точки номер 1 рабочей платформы.

- Перемещение калибровочного щупа в точку 1 рабочей платформы.

- Опускание калибровочного щупа (сопло печатающей головки) до нулевого положения калибровочного уровня.

- Жесткая фиксация калибровочного щупа в нулевом положении калибровочного уровня (ось Z).

- Зажим фиксатора точки номер 1 рабочей платформы.

- Ослабление фиксатора точки номер 2 рабочей платформы.

- Перемещение калибровочного щупа (который жестко зафиксирован в нулевом положении калибровочного уровня) в точку 2 рабочей платформы.

- Зажим фиксатора точки номер 2 рабочей платформы.

- Ослабление фиксатора точки номер 3 рабочей платформы.

- Перемещение калибровочного щупа в точку 3 рабочей платформы.

- Зажим фиксатора точки номер 3 рабочей платформы.

- Конец калибровки.

Хвостовик рабочей платформы заходит в паз фиксатора калибровочной точки, и затем фиксатор зажимает его. При установке рабочей платформы на раму-держатель в каждой калибровочной точке есть калибровочный ход в разжатом состоянии фиксатора. При этом каждая из точек калибровки подпружинена относительно рамы-держателя. Т.е. между рабочей платформой и рамой-держателем в каждой калибровочной точке установлена пружина, которая в свободном положении фиксатора (разжатом) стремится вытолкнуть рабочую платформу наружу и выбрать весь калибровочный зазор.

При подъезде калибровочного щупа, функции которого выполняет сопло печатающей головки, в расслабленную калибровочную точку пружина сжимается и устанавливает уровень рабочей платформы на один и тот же уровень с калибровочным щупом.

Способ калибровки стола 3D-принтера проиллюстрирован примером, когда калибровка осуществляется только в трех точках и в только заданных плоскостях, однако применение способа не ограничено только этим примером.

Суммируя вышесказанное, можно сделать вывод, что применение заявленного технического решения требует минимальных затрат по времени, не требует каких-либо навыков и обеспечивает высокую точность калибровки. Заявленный способ может быть осуществлен как в ручном, так и в автоматическом выполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ 3D-ПРИНТЕРА | 2021 |

|

RU2798311C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КАЛИБРОВКИ ПЛАТФОРМЫ 3D-ПРИНТЕРА | 2022 |

|

RU2793563C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| 3D-ПРИНТЕР ДЛЯ ПАРАЛЛЕЛЬНОЙ ПЕЧАТИ | 2019 |

|

RU2719528C1 |

| Способ контроля печати первого слоя на 3D принтере | 2018 |

|

RU2714332C2 |

| ПРОМЫШЛЕННЫЙ ОДНОПОРТАЛЬНЫЙ ОДНОПРОХОДНЫЙ ПЕСЧАНО-ПОЛИМЕРНЫЙ 3D-ПРИНТЕР | 2024 |

|

RU2838644C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ 3D-ПРИНТЕРА | 2014 |

|

RU2552235C1 |

| 3D-принтер | 2022 |

|

RU2800191C1 |

| КОНТАКТНЫЙ ДАТЧИК | 2023 |

|

RU2812518C1 |

| Устройство контроля печати первого слоя на 3D принтере | 2018 |

|

RU2714333C2 |

Изобретение относится к области технологий синтеза, т.е. изготовления трехмерных физических объектов добавочным нанесением (наслоением) с использованием полимерных материалов, а точнее к технологиям струйной 3D-печати. Способ калибровки стола 3D-принтера включает калибровку стола по меньшей мере трем калибровочным точкам путем установки рабочего стола с калибровочными точками на раму-держатель, который выполнен с фиксаторами, количество которых совпадает с количеством калибровочных точек, определения нулевого положения калибровочного уровня для первой калибровочной точки путем определения нулевого положения калибровочного уровня, которое должно находиться в пределах калибровки первой калибровочной точки, далее для каждой из калибровочных точек, включая первую, последовательно проводят следующие операции: ослабляют фиксатор каждой точки рабочей платформы, перемещают калибровочный щуп в каждую точку рабочей платформы, опускают калибровочной щуп до нулевого положения калибровочного уровня, жестко фиксируют калибровочный щуп в нулевом положении калибровочного уровня, зажимают фиксатор каждой точки рабочей платформы, при этом хвостовик рабочей платформы заходит в паз фиксатора калибровочной точки и затем фиксатор зажимает его. Обеспечивается повышение точности калибровки. 3 з.п. ф-лы, 7 ил.

1. Способ калибровки стола 3D-принтера, включающий калибровку стола по по меньшей мере трем калибровочным точкам путем установки рабочего стола с калибровочными точками на раму-держатель, который выполнен с фиксаторами, количество которых совпадает с количеством калибровочных точек, определения нулевого положения калибровочного уровня для первой калибровочной точки путем определения нулевого положения калибровочного уровня, которое должно находиться в пределах калибровки первой калибровочной точки, далее для каждой из калибровочных точек, включая первую, последовательно проводят следующие операции: ослабляют фиксатор каждой точки рабочей платформы, перемещают калибровочный щуп в каждую точку рабочей платформы, опускают калибровочной щуп до нулевого положения калибровочного уровня, жестко фиксируют калибровочный щуп в нулевом положении калибровочного уровня, зажимают фиксатор каждой точки рабочей платформы, при этом хвостовик рабочей платформы заходит в паз фиксатора калибровочной точки и затем фиксатор зажимает его.

2. Способ по п. 1, отличающийся тем, что в качестве калибровочного щупа используют сопло печатающей головки.

3. Способ по п. 1, отличающийся тем, что одна калибровочная точка выполнена фиксированной, а две другие калибровочные точки - плавающими.

4. Способ по п. 1, отличающийся тем, что при установке рабочей платформы на раму-держатель в каждой калибровочной точке есть калибровочный ход в разжатом состоянии фиксатора.

| СПОСОБ КАЛИБРОВКИ СИСТЕМЫ КООРДИНАТ В РАБОЧЕЙ ЗОНЕ КООРДИНАТНО-ИЗМЕРИТЕЛЬНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2164338C2 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| 0 |

|

SU155203A1 | |

| EP 3145698 A1, 29.03.2017 | |||

| CN 205588643 U, 21.09.2016. | |||

Авторы

Даты

2018-10-30—Публикация

2017-05-04—Подача