Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, в частности, к электролитическому получению алюминия, а именно к отслеживанию и управлению жизненным циклом анода на протяжении разных этапов производства и использования в электролизерах.

Уровень техники

Из патента US 8594417 (ALCOA) известно, что для управления плавильными операциями необходимо собирать технические данные для множества анодов в сборе, используемых в алюминиевых электролизерах, собирать данные по электролизерам для множества подобных электролизеров, сопоставлять данные по электролизерам и технические данные по анодам. Данные по анодам в сборе получаются из изображений; они включают геометрические характеристики, толщину анодов, дефекты различной формы. Каждый анод в сборе можно идентифицировать по уникальной матрице данных, радиочастотному идентификатору или транспондеру. Данную информацию можно сопоставлять с данными по производству металла.

Недостатком технического решения по патенту является отсутствие системы индивидуальной цифровой маркировки необожженных (так называемых «зеленых») анодов, системы идентификации маркировки «зеленых» и обожженных анодов, системы машинного зрения и алгоритмов измерения дефектов и габаритов «зеленых» анодов с идентификаций маркировки и привязки к параметрам производства, недопущению перехода дефектных анодов на следующий передел. Отсутствие автоматизированных графиков управления темпом обжига анодов и циклом работы анодов в электролизерах для гибкого и оперативного изменения, интегрированных с системой отслеживания и АРМами (АРМ - автоматизированное рабочее место).

Из заявки US 20080067257 (Norsk Elektro Optikk AS) известна система информации по электродам для использования на алюминиевых заводах, состоящая из устройства кодирования и маркировки для электродов, а также устройства считывания и декодирования, которое позволяет снабжать каждый электрод уникальным кодом.

Недостатком известной системы является очень ограниченная область применения. Система маркировки и считывания позволяет отслеживать только зеленые и обожженные аноды. Отсутствуют системы машинного зрения, позволяющие определять дефекты анодов и анододержателей, габариты и чистоту огарков. Отсутствует система отслеживания анододержателей.

Машиносчитываемые маркировки или коды известны как таковые во многих вариантах осуществления изобретений, а также устройства маркировки и считывания, как это описывается в патентной заявке US 20080067257, приведенной выше.

Известна также система отслеживания анодов в процессе их обработки, транспортировки и (или) хранения (патент RU 2769141), отличающаяся тем, что она включает:

- по меньшей мере одну станцию первоначальной идентификации по меньшей мере одного углеродистого блока;

- генератор подписей, позволяющий обнаруживать по меньшей мере на одном снимке, полученном с помощью устройства первоначальной съемки, по меньшей мере одну визуальную отличительную характеристику, позволяющую сгенерировать и сохранить по меньшей мере одну цифровую подпись для углеродистого блока; в качестве визуальной отличительной характеристики могут выступать рисунок зерен на поверхности анода и/или положение нарезок ниппельных гнезд;

- по меньшей мере одну идентификационную станцию сопровождения углеродистого блока;

- по меньшей мере один детектор, позволяющий обнаруживать по меньшей мере на одном снимке, полученном с помощью устройства сопровождающей съемки, по меньшей мере часть указанной визуальной отличительной характеристики и распознавать цифровую подпись углеродистого блока для идентификации углеродистого блока.

Недостаток аналога заключается ограниченной областью его применения. Отслеживаются только зеленые и обожженные аноды. Отслеживания смонтированных анодов с контролем габаритов огарков и анододержателей не предусмотрено. В системе отсутствуют элементы машинного зрения для определения габаритов и состояния огарков, дефектов анододержателей и анодов.

Наиболее близким к заявленному изобретению является система отслеживания анодов и анододержателя (публикация WO 2016/097968). Система состоит из станции для монтажа анодов (состоящая из станции считывания маркировки штанги со средствами для считывания машиночитаемой маркировки штанги и станции считывания маркировки анода со средствами для считывания машиночитаемой маркировки анода), корпуса электролиза, станции возврата огарков (состоящая из станции считывания маркировки штанги и секции отвода анодной штанги, в которой штанги могут отводиться, если нельзя считать машиночитаемую маркировку штанги), станции обработки огарков, в которой вышеуказанный анод в сборе разделяется на анододержатель и отработанный анодный огарок, системы управления производством, станции маркировки анода (со средствами для маркировки анода машиночитаемой, индивидуальной маркировкой анода) и станции маркировки штанги (со средствами для маркировки анодной штанги машиночитаемой, индивидуальной маркировкой штанги и буквенно-цифровой индивидуальной маркировкой штанги) и, по крайней мере, одной ручной станцией для считывания маркировки штанги.

Недостатком данной системы является ее ограниченность в отсутствии машинного зрения 100% дефектов «зеленых» и обожженных анодов с сопоставлением параметров производства и использования анодов в электролизном производстве по габаритам огарков и геометрии анододержателей. Применение ручных неавтоматических считывателей маркировки анодов и анододержателей у операторов с отсутствием интеграции системы отслеживания с кранами печей обжига и корпусов электролиза не позволяет контролировать индивидуальные параметры обжига и электролиза. Отсутствуют автоматизированные графики управления темпом обжига анодов и длительностью работы анодов в электролизерах, исключена их интеграция с автоматизированным рабочим местом (АРМ) крановщиков обжига и электролиза, в целом с системой отслеживания.

Раскрытие сущности изобретения

Задачей предложенного изобретения является создание комплексной автоматизированной системы отслеживания и управления жизненным циклом анода посредством контроля характеристик применяемого сырья, параметров производства «зеленого» анода с машинным зрением дефектов, параметров обжига «зеленого» анода с машинным зрением дефектов и внутренней структуры, параметров монтажа обожженного анода с анододержателем, места и времени установки смонтированного анода в электролизер, параметров электролиза в течение работы анода, места и времени извлечения огарка из электролизера с фиксацией длительности работы анода, габаритов огарка машинным зрением, геометрических параметров анододержателя машинным зрением.

Технический результат заключается в решении поставленной задачи, снижении вариаций и повышении качества анодов, что приводит к снижению расхода анодов при электролитическом получении алюминия, и как следствие, оптимизации и повышению эффективности производства.

Достижение указанного технического результата обеспечивается тем, что система отслеживания и управления жизненным циклом анода алюминиевого электролизера содержит:

- опционально по меньшей мере один пост (20) нанесения индивидуальной маркировки по меньшей мере одного анода и по меньшей мере одного анододержателя, альтернативно могут использоваться аноды и анододержатели с уже нанесенной индивидуальной маркировкой;

- по меньшей мере один пост (2) считывания и идентификации маркировки по меньшей мере одного анода или по меньшей мере одного анододержателя;

- по меньшей мере один приемник информации (3);

- информационно-аналитическое программное обеспечение обработки и/или хранения и алгоритмов измерения параметров анодов;

- автоматизированные графики выполнения операций на печи обжига анодов и в корпусах электролизного производства для управления темпом обжига и циклом работы анода в электролизерах;

- не менее одного автоматизированного рабочего места операторов кранов печей обжига и корпусов электролизного производства, интегрированных (программно-связанных) с автоматизированными графиками выполнения операций и по меньшей мере одним постом считывания и идентификации маркировки анодов и анододержателей.

«Жизненный цикл» (также можно назвать «рабочий цикл») - это производство и работа анода от сырья до огарка. Жизненный цикл включает в себя следующие операции, все или часть из перечисленного:

- производство зеленого анода;

- обжиг анода;

- монтаж анода (сборка с анододержателем);

- установка и работа анода в электролизере (это основной этап жизненного цикла);

- извлечение огарка из электролизера.

Отслеживание и управление жизненным циклом анода позволяет увеличить срок его работы в электролизере.

Обжиг анодов к электролизу в данном случае не привязан, есть отдельный автоматизированный график выполнения операций на печи обжига анодов и есть отдельный автоматизированный график выполнения операций в электролизе. Это два разных блока системы. Соответственно есть два разных АРМа на кранах печи обжига и в электролизе.

Предлагаемое изобретение дополняют частные отличительные признаки, способствующие достижению указанного технического результата.

Индивидуальная маркировка осуществляется на зеленых анодах и анододержателях, при этом на одной или двух сторонах анода.

Маркировка анододержателей осуществляется RFID метками или двумерными кодами DM, а для анодов используется цифровая или цифробуквенная маркировка. Аноды могут уже иметь индивидуальную маркировку или она наносится в системе.

Посты (2) считывания и идентификации маркировки анодов, огарков и анододержателей снабжены средствами автоматического считывания информации и ручными средствами считывания информации.

Результаты машинного зрения обрабатываются алгоритмами расчета габаритов и веса огарков, наличия на поверхности огарков избыточного электролита, измерения дефектов анододержателей при помощи 2D и 3D технологий.

Краткое описание чертежей

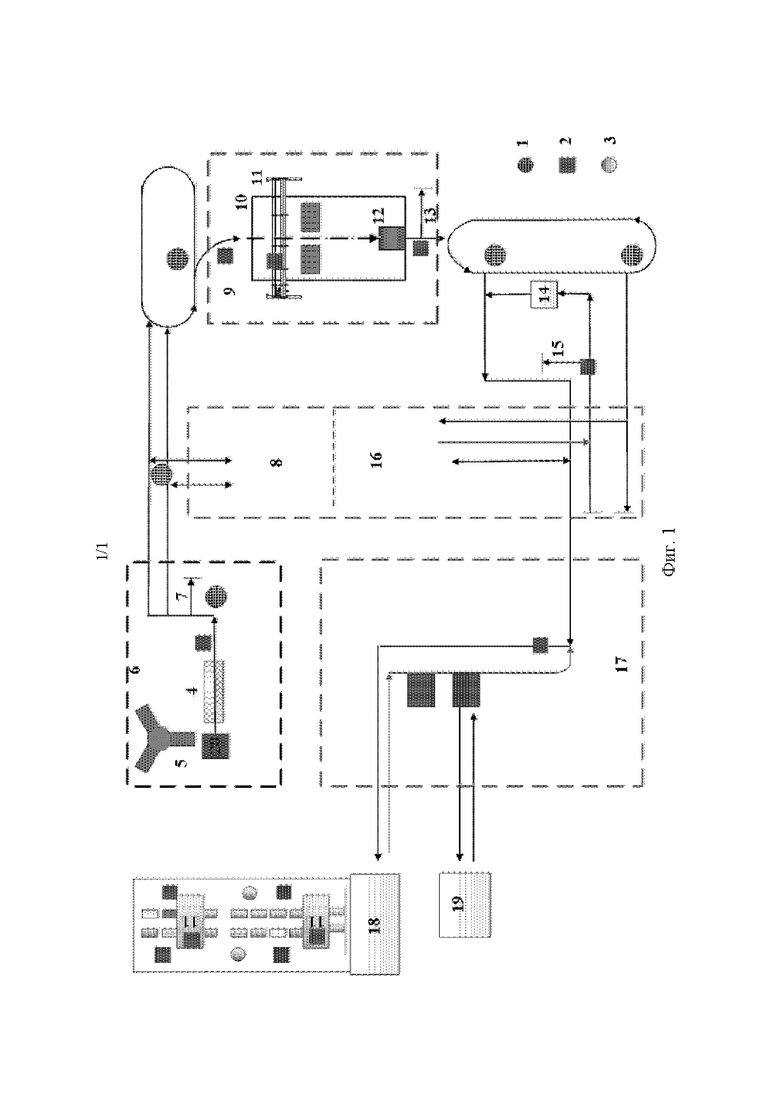

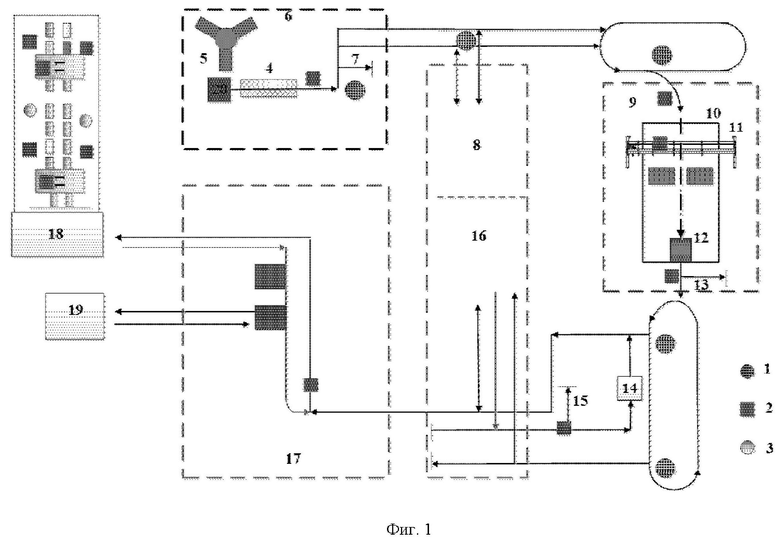

На фиг. 1 представлен пример принципиальной схемы и состав системы отслеживания и управления жизненным циклом анода алюминиевого электролизера, где:

1 - места смешивания анодов с разных технологических потоков;

2 - пост считывания и идентификации маркировки анодов/пост машинного зрения;

3 - пост считывания и идентификации маркировки анододержателей;

4 - охлаждающий конвейер;

5 - пресс;

6 - смесильно-прессовое отделение;

7 - пост выбраковки «зеленых» анодов;

8 - склад «зеленых» анодов;

9 - отделение обжига;

10 - печь обжига анодов;

11 - кран;

12 - очистка обожженных анодов;

13 - пост выбраковки обожженных анодов после обжига;

14 - пост пиления пазов;

15 - пост выбраковки обожженных анодов после сканирования;

16 - склад обожженных анодов;

17 - анодно-монтажное отделение;

18 - корпуса электролизного производства;

19 - участок ремонта анододержателей;

20 - пост нанесения индивидуальной маркировки анодов (опционально).

Осуществление изобретения

Автоматизированная система отслеживания и управления жизненным циклом анода алюминиевого электролизера содержит, не ограничиваясь:

- систему индивидуальной цифровой маркировки «зеленых» анодов, автоматической и ручной идентификации маркировки «зеленых и обожженных анодов с привязкой технологических параметров по пути прохождения переделов (пресс, печь обжига, положение в печи, сканер структуры, монтаж анода с анододержателем);

- систему машинного зрения и алгоритмов измерения дефектов и габаритов «зеленых» и обожженных анодов с идентификаций маркировки и привязки к параметрам производства, недопущению перехода дефектных анодов на следующий передел;

- систему индивидуальной маркировки анододержателей, автоматической и ручной идентификации маркировки анододержателей и смонтированных анодов с привязкой параметров производства анода к анододержателю и параметров работы анода в электролизере;

- автоматизированные графики управления темпом обжига анодов и циклом работы анодов в электролизерах для гибкого и оперативного изменения с часовой дискретностью, интегрированных с системой отслеживания и АРМами;

- АРМы крановщиков обжига и электролиза для точного контроля места, условий и длительности обжига и работы анода в электролизере;

- систему машинного зрения и алгоритмов измерения габаритов и веса огарков, наличия на поверхности огарков избыточного электролита с идентификаций маркировки и привязки к параметрам производства анода и работы в электролизере, недопущения загрязненных огарков в производство анодов;

- систему машинного зрения и алгоритмов измерения дефектов анододержателей с идентификаций маркировки и привязки к параметрам работы в электролизере, выявлению условий и причин развития дефектов и появления аварийных повреждений.

Отслеживание жизненного цикла анодов алюминиевого электролизера требуется для управления параметрами производства, повышения качества и выхода годного за счет выявления и устранения причин появления дефектов анодов и анододержателей, повышения эффективности использования в электролизерах.

Особую важность отслеживание приобретает на производствах с частой сменой сырья и с несколькими технологическими линиями, где расстановка оборудования приводит к перемешиванию анодов, к невозможности проследить индивидуальные параметры производства и выявить объективные взаимосвязи стандартным прикладным программным обеспечением и ручным трудом в виду значительного массива данных.

Отслеживание жизненного цикла и 100% машинное зрение внешних дефектов «зеленых» и обожженных анодов обеспечивает идентификацию индивидуальных параметров производства «зеленых» и обожженных анодов, предотвращает переход дефектного анода на следующий передел с повышением выхода годного и качества.

Внутренние дефекты анодов невидны на поверхности и проявляют себя при работе в электролизерах. Отслеживание анода в электролизе осуществляется по индивидуальной маркировке анододержателя, поскольку обожженный анод с маркировкой сгорает в процессе работы. Важность отслеживания смонтированных анодов и отработанных огарков усиливается при их использовании в корпусах электролиза с разными параметрами работы. Эффективность использования оценивается длительностью и параметрами работы анодов в электролизерах с помощью машинного зрения геометрии 100% огарков и анододержателей. Отслеживание жизненного цикла обожженного анода в смонтированном аноде обеспечивает полную идентификацию и возможность корректировки параметров производства и использования анодов при выявлении неудовлетворительной работы. Преимуществом является полное представление о качестве, определение объективных требований к допустимым дефектам поверхности и внутренней структуре.

Для контроля/управления используют данные о допустимых значениях параметров анодов и анододержателей в рабочем цикле электролиза, заданных в качестве эталонных, с которыми сравниваются измеряемые параметры анодов и анододержателей в процессе производства/работы.

Таким образом, при использовании в алюминиевой промышленности анодов и анододержателей без системы отслеживания жизненного цикла возникает ряд недостатков.

Вариации качества анодов могут возникать на любой стадии производства и использования анодов из-за вариаций качества сырья, вариаций параметров производства «зеленых» и обожженных анодов, вариаций параметров электролиза и человеческого фактора при обслуживании анодов, анододержателей. Высокая вариация качества анодов приводит к повышенному расходу анодов. Для повышения эффективности производства эти вариации необходимо снижать, находить причины их возникновения за счет отслеживания жизненного цикла каждого анода, управления параметрами производства, длительностью работы и параметрами электролиза.

Анододержатели в процессе эксплуатации работают циклично в разных электролизерах, сериях электролиза, имеют постепенное развитие дефектов или аварийное повреждение. Контроль дефектов в парке анододержателей и выявление причин появления аварийных обычными средствами с применением ручного труда крайне затруднен. Отслеживание жизненного цикла анододержателей обеспечит контроль развития дефектов, место и причины образования, своевременный вывод в ремонт и управление парком анододержателей.

Каждый «зеленый» анод, отпрессованный в смесильно-прессовом отделении 6 на прессе 5, получает индивидуальную маркировку на посту нанесения маркировки 20, в частности, цифровую маркировку или цифробуквенную, которая может быть считана автоматически на постах считывания и идентификации маркировки 2 или вручную на заданных местах производства анода (пресс, склад, печь, место в печи, структура, линия монтажа). Индивидуальная маркировка заносится в информационно-аналитическое программное обеспечение (ПО), например, «Паспорт анода», совместно с технологическими параметрами, такими как сырье для производства анодов, гранулометрический состав коксовой шихты, температура подогрева шихты и пека, энергия смешения, время прессования и т.д., при которых анод был отпрессован. Это позволяет находить причины возможных дефектов анодов или трендового снижения качества. Индивидуальная маркировка позволяет идентифицировать аноды после их перемешивания в местах смешивания анодов с разных технологических потоков (1).

На выходе из конвейера охлаждения анодов 4 машинное зрение определяет дефекты «зеленых» анодов и производит выбраковку анодов с критичными дефектами на посту выбраковки «зеленых» анодов 7, аноды, признанные соответствующими требуемому качеству, направляют в отделение обжига 9 или в склад «зеленых» анодов 8, бракованные «зеленые» аноды направляются на переработку в качестве «зеленых» возвратов.

В отделении обжига 9 каждый «зеленый» анод перед и в процессе загрузки в печь обжига 10 на технологическом кране 11 проходит на посту 2 автоматическую идентификацию маркировки. Место анода в печи обжига 10 (№ камеры, № кассеты, ряд) фиксируется в АРМе и заносится в ПО совместно с технологическими параметрами обжига анодов. Это позволяет находить причины дефектов анодов или трендового снижения качества.

Передвижение оборудования для обжига и охлаждения обжигаемых анодов, загрузка «зеленых» анодов в печь обжига 10 и выгрузка из печи обожженных анодов производится в соответствии с автоматизированным графиком выполнения операций на печи обжига 10. График интегрирован с АРМ крановщика обжига и ПО. Автоматизированный график позволяет строго поддерживать установленный темп обжига.

На выходе из отделения обжига 9 после поста очистки анодов 12 машинное зрение идентифицирует маркировку и определяет дефекты обожженных анодов, производит выбраковку анодов с критичными дефектами. Бракованные аноды направляются на переработку в качестве обожженных возвратов. Выявленные дефекты заносятся в ПО и позволяют находить причины возможных дефектов анодов или трендового снижения качества.

Перед постом пиления пазов 14 установлен сканер анодов. Сканированием проверяется каждый обожженный анод на наличие внутренних трещин и дефектов. Результаты сканирования фиксируются в ПО. Это позволяет находить причины появления внутренних дефектов обожженных анодов, сортировать аноды для целевого использования в электролизерах или окончательно браковать на посту выбраковки обожженных анодов 15 и направлять в переработку в качестве обожженных возвратов.

После пиления пазов аноды направляются в склад обожженных анодов 16, где хранятся аноды, признанные соответствующими требуемому качеству.

В анодно-монтажном отделении 17 все используемые анододержатели имеют индивидуальную маркировку, которая может быть считана автоматически или вручную на заданных местах использования анододержателя. Сразу после монтажа анода производится одновременная идентификация маркировки анода и анододержателя посредством поста 2, информация о времени и параметрах монтажа попадает в ПО. Дальнейшее отслеживание смонтированного анода и огарка ведется по маркировке анододержателя. Смонтированные аноды направляются в корпуса электролизного производства 18.

В корпусе электролизного производства 18 на посту считывания 2 проводится идентификация анода по предварительно нанесенной маркировке анододержателя, например, RFID метками или двумерными кодами DM. Место установки анода (№ электролизера, № анода) фиксируется в АРМе и заносится в ПО совместно с технологическими параметрами электролиза. Это позволяет находить причины возможных технологических нарушений при электролизе.

Замена анодов в электролизерах осуществляется по автоматизированному графику выполнения операций в корпусах электролизного производства 18. График интегрирован с АРМ крановщика электролиза и ПО. Автоматизированный график позволяет строго поддерживать установленный цикл работы анодов в электролизе, гибко и оперативно регулировать дискретность.

После использования анода в электролизном производстве, огарок с анододержателем поступает в анодно-монтажное отделение 17. После дробеметной очистки огарков, производится идентификация анода по маркировке анододержателя. Затем машинное зрение определяет геометрические размеры каждого огарка и заносит результаты в ПО. Анализ размеров огарков и параметров электролиза позволяет своевременно и оперативно управлять циклом работы анодов в электролизере, предупреждать оплавление ниппелей или перерасход анодов, а также позволяет находить влияние параметров производства анодов или трендовое снижения качества. Здесь же машинное зрение определяет наличие электролита на поверхности огарка и позволяет предотвратить переработку загрязненных огарков.

После снятия огарков и чугунной заливки с анододержателя, машинное зрение определяет размеры анододержателя, а также возможные дефекты анододержателя и, при необходимости, направляет анододержатель в ремонт на участок ремонта анододержателей 19. Результаты сканирования размеров анододержателей заносятся в ПО. Это позволяет своевременно управлять парком анододержателей и планировать их ремонт, контролировать бережное использование анододержателей и качество ремонта.

Таким образом, посредством автоматизированной системы управление и отслеживание жизненного цикла анода производится на всех этапах производства и использования анодов, таких как сырье, «зеленый» анод, обожженный анод, смонтированный анод, анод в электролизере, огарок/анододержатель.

Все составные части автоматизированной системы управления жизненным циклом работы анода сведены в информационно-аналитическое программное обеспечение.

Программное обеспечение позволяет выполнять диагностику возможного снижения качества анодов, появления дефектов/брака, эффективности работы анодов в электролизе, позволяет устранять системные причины проблем, управлять параметрами производства анодов и определять требуемую длительность их работы в электролизерах, позволяет определять и управлять темпом обжига анодов на печи с необходимой дискретностью с помощью автоматизированного графика выполнения операций обжига анодов, позволяет определять и управлять длительностью работы анодов в электролизерах с необходимой дискретностью с помощью автоматизированного графика выполнения операций электролиза.

Специально разработанное программное обеспечение, не являющееся предметом настоящего изобретения, рассчитывает оптимальный график выполнения технологических операций на печи обжига анодов и этот график автоматически появляется на АРМ крановщика как руководство к действию.

Маркировка может наноситься в производстве, также можно использовать аноды собственного производства с нанесенной маркировкой либо аноды других производителей также с нанесенной маркировкой.

В объем испрашиваемой правовой охраны включена автоматизированная система отслеживания и управления жизненным циклом анода(ов) алюминиевого электролизера, содержащая: по меньшей мере один пост (20) нанесения индивидуальной маркировки по меньшей мере одного анода и/или по меньшей мере одного анододержателя, и/или использование по меньшей мере одного анода и/или по меньшей мере одного анододержателя с индивидуальными маркировками, заранее нанесенными; по меньшей мере один пост со средствами (2) считывания и идентификации индивидуальной маркировки по меньшей мере одного анода и/или по меньшей мере одного анододержателя; по меньшей мере одну зону со средствами машинного зрения (3) для контроля состояния жизненного цикла по меньшей мере одного анода и/или анододержателя с индивидуальными маркировками; блок с информационно-аналитическим программным обеспечением измерения и обработки с алгоритмами измерения и обработки заданных параметров анодов и/или анододержателей, соответствующих жизненному циклу; средство с автоматизированными графиками выполнения операций на печи обжига анодов и в корпусах электролизного производства для управления темпом обжига и циклом работы анода в электролизерах; не менее одного автоматизированного рабочего места операторов кранов печей обжига и корпусов электролизного производства, интегрированного с автоматизированными графиками выполнения операций и по меньшей мере одним постом считывания и идентификации маркировки анодов и анододержателей.

Индивидуальная маркировка осуществляется на зеленых анодах и анододержателях, при этом маркировка анодов осуществляется на одной или двух сторонах анода, маркировка анододержателей предпочтительно осуществляется RFID метками или двумерными кодами DM, при этом для анодов может использоваться цифровая или цифробуквенная маркировка. Пост (2) считывания и идентификации маркировки анодов и анододержателей может быть снабжен средствами автоматического считывания информации или ручными средствами считывания информации. Результаты машинного зрения обрабатываются алгоритмами расчета габаритов и веса огарков, оставшихся от анодов, наличия на поверхности огарков избыточного электролита, измерения дефектов анододержателей при помощи 2D и 3D технологий.

Также в объем правовой охраны включен способ отслеживания и управления жизненным циклом анода в алюминиевом электролизере, согласно которому: наносят индивидуальную маркировку по меньшей мере на один анод и/или анододержатель, и/или используют по меньшей мере один анод и/или анододержатель с индивидуальной маркировкой, заранее нанесенной; обеспечивают считывание и идентификацию индивидуальной маркировки по меньшей мере одного анода и/или анододержателя; обеспечивают по меньшей мере одну зону с машинным зрением для контроля состояния жизненного цикла по меньшей мере одного анода и/или анододержателя с индивидуальными маркировками; используют блок с информационно-аналитическим программным обеспечением измерения и обработки с алгоритмами измерения и обработки заданных параметров анодов и/или анододержателей, соответствующих жизненному циклу; используют автоматизированные графики выполнения операций на печи обжига анодов и в корпусах электролизного производства для управления темпом обжига и циклом работы анода в электролизерах; обеспечивают не менее одного автоматизированного рабочего места операторов кранов печей обжига и корпусов электролизного производства, интегрированное с автоматизированными графиками выполнения операций и по меньшей мере одним постом считывания и идентификации маркировки анодов и анододержателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОТСЛЕЖИВАНИЯ УГЛЕРОДИСТЫХ БЛОКОВ, УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТЫХ БЛОКОВ, СОДЕРЖАЩАЯ ТАКУЮ СИСТЕМУ, И СПОСОБ ОТСЛЕЖИВАНИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2018 |

|

RU2769141C2 |

| Способ обработки обожженных анодов для производства алюминия электролизом криолит-глиноземного расплава | 1987 |

|

SU1627090A3 |

| Способ обслуживания электролизёра для производства алюминия с обожжёнными анодами | 2017 |

|

RU2649930C1 |

| СПОСОБ УСТАНОВКИ ОБОЖЖЕННЫХ АНОДОВ В ЭЛЕКТРОЛИЗЕРЕ С ВЕРХНИМ ТОКОПОДВОДОМ | 2005 |

|

RU2303656C1 |

| СМЕШАННАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕФТЯНОЙ КОКС И ПИРОЛИТИЧЕСКИЙ УГЛЕРОД ДЛЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2800748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2019 |

|

RU2717438C1 |

| СНАБЖЕННЫЙ КАНАВКАМИ АНОД ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2559381C2 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 1998 |

|

RU2233734C2 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2001 |

|

RU2215825C2 |

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к отслеживанию и управлению жизненным циклом анода на протяжении всех этапов производства и использования в электролизерах. Система содержит по меньшей мере один пост нанесения индивидуальной маркировки по меньшей мере одного анода и по меньшей мере одного анододержателя либо используется анод и анододержатель с заранее нанесенными маркировками; по меньшей мере один пост считывания и идентификации маркировки по меньшей мере одного анода или по меньшей мере одного анододержателя; по меньшей мере одну зону машинного зрения; информационно-аналитическое программное обеспечение обработки и/или хранения и алгоритмов измерения параметров анодов; автоматизированные графики выполнения операций на печи обжига анодов и в корпусах электролизного производства для управления темпом обжига и циклом работы анода в электролизерах; не менее одного автоматизированного рабочего места операторов кранов печей обжига и корпусов электролизного производства, интегрированных с автоматизированными графиками выполнения операций и по меньшей мере одним постом считывания и идентификации маркировки анодов и анододержателей. Технический результат заключается в снижении вариаций и повышении качества анодов, что приводит к снижению расхода анодов при электролитическом получении алюминия. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Автоматизированная система отслеживания и управления жизненным циклом анода(ов) алюминиевого электролизера, отличающаяся тем, что содержит:

– по меньшей мере один пост (20) нанесения индивидуальной маркировки по меньшей мере одного анода и/или по меньшей мере одного анододержателя и/или использование по меньшей мере одного анода и/или по меньшей мере одного анододержателя с заранее нанесенной индивидуальной маркировкой;

– по меньшей мере один пост со средствами (2) считывания и идентификации индивидуальной маркировки по меньшей мере одного анода и/или по меньшей мере одного анододержателя;

– по меньшей мере одну зону со средствами машинного зрения (3) для контроля состояния жизненного цикла по меньшей мере одного анода и/или анододержателя с индивидуальными маркировками;

– блок с информационно-аналитическим программным обеспечением измерения и обработки с алгоритмами измерения и обработки заданных параметров анодов и/или анододержателей, соответствующих жизненному циклу;

– средство с автоматизированными графиками выполнения операций на печи обжига анодов и в корпусах электролизного производства для управления темпом обжига и циклом работы анода в электролизерах;

– не менее одного автоматизированного рабочего места операторов кранов печей обжига и корпусов электролизного производства, интегрированного с автоматизированными графиками выполнения операций и по меньшей мере одним постом считывания и идентификации маркировки анодов и анододержателей.

2. Система по п. 1, отличающаяся тем, что индивидуальная маркировка осуществляется на зеленых анодах и анододержателях, при этом маркировка анодов осуществляется на одной или двух сторонах анода, маркировка анододержателей предпочтительно осуществляется RFID метками или двумерными кодами DM, при этом для анодов может использоваться цифровая или цифробуквенная маркировка.

3. Система по п. 1, отличающаяся тем, что пост (2) считывания и идентификации маркировки анодов и анододержателей снабжен средствами автоматического считывания информации.

4. Система по п. 1, отличающаяся тем, что пост (2) считывания и идентификации маркировки анодов и анододержателей снабжен ручными средствами считывания информации.

5. Система по п. 1, отличающаяся тем, что результаты машинного зрения обрабатываются алгоритмами расчета габаритов и веса огарков, оставшихся от анодов, наличия на поверхности огарков избыточного электролита, измерения дефектов анододержателей при помощи 2D- и 3D-технологий.

6. Способ отслеживания и управления жизненным циклом анода в алюминиевом электролизере, согласно которому:

– наносят индивидуальную маркировку по меньшей мере на один анод и/или анододержатель и/или используют по меньшей мере один анод и/или анододержатель с заранее нанесенной индивидуальной маркировкой;

– обеспечивают считывание и идентификацию индивидуальной маркировки по меньшей мере одного анода и/или анододержателя;

– обеспечивают по меньшей мере одну зону с машинным зрением для контроля состояния жизненного цикла по меньшей мере одного анода и/или анододержателя с индивидуальными маркировками;

– используют блок с информационно-аналитическим программным обеспечением измерения и обработки с алгоритмами измерения и обработки заданных параметров анодов и/или анододержателей, соответствующих жизненному циклу;

– используют автоматизированные графики выполнения операций на печи обжига анодов и в корпусах электролизного производства для управления темпом обжига и циклом работы анода в электролизерах;

– обеспечивают не менее одного автоматизированного рабочего места операторов кранов печей обжига и корпусов электролизного производства, интегрированное с автоматизированными графиками выполнения операций и по меньшей мере одним постом считывания и идентификации маркировки анодов и анододержателей.

| WO 2016097968 A1, 23.06.2016 | |||

| СИСТЕМА ОТСЛЕЖИВАНИЯ УГЛЕРОДИСТЫХ БЛОКОВ, УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТЫХ БЛОКОВ, СОДЕРЖАЩАЯ ТАКУЮ СИСТЕМУ, И СПОСОБ ОТСЛЕЖИВАНИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2018 |

|

RU2769141C2 |

| СПОСОБ ЗАМЕНЫ АНОДА ПРИ ЭЛЕКТРОЛИЗЕ РАСПЛАВА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2016 |

|

RU2621202C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ НАРУШЕНИЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2631077C1 |

Авторы

Даты

2023-07-04—Публикация

2022-10-03—Подача