Изобретение относится к технологии лазерной наплавки покрытий, преимущественно на металлическую подложку, и может быть использовано в машиностроительном производстве при изготовлении и ремонте деталей технологической оснастки и инструмента.

Из уровня техники известен способ лазерной наплавки на металлическую основу. В процессе его осуществления производят расплавление многокомпонентного присадочного материала (например, углерод + хром + марганец, с размером частиц порошка 1-100 мкм) и, частично, основы. Наплавку осуществляют кратковременным целенаправленным воздействием лазерным лучем при мощности лазера 1-20 кВт, скорости сканирования 127-12700 мм/мин на наплавляемую поверхность с последующим охлаждением (US 4015100 А 29.03.1977, B23K 26/34).

Однако при наплавке порошка данным способом затруднительно получить бездефектное покрытие. На поверхности покрытия, выполненного описанным способом, наблюдаются трещины, связанные с образованием в переходной зоне охрупчивающих ее боридов и карбидов хрома.

В качестве решения, наиболее близкого по технической сути и решаемой задаче, выбран способ получения функционально-градиентных износостойких покрытий из порошковых материалов, включающий очистку, промывку и струйно-абразивную обработку наплавляемой поверхности детали и обдувку подготовленной поверхности сжатым воздухом, подготовку порошкового материала, подачу порошкового материала из, по крайней мере, одного дозатора и транспортировку его в зону наплавки с помощью газового потока из инертного газа аргона на поверхность детали и наплавку порошка импульсным лазерным лучом в среде аргона. Дополнительно осуществляют очистку и промывку поверхностей детали, прилегающих к наплавляемой зоне. В процессе струйно-абразивной обработки поверхности придают шероховатость. Подачу порошковых материалов осуществляют из двух дозаторов. Наплавку производят в несколько слоев, при этом из одного из дозаторов в поток транспортирующего газа вводят армирующие неметаллические дисперсные частицы агломерированного карбида вольфрама с фракцией 80,0-150,0 мкм, а и из другого дозатора - металлические частицы кобальта В3К фракцией 53-106 мкм, используют лазерный луч мощностью 2 кВт и перемещают его в процессе наплавки со скоростью 2 м/мин, первый слой наплавляют с подачей армирующих неметаллических дисперсных частиц агломерированного карбида вольфрама и металлических частиц кобальта в соотношении 1:4, после нанесения первого слоя изменяют соотношение подачи порошков из дозаторов до 1:5 и наносят следующий слой (RU 2011141951 А 27.04.2013, C23C 4/12, B23K 26/34).

Недостатком описанного технического решения является неравномерное распределение твердости по поверхности покрытия, вследствие чего проявляются дефекты покрытия, а именно трещины. Указанные дефекты покрытия приводят к плохой адгезии полученного покрытия к подложке.

Техническим результатом, на достижение которого направлено заявленное изобретение, является обеспечение в процессе наплавки посредством реакции синтеза возможности образования армирующей основы покрытия из частиц карбида титана (TiC) с высоким значением твердости в виде мелких включений, равномерно распределенных по покрытию, что в итоге позволяет получить бездефектное износостойкое покрытие с высокой адгезией к подложке при минимальном воздействии на нее.

Указанный технический результат достигается посредством осуществления способа получения композиционных покрытий из порошковых материалов, включающего подготовку обрабатываемой поверхности посредством очистки, промывки и струйно-абразивной обработки, с последующей лазерной наплавкой порошкового материала в среде инертного газа. При этом, согласно заявленному изобретению, в качестве порошкового материала используют смесь из частиц титана и карбида кремния с размером - 20-100 мкм в массовом соотношении 6:4 или 6:5, а процесс наплавки осуществляют при мощности лазера 4÷5 кВт, скорости сканирования лазерного луча 500÷700 мм/мин и расходе порошка 9,6÷11,9 г/мин.

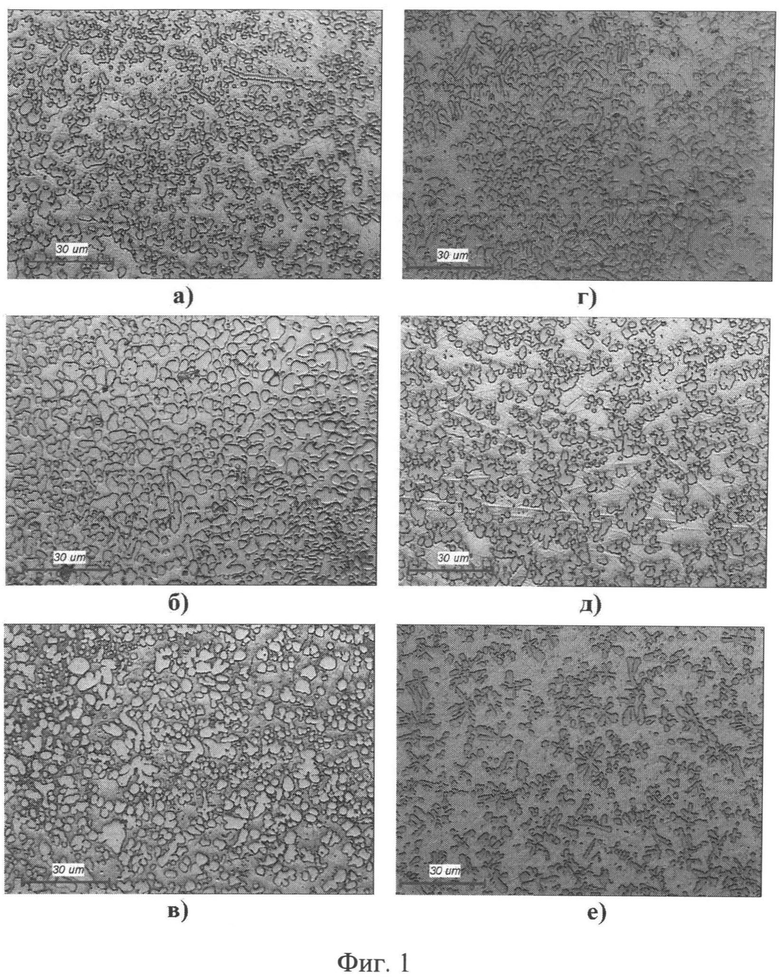

Заявленное изобретение поясняется графическими изображениями, где на фиг.1 (а-е) изображена микроструктура наплавленных слоев в зависимости от режимов наплавки с различным соотношением компонентов в смеси титан/карбид кремния (Ti/SiC).

В процессе осуществления заявленного способа получения композиционных покрытий из порошковых материалов первоначально проводят подготовку обрабатываемой поверхности. Для этого упомянутую поверхность очищают, промывают, производят струйно-абразивную обработку.

Далее порошок подают через сопло непосредственно в ванну расплава, создаваемую на рабочей поверхности подложки. Преимущественно используют коаксиальную наплавочную головку, это позволяет производить наплавки в любом направлении, с лучшей защитой от окружающей атмосферы и относительно небольшой зоной термического влияния, с возможностью формирования защитных покрытий точно в необходимой области, например, для условий износа или для восстановления локально поврежденных/изношенных поверхностей.

После чего осуществляют лазерную наплавку порошкового материала в среде инертного газа, например аргона. Для более надежной защиты порошка от окисления и, следовательно, улучшения качества наплавленного слоя может быть использована конструкция, состоящая, например, из стеклоткани, препятствующая доступу кислорода в область наплавки.

В качестве порошкового материала используют частицы титана (Ti) и карбида кремния (SiC) с размером - 20-100 мкм в массовом соотношении 6:4 или 6:5. В процессе лазерной наплавки в наплавленных слоях протекают реакции и образуются новые фазы. В данном случае происходит реакция образования армирующих частиц карбида титана (TiC) с высоким значением твердости в результате его синтеза при лазерном переплавлении порошков Ti и SiC непосредственно в процессе обработки. Синтез карбида титана происходит по схеме Ti+SiC→TiC+Si.

Необходимым условием получения TiC в процессе наплавки также является и определение конкретных режимов, обеспечивающих расплавление Ti и SiC, определяющих тип образовавшихся фаз, морфологию, характер распределения в матрице. Процесс наплавки осуществляют при мощности лазера 4÷5 кВт, скорости сканирования лазерного луча 500÷700 мм/мин и расходе порошка 9,6÷11,9 г/мин. При указанных режимах в результате реакции между Ti и SiC в наплавленном слое образуется равномерно распределенный по покрытию TiC.

В заявленном изобретении выбран размер частиц порошка, равный 20-100 мкм, исходя из следующего: с уменьшением размера порошка (например, ультра - мелкий порошок) менее 20 мкм снижается его подвижность, кроме того, транспортировка порошка становится проблематичной; использование порошка с размером частиц более 100 мкм не позволяет в достаточной мере фокусировать поток и приводит к потерям материала.

Ввиду того, что сферические частицы, как правило, имеют лучшие технологические свойства, в процессе изготовления смеси могут быть использованы частицы порошка титана в виде сфер.

Лазерная наплавка может проводиться на индустриальной установке Trumpf DMD 505. При осуществлении способа могут быть использованы следующие порошки: титан TLS GD2, карбид кремния SiC - 135.

В качестве подложки, в частности, можно применять низкоуглеродистую сталь со следующим составом в объемных процентах: 0,17-0,22 C; 0,40-0,60 Mn; Si<0,5; Ni<0,03; Cr<0,03; P<0,04; Cu<0,03; Fe - остальное.

Приведенные в формуле изобретения соотношения титана и карбида кремния в порошковой смеси в совокупности с прочими существенными признаками, изложенными в формуле, являются необходимыми и достаточными для достижения указанного технического результата, что подтверждается примерами, представленными ниже в таблице.

В ходе проведенных экспериментов были приняты параметры лазерной наплавки, которые представлены в таблице 2.

В результате проведенных экспериментов показано, что при большом значении массового расхода порошка (21,0 г/мин) получение качественных покрытий затруднено даже при максимальном значении мощности лазерного излучения, так как мощности недостаточно для переплавления всего подаваемого порошка. При малых значениях массового расхода (менее 9,6 г/мин) идет сильное перемешивание материала покрытия с материалом подложки, толщина получаемого покрытия минимальна. Уменьшение скорости наплавки приводит к улучшению качества покрытия (снижается количество пор и трещин в наплавленном слое). Значение скорости сканирования необходимо выбирать таким образом, чтобы, с одной стороны, уменьшить количество пор и трещин, с другой - ограничить количество материала подложки, поступающего в покрытие. Наиболее качественные покрытия получаются при массовом расходе порошка 9,6-11,9 г/мин и высоких значениях мощности излучения (4-5 кВт), при этом толщина наплавленного слоя уменьшается с увеличением значения скорости наплавки. При этом достигается наилучшая адгезия покрытия к подложке вследствие отсутствия дефектов на его поверхности и частичного перемешивания материалов покрытия и подложки.

С уменьшением скорости наплавки (менее 500 мм/мин, при прочих постоянных параметрах) значение микротвердости постепенно снижается. В целом, среднее значение микротвердости в областях покрытия, полученного заявленным способом, с большим количеством включений TiC составляет 1300-1500 HV и 1000-1300 HV для соотношений компонентов Ti и SiC в порошковой смеси 6:5 и 6:4 соответственно, а в областях с небольшим количеством включений TiC - 700-850 HV.

На фиг.1 представлена микроструктура наплавленных слоев в следующем соотношении режимов наплавки и различным соотношением компонентов в смеси Ti/SiC: (а) - 6:5 об.%, Р=5 кВт, V=700 мм/мин; (б) - 6:5 об.%, Р=4 кВт, V=700 мм/мин; (в) - 6:5 об.%, Р=4 кВт, V=500 мм/мин; (г) - 6:4 об.%, Р=5 кВт, V=700 мм/мин; (д) - 6:4 об.%, Р=4 кВт, V=700 мм/мин; (е) - 6:4 об.%, Р=4 кВт, V=500 мм/мин.

Из фиг.1 видно, что в получаемых покрытиях произошло полное переплавление исходных компонентов. Наблюдается увеличение дисперсности структуры при увеличении скорости перемещения луча. Уменьшение скорости приводит к образованию разветвленных дендритных включений, которые достаточно равномерно распределены в покрытии.

Таким образом, можно сделать вывод, что в результате осуществления заявленного способа с использованием порошков Ti и SiC с определенным размером частиц в заявленном интервале режимов обработки выделяется TiC в виде мелких включений, равномерно распределенных по покрытию, в результате чего обеспечивается получение бездефектного износостойкого покрытия с высокой адгезией к подложке при минимальном воздействии на нее.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, не известной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для лазерной наплавки;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ НА МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ | 2013 |

|

RU2542922C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| Способ получения износостойкого покрытия | 2024 |

|

RU2826362C1 |

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| НАПЛАВЛЕННОЕ ПОКРЫТИЕ С КАРБИДОМ ТИТАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2682738C2 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

Изобретение относится к способу получения композиционных покрытий из порошковых материалов и может быть использовано в машиностроительном производстве при изготовлении и ремонте деталей технологической оснастки и инструмента. Изобретение позволяет получить бездефектное износостойкое покрытие с высокой адгезией к подложке при минимальном воздействии на нее. Обрабатываемую поверхность подготавливают посредством очистки, промывки и струйно-абразивной обработки. Затем осуществляют лазерную наплавку порошкового материала в среде инертного газа. При этом в качестве порошкового материала используют частицы титана и карбида кремния с размером - 20-100 мкм в массовом соотношении 6:4 или 6:5. Процесс наплавки осуществляют при мощности лазера 4÷5 кВт, скорости сканирования лазерного луча 500÷700 мм/мин и расходе порошка 9,6÷11,9 г/мин. 2 табл., 1 ил.

Способ получения композиционных покрытий из порошковых материалов, включающий подготовку обрабатываемой поверхности посредством очистки, промывки и струйно-абразивной обработки, с последующей лазерной наплавкой порошкового материала в среде инертного газа, отличающийся тем, что в качестве порошкового материала используют смесь из частиц титана и карбида кремния с размером - 20-100 мкм в массовом соотношении 6:4 или 6:5, а процесс наплавки осуществляют при мощности лазера 4÷5 кВт, скорости сканирования лазерного луча 500÷700 мм/мин и расходе порошка 9,6÷11,9 г/мин.

| RU 2011141951 А, 27.04.2013 | |||

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ СТАЛЕЙ | 1992 |

|

RU2032512C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

| US 4015100 A, 29.03.1977 | |||

| US 4117302 A1, 26.09.1978 | |||

Авторы

Даты

2015-02-20—Публикация

2013-07-16—Подача