Изобретение относится к технологии получения высокодисперсного кремния, применяемого в качестве активного наполнителя и вулканизующего агента в резинотехнической промышленности.

Целью изобретения является повышение пластических, вулканизующих свойств резины и сопротивления ее на разрыв.

Пример 1. В рециркуляционную систему, включающую струйный аппарат, каплеулови- тель, насос, бак, отстойник объемом 10 м , непрерывно подается жидкое стекло в количестве 20 м 7ч при 20-25°С (плотность 1,08-1,09 г/смЗ).

Из рециркуляционной системы в струйный аппарат насосом подается жидкое стекло (118-120 м 7ч) при давлении 3,8-4 кгс/см -, которое является энергоносителем струйного аппарата, помогаюп1.его дымососу, установленному после каплеулови- теля, эжектировать топочные газы после распылительных сушилок в количестве 50 тыс. м 7ч с температурой 90-100°С и содержащие до 8 об.% двуокиси углерода и до 5 г/м высокодисперсного диоксида с размером частиц 0,01-0,1 мкм. Многократно рециркулируя, жидкое стекло взаимодействует с углекислым газом с нагревом до 50-70°С. Обработку проводят до достижения рН 11,4-11,8. Затем суспензию подают в карбонизатор и нагревают до 75-86°С, после чего подают углекислый газ с известково-обжиговых печей с концентрацией двуокиси углерода 18-22 об.%, в количестве 2000-2800 . Ироцесс карбонизации ведут до рН суспензии 9,8-10,6.

Полученную суспензию двуокиси кремния подвергают очистке серной кислотой или ионообменной смолой.

Нейтрализация серной кислотой проводится до рН 5-8,5 с выдержкой в реакторе не менее 10 мин. Из реактора нейтрализованная суспензия насосами подается на фильтры-прессы, где осадок двуокиси кремния отфильтровывается от маточника и промывается горячей водой при 25-60°С в течение 30-60 мин.

По второму методу суспензия сразу подается на фильтры-прессы, где проводится фильтрация и промывка осадка горячей водой в течение 20 мин, после чего осадок подают в репульпаторы и разбавляют водой до 1,03-1,04 г/см .

Затем суспензия очищается на виброситах от окатышей и нрямотоком подается в сорбционную колонну, куда подают через дозатор ионообменную с.молу КУ 2X8 или КУ 2 Г. В сорбционной колонне происходит процесс очистки суспензии от остатков соды.

Выходящая из сорбционной колонны суспензия с рН 5-7 эрлифтом подается на троммели, где отделяется от смолы.

Очищенная суспензия поступает в сборник, а затем на диск распылительного

механизма, где за счет центробежной силы происходит ее распыление и сушка в сущильной камере при температуре до 750°С. Высущенный продукт с влажностью не бо- лее 6,5% затаривают и складируют.

Пример 2. Процесс ведут по примеру 1, но с нагревом газом до 45°С и до достижения рН 12.

Пример 3. Процесс ведут по примеру 1, но до достижения рН 11.

Пример 4. Процесс ведут по примеру 1, но с нагревом до 75°С.

Пример 5. Процесс ведут по примеру 1, но при начальной температуре 30°С.

Пример 6. Процесс ведут по примеру 1, но углекислым газом, очиц енным от содержания аморфной двуокиси кремния.

Пример 7. Ведут по примеру 1, но до достижения рН 11,8.

0 Пример 8. Процесс ведут по примеру 1, но при 50°С.

Пример 9. Процесс ведут по примеру 1, но при 70°С.

Пример 10. Процесс ведут по примеру 1, но при температуре топочного газа 90°С.

Пример 11. Процесс ведут по примеру 1, но при температуре топочного газа 100°С.

Пример 12. Процесс ведут по примеру 1, но при начальной температуре жидкого стекла 20°С.

Пример 13. Процесс ведут по примеру 1,

5

0

5

но при начальной температуре жидкого стекла 25°С.

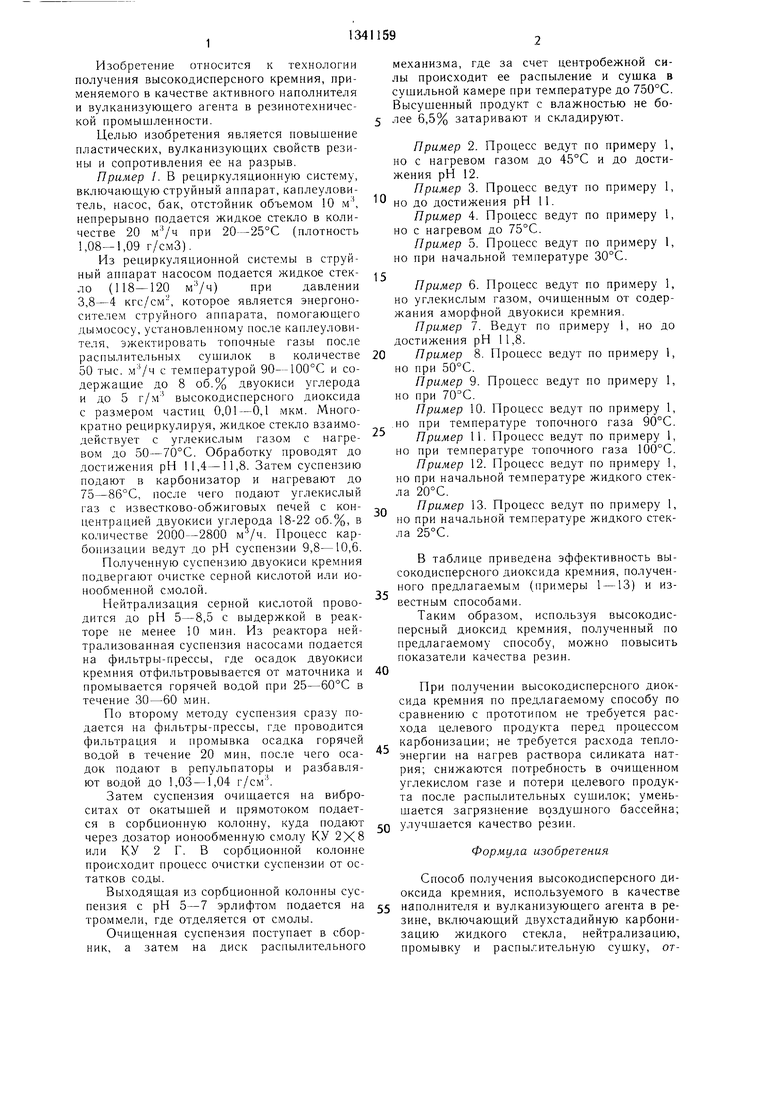

В таблице приведена эффективность высокодисперсного диоксида кремния, полученного предлагаемым (примеры 1 -13) и известным способами.

Таким образом, используя высокодисперсный диоксид кремния, полученный по предлагаемому способу, можно повысить показатели качества резин.

0

При получении высокодисперсного диоксида кремния по предлагаемому способу по сравнению с прототипом не требуется расхода целевого продукта перед процессом карбонизации; не требуется расхода тепло- энергии на нагрев раствора силиката натрия; снижаются потребность в очищенном углекислом газе и потери целевого продукта после распылительных сушилок; уменьшается загрязнение воздушного бассейна;

0 У-тучшается качество резин.

Формула изобретения

Способ получения высокодисперсного диоксида кремния, используемого в качестве 5 наполнителя и вулканизующего агента в резине, включающий двухстадийную карбонизацию жидкого стекла, нейтрализацию, промывку и распылительную сушку, отличающийся тем, что, с целью повышения пластических, вулканизующих свойств резины и сопротивления ее на разрыв, первую стадию карбонизации проводят топочными

Пр едл а г а емый по примеру

газами распылительной сушки в струйном аппарате при начальной температуре жидкого стекла 20-25°С с нагревом до 50-70°С до достижения рН 11,4-11,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 1991 |

|

RU2023664C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ САЖИ | 2000 |

|

RU2156734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2385292C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 2000 |

|

RU2156733C1 |

| Способ получения высокодисперсной двуокиси кремния | 1970 |

|

SU331660A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОЙ ДВУОКИСИ КРЕМНИЯ | 2008 |

|

RU2385839C2 |

| Способ подготовки жидкости для промывки высокодисперсного диоксида кремния | 1984 |

|

SU1281514A1 |

| Способ получения осаждённого диоксида кремния и продукт, полученный согласно этому способу | 2016 |

|

RU2625850C1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| Способ получения высокодисперсного кремнезема | 1981 |

|

SU988764A1 |

Изобретение относится к способу получения высокодисперсного диоксида кремния, предназначенного для использования в качестве активного наполнителя и вулканизующего агента в резинотехнической промышленности, и позволяет получить высокодисперсный диоксид кремния, при использовании которого в качестве наполнителя и вулканизующего агента в резинотехнической промышленности достигается повышение качества резин по сопротивлению разрыву и вулканизующим свойствам. Способ осуществляется следующим образом: в рециркуляционную систему, включающую струйный аппарат, каплеуловитель, насос, бак, отстойник, непрерывно подается жидкое стекло с температурой 20-25°С, плотностью 1,07-1,085. г/см . Из рециркуляционной системы в струйный аппарат насосо.м подается жидкое стекло при давлении 3,8 кгс/см , которое является энергоносителем CTpyiiHoro аппарата, помогающего дымососу, установленному после капле- уловителя, эжектпровать топочные газы после распылительно сугиилкн с температурой 95-110°С, содержащие до 8 об.% двуокиси углерода и до 5 г/м высокодисперсной аморфной двуок1;си кремн1;я с размером, частиц от 0,01 до 0.1 мкм. При этом многократно рецирку.пируя, жидкое стекло взаимодействует с двуокисью углерода с образованием частиц высокодисперсного диоксида кремния с паг)евом суспензии до 50-70°С за счет отдачи тепла пылегазовой смесью, выходяп1ей из распылительной сушилки. Предварительную карбонизацию заканчивают при достижении рН 11,4-11,8, и суспензия подается на до- карбонизацию. Докарбонизацию ведут углекислым газом при 75-86°С до рН 98-10,6 затем суспензию нейтрализуют, пропитывают и подают на распылите.тьную сушку. 1 табл. SS (Л со О1 со

| Способ получения высокодисперсной двуокиси кремния | 1977 |

|

SU670536A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Айлер Р | |||

| Хи.мия кремнезема | |||

| М.: Мир, 1982, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Телефонная трансляция с катодным реле | 1921 |

|

SU772A1 |

Авторы

Даты

1987-09-30—Публикация

1985-10-09—Подача