Изобретение относится к способу получения оксидных соединений переходных металлов, в частности, триоксида молибдена h-MoO3, который может быть использован в качестве эффективного электродного материала суперконденсаторов (Niu Y., Li X., Su H. et al. Formation of three dimensional porous h-MoO3 architecture and its application in supercapacitors // Mater. Lett. 2022. V.316. 132062), фотокатализатора разложения тетрациклина под действием видимого света (Fanourakis S.K., Barroga S.Q., Mathew R.A. et al. Use of polyaniline coating on magnetic MoO3 and its effects on material stability and visible-light photocatalysis of tetracycline // J. Environ. Chem. Eng. 2022. V. 10. 107635), сенсорного материала для определения концентрации аммиака в воздухе при комнатной температуре (Sakhuja N., Jha R., Bhat N. Facile green synthesis of 2D hexagonal MoO3 for selective detection of ammonia at room temperature// Mater. Sci. Eng. B. 2021. V. 271. 115249) и неоникотиноидного пестица имидаклоприда (Kamble B.B., Ajalkar B.D., Tawade A.K. et al. Ionic liquid assisted synthesis of h-MoO3 hollow microrods and their application for electrochemical sensing of Imidacloprid pesticide in vegetables // J. Mol. Liq. 2021. V. 324. P. 115119), фотохромного материала (Shen Y., Yang Y., Hu F. et al. Novel coral-like hexagonal MoO3 thin films: Synthesis and photochromic properties // Mater. Sci. Semicond. Process. 2015. V. 29. P. 250), адсорбента органических красителей в широком диапазоне рН (Ren P., Ren X., Xu J. et al. Excellent adsorption property and mechanism of oxygen vacancies-assisted hexagonal MoO3 nanosheets for methylene blue and rhodamine B dyes // Appl. Surf. Sci. 2022. V. 597. 153699).

Известен способ получения триоксида молибдена h-MoO3, включающий растворение при перемешивании порошка молибденовой кислоты в дистиллированной воде, добавление к полученному раствору 98%-ного додецилмеркаптана CH3(CH2)10CH2SH. Реакционный раствор загружают в автоклав и подвергают гидротермальному нагреву при температуре 170 - 200°С в течение 6 - 8 ч с последующим отделением осадка центрифугированием, промывкой этанолом, водой и сушкой полученного продукта. По данным сканирующей электронной микроскопии (СЭМ), частицы триоксида молибдена h-MoO3 образованы сильно агломерированными бесформенными пластинами размером несколько мкм, толщиной до 100 нм (Appl. CN112978799; МПК B01J20/02, B01J20/28, C01G39/02; 2021 год).

Недостатками известного способа являются использование взрывоопасного додецилмеркаптана, вызывающего при работе с ним раздражающее воздействие на глаза, кожу и дыхательные пути, а также невысокое качество конечного продукта за счет сильной агломерации.

Известен способ получения триоксида молибдена h-MoO3 путем обработки реакционного раствора парамолибдата аммония гидрата (NH4)6Mo7O24·4H2O с рН равной 0.5 - 2.0 азотной кислотой в микроволновом реакторе, дополнительно совмещенном с ультразвуковой и ультрафиолетовой обработкой. Нагрев до температуры проведения синтеза равной 30 - 80°С в течение 60 - 180 мин проводят при мощности микроволнового излучения 24 Вт в течение 10 мин, используя ультрафиолетовую лампу мощностью 300 Вт с длиной волны 365 нм и ультразвук мощностью 400 Вт. Полученный продукт промывают этанолом, водой и сушат в вакууме при температуре 50 - 80°С (Патент CN103332743; МПК B82Y30/00, B82Y40/00,C01G39/02; 2013 год).

Недостатком известного способа является сложность процесса, обусловленная необходимостью использования микроволнового реактора, совмещенного с ультразвуковым и ультрафиолетовым излучением, а также невысокое качество конечного продукта, обусловленное неравномерной объемной обработкой реакционного раствора, приводящее к образованию сильно агломерированных микростержней h-MoO3.

Известен способ получения триоксида молибдена h-MoO3, включающий гидротермальную обработку реакционной смеси в автоклаве при 170°С, полученной растворением тетрамолибдата аммония в азотной кислоте при рН равной 0 - 1, с последующей фильтрацией, промывкой и сушкой продукта, а затем отжигом в муфельной печи в течение 4 ч для получения частиц в виде гексагональных призм (Appl. CN112777638; МПК C01G39/02; 2021 год).

Недостатком известного способа является сложность процесса, обусловленная необходимостью подкисления исходного раствора концентрированной азотной кислотой и наличием дополнительного отжига.

Известен способ получения триоксида молибдена h-MoO3, включающий смешение водорастворимого цитрата (цитратата натрия или цитрата калия, или лимонной кислоты) с водорастворимым молибдатом (молибдатом аммония или молибдатом натрия, или молибдатом калия) в молярном соотношении (0.05÷5) : 10, добавление концентрированной соляной или серной кислоты до установления рН равной 0.5 - 2.5, гомогенизацию реакционной массы при перемешивании в течение 2 - 6 ч. Полученный реакционный раствор загружают в автоклав и подвергают гидротермальному нагреву при температуре 80 - 120°С в течение 12 - 24 ч с последующим отделением осадка центрифугированием, промывкой этанолом, водой и сушкой полученного продукта в вакууме при температуре 50 - 100°С в течение 1 - 6 ч (Патент CN105129853; МПК C01G39/02; 2015 год).

Недостатком известного способа является длительность процесса (не менее 15 часов), в частности длительную гомогенизацию исходной смеси.

Известен способ получения триоксида молибдена h-MoO3, включающий добавление к водному раствору парамолибдата аммония концентрацией 0.005 - 0.05 М с рН равной 1.0 - 4.0, установленной азотной кислотой, раствора диметиламида концентрацией 0.01 - 0.05 М и диоксана в объемном соотношении 100 : (4÷6) : (2÷5) при перемешивании в течении 12 - 24 ч и температуре 25 - 40°С. Полученный реакционный раствор загружают в автоклав и подвергают гидротермальному нагреву при температуре 120 - 280°С в течение ~12 - 36 ч с последующим отделением осадка центрифугированием, промывкой этанолом, водой и сушкой полученного продукта при температуре 60 - 80°С (Патент CN102936044; МПК C01G39/02; 2013 год).

Недостатком известного способа является использование экологически опасных соединений. Диметиламид является горючим веществом, образующим с воздухом легко воспламеняющиеся и взрывоопасные смеси, а также обладающим местным (слизистые оболочки дыхательных путей, глаза и кожи) и общетоксическим действием, относится к веществам второго класса опасности. Диоксан вызывает необратимые поражения печени, почек, способен вызывать мутации, опухоли, нарушение репродуктивной функции, обладает наркотическим действием, являясь веществом третьего класса опасности. Кроме того, недостатком является длительность процесса (не менее 24 часов).

Наиболее близким к предлагаемому техническому решению является способ получения триоксида молибдена h-MoO3 с использованием в качестве исходных соединений гептамолибдата аммония тетрагидрата (AHM) (99% чистоты) (NH4)6Mo7O24·4H2O), концентрированной азотной кислоты (HNO3) (≥ 99%), этанола (≥ 99%) и ионной жидкости 1-бутил-3-метилимидазолий бромида ([BMIM]+[Br]−). Сольво-гидротермальный синтез h-MoO3 был осуществлен путем растворения АНМ в смеси, равных объемных долей ионной жидкости ([BMIM]+[Br]−) и дистиллированной воды, полученной при непрерывном перемешивании при 150 об/мин. В гомогенную смесь добавляли дополнительно концентрированную HNO3. Подкисленную реакционную смесь переносили в автоклав из нержавеющей стали с тефлоновой облицовкой, содержащий стеклянную подложку, и выдерживали при 180°C в течение 8 ч с последующим естественным охлаждением автоклава до комнатной температуры. Тонкую пленку осажденного MoO3 трижды промывали водой, этанолом и сушили при 60°C в сушильном шкафу. Затем высушенную тонкую пленку MoO3 подвергали отжигу при 350°C в течение 2 ч. Конечный продукт h-MoO3 получен в виде полых микростержней (Kamble B.B., Ajalkar B.D., Tawade A.K. et al. Ionic liquid assisted synthesis of h-MoO3 hollow microrods and their application for electrochemical sensing of Imidacloprid pesticide in vegetables // J. Mol. Liq. 2021. V. 324. 115119) (прототип).

Недостатком известного способа является его сложность, обусловленная необходимостью использования концентрированной азотной кислоты для подкисления исходного раствора и наличием дополнительного отжига, необходимого для получения микроструктуры конечного продукта в виде микростержней.

Таким образом, перед автором стояла задача разработать простой и технологичный способ получения триоксида молибдена h-MoO3.

Поставленная задача решена в предлагаемом способе получения триоксида молибдена h-MoO3, включающем гидротермальную обработку водного раствора парамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O в присутствии ионной жидкости с последующей фильтрацией, промыванием и сушкой полученного продукта, в котором в качестве ионной жидкости используют 20%-ный водный раствор поли(натрий 4-стиролсульфоната) (C8H7O3SNa)n, взятый в соотношении, масс.: парамолибдат аммония тетрагидрат : поли(натрий 4-стиролсульфонат) (в пересчете на 20%-ный водный раствор), равном 1.5 : (0.35÷0.70), а гидротермальную обработку осуществляют в условиях микроволнового излучения с частотой 2.45 ГГц и мощностью 15 - 20 Вт при постоянном перемешивании со скоростью 100 - 300 об/мин при температуре 160 - 200°С и давлении 10 - 20 бар в течение 5 - 10 мин.

В настоящее время из патентной и научно-технической литературы не известен способ получения триоксида молибдена h-MoO3 с использованием в качестве ионной жидкости высокомолекулярного полимера поли(натрий 4-стиролсульфоната) в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что триоксид молибдена h-MoO3 может быть получен простым и технологичным способом при условии использования поли(натрий 4-стиролсульфоната) (C8H7O3SNa)n в качестве ионной жидкости, создающего требуемую кислотность реакционного раствора, а также препятствующего агломерации частиц конечного продукта. Характерной особенностью поли(натрий 4-стиролсульфоната) является наличие гидрофобного ароматического кольца, способного существенно влиять на структуру и морфологию и создающего условия блокирующие агломерацию частиц образующегося продукта. Дополнительно, использование водорастворимого поли(натрий 4-стиролсульфоната) как ионной жидкости, относящейся к классу полиэлектролитов, создает благоприятные условия для его электролитической диссоциации, что позволяет исключить общепринятую стадию процесса синтеза триоксида молибдена h-MoO3, а именно подкисление рабочего раствора минеральными кислотами. Проведение синтеза под воздействием микроволнового излучения в гидротермальных условиях позволяет проводить термическую обработку реакционной массы в одну стадию, исключив отжиг промежуточного продукта, с получением хорошо окристаллизованного конечного продукта триоксида молибдена h-MoO3 в виде индивидуальных микростержней. Целенаправленное формирование триоксида молибдена h-MoO3 происходит за счет увеличения скорости зародышеобразования промежуточных аморфных фаз, с последующим ростом и кристаллизацией конечного продукта, обусловленной Оствальдовским процессом созревания, вызывающим рекристаллизацию частиц h-MoO3 за счет массопереноса по механизму «растворение - кристаллизация», что в итоге позволяет сократить время реакции в несколько раз. Кроме того условия микроволновой обработки при непрерывном перемешивании способствуют общей гомогенизации реакционной массы, предотвращая агрегацию частиц продукта, что приводит к повышению качества конечного и способствует стабильности его работы в различных электрохимических устройств, как материала. Авторами экспериментальным путем было установлено, что существенным фактором, определяющим состав и структуру конечного продукта является соблюдение заявляемых параметров процесса. Так, при уменьшении содержания поли(натрий 4-стиролсульфоната) менее 0.35 г (в пересчете на 20-ти % водный раствор) в конечном продукте наблюдается появление сильно агломерированных частиц. При повышении содержания поли(натрий 4-стиролсульфоната) более 0.70 г (в пересчете на 20-ти % водный раствор) в конечном продукте появляются частицы h-MoO3 произвольной морфологии. При уменьшении температуры гидротермально-микроволнового синтеза ниже 160°С в течение менее 5 мин, мощности менее 15 Вт, давлении ниже 10 бар и скорости перемешивания менее 100 об/мин в конечном продукте образуются частицы MoO3 орторомбической сингонии. Повышение температуры синтеза выше 200°С в течение 10 мин, мощности более 20 Вт, давлении выше 20 бар и скорости перемешивания более 300 об/мин приводит к сильной агломерации образующихся микростержней h-MoO3, что обусловливает ухудшение качества конечного продукта.

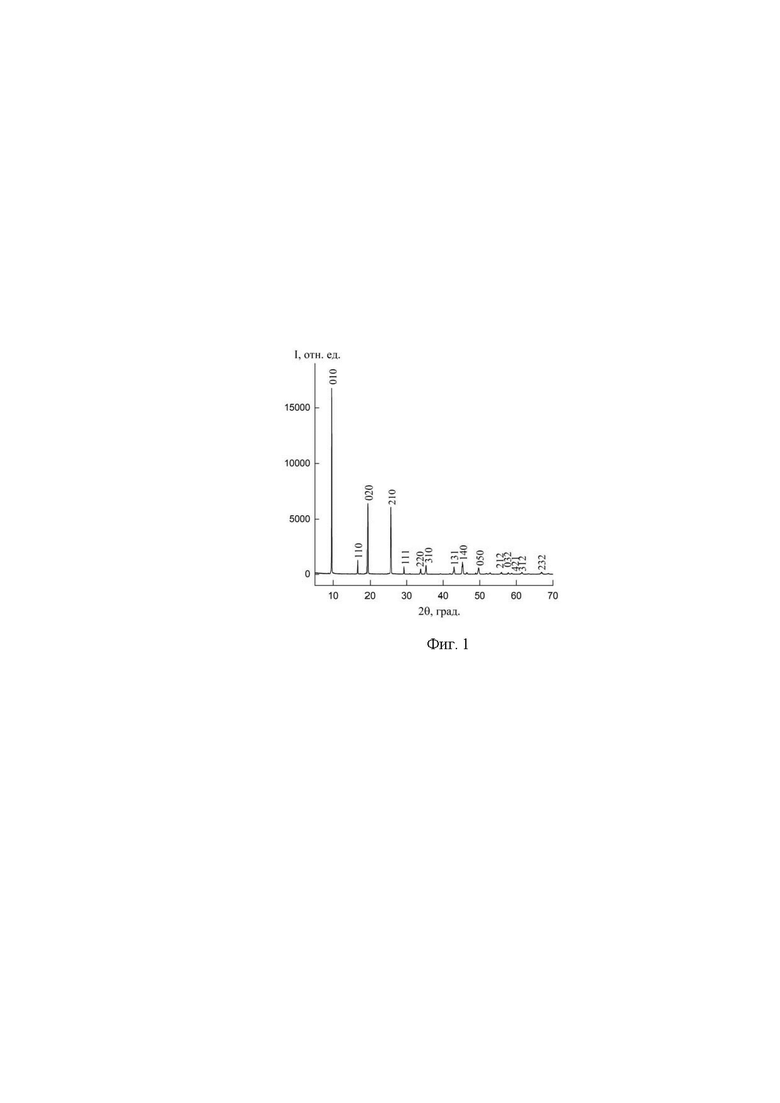

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок парамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O и растворяют при перемешивании в воде. К полученному раствору при перемешивании добавляют 20%-ный водный раствор поли(натрий 4-стиролсульфоната) (C8H7O3SNa)n, взятый в соотношении, масс.: парамолибдат аммония тетрагидрат : поли(натрий 4-стиролсульфонат) = 1.5 : (0.35÷0.70) (в пересчете на 20%-ный водный раствор). Полученную гомогенную массу помещают в микроволновой реактор мощностью 15 - 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160 - 200°С и выдерживают при этой температуре и давлении 10 - 20 бар в течение 5 - 10 мин при постоянном перемешивании со скоростью 100 - 300 об/мин. Полученный осадок фильтруют, промывают водой и сушат на воздухе при 25°С. Аттестацию полученного продукта проводят с помощью рентгенофазового анализа (РФА) и СЭМ. По данным РФА, полученный триоксид молибдена h-MoO3 кристаллизуется в гексагональной сингонии с параметрами элементарной ячейки a = 10.582 , c = 14.911

, c = 14.911  , V = 1451,4

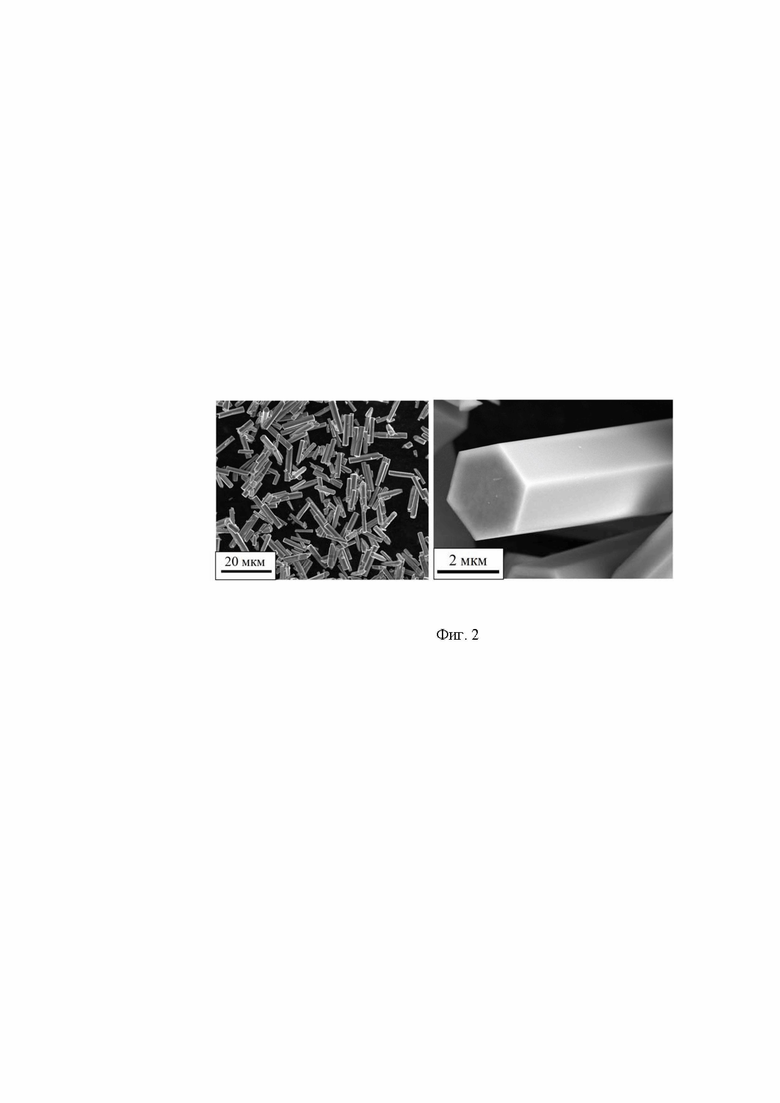

, V = 1451,4  (Фиг. 1). Согласно СЭМ частицы триоксид молибдена h-MoO3 не образуют агломераты и имеют морфологию микростержней диаметром 1.5 - 2.0 мкм (Фиг. 2).

(Фиг. 1). Согласно СЭМ частицы триоксид молибдена h-MoO3 не образуют агломераты и имеют морфологию микростержней диаметром 1.5 - 2.0 мкм (Фиг. 2).

На Фиг. 1 представлена экспериментальная рентгенограмма триоксида молибдена h-MoO3.

На Фиг. 2 приведено изображение микростержней триоксида молибдена h-MoO3, полученное на сканирующем электронном микроскопе.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 1.5 г порошка парамолибдата аммония тетрагидрата (NH4)6Mo7O24⋅4H2O и растворяют его в 80 мл воды. К полученному раствору при перемешивании добавляют 1.5 мл 20%-ного водного раствора поли(натрий 4-стиролсульфоната) (C8H7O3SNa)n, что соответствует соотношению компонентов, масс. : парамолибдат аммония тетрагидрат : поли(натрий 4-стиролсульфонат) = 1.5 : 0.35. Полученную гомогенную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 15 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 160°С и выдерживают при этой температуре и давлении 20 бар в течение 5 мин при постоянном перемешивании со скоростью 100 об/мин. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. По данным РФА и СЭМ, полученный продукт является триоксидом молибдена h-MoO3, кристаллизуется в гексагональной сингонии с параметрами элементарной ячейки a = 10.582  , c = 14.911

, c = 14.911  , V = 1451,4

, V = 1451,4  и состоит из частиц с морфологией подобной микростержням диаметром 1.5 - 2.0 мкм.

и состоит из частиц с морфологией подобной микростержням диаметром 1.5 - 2.0 мкм.

Пример 2. Берут 1.5 г порошка парамолибдата аммония тетрагидрата (NH4)6Mo7O24⋅4H2O и растворяют его в 80 мл воды. К полученному раствору при перемешивании добавляют 3.0 мл 20%-ного водного раствора поли(натрий 4-стиролсульфоната) (C8H7O3SNa)n, что соответствует соотношению компонентов, масс. : парамолибдат аммония тетрагидрат : поли(натрий 4-стиролсульфонат) = 1.5 : 0.70. Полученную гомогенную массу помещают в микроволновой реактор Monowave 300 (Anton Parr) мощностью 20 Вт, с частотой микроволнового излучения 2.45 ГГц, нагревают до 200°С и выдерживают при этой температуре и давлении 10 бар в течение 10 мин при постоянном перемешивании со скоростью 300 об/мин. Полученный осадок фильтруют, промывают этанолом и сушат на воздухе при 25°С. По данным РФА и СЭМ, полученный продукт является триоксидом молибдена h-MoO3, кристаллизуется в гексагональной сингонии с параметрами элементарной ячейки a = 10.582 , c = 14.911

, c = 14.911  , V = 1451,4

, V = 1451,4  и состоит из частиц с морфологией подобной микростержням диаметром 1.5 - 2.0 мкм.

и состоит из частиц с морфологией подобной микростержням диаметром 1.5 - 2.0 мкм.

Таким образом, автором предлагается технологичный способ получения триоксида молибдена h-MoO3 высокого качества за счет отсутствия агломерации конечного продукта, исключающий необходимость использования концентрированной кислоты для подкисления исходного раствора и дополнительного отжига, необходимого для получения микроструктуры конечного продукта в виде микростержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения триоксида молибдена h-MoO | 2023 |

|

RU2814773C1 |

| Способ получения композита триоксид молибдена/углерод | 2023 |

|

RU2804364C1 |

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

| Способ получения наночастиц диоксида молибдена | 2021 |

|

RU2767917C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНЫХ ТЕЛЛУРИТНЫХ СТЕКОЛ | 2015 |

|

RU2584474C1 |

| Способ получения композита диоксид молибдена/углерод | 2017 |

|

RU2656466C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2021 |

|

RU2772597C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕЛЛУРИТНЫХ СТЕКОЛ (ВАРИАНТЫ) | 2015 |

|

RU2584482C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

Изобретение относится к способу получения оксидных соединений переходных металлов, в частности, триоксида молибдена h-MoO3, который может быть использован в качестве эффективного электродного материала суперконденсаторов, фотокатализатора разложения тетрациклина под действием видимого света, сенсорного материала для определения концентрации аммиака в воздухе при комнатной температуре и неоникотиноидного пестица имидаклоприда, фотохромного материала, адсорбента органических красителей в широком диапазоне рН. Получение триоксида молибдена h-MoO3 включает гидротермальную обработку водного раствора парамолибдата аммония тетрагидрата (NH4)6Mo7O24⋅4H2O в присутствии ионной жидкости с последующей фильтрацией, промывкой и сушкой полученного продукта. В качестве ионной жидкости используют 20%-ный водный раствор поли(натрий 4-стиролсульфоната) (C8H7O3SNa)n, взятый в соотношении, мас.: парамолибдат аммония тетрагидрат : поли(натрий 4-стиролсульфонат) в пересчете на 20%-ный водный раствор, равном 1,5:(0,35-0,70). Гидротермальную обработку осуществляют при микроволновом излучения с частотой 2,45 ГГц и мощностью 15-20 Вт при постоянном перемешивании со скоростью 100-300 об/мин при температуре 160-200°С и давлении 10-20 бар в течение 5-10 мин. Способ позволяет получить триоксид молибдена h-MoO3 высокого качества. 2 ил., 2 пр.

Способ получения триоксида молибдена h-MoO3, включающий гидротермальную обработку водного раствора парамолибдата аммония тетрагидрата (NH4)6Mo7O24⋅4H2O в присутствии ионной жидкости с последующей фильтрацией, промывкой и сушкой полученного продукта, отличающийся тем, что в качестве ионной жидкости используют 20%-ный водный раствор поли(натрий 4-стиролсульфоната) (C8H7O3SNa)n, взятый в соотношении, мас.: парамолибдат аммония тетрагидрат : поли(натрий 4-стиролсульфонат) в пересчете на 20%-ный водный раствор, равном 1,5:(0,35-0,70), а гидротермальную обработку осуществляют в условиях микроволнового излучения с частотой 2,45 ГГц и мощностью 15-20 Вт при постоянном перемешивании со скоростью 100-300 об/мин при температуре 160-200°С и давлении 10-20 бар в течение 5-10 мин.

| KAMBLE B | |||

| et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЛУКАНИН Д.С | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2023-07-07—Публикация

2023-01-16—Подача