Изобретение относится к способу получения композита триоксид молибдена /углерод состава MoO3/C, который может быть использован в качестве эффективного анодного материала суперконденсаторов (Noby S.Z., Mohanty A., Zirak P. et al. Hierarchical carbon coated vertically aligned α-MoO3 nanoblades anode materials for supercapacitor application // J. Alloys Compd. 2022. V. 918. 165530), анодного или катодного материала литиевых источников тока (Oh S.H., Park S.M., Kang D.-W. et al. Fibrous network of highly integrated carbon nanotubes/MoO3 composite bundles anchored with MoO3 nanoplates for superior lithium ion battery anodes // J. Industr. Eng. Chem. 2020. V. 83. P. 438-448; Mendoza-Sánchez B., Grant P.S. Charge storage properties of a α-MoO3/carboxyl-functionalized single-walled carbon nanotube composite electrode in a Li ion electrolyte // Electrochim. Acta 2013. V. 98. P. 294-302), анодного материала натриевых источников тока (Zhang X., Fu C., Li J. et al. MoO3/reduced graphene oxide composites as anode material for sodium ion batteries // Ceram. Int. 2017. V. 43. P. 3769-3773), элемента солнечных батарей (Tamboli P.S., Prasad M.B.R., Kadam V.S. et al. α-MoO3-C composite as counter electrode for quantum dot sensitized solar cells // Sol. Energ. Mater. Sol. Cells 2017. V. 161. P. 96-101), фотокатализатора (Hu T., Zhang Y., Guan S. et al. Graphene coupled MoO3 films prepared by wetting-induced climbing and key role of graphene on photocatalytic activity enhancement // Mater. Sci. Eng. B 2022. V. 286. 116012).

Известен способ получения композита триоксид молибдена/углерод MoO3/C. В известном способе в качестве источника углерода используется упорядоченный мезопористый углерод. Поверхность мезопористого углерода предварительно активируют, проводя гидротермальную обработку порошка в автоклаве при 80 °С в течение 3 ч в 20 % растворе пероксида водорода H2O2 с последующей фильтрацией, промывкой и сушкой продукта при 100 °С в течение 3 ч. Затем к 0.1 - 0.8 М раствору пероксомолибдата состава MoO3·0.5H2O2·H2O при температуре 20 °С добавляют активированный упорядоченный мезопористый углерод в соотношении 1: (0.12 ÷ 0.96), после чего реакционную массу не менее 1.0 ч обрабатывают ультразвуком. Конечный продукт фильтруют, промывают, а затем отжигают в инертной газовой атмосфере при температуре 350 °С. Массовое соотношение компонентов композита составляет углерод: MoO3 = 1: (0.01 ÷ 0.18) (Патент CN101834006; МПК H01B1/04, H01B1/08, H01B13/00, H01G9/042; 2010 год).

Недостатком известного способа является сложность процесса, обусловленная необходимостью предварительной активации мезопористого углерода и использованием ультразвукового оборудования.

Известен способ получения композита триоксид молибдена/углерод MoO3/C. В известном способе получение композита проводят, используя микроволновой реактор для обработки реакционной массы. Синтез композита ведут в две стадии. На первой стадии синтезируют композит триоксид молибдена гексагональной сингонии/углерод h-MoO3/С, диспергируя мезопористый углерод, допированный азотом, в водном растворе гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O и соляной кислоты HCl, взятых в молярном соотношение 1: (10 ÷ 30). Затем реакционную смесь обрабатывают в микроволновом реакторе в течение 90 сек при мощности 700 Вт, осадок промывают в воде, этаноле. На второй стадии композит h-MoO3/C отжигают в атмосфере азота при температуре 400 °С в течение 6 ч. Согласно данным рентгенофазового анализа (РФА) получен композит на основе триоксида молибдена орторомбической сингонии состава MoO3/C (Патент CN104752074, МПК H01G11/38, H01G/46, H01G11/86, 2015).

Недостатком известного способа получения является сложность процесса, обусловленная необходимостью предварительного синтеза мезопористого углерода, допированного азотом. Кроме того, использование гидрофобного мезопористого углерода приводит к формированию двухфазной системы, что не обеспечивает равномерное распределение частиц компонентов в композите.

Известен способ получения композита триоксид молибдена/углерод MoO3/C, включающий две стадии. На первой стадии синтезируют углеродные нанотрубки пропиткой вспененного никеля в растворе нитрата никеля Ni(NO3)2 при температуре 15 - 25 °С в течение 4 - 5 ч. Затем обработанный вспененный никель сушат в вакууме при температуре 60 - 70 °С в течение 8 - 10 ч с последующим отжигом при температуре 600 - 650 °С в течение 30 - 40 мин в смеси аргона и водорода, а затем при температуре 600 - 700 °С в течение 90 - 100 мин в смеси аргона, водорода и насыщенного пара безводного этанола. На второй стадии в реакторе при температуре 220 - 240 °С и давлении 0.1 мм рт. ст. методом химического парафазного осаждения в токе озона и паров воды осуществляют послойное (число циклов 100 - 150) осаждение триоксида молибдена на углеродные нанотрубки, выращенные на вспененном никеля, используя в качестве источника молибдена гексакарбонил молибдена (Патент CN113299924; МПК H01M12/08, H01M4/86, H01M4/90; 2021 год).

Недостатками известного способа является сложность процесса, обусловленная необходимостью использования реактора для химического осаждения из паровой фазы и предварительного синтеза углеродных нанотрубок, выращенных на вспененном никеле, приводящее к невысокому качеству конечного продукта за счет неравномерного распределения частиц компонентов композита.

Известен способ получения композита триоксид молибдена/углерод MoO3/C. В известном способе порошок углерода с размером частиц 0.5 - 20 нм и удельной поверхностью 1400 м2/г диспергируют в водном растворе одной или нескольких солей молибдата (молибдата аммония или молибдата натрия, или молибдата калия), взятого в массовом соотношении углерод: молибдат = 12: (1 ÷ 30), выдерживают в растворе 12 - 36 ч, затем осадок отделяют центрифугированием и сушат в вакууме при давлении 0.05 - 0.2 МПа и температуре 50 - 100 °С в течение 12 -36 ч. Полученный порошок подвергают отжигу в атмосфере аргона, содержащего 5 - 20 % водорода при температуре 500 - 700 °С в течение 1 -3 ч. По данным термогравиметрического анализа, полученный композит триоксид молибдена/углерод MoO3/C содержит 21.52 - 33.80 % MoO3 (Патент CN106976910; МПК B82Y30/00, B82Y40/00, C01B32/05, C01B39/02; 2017 год).

Недостатками известного способа является низкое качество продукта, обусловленное использованием гидрофобного порошка углерода, приводящее к формированию двухфазной системы, что создает условия для неравномерного распределения частиц компонентов в композите.

Известен способ получения композита триоксид молибдена/углерод MoO3/C. В известном способе порошок молибдена растворяют в пероксиде водорода в соотношении, равном молибден: пероксид водорода = (1 ÷ 2): (30 ÷ 32). К полученному раствору по каплям добавляют муравьиную кислоту CH2O2, выполняющую роль углеродсодержащего реагента, в количестве достаточном для установления рН раствора в диапазоне 1 ≤ рН ≤ 3. Полученную гомогенную смесь подвергают термообработке в гидротермально-микроволновых условиях при температуре 160 - 220 °С, давлении 10 - 12 бар в течение 2 - 20 мин, мощности микроволнового излучения 17 - 19 Вт и постоянном перемешивании со скоростью 100 - 300 об/мин. Конечный продукт отделяют фильтрованием, промывают водой и сушат на воздухе при температуре 50 °С. По данным химического анализа концентрация углерода в композите MoO3/C равна 8.7 вес.% (Патент RU 2630140; МПК C01G39/02, C01B32/00, H01M4/48; 2017 год).

Недостатком известного способа является низкое содержание углерода в конечном продукте, что приводит к снижению стабильности структуры MoO3 при электроциклировании.

Известен способ получения композита триоксид молибдена/углерод MoO3/C, включающий приготовление водного раствора гептамолибдата аммония концентрацией 0.01 - 0.1 М, с последующим добавлением при перемешивании лимонной кислоты C6H8O7·H2O в молярном соотношении C6H8O7·H2O: Mo = 0.5 - 4.0, концентрированной азотной кислоты HNO3 и водного раствора аммиака NH4OH в молярном соотношении 0.25 - 4.0 и одного из источников углерода (сахарозы C12H22O11, глюкозы C6H12O6, крахмала (C6H10O5)n, эпоксидной смолы, фруктозы C6H12O6, поливинилиденфторида (C2H2F2)n). Смесь нагревают на водяной бане при температуре 60 - 80 °С в течение 1 - 3 ч до получения геля. Затем продолжают нагрев смеси при температуре 250 °С в течение 1 - 5 ч. Полученный сухой порошок отжигают в инертной атмосфере (азот, аргон) со скоростью нагрева 1 - 30 град/мин при температуре 450 - 650 °С в течение 1 - 5 ч. При этом образуется рентгеноаморфный композит с сильно агломерированными бесформенными частицами. По данным химического анализа содержание углерода в композите составляет 5 - 60 масс. % (Патент CN102569813; МПК H01M4/48, H01M4/62; 2012 год; Xia Q., Zhao H., Du Z. et al. Synthesis and electrochemical properties of MoO3/C composite as anode material for lithium-ion batteries // J. Power Sources. 2013. V. 226. P. 107-111) (прототип).

Недостатком известного способа является высокая агломерация частиц, приводящая к уменьшению площади удельной поверхности, низкая степень кристалличности композита, что отрицательно сказывается при его дальнейшем использовании как материала, а также сложность процесса, обусловленная необходимостью подкисления исходного раствора концентрированной азотной кислотой с последующей его нейтрализацией водным раствором аммиака, а также отжиг реакционной смеси в защитной атмосфере (аргон, азот).

Наиболее близким техническим решением к предлагаемому является способ получения композита триоксид молибдена/углерод MoO3/C с морфологией наноремней. Способ включает две стадии. К водному раствору гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O с концентрацией 2.5 мМ добавляют 5 М раствор азотной кислоты NHO3 до установления рН = 1. Полученную суспензию помещают в автоклав и выдерживают при температуре 180 °С в течение 30 ч. Полученный в результате продукт (MoO3) промывают, фильтруют и сушат в вакууме (P = 10-5 Па) при 100 °С в течение 24 ч. На второй стадии наноремни MoO3 покрывают углеродом, в качестве источника которого используется яблочная кислота C4H6O5. Для этого MoO3 диспергируют при перемешивании в смеси яблочной кислоты в толуоле при комнатной температуре в течение 2 ч. Полученную суспензию сушат в вакууме (P = 10-5 Па) при температуре 180 °С в течение 6 ч. Затем продукт отжигают на воздухе при 265 °С в течение 3 ч в инертной атмосфере. По данным РФА полученный композит формируется на основе MoO3 орторомбической сингонии (Hassan M.F., Guo Z.P., Chen Z., Liu H.K. Carbon-coated MoO3 nanobelts as anode materials for lithium-ion batteries // J. Power Sources. 2010. V. 195. P. 2372-2376).

Недостатком известного способа является многостадийность и длительность процесса, а также использование в качестве компонента реакционной смеси токсичного толуола. Длительное воздействие толуола может привести к необратимым поражениям центральной нервной системы, кроветворных органов. Кроме того, толуол является пожароопасной и легковоспламеняющейся жидкостью.

Таким образом, перед авторами стояла задача разработать простой и технологичный способ получения композита триоксид молибдена/углерод MoO3/C.

Поставленная задача решена в предлагаемом способе получения композита триоксид молибдена/углерод состава MoO3/C, включающем использование в качестве источника молибдена водного раствора гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O, обработку карбоновой кислотой, сушку и отжиг, в котором обработку осуществляют 1М лимонной кислотой состава C6H8O7·H2O, вводимой в количестве достаточном для установления рН раствора в диапазоне равном 1.5 ≤ рН ≤ 2.5, сушку осуществляют при температуре 50 - 60оС в течение 1 - 2 ч, а отжиг проводят на воздухе при температуре 300 - 370 ºС в течение 30 - 60 мин.

В настоящее время из патентной и научно-технической литературы не известен способ получения композита триоксид молибдена/углерод состава MoO3/C с использованием в качестве реакционного реагента лимонной кислоты моногидрата в предлагаемых авторами условиях.

Исследования, проведенные авторами, позволили сделать вывод, что композит триоксид молибдена/углерод состава MoO3/C может быть получен простым и технологичным способом при условии использования лимонной кислоты моногидрата C6H8O7·H2O, являющейся одновременно источником углерода и реагентом, отличающимся наличием карбоксильной группы (О=С-ОН), подвергающимся ступенчатой электролитической диссоциации, что обеспечивает создание требуемой кислотности (рН) раствора для протекания процесса гидролиза (NH4)6Mo7O24·4H2O, результатом которой является одновременное формировании оксидной и углеродной составляющих композита. Кроме того, одновременное формирование оксидной и углеродной составляющих композита обеспечивается образованием хелатных комплексов лимонной кислоты моногидрата C6H8O7·H2O с молибденом, последующий термолиз которых при отжиге на воздухе приводит к образованию значительного содержания свободного углерода в конечном продукте. Увеличение его содержания обусловлено формированием составляющих композита в хелатной форме в процессе комплексообразования между гептамолибдат-ионом и цитрат-ионом. Дополнительно, проведение синтеза в условиях жидкофазного взаимодействия химических ингредиентов обеспечивает равномерное формирование оксидной и углеродной составляющих композита.

Экспериментальным путем было установлено, что существенным фактором, определяющим состав и структуру конечного продукта, является величина кислотности рабочего раствора (значение рН), создаваемая лимонной кислотой моногидратом C6H8O7·H2O. Необходимо соблюдать точное значение рН среды (1.5 ≤ рН ≤ 2.5), обеспечивающее необходимое условие для протекания реакции кислотного гидролиза гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O и исключающее образование в качестве примесей различных оксидов молибдена типа фаз Магнели общей формулы MoOn. Экспериментально были определены температура и время отжига, только при соблюдении которых может быть получен композит MoO3/C с требуемой кристаллической структурой основной фазы композита. Так, при снижении температуры отжига менее 300 °С или при повышении ее выше 370 °С и при выходе за заявленные значения временного интервала, в конечном продукте появляются в качестве примеси различные оксиды молибдена общей формулы MoOn, либо образуется композит на основе рентгеноаморфного триоксида молибдена, либо отсутствует углеродная составляющая композита.

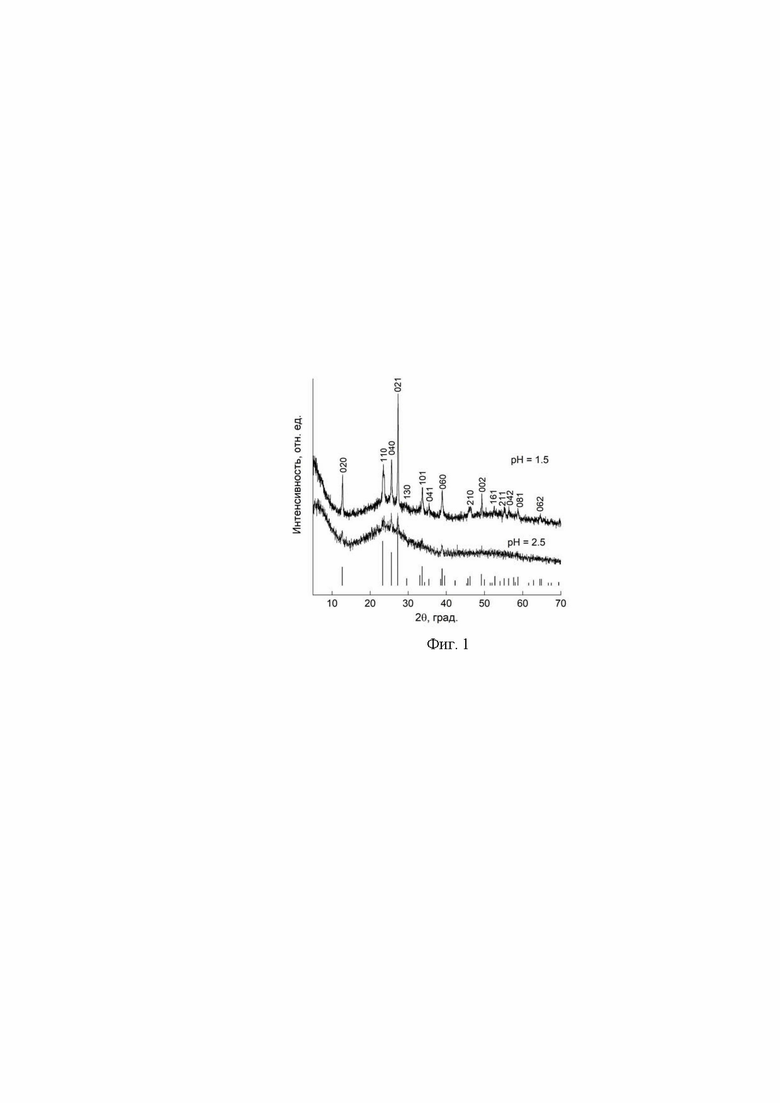

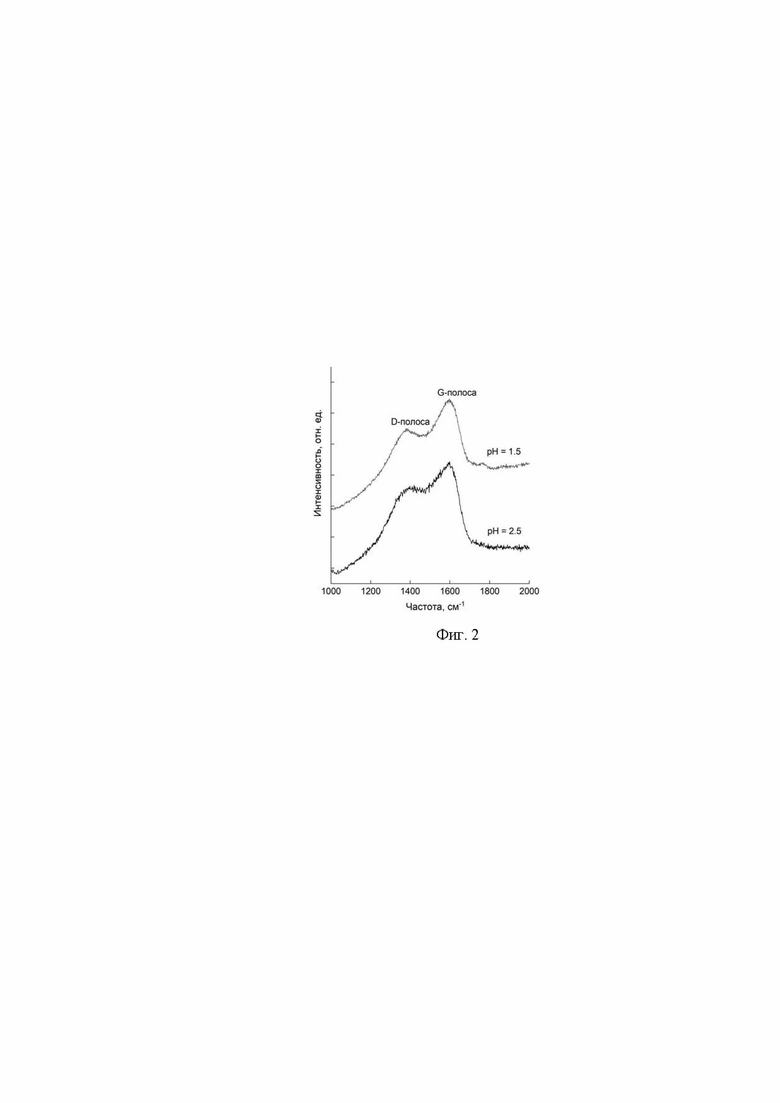

Предлагаемый способ может быть осуществлен следующим образом. Берут порошок гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O и растворяют его в воде. К полученному раствору при перемешивании добавляют 1 М раствор лимонной кислоты моногидрата C6H8O7·H2O в количестве достаточном для установления рН раствора в диапазоне равном 1.5 ≤ рН ≤ 2.5. Полученную реакционную массу помещают в сушильный шкаф и выдерживают при температуре 50 - 60 °С в течение 1 - 2 ч до получения воздушно-сухого осадка. Затем гомогенную смесь отжигают на воздухе при температуре 300 - 370 ºС в течение 30 - 60 мин. Аттестацию полученного продукта проводят с помощью РФА и КР-спектроскопии. Содержание углерода в композите определяют термогравиметрическим методом. По данным РФА полученный порошок является композитом триоксида молибдена/углерод MoO3/C на основе орторомбической структуры триоксида молибдена MoO3 с параметрами элементарной ячейки a = 3.744 Å, b = 14.011 Å, c = 13.998 Å, V = 197.56 Å3 (фиг. 1). Наличие свободного углерода в композите триоксид молибдена/углерод MoO3/C подтверждается КР-спектроскопией (фиг. 2). На КР-спектре наблюдается G-полоса (graphitic) с частотой 1595 см-1, характеризующая колебания атомов углерода в sp2-гибридизации, и указывает на наличие в образце мелкокристаллического графита, и D-полоса (disordered) с частотой 1379 см-1, которая соответствует колебаниям атомов углерода с sp3-типом гибридизации и свидетельствует о наличии разупорядочения. По данным термогравиметрического анализа концентрация углерода в композите MoO3/C равна 30.8.

На фиг. 1 представлены рентгенограммы композита триоксида молибдена/углерод MoO3/C, синтезированного с использованием лимонной кислоты при рН = 1.5 и рН = 2.5, и позиции дифракционных линий на теоретической дифрактограмме триоксида молибдена орторомбической сингонии MoO3, построенные по данным ICDD № 35-609.

На фиг. 2 представлены КР-спектры композита триоксида молибдена/углерод MoO3/C, синтезированного с использованием лимонной кислоты при рН = 1.5 и рН = 2.5.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 3.71 г порошка гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O и растворяют его в 100 мл воды. К полученному раствору при перемешивании добавляют 1 М раствор лимонной кислоты моногидрата C6H8O7·H2O до установления рН раствора равном 1.5. Полученную реакционную массу помещают в сушильный шкаф и выдерживают при температуре 60 °С в течение 1 ч до получения воздушно-сухого осадка. Затем гомогенную смесь отжигают на воздухе при температуре 300 ºС в течение 60 мин. По данным РФА, полученный продукт является композитом триоксида молибдена/углерод MoO3/C на основе орторомбической структуры триоксида молибдена MoO3 с параметрами элементарной ячейки a = 3.744 Å, b = 14.011 Å, c = 13.998 Å, V = 197.56 Å3 (фиг. 1). По данным КР-спектроскопии полученный композит содержит свободный углерод, что подтверждается наличием характерных для углерода D- и G-пиков (фиг. 2). По данным термогравиметрического анализа концентрация углерода в полученном композите равна 30.8 вес.%.

Пример 2. Берут 3.71 г порошка гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O и растворяют его в 100 мл воды. К полученному раствору при перемешивании добавляют 1 М раствор лимонной кислоты моногидрата C6H8O7·H2O до установления рН раствора равном 2.5. Полученную реакционную массу помещают в сушильный шкаф и выдерживают при температуре 50 °С в 2 ч до получения воздушно-сухого осадка. Затем гомогенную смесь отжигают на воздухе при температуре 370 ºС в течение 30 мин. По данным РФА, КР-спектроскопии, термогравиметрического анализа полученный продукт является композитом триоксида молибдена/углерод MoO3/C на основе орторомбической структуры триоксида молибдена MoO3 с параметрами элементарной ячейки a = 3.744 Å, b = 14.011 Å, c = 13.998 Å, V = 197.56 Å3 и содержит 30.8 вес.% свободного углерода.

Таким образом, авторами предлагается простой и технологичный способ получения композита триоксида молибдена/углерод MoO3/C, обеспечивающий повышение качества продукта за счет увеличения содержания свободного углерода в конечном продукте. Кроме того, высокая степень кристалличности основной фазы композита MoO3 позволяет увеличить реакционную способность композита MoO3/C как электрохимически активного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

| Способ получения триоксида молибдена h-MoO | 2023 |

|

RU2799648C1 |

| Способ получения триоксида молибдена h-MoO | 2023 |

|

RU2814773C1 |

| Способ получения композита диоксид молибдена/углерод | 2017 |

|

RU2656466C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНЫХ ТЕЛЛУРИТНЫХ СТЕКОЛ | 2015 |

|

RU2584474C1 |

| Способ получения наночастиц диоксида молибдена | 2021 |

|

RU2767917C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕЛЛУРИТНЫХ СТЕКОЛ (ВАРИАНТЫ) | 2015 |

|

RU2584482C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2478428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО АНОДНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОЙ УГЛЕРОДНОЙ ТКАНИ | 2024 |

|

RU2826545C1 |

Изобретение относится к химической промышленности и может быть использовано в качестве фотокатализатора, эффективного анодного материала суперконденсаторов или натриевых источников тока, анодного или катодного материала литиевых источников тока, а также элемента солнечных батарей. Способ получения композита триоксид молибдена/углерод состава MoO3/C включает использование в качестве источника молибдена водного раствора гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O, обработку 1 М лимонной кислотой состава C6H8O7·H2O, вводимой в количестве, достаточном для установления рН раствора 1,5 ≤ рН ≤ 2,5, последующие сушку и отжиг. Сушку осуществляют 1-2 ч при 50 - 60 °С. Отжиг проводят на воздухе 30 - 60 мин при 300 - 370 °С. Композит MoO3/C получен простым и технологичным способом. Повышение качества продукта обеспечено за счет увеличения в нём содержания свободного углерода. Высокая степень кристалличности основной фазы композита MoO3 позволяет увеличить его реакционную способность как электрохимически активного материала. 2 ил., 2 пр.

Способ получения композита триоксид молибдена/углерод состава MoO3/C, включающий использование в качестве источника молибдена водного раствора гептамолибдата аммония тетрагидрата (NH4)6Mo7O24·4H2O, обработку карбоновой кислотой, сушку и отжиг, отличающийся тем, что обработку осуществляют 1 М лимонной кислотой состава C6H8O7·H2O, вводимой в количестве, достаточном для установления рН раствора в диапазоне, равном 1,5 ≤ рН ≤ 2,5, сушку осуществляют при температуре 50 – 60 °С в течение 1 - 2 ч, а отжиг проводят на воздухе при температуре 300 - 370 °С в течение 30 - 60 мин.

| CN 102569813 A, 11.07.2012 | |||

| Способ получения композита триоксид молибдена/углерод | 2016 |

|

RU2630140C1 |

| CN 101834006 A, 15.09.2010 | |||

| CN 104752074 A, 01.07.2015 | |||

| CN 106976910 A, 25.07.2017 | |||

| M.F | |||

| HASSAN et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| of Power Sours., 2010, v | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Соединительная муфта для валов | 1925 |

|

SU2372A1 |

| QING XIA et al | |||

| Synthesis and electrochemical properties of | |||

Авторы

Даты

2023-09-28—Публикация

2023-03-22—Подача