Изобретение относится к области неорганической химии и химической технологии, а именно, к способам получения иерархически структурированных микро-мезо-макропористых материалов со свойствами молекулярных сит и твердых кислот, которые могут быть использованы в различных процессах нефтехимии и нефтепереработки.

Цеолиты структурного типа ZSM-5 относящиеся к структуре MFI, находят широкое применение в различных процессах гетерогенного катализа. Однако, вследствие того, что размер пор в частицах цеолита ZSM-5 не превышает 0,5-0,6 нм (микропоры), существует проблема диффузионного ограничения при проведении каталитических процессов с использованием цеолитов структурного типа ZSM-5, характеризующихся большими (от одного до нескольких микрон) размерами частиц цеолитов. В этом случае значительная часть расположенных в микропорах активных центров находится внутри цеолитных частиц, а доступ реагентов к активным центрам затруднен как диффузионными ограничениями, вызванными малыми размерами пор цеолита структуры MFI, так и ограниченным количеством входных отверстий микропор на поверхности частиц цеолита, имеющих большие размеры. Одним из решений этих проблем может служить синтез и использование в катализе цеолитов структурного типа ZSM-5, размеры частиц которых меньше 1 микрона (наноразмерные частицы). Наличие таких частиц позволяет сформировать более развитую поверхность частиц цеолита, что увеличивает количество доступных входных отверстий микропор, а также систему пор между частицами цеолита, что облегчает доступ реагентов к поверхности частиц цеолита и их активным центрам.

Другим подходом к улучшению доступа реагентов к активным центрам и снижению диффузионных ограничений является создание мезопор непосредственно внутри частицы цеолита. С этой целью традиционно используют обработку цеолитов кислотами или щелочами для удаления из их частиц ионов алюминия (деалюминирование) или ионов кремния (десиликатизация), соответственно. Удаление этих ионов ведет к образованию дополнительной системы мезопор в частицах цеолита и увеличивает доступность входных отверстий микропор и расположенных в них активных центров.

Фторид аммония - эффективный реагент, который позволяет одновременно удалять и кремний, и алюминий из частиц цеолита. Обработка цеолита водным раствором фторида аммония может осуществляться при различной его концентрации в зависимости от температуры и времени обработки. Однако в литературе имеется ограниченное число публикаций об использовании фторида аммония для создания мезопор в цеолитах микронного размера.

Данные об использовании фторида аммония для обработки наноразмерных цеолитов (с размером частиц менее 1 микрона) практически отсутствуют. Таким образом, является актуальной разработка комбинированного способа получения цеолитов с более развитой системой пор как внутри частиц цеолита за счет его обработки фторидом аммония, так и между частицами цеолита за счет синтеза наноразмерных частиц цеолита.

Известен способ получения цеолита с дополнительными мезопорами внутри частиц цеолита ZSM-5 [Shang, Q., Xu, G., Tang, N., Wu, C, Chen, S., & Cong, Y. (2019). Fluoride-modified ZSM-5 for endothermic catalytic cracking of n-decane. Microporous and Mesoporous Materials, 109616.]. Использовали готовый цеолит HZSM-5 (кремнеземный модуль 40) компании Nanhua Catalyst. Порошок цеолита прокаливали при 550°С в течение 4 ч для удаления темплатов. Затем проводили обработку водным раствором фторида аммония (NH4F 98,0% Tianjin Kemiou Chemical Reagent Co.) по следующей методике: брали 20 г порошка HZSM-5 и добавляли 30 г водного раствора NH4F при мольных концентрациях 0.18 0.35, 0.53, 0.70 и 1,4 М (что соответствует 0.5, 1, 1.5, 2 и 4% мас. NH4F). Затем выдерживали при 70°С в течение 120 мин при постоянном перемешивании на магнитной мешалке. Полученные образцы сушили при 120°С в течение 5 ч и прокаливали при 550°С в течение 4 ч.

К недостаткам данного способа можно отнести длительное время прокаливания образцов, использование только разбавленных растворов фторида аммония, получение цеолита структурного типа ZSM-5, характеризующегося формированием дополнительной мезопористости только внутри частиц цеолита.

Наиболее близким к изобретению является способ получения цеолита ZSM-5 с дополнительной мезопористостью внутри частиц и между частицами цеолита [Zhang, N., Мао, D., & Zhai, X. (2017). Selective conversion of bio-ethanol to propene over nano-HZSM-5 zeolite: Remarkably enhanced catalytic performance by fluorine modification. Fuel Processing Technology, 167, 50-60]. В данном способе брали готовый наноразмерный цеолит HZSM-5 (кремнеземный модуль 38, средний размер кристаллов 80 нм) компании Zibo Tengjin Energy Saving Technology (Китай), который обрабатывали водным раствором фторида аммония при концентрациях: 5, 10, 15, 20, 25% мас. с получением образцов с кремнеземным модулем 45.4; 46.2; 44; 36.8; 38, соответственно и подвергали ультразвуковой обработке при комнатной температуре в течение 30 минут, затем образцы выдерживали при комнатной температуре в течение 3 часов, сушили при 110°С в течение 24 часов и прокаливали на воздухе при 500°С в течение 4 часов.

Недостатками данного способа являются сложность, связанная с дополнительным использованием ультразвуковой обработки, а также недостаточно высокие удельная поверхность микропор и объем микропор полученного цеолита.

Кроме того, для обработки фторидом аммония в способе используют готовый наноразмерный цеолит HZSM-5, закупаемый у китайской компании Zibo Tengjin Energy Saving Technology, что связано с необходимостью решения проблемы бесперебойных поставок упомянутого материала на территорию России и может быть препятствием для организации технологии получения наноразмерного цеолита структурного типа ZSM-5 с высоким кремнеземным модулем на базе отечественного производства.

Задача изобретения заключается в нивелировании недостатков прототипа и разработке такого способа получения наноразмерного цеолита структурного типа ZSM-5, который позволил бы формировать его структуру, характеризующуюся высоким кремнеземным модулем, развитой системой мезопор, как внутри частиц цеолита, так и между частицами цеолита, в процессе его получения и на базе отечественных возможностей и производств.

Поставленная задача решается тем, что предложен способ получения наноразмерного цеолита структурного типа ZSM-5 в протонной форме с дополнительной пористостью внутри частиц цеолита и между частицами цеолита путем обработки цеолита структурного типа ZSM-5 раствором фторида аммония, включающий получение исходной синтезной смеси путем смешения всех исходных компонентов: источника кремния - тетраэтилортосиликата, источника алюминия - изопропоксида алюминия, темплата - гидроксида тетра-н-пропиламмония в воде, при смешении темплата и источника кремния на водяной бане при 70-80°С в течение 6 часов в одну стадию при мольном соотношении компонентов в синтезной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия, равном 1:4,2-4,4:0,2-0,3:0,006, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве в условиях гидротермально-микроволнового синтеза, характеризующегося мощностью излучения 900 Вт и частотой излучения 2,45 ГГц, и обеспечивающего температуру реакционной массы 200-210°С, в течение 60 минут,

фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку при температуре 190°С в течение 2 ч и прокаливание при температуре 550-600°С для удаления темплата с получением цеолита,

пропитку полученного цеолита водным раствором фторида аммония методом полного влагопоглощения,

выделение полученного твердого осадка, его промывку дистиллированной водой, сушку в течение 24 часов и прокаливание при 550°С в течение 2 ч с получением целевого продукта.

Согласно изобретению пропитку цеолита осуществляют при концентрации раствора фторида аммония равной 5-30% мас.

Применяемый метод полного влагопоглощения заключается в обработке цеолита минимальным объемом раствора фторида аммония таким образом, чтобы цеолит полностью «поглотил» этот объем.

Технические результаты, получаемые от использования заявляемого изобретения, заключаются в следующем:

- получение наноразмерного цеолита структурного типа ZSM-5 с высоким кремнеземным модулем (более 140), характеризующегося наличием развитой системы мезопор как внутри частиц цеолита, так и между частицами цеолита в отличие от прототипа, имеющего кремнеземный модуль 38;

- проведение обработки 30%-м водным раствором фторида аммония наноразмерного цеолита структурного типа ZSM-5 с высоким кремнеземным модулем без разрушения структуры цеолита в отличие от прототипа, когда в результате обработки даже 25% водным раствором фторида аммония происходит разрушение структуры, о чем свидетельствуют уменьшение объема микропор и удельной поверхности микропор. Так, согласно предлагаемому способу происходит увеличение общего объема пор в 2 раза - до 0,54 см3/г, когда в прототипе 0,27 см3/г при сохранении микропористой структуры - объема микропор 0,16 см3/г и высокой удельной площади поверхности микропор - 380 м2/г, в то время как при аналогичной обработке в прототипе объем микропор равен 0,04 см3/г, а удельная площадь поверхности микропор - 62 м2/г;

- получение дополнительного количества макропор в цеолите в отличие от прототипа, где только мезопоры;

- увеличение удельной площади поверхности до 406-425 м2/г (в прототипе наибольшая удельная площадь поверхности составляет 340-343 м2/г).

Сущность изобретения заключается в следующем.

Готовят смесь, состоящую из тетраэтилортосиликата, воды, 1 М раствора гидроксида тетрапропиламмония. Полученную смесь подвергают перемешиванию при 70-80°С в течение 6 часов. Затем в полученную смесь добавляют изопропоксид алюминия и продолжают перемешивание до однородного состояния.

Конечную смесь помещают в герметичную емкость (автоклав) из инертного материала, например, в тефлоновый автоклав, выдерживающий давление 3,7 МПа с целью поддержания герметичности автоклава на протяжении всего времени синтеза, и подвергают кристаллизации под воздействием микроволнового излучения, и обеспечивающего температуру реакционной массы 200-210°С, в течение 60 минут.

Мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц. Образовавшийся твердый осадок отделяют от жидкой фазы центрифугированием.

Полученный твердый осадок выделяют, промывают дистиллированной водой, сушат при температуре 190°С в течение 2 ч и прокаливают при температуре 550-600°С для удаления темплата с получением цеолита.

Затем цеолит пропитывают водным раствором фторида аммония заданной концентрации методом полного влагопоглощения. Полученный образец сушат при комнатной температуре в течение 24 часов и прокаливают при 550°С в течение 2 ч с получением материала - цеолита структурного типа ZSM-5 с дополнительной пористостью внутри частиц и между частицами.

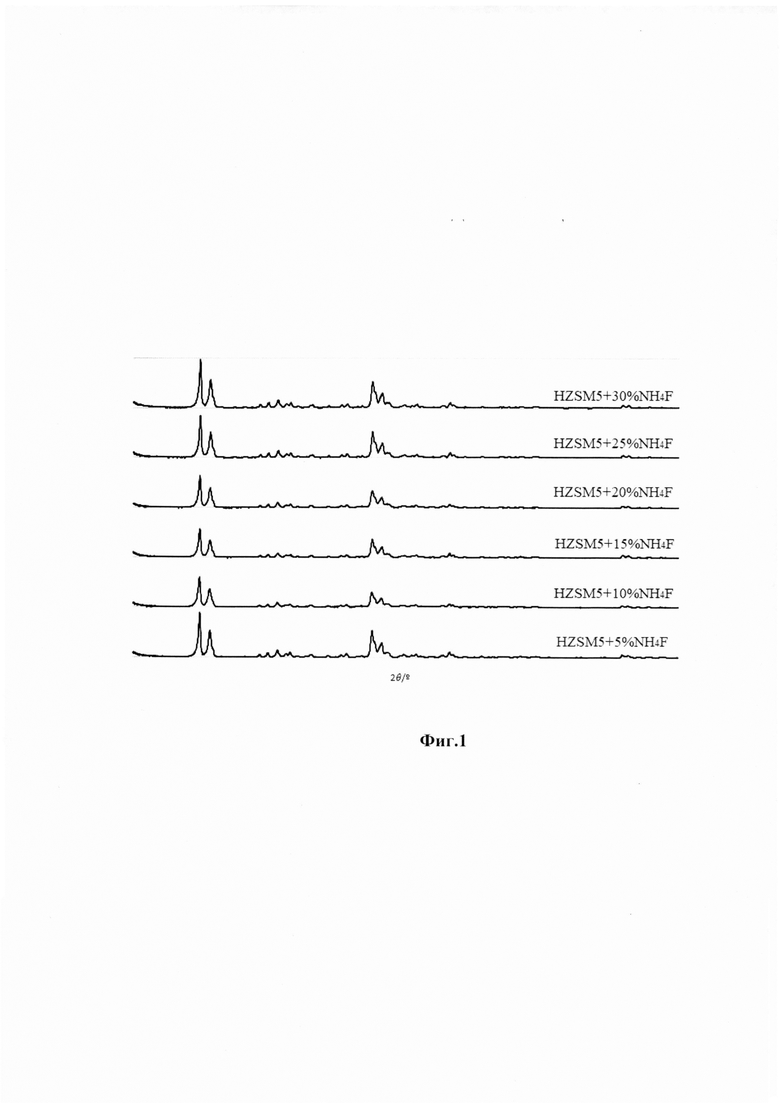

Кристаллическую структуру полученных цеолитов определяют с помощью рентгенофазового анализа на дифрактометре Rigaku Miniflex 600, детектор с графитовым монохроматором и медным антикатодом Cu-Kα излучение  Съемку образцов проводят в диапазоне углов 20 от 2° до 50° с шагом 0,02° при скорости съемки 1,4°/мин.

Съемку образцов проводят в диапазоне углов 20 от 2° до 50° с шагом 0,02° при скорости съемки 1,4°/мин.

Для определения фазового состава цеолитов используют базу данных международного центра дифракционных данных (International Center for Diffraction Data - ICDD).

Рентгенограммы синтезированных цеолитов приведены на фигуре 1, соответствующие образцам наноHZSM-5+5%NH4F; наноHZSM-5+10%NH4F; наноHZSM-5+15%NH4F; наноHZSM-5+20%NH4F; наноZSM-5+25%NH4F и наноHZSM-5+30%NH4F.

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

В коническую колбу с магнитной мешалкой заливают 12.6 мл дистиллированной воды. Затем в нее при перемешивании добавляют 33 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 80°С в течение 6 часов. Затем добавляют 0,2 г изопропоксида алюминия. Мольное соотношение компонентов в синтезной смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия составляет 1:4,33:0,25:0,006. Перемешивание проводят до получения однородной смеси. Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке SpeedWave Berghof-4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 200°С, в течение 60 минут. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов. С целью удаления темплата проводят прокаливание порошка при 550°С в течение 6 часов с получением целевого продукта -наноразмерного высококремнеземного цеолита, далее обозначенного как наноHZSM-5.

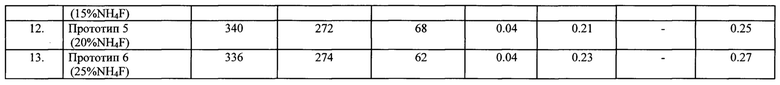

Характеристика пористой структуры полученного цеолита наноHZSM-5 представлена в таблице 1.

Пример 2

В коническую колбу с магнитной мешалкой заливают 12 мл дистиллированной воды. Затем в нее при перемешивании добавляют 26 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 75°С в течение 6 часов. Затем добавляют 0,2 г изопропоксида алюминия. Мольное соотношение компонентов в синтезной смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия составляет 1:4,2:0,2:0,006. Перемешивание проводят до получения однородной смеси. Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 210°С, в течение 60 минут. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов. С целью удаления темплата проводят прокаливание порошка при 600°С в течение 6 часов с получением целевого продукта - наноразмерного высококремнеземного цеолита, далее обозначенного как наноHZSM-5.

Полученный наноразмерный цеолит наноHZSM-5 обрабатывают 5% водным раствором фторида аммония методом полного влагопоглощения. Для этого рассчитанное количество водного раствора NH4F при постоянном перемешивании добавляют по каплям в полученный порошок цеолита наноHZSM-5. Далее обработанный порошок высушивают при комнатной температуре в течение 24 ч и прокаливают при 550°С в течение 2 часов.

Полученный продукт - наноразмерный цеолит обработанный 5% водным раствором фторида аммония далее обозначен как наноHZSM-5+5%NH4F.

Характеристика пористой структуры полученного цеолита наноHZSM-5+5%NH4F представлена в таблице 1.

Пример 3

В плоскодонную колбу с магнитной мешалкой заливают 12,8 мл дистиллированной воды. Затем в нее при перемешивании добавляют 39,3 мл 25% водного раствора гидроксида тетрапропиламмония, 36 мл тетраэтилортосиликата. Перемешивание проводят на водяной бане при 70°С в течение 6 часов. Затем добавляют 0,2 г изопропоксида алюминия. Мольное соотношение компонентов в синтезной смеси тетраэтилортосиликат: вода: гидроксид тетрапропиламмония: изопропоксид алюминия составляет 1:4,4:0,3:0,006 Перемешивание проводят до получения однородной смеси.

Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке SpeedWave Berghof - 4 (мощность микроволнового излучения составляет 900 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 205°С, в течение 210 минут. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают аликвоту, а твердый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 190°С в течение 2 часов. С целью удаления темплата (органических структурообразующих добавок) проводят прокаливание порошка при 575°С в течение 6 часов с получением целевого продукта.

Полученный наноразмерный цеолит наноHZSM-5 обрабатывают 10% водным раствором фторида аммония методом полного влагопоглощения как описано в примере 2.

Полученный продукт - наноразмерный цеолит обработанный 10% водным раствором фторида аммония далее обозначен как наноHZSM-5+10%NH4F.

Характеристика пористой структуры полученного цеолита наноHZSM-5+10%NH4F представлена в таблице 1.

Пример 4

Готовят наноразмерный цеолит по примеру 1.

Полученный наноразмерный цеолит наноHZSM-5 обрабатывают 15% водным раствором фторида аммония методом полного влагопоглощения как описано в примере 2.

Полученный продукт - наноразмерный цеолит обработанный 15%) водным раствором фторида аммония далее обозначен как наноHZSM-5+15%NH4F.

Характеристика пористой структуры полученного цеолита наноHZSM-5+15%NH4F представлена в таблице 1.

Пример 5

Готовят наноразмерный цеолит по примеру 2.

Полученный наноразмерный цеолит наноHZSM-5 обрабатывают 20% водным раствором фторида аммония методом полного влагопоглощения как описано в примере 2.

Полученный продукт - наноразмерный цеолит обработанный 20% водным раствором фторида аммония далее обозначен как наноHZSM-5+20%NH4F.

Характеристика пористой структуры полученного цеолита наноHZSM-5+20%NH4F представлена в таблице 1.

Пример 6

Готовят наноразмерный цеолит по примеру 3.

Полученный наноразмерный цеолит наноHZSM-5 обрабатывают 25% водным раствором фторида аммония методом полного влагопоглощения как описано в примере 2.

Полученный продукт - наноразмерный цеолит обработанный 25% водным раствором фторида аммония далее обозначен как наноHZSM-5+25%NH4F.

Характеристика пористой структуры полученного цеолита наноHZSM-5+25%NH4F представлена в таблице 1.

Пример 7

Готовят наноразмерный цеолит по примеру 1.

Полученный наноразмерный цеолит наноHZSM-5 обрабатывают 30% водным раствором фторида аммония методом полного влагопоглощения как описано в примере 2.

Полученный продукт - наноразмерный цеолит обработанный 30%) водным раствором фторида аммония далее обозначен как наноHZSM-5+30%NH4F.

Характеристика пористой структуры полученного цеолита наноHZSM-5+30%NH4F представлена в таблице 1.

Пример 8 (сравнительный по прототипу)

Образец (наноразмерный цеолит H-ZSM-5 с кремнеземным модулем 38) авторы получают от китайской компании Zibo Tengjin Energy Saving Technology Co., Ltd., то есть это коммерчески полученный цеолит.

Характеристика пористой структуры цеолита по прототипу (исходный) представлена в таблице 1.

Пример 9 (сравнительный по прототипу)

Образец (наноразмерный цеолит H-ZSM-5 с кремнеземным модулем 38) получают в условиях прототипа по примеру 8, и дополнительно обрабатывают 5% водным раствором фторида аммония: проводят ультразвуковую обработку в течение 30 минут. Затем проводят выдержку образца при комнатной температуре в течение 3 часов, сушку в печи при 110°С в течение ночи и прокалку в токе воздуха при 500°С в течение 4 часов с получением цеолита по прототипу - прототип 5%NH4F.

Характеристика пористой структуры цеолита по прототипу (прототип 5%NH4F) представлена в таблице 1.

Пример 10 (сравнительный по прототипу)

Образец (наноразмерный цеолит H-ZSM-5 с кремнеземным модулем 38) получают в условиях прототипа по примеру 8, и дополнительно обрабатывают 10% водным раствором фторида аммония (аналогично примеру 9) с получением цеолитам по прототипу - прототип 10%NH4F.

Характеристика пористой структуры цеолита по прототипу (прототип 10%NH4F) представлена в таблице 1.

Пример 11 (сравнительный по прототипу)

Образец (наноразмерный цеолит H-ZSM-5 с кремнеземным модулем 38) получают в условиях прототипа по примеру 8, и дополнительно обрабатывают 15% водным раствором фторида аммония (аналогично примеру 9) с получением цеолита по прототипу - прототип 15%NH4F.

Характеристика пористой структуры цеолита (прототип 15%NH4F) представлена в таблице 1.

Пример 12 (сравнительный по прототипу)

Образец (наноразмерный цеолит H-ZSM-5 с кремнеземным модулем 38) получают в условиях прототипа по примеру 8, и дополнительно обрабатывают 20% водным раствором фторида аммония (аналогично примеру 9) с получением цеолита по прототипу - прототип 20%NH4F.

Характеристика пористой структуры цеолита (прототип 20%NH4F) представлена в таблице 1.

Пример 13 (сравнительный по прототипу)

Образец (наноразмерный цеолит H-ZSM-5 с кремнеземным модулем 38) получают в условиях прототипа по примеру 8, и дополнительно обрабатывают 25% водным раствором фторида аммония (аналогично примеру 9) с получением цеолита по прототипу - прототип 25%NH4F.

Характеристика пористой структуры цеолита (прототип 25%NH4F) представлена в таблице 1.

Обработка цеолита наноHZSM-5 растворами NH4F не привела к разрушению структуры цеолита. Наличие в полученных материалах фазы цеолита структурного типа ZSM-5 подтверждено методом рентгеновской дифрактометрии, характеристические пики при 20=8-9° и 23-25°.

В таблице 1 представлены данные об удельной поверхности и пористой структуре синтезированных цеолитов и прототипа, определенных методом низкотемпературной адсорбции-десорбции азота.

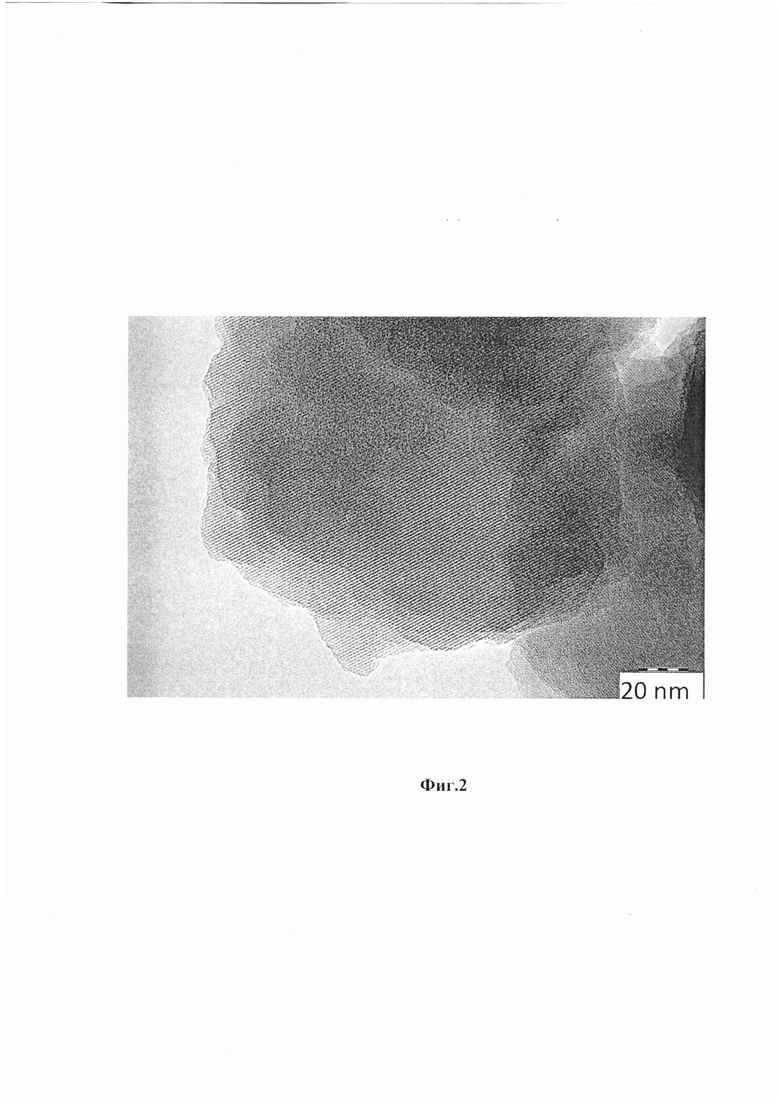

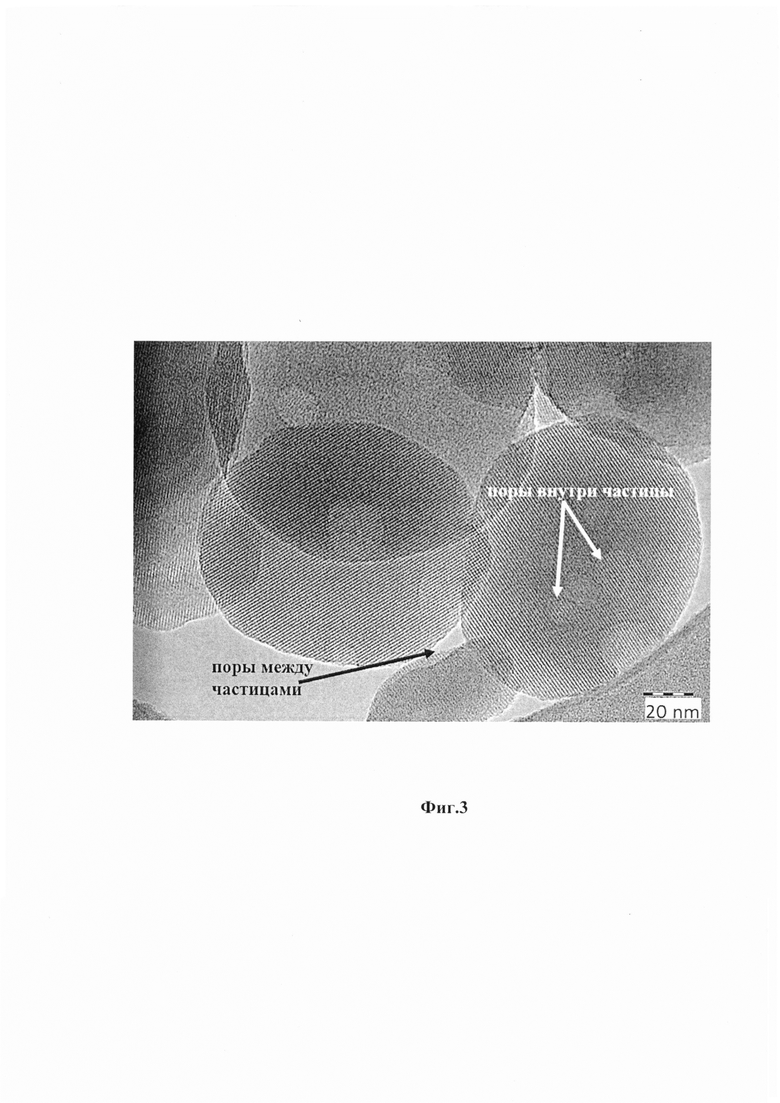

Данные просвечивающей электронной микроскопии (ПЭМ) для наноHZSM-5, приведенные на фигуре 2, и для обработанного 15% раствором фторида аммония для образца наноHZSM-5+15NH4F - на фигуре 3 подтверждают образование в обработанном цеолите наноразмерных кристаллов цеолита размером 100-150 нм и наличие мезо- и макропор между частицами цеолита и мезопор внутри частиц ZSM-5.

Микрофотографии ПЭМ остальных образцов аналогичны представленным на фигуре 3 и также указывают на наличие мезопор.

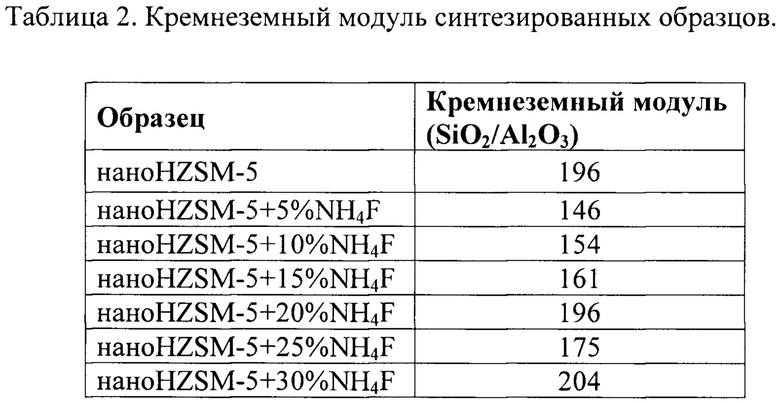

Определение кремнеземного модуля синтезированных цеолитов было проведено методом рентгенофлуоресцентной спектроскопии (точность метода 0,1-0,3%).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТ НА ОСНОВЕ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ И КАРБИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799782C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ | 2022 |

|

RU2787374C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦИНКСОДЕРЖАЩЕГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА | 2024 |

|

RU2827337C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И МЕЗОПОРИСТОГО ОКСИДА КРЕМНИЯ | 2016 |

|

RU2613516C1 |

| СПОСОБ КОНВЕРСИИ ИЗОБУТАНОЛА | 2021 |

|

RU2768153C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ РАПСОВОГО МАСЛА | 2023 |

|

RU2806584C1 |

| Катализатор переработки стабильного газового конденсата в ароматические углеводороды, способ его получения и способ получения ароматических углеводородов с его применением | 2020 |

|

RU2769187C1 |

| Способ получения цеолита со структурой типа ферриерит | 2023 |

|

RU2807864C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО-МЕЗОПОРИСТОГО МАТЕРИАЛА MTW/MCF С ИЕРАРХИЧЕСКОЙ СТРУКТУРОЙ | 2022 |

|

RU2789423C1 |

Изобретение относится к области неорганической химии и химической технологии, а именно к способам получения иерархически структурированных микро-мезо-макропористых материалов со свойствами молекулярных сит и твердых кислот, которые могут быть использованы в различных процессах нефтехимии и нефтепереработки. Представлен способ получения наноразмерного цеолита структурного типа ZSM-5 в протонной форме с дополнительной пористостью внутри частиц цеолита и между частицами цеолита путем обработки цеолита структурного типа ZSM-5 раствором фторида аммония, характеризующийся тем, что способ включает получение исходной синтезной смеси путем смешения всех исходных компонентов: источника кремния - тетраэтилортосиликата, источника алюминия - изопропоксида алюминия, темплата - гидроксида тетра-н-пропиламмония в воде, при смешении темплата и источника кремния на водяной бане при 70-80°С в течение 6 часов в одну стадию при мольном соотношении компонентов в синтезной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия, равном 1:4,2-4,4:0,2-0,3:0,006, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве в условиях гидротермально-микроволнового синтеза, характеризующегося мощностью излучения 900 Вт и частотой излучения 2,45 ГГц, и обеспечивающего температуру реакционной массы 200-210°С, в течение 60 минут, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку при температуре 190°С в течение 2 часов и прокаливание при температуре 550-600°С для удаления темплата с получением цеолита, пропитку полученного цеолита водным раствором фторида аммония методом полного влагопоглощения, выделение полученного твердого осадка, его промывку дистиллированной водой, сушку в течение 24 часов и прокаливание при 550°С в течение 2 часов с получением целевого продукта. Изобретение обеспечивает получение наноразмерного цеолита структурного типа ZSM-5 с высоким кремнеземным модулем (более 140), характеризующегося наличием развитой системы мезопор как внутри частиц цеолита, так и между частицами цеолита; проведение обработки 30%-ным водным раствором фторида аммония наноразмерного цеолита структурного типа ZSM-5 с высоким кремнеземным модулем без разрушения структуры цеолита; получение дополнительного количества макропор в цеолите; увеличение удельной площади поверхности до 406-425 м2/г. 1 з.п. ф-лы, 3 ил., 2 табл., 13 пр.

1. Способ получения наноразмерного цеолита структурного типа ZSM-5 в протонной форме с дополнительной пористостью внутри частиц цеолита и между частицами цеолита путем обработки цеолита структурного типа ZSM-5 раствором фторида аммония, отличающийся тем, что способ включает получение исходной синтезной смеси путем смешения всех исходных компонентов: источника кремния - тетраэтилортосиликата, источника алюминия - изопропоксида алюминия, темплата - гидроксида тетра-н-пропиламмония в воде, при смешении темплата и источника кремния на водяной бане при 70-80°С в течение 6 часов в одну стадию при мольном соотношении компонентов в синтезной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия, равном 1:4,2-4,4:0,2-0,3:0,006, проведение кристаллизации при повышенной температуре и давлении в тефлоновом автоклаве в условиях гидротермально-микроволнового синтеза, характеризующегося мощностью излучения 900 Вт и частотой излучения 2,45 ГГц, и обеспечивающего температуру реакционной массы 200-210°С, в течение 60 минут, фильтрование полученного продукта с выделением твердого осадка, его промывку дистиллированной водой, сушку при температуре 190°С в течение 2 часов и прокаливание при температуре 550-600°С для удаления темплата с получением цеолита, пропитку полученного цеолита водным раствором фторида аммония методом полного влагопоглощения, выделение полученного твердого осадка, его промывку дистиллированной водой, сушку в течение 24 часов и прокаливание при 550°С в течение 2 часов с получением целевого продукта.

2. Способ по п. 1, отличающийся тем, что пропитку цеолита осуществляют при концентрации раствора фторида аммония, равной 5-30 мас.%.

| ZHANG N | |||

| et al | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Fuel Processing Technology, 2017, Vol.167, P.50-60 | |||

| SHANG Q | |||

| et al | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Microporous and Mesoporous Materials, 2019, | |||

Авторы

Даты

2023-07-18—Публикация

2022-10-28—Подача