Изобретение относится к химии и технологии алюминийорганических соединений, а именно триэтилалюминия (ТЭА), который широко применяется в качестве компонента составного катализатора, промежуточного продукта в производстве жирных спиртов, пирофорного воспламенителя в ракетной технике.

Известен способ получения триэтилалюминия CN №102584879, (МПК C07F 5/06, 2012), согласно которому алюминиевый порошок смешивают с порошком хрома (соотношение 99,7÷99,9% алюминия и 0,1÷0,3% хрома по массе), проводя таким образом его активацию; подают в реактор, в который добавлен триэтилалюминий, нагревают до 130°С и подают водород до давления 8÷10 МПа в течение 3-4 часов. Вторую стадию процесса алкилирование этиленом осуществляют при температуре 100°С и давлении 0,44÷0,5 МПа в течение 5-6 часов с последующей перегонкой продукта известным способом.

Порошок хрома в данном случае выполняет функцию катализатора. Выход целевого продукта по данной технологии недостаточно высокий и составляет около 90%.

В патенте CN №104710446, (МПК C07F 5/06, 2015) описан способ по которому триэтилалюминий получают следующим способом: к порошку алюминия с добавкой титана, находящемуся в среде триэтилалюминия, добавляют водород при температуре 135-138°С в течение 5-6 часов под давлением 6-8 МПа. Затем полученный продукт этилируют при температуре 45-55°С в ректификационной колонне при температуре в нижней части колонны 100-135°С и 65-80°С в верхней части колонны. Результатом применения такой технологии является снижение исходной температуры алкена и температуры реакции этилирования, количества образующихся побочных продуктов. Выход целевого продукта не превышает 90%.

Известен способ получения триэтилалюминия (патент CN №103772423 (МПК C07F 5/06, 2014), в котором алюминиевый порошок с добавкой титана вводят в реактор, где находится часть готового продукта. Первую стадию процесса - гидрирование порошка алюминия осуществляют в течение 6-7 часов при температуре 120-130°С и давлении 8-12 МПа. Вторую стадию - алкилирование проводят при давлении 0,2-0,3 МПа в течение 5-6 часов. Полученный триэтилалюминий-сырец очищают перегонкой. Особенностью такого способа получения авторы считают введение триэтилалюминия в реактор перед проведением стадии гидрирования, что по их мнению, позволяет существенно снизить и температуру и давление процесса, однако выход продукта был также на уровне 90%.

Известен периодический способ получения триэтилалюминия патент CN №101805364 (МПК C07F 5/06, 2010), который включает следующие стадии процесса: 1) смешение реагентов и гидрирование, 2) десорбция водорода, 3) этилирование, 4) отгонка этилена, 5) выделение триэтилалюминия. Заявленный способ имеет ряд преимуществ: давление реакции гидрирования повышается до 12-20 МПа при увеличении плотности водорода, что приводит к сокращению времени реакции до 4-8 часов. Температура реакции гидрирования составляет 100-132°С, что позволяет лучше контролировать ход процесса и препятствует образованию побочных соединений. Условия реакции этилирования - температура 100-120°С и давление 1-2,5 МПа позволили сократить время второй стадии до 3-4 часов. Интенсивное перемешивание реакционной смеси приводит к сокращению времени процесса более чем на 10%. В патенте не содержится сведений о выходе или чистоте продукта.

Похожий способ получения триэтилалюминия представлен патентом CN №101805363, (МПК C07F 5/06,.2010) включает в себя следующие стадии: 1)смешение реагентов, 2) гидрирование, 3) десорбция водорода, 4)этилирование с подпиткой этилена), 5) ректификация конечного продукта. Такой способ получения триэтилалюминия представляет собой непрерывный процесс, позволяющий сократить время синтеза на 10% по сравнению с традиционным методом. Экономические затраты при таком метода синтеза сократились более, чем на 5% за счет возврата этилена. Информация о численных значениях выхода или чистоты готового продукта отсутствует.

Наиболее близким по своей технологической сущности к предлагаемому способу является двухстадийный метод получения триэтилалюминия, описанный в патенте CN №101220049 (МПК C07F 5/06, 2008). Первая стадия процесса заключается во взаимодействии титаносодержащего алюминиевого порошка под давлением 10-12 МПа при температуре 132-135°С с водородом в течение 6-7 часов, причем давление водорода в ходе реакции уменьшается от 28 до 10 МПа. Вторая стадия процесса алкилирование полученного продукта (диэтилалюминий гидрида) этиленом осуществляется под давлением 0,5-3 МПа при температуре 80-130°С в течение 5-6 часов. Полученный триэтилалюминий перегоняют для отделения примесей следующим образом: продолжают подачу этилена для образования триэтилалюминия; разбавляют кубовый остаток, содержащий примеси, гексаном, гидролизуют и регенерируют растворитель. Заявленный способ получения прост с точки зрения аппаратурного оформления, экологически безопасен. Выход продукта составляет 85-90%.

Вышеописанное изобретение имеет ряд технологических недостатков. Низкий выход ТЭА (85-90%) свидетельствует об образовании в процессе синтеза побочных продуктов. В частности, это могут быть оксисоединения, чье присутствие обусловлено наличием воды и кислорода в сырье, что приводит к снижению качества целевого продукта. Описанное в патенте выделение триэтилалюминия ректификацией является следствием образования АОС (алюминийорганических соединений) с удлиненными радикалами, что приводит к потерям реагентов и снижению производительности оборудования. Также необходимо обратить внимание на продолжительность первой стадии процесса - гидрирование. Упомянутая авторами продолжительность гидрирования (4-8 часов) является слишком большой.

Анализ действующего отечественного промышленного производства алюминийорганических соединений, в котором триэтилалюминий получают в одну стадию путем совместной подачи водорода и этилена в присутствии затравки триэтилалюминия, показал, что синтез протекает за 4,5 часа. Причем скорость и производительность процесса существенно зависит от количества затравки ТЭА. Недостатком одностадийного способа получения является образование большого количества АОС с удлиненными радикалами.

В связи с чем наиболее перспективным представляется двухстадийный процесс синтеза триэтилалюминия, преимуществом которого является то, что готовый продукт содержит минимальное количество примесей, таких как АОС с удлиненными радикалами, что увеличивает выход готового продукта и его чистоту.

Задачей данного изобретения является усовершенствование технологии двухстадийного способа получения триэтилалюминия, направленное на повышение производительности процесса синтеза триэтилалюминия.

Задача решается тем, что преложен способ получения триэтилалюминия путем взаимодействия алюминия, водорода, затравки триэтилалюминия и этилена при повышенных температуре и давлении в две стадии, отличающийся тем, первую стадию - взаимодействие алюминия с водородом в присутствии триэтилалюминия проводят с добавлением пропана в качестве промоутера растворения водорода в реакционной массе, взятого в количестве от 50% до 150% от стехиометрического количества водорода,

Технический результат выражается в повышении производительности процесса за счет сокращения времени протекания первой стадии в 1,5-2,5 раза.

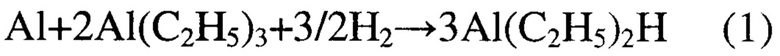

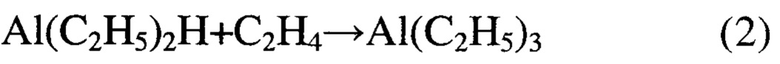

Двухстадийный метод получения триэтилалюминия может быть описан следующими уравнениями реакции:

Первая стадия (гидрирование) процесса идет с малой скоростью из-за незначительной растворимости водорода в реакционной смеси.

Для интенсификации процесса в реакционную смесь вводят пропан (промоутер), который растворяется в ТЭА, а при достижении температуры 97°С переходит в критическое состояние, в результате чего становится растворителем водорода и переносчиком его в реакционную массу, при этом не вступая в реакцию с компонентами реакционной смеси. Выбор пропана обусловлен следующими его свойствами:

1) газ, инертный по отношению к АОС;

2) растворяется в АОС;

3) критические параметры пропана (температура Ткр=97°С, давление Ркр=4,27 МПа) близки к температуре реакции гидрирования. Такое состояние вещества иногда называют "тяжелый газ".

Количество введенного пропана на первой стадии реакции составляет от 50% до 150% стехиометрического количества водорода, используемого в реакции (1).

Диапазон концентраций выбран путем анализа проведенных опытов. При малых количествах (до 50%) пропана он плохо выполняет функцию переносчика водорода, при слишком больших (выше 150%) - сильно его разбавляет.

Реакция гидрирования в отсутствии пропана (уравнение 1) идет при известной температуре t=110-120°C и давлении 30÷50 МПа в течение 4-8 часов; при добавлении пропана в указанных количествах время прохождения реакции сокращается до 2,5-3 часов.

После прохождения первой стадии давление в реакторе снижается за счет выброса газов на факел, далее проводят вторую стадию (алкилирование) (уравнение 2) при температуре t=70-90°C и давлении в реакторе 0,5÷1,5 МПа в течение 3-3,5 часов. Продукт анализируют известными методами (ТУ-6-02-1-31-90). При этом содержание триэтилалюминия в сырце составило 90-94%.

После очистки и анализа готового продукта (ТУ-6-02-1-371-86) содержание триэтилалюминия определили на уровне 99%.

Сущность предложенного технического решения поясняется на следующих конкретных примерах.

Пример 1. В сухой подготовленный к синтезу реактор с рубашкой (предварительно осуществляют продувку азотом с целью устранения следов кислорода и воды в реакторе) объемом 1 л, снабженный сифоном и быстроходной турбинной мешалкой, загружают алюминиевый порошок с добавкой титана марки АСД-Т в количестве 23 г, триэтилалюминий в количестве 400 г, затем осуществляют продувку водородом с целью вытеснения азота. Далее в реактор загружают пропан, нагревают до температуры 110-120°С и подают водород до давления 30÷50 МПа. Пропан загружают в количестве 50% от количества водорода, расходуемого на синтез (2,63 г). Таким образом, осуществляют первую стадию процесса синтеза - гидрирование в течение 3 часов.

Продолжительностью первой стадии считают время до момента стабилизации давления водорода при очередной его подпитке (водород на стадии гидрирования добавляют периодически по мере снижения давления). Затем давление в реакторе снижают за счет выброса газов на факел, реактор охлаждают и проводят алкилирование при температуре 70-90°С и давлении в реакторе 0,5÷1,5 МПа. Вторую стадию синтеза (алкилирование) проводят в течение 3,5 часов при периодической подпитке этилена до рабочего давления (0,5÷1,5 МПа). После стабилизации давления при очередной подпитке подачу этилена прекращают, затем охлаждают реактор и сбрасывают давление на факел. Готовый продукт выгружают через сифон для дальнейшего использования.

Выход триэтилалюминия составил 98%.

Пример 2. В реактор загружают те же количества алюминиевого порошка марки АСД-Т и триэтилалюминия, что и в примере 1, продувают водородом, затем загружают пропан в количестве 100% от количества водорода, расходуемого на синтез (5,25 г). Проводят гидрирование при тех же температуре и давлении, что и в примере 1 в течение 2,5 часов. Затем проводят алкилирование при тех же условиях, что и в примере 1, в течение 3 часов.

Выход триэтилалюминия составил 98%.

Пример 3. В реактор загружают те же количества алюминиевого порошка марки АСД-Т и триэтилалюминия, что и в примере 1, продувают водородом, затем загружают пропан в количестве 150% от количества водорода, расходуемого на синтез (7,84 г). Проводят гидрирование при тех же температуре и давлении, что и в примере 1 в течение 3 часов. Затем проводят алкилирование при тех же условиях, что и в примере 1, в течение 3 часов.

Выход триэтилалюминия составил 98%.

Предложенное технологическое решение не требует дополнительного оборудования, дорогостоящих материалов и легко реализуется в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛАЛЮМИНИЯ | 1966 |

|

SU177884A1 |

| Способ получения триалкилалюминия | 2021 |

|

RU2779851C1 |

| Способ очистки алюминийорганических соединений | 2024 |

|

RU2837690C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙАЛКИЛОВ | 2005 |

|

RU2295532C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ АЛЮМИНИЙАЛКИЛОВ | 2011 |

|

RU2460733C1 |

| Способ получения катализаторов полимеризации этилена с 1-(4-третбутилфенил)этильным фрагментом | 2024 |

|

RU2827710C1 |

| Способ получения высших жирных спиртов | 2022 |

|

RU2799940C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1995 |

|

RU2102372C1 |

| Способ получения водной дисперсии высокочистого гидроксида оксида алюминия | 2023 |

|

RU2823902C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

Изобретение относится к способу получения триэтилалюминия путем взаимодействия алюминия, водорода, затравки триэтилалюминия и этилена при повышенных температуре и давлении в две стадии, где на первой стадии проводят гидрирование алюминия, на второй стадии проводят алкилирование этиленом. При этом первую стадию, включающую взаимодействие алюминия с водородом в присутствии триэтилалюминия, проводят при температуре 110-120°С с добавлением пропана в качестве промоутера растворения водорода в реакционной массе, взятого в количестве от 50 до 150% от стехиометрического количества водорода. Технический результат изобретения заключается в повышении производительности процесса за счет сокращения времени протекания первой стадии в 1,5-2,5 раза. Предложенное технологическое решение не требует дополнительного оборудования, дорогостоящих материалов и легко реализуется в промышленности. 3 пр.

Способ получения триэтилалюминия путем взаимодействия алюминия, водорода, затравки триэтилалюминия и этилена при повышенных температуре и давлении в две стадии, где на первой стадии проводят гидрирование алюминия, на второй стадии проводят алкилирование этиленом, отличающийся тем, что первую стадию - взаимодействие алюминия с водородом в присутствии триэтилалюминия проводят при температуре 110-120°С с добавлением пропана в качестве промоутера растворения водорода в реакционной массе, взятого в количестве от 50 до 150% от стехиометрического количества водорода.

| CN 101220049 A, 16.07.2008 | |||

| CN 101805364 A, 18.08.2010 | |||

| CN 101805363 A, 18.08.2010 | |||

| CN 103772423 A, 07.05.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙАЛКИЛОВ | 2005 |

|

RU2295532C1 |

Авторы

Даты

2022-06-03—Публикация

2021-04-23—Подача