Изобретение относится к изготовлению износостойких конструкций, используемых в дробильном оборудовании с возвратно-поступательным движением рабочих органов.

Известен способ повышения износостойкости (патент RU № 2293792, опубл. 20.02.2007) стальных изделий, включающий диффузионное насыщение поверхности стальных изделий карбидообразующими элементами путем выдержки стального изделия в легкоплавком свинцовом или свинцово-висмутовом расплаве, содержащем в растворенном состоянии титан. Для исключения образования под покрытием обезуглероженного слоя перед нанесением покрытий изделие подвергают кратковременной цементации длительностью 20-30 минут при температуре 950-1050°C. Техническим результатом изобретения является повышение износостойкости стальных изделий, испытывающих в процессе эксплуатации механические нагрузки.

Недостатком данного способа является то, что он не обеспечивает исключение образования под формирующимся покрытием на базе титана

мягкого, относительно основы и покрытия, подслоя.

Известен способ повышения износостойкости изделий за счет осаждения из газовой фазы покрытий на базе нитрида титана (Витязь П.А., Дубровская Г.Н., Кирилюк Л.М. Газофазное осаждение покрытий из нитрида титана. - Минск: Наука и техника, 1983. - 96 с.). Данный способ заключается в нагреве исходного изделия из нитрида титана до температуры испарения. Испарение вещества происходит, когда с повышением температуры средняя колебательная температура его частиц возрастает настолько, что становится выше энергии связи с другими частицами, и они покидают поверхность. В результате испарения или сублимации вещества переходят в паровую фазу.

Недостатком данного способа является высокая хрупкость получившегося покрытия и слабая адгезионной связь покрытия с материалом изделия.

Известен способ повышения износостойкости стальных изделий, заключающийся в диффузионном насыщении их поверхностных слоев титаном из среды легкоплавких жидкометаллических растворов (А.Г.Соколов, В.П.Артемьев. Повышение эксплуатационных свойств инструмента методами диффузионной металлизации. Ростов-на-Дону: Изд-во СКНЦ ВШ, 2006.). Нанесение покрытий данным способом осуществляется путем выдержки изделия в легкоплавком свинцовом или свинцово-висмутовом расплаве, содержащем в растворенном состоянии титан. В результате выдержки изделия в расплаве происходит адсорбция титана на поверхности изделия, а также диффузия титана вглубь изделия. При этом, так как титан является сильным карбидообразующим элементом, он забирает углерод из цементита стали и образует собственные карбиды, которые выделяются на поверхности изделия. Карбиды титана обладают очень высокой твердостью, что обеспечивает изделию высокую износостойкость и коррозионную стойкость.

Недостатком данного способа является то, что при нанесении титана на поверхности чугунного изделия образуется очень хрупкое покрытие, это связано с содержанием большого количества углерода в чугуне. Покрытия, формирующиеся на чугуне, скалываются с поверхности изделия при его охлаждении после процесса титанирования.

Известен способ повышения износостойкости путем получения диффузионного покрытия (авторское свидетельство SU № 1145051A1 опубл. 15.03.1985), включающий титанирование при 1000-1030°C в порошкообразной засыпке при пониженном давлении в течение 0,5-1 ч. с последующим карбонитрированием, при этом карбонитрирование проводят в среде четыреххлористого углерода при давлении 270-300 Па, и осуществляют в атмосфере азота с добавлением четыреххлористого углерода в количестве 1-2 г на 1 м2 обрабатываемой поверхности.

Недостатком данного способа является то, что одновременная адсорбция из насыщающей среды титана и углерода приводит к образованию на поверхности изделия слоя карбида титана, диффузионно не связанного с основным материалом покрываемого изделия, что снижает прочность сцепления покрытия с основой. При этом само покрытие обладает очень высокой твердостью и хрупкостью. Кроме этого, использование четыреххлористого углерода в настоящее время запрещается вследствие его негативного влияния на озоновый слой Земли и высокой канцерогенности.

Известен способ повышения износостойкости отливок из высокомарганцовистых сталей для изготовления изнашивающихся частей горного оборудования (авторское свидетельство SU 328179, опубл. 02.11.1972), принятый за прототип, обеспечивающий повышение стойкости в условиях ударного износа на 90% при сохранении уровня ударной вязкости, путем термической обработки отливок, включающий выбивку отливок из формы при температуре на 230-250°С выше линии выделения карбидов из аустенита, которая составляет 1150°С, последующую выдержку при температуре на 180-200°С выше линии выделения карбидов из аустенита, которая составляет 1100°С и последующую закалку в воде.

Недостатком данного способа является слишком быстрая потеря заданной геометрии после выбивки детали при резком перепаде температуры, а также высокая скорость охлаждения при пониженных температурах, что приводит к возникновению больших структурных напряжений и создает опасность возникновения трещин и в следствие этого, растрескивание и коробление деталей, что приводит к ускоренному изнашиванию после их охлаждения, и, как следствие, с дальнейшей потребностью в дополнительной механической обработке детали.

Техническим результатом является повышение износостойкости плит щековой дробилки.

Технический результат достигается тем, что плиты выполняют в форме отдельных секций, заготовку секции в течение от 2,1 до 2,3 часов нагревают до температуры от 11000C до 12000C и выдерживают в печи при температуре от 11000C до 12000C в течение от 2,7 до 2,9 часов, после выдерживания заготовку секции в течение от 25 до 35 секунд штампуют в закрытом штампе штамповочного пресса с усилием 200МН, после чего заготовку секции закаливают в воде

Способ поясняется следующими фигурами:

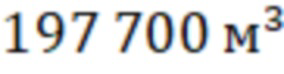

фиг. 1 – моделирование процесса штамповки секции плиты;

фиг. 2 – моделирование процесса штамповки треугольного выступа секции плиты;

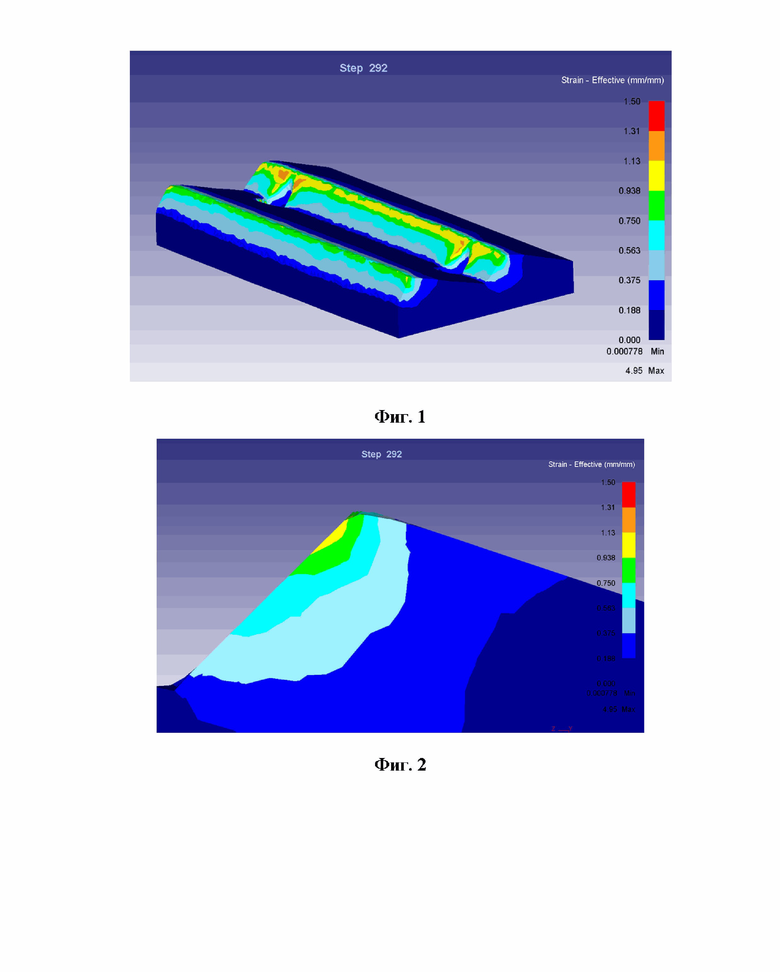

фиг. 3 – график зависимости интенсивности деформации в слое металла выступа от радиуса притупления, соответствующего данному слою;

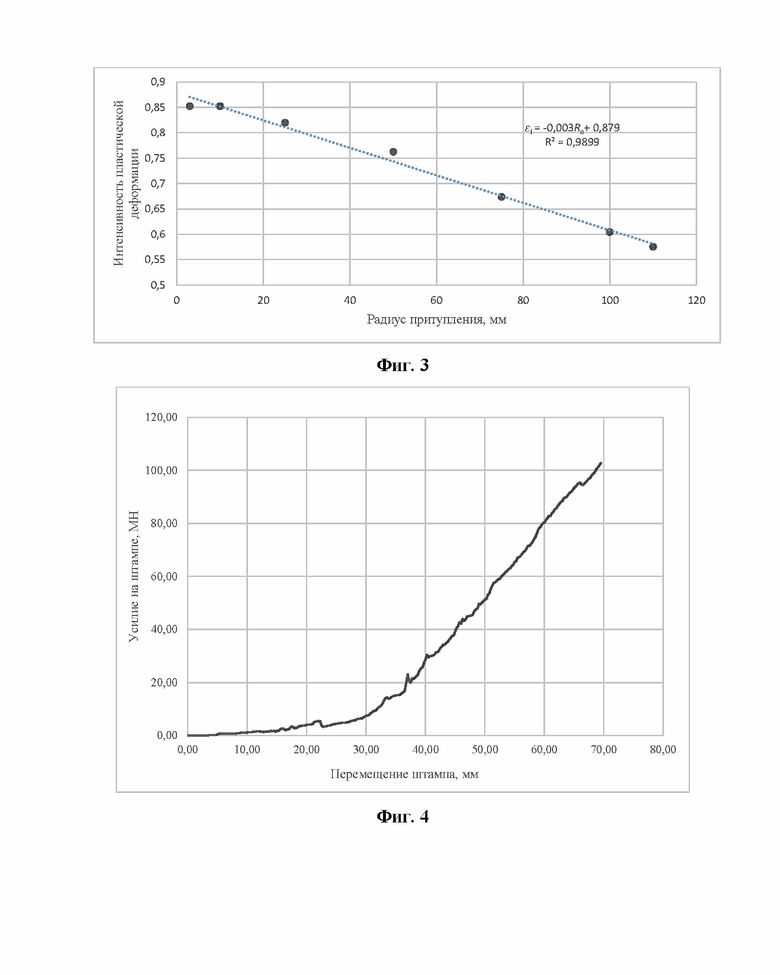

фиг. 4 – график зависимости усилия штамповки от перемещения штампа;

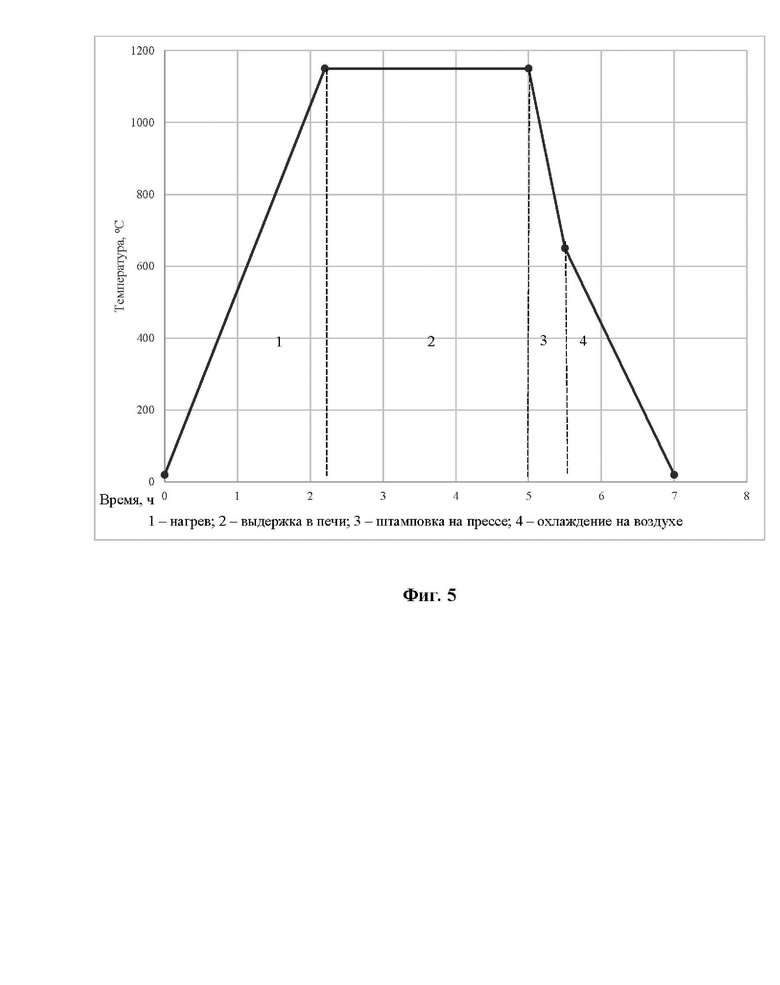

фиг. 5 – термограмма процесса изготовления дробящей плиты.

Способ осуществляется следующим образом. Отдельные секции плиты изготавливают из высокомарганцевой стали, например, марки 110Г13Л, также известной как сталь Гадфильда. Основной особенностью этой стали является то, что под действием динамических нагрузок происходит ее самоупрочнение вплоть до 600НВ.

Сначала изготавливают деревянные модели заготовки будущей секции плиты. Далее выполняют полости в опоках, помещая данную деревянную модель в формовочную смесь, и создают литниковую систему, которую заполняют жидким металлом. После остывания формы на воздухе извлекают полученную отливку.

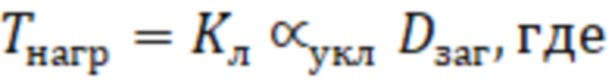

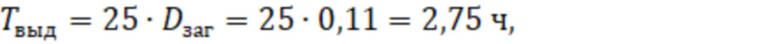

Далее проводят нагрев полученной отливки заготовки будущей секции плиты в печи до температуры от 1100 оС до 1200 оС. Время нагрева в печи, определяют по формуле:

– коэффициент, учитывающий вид стали;

– коэффициент, учитывающий вид стали;

– коэффициент, зависящий от способа укладки отливок в печи;

– коэффициент, зависящий от способа укладки отливок в печи;

– диаметр заготовки, размер условного сечения, м.

– диаметр заготовки, размер условного сечения, м.

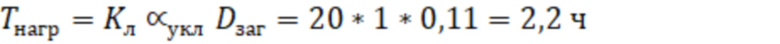

Исходя из расчетов, нагрев заготовки секции производится от 2,1 до 2,3 часов. Далее выдерживают заготовку в печи в течение от 2,7 до 2,9 часов при температуре от 1100оС до 1200оС. После выдержки в печи полученную заготовку штампуют в закрытом штампе штамповочного пресса с усилием 200 МН, в течение от 25 до 35 секунд, после чего закаляют в воде. Перед непосредственной эксплуатацией данные плиты монтируются на щековой дробилке с помощью болтовых соединений, отверстия для которых присутствуют на каждой изготавливаемой секции. Высота выступов равна высоте выступа стандартной плиты, для отсутствия необходимости изменять угол захвата дробилки.

Данная секционная конструкция даёт возможность заменять в процессе работы не целую плиту или совершать её переворачивание, а заменять только конкретную износившуюся секцию. Также секционная конструкция даёт возможность применить операцию штамповки для итогового повышения износостойкости и ресурса плиты.

Способ поясняется следующим примером.

Полученную методом литья в песчано-глинистую форму заготовку из стали Гадфильда предлагается нагревать до температуры от 1100 оС до 1200оС в печи. Важно подобрать рациональное время нагрева, т.к. при слишком быстром повышении температуры возможно образование трещин, а слишком медленный нагрев нецелесообразен с точки зрения организации технологического процесса изготовления плит.

(2)

(2)

где  = 20 для легированной стали;

= 20 для легированной стали; = 1, как для заготовок уложенных отдельно;

= 1, как для заготовок уложенных отдельно; = 0,11 м условное сечение секции, м.

= 0,11 м условное сечение секции, м.

Далее выдерживаем заготовку секции при температуре от 1100 оС до 1200 оС в течение от 2,7 до 2,9 ч, из расчета 1,5 минут на 1 мм условного сечения или 25 ч/м:

(3)

(3)

= 0,11 м - условное сечение секции, м.

= 0,11 м - условное сечение секции, м.

Далее штампуем секцию в закрытом штампе. Штамповка производится в течение 30 секунд с окончанием штамповки при температуре от 600 оС до 700 оС, так как при более низких температурах существенно возрастает сопротивление материала поковки пластической деформации.

Для подбора необходимого штамповочного оборудования при моделировании процесса течения металла в программе Deform-3D производился замер усилия при штамповке (фиг. 4), максимальное значение которого составило 102,72 МН. Следовательно, потребуется пресс УЗТМ с усилием 200 МН.

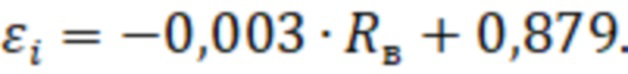

В таблице 1 и графике (фиг. 3) представлены интенсивности деформации различных слоев металла по высоте выступа от его вершины и соответствующий каждому слою радиус притупления  выступа, увеличивающийся по мере истирания металла при работе дробилки.

выступа, увеличивающийся по мере истирания металла при работе дробилки.

Таблица 1 – распределение интенсивности пластической деформации, полученное в результате моделирования в программе Deform-3d

После завершения операции штамповки полученная секция дробящей плиты закаливается в воде.

Данный способ описывает термограмма процесса изготовления плит штамповкой в виде графика зависимости температуры изделия от времени (фиг. 5).

Исходя из полученных данных (таблица 1), наибольшая интенсивность деформации  имеет место в слоях металла, прилегающих к вершине исходного выступа. Так для слоев, соответствующих радиусу притупления выступа

имеет место в слоях металла, прилегающих к вершине исходного выступа. Так для слоев, соответствующих радиусу притупления выступа = 3 - 10 мм среднее значение

= 3 - 10 мм среднее значение  составляет величину ~0,85, что обеспечивает, повышение износостойкости плиты до 17%. По мере истирания металла и увеличения радиуса выступа величина

составляет величину ~0,85, что обеспечивает, повышение износостойкости плиты до 17%. По мере истирания металла и увеличения радиуса выступа величина  уменьшается и имеет значение для

уменьшается и имеет значение для  = 100 – 110 только 0,58. То есть уменьшается в 1,5 раза. Указанное соотношение между радиусом притупления выступа и интенсивностью пластической деформации металла в поверхностном слое этого выступа удовлетворительно экстраполируется прямой (фиг.3.) и описывается уравнением вида

= 100 – 110 только 0,58. То есть уменьшается в 1,5 раза. Указанное соотношение между радиусом притупления выступа и интенсивностью пластической деформации металла в поверхностном слое этого выступа удовлетворительно экстраполируется прямой (фиг.3.) и описывается уравнением вида

Далее рассчитываем значение показателя ресурса и срока службы плиты, состоящей из секций, и сравниваем с цельной конструкцией плиты.

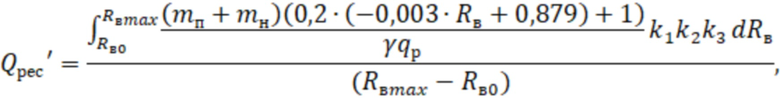

Исходя из результатов компьютерного моделирования по распределению интенсивности деформации в сегменте плиты, полученной в результате высокотемпературной обработки давлением (фиг. 1, 2), уравнение для определения ресурса  подвижной и неподвижной дробящих плит, состоящих из фрагментов и полученных высокотемпературной обработкой давлением, имеет вид:

подвижной и неподвижной дробящих плит, состоящих из фрагментов и полученных высокотемпературной обработкой давлением, имеет вид:

Подстановка параметров плиты в уравнение позволила получить значение ресурса  модифицированных плит равное

модифицированных плит равное  .

.

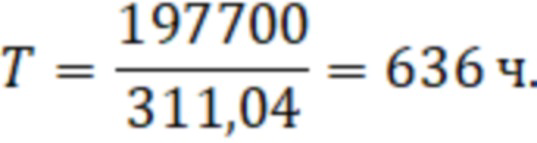

С учетом того, что срок службы дробилки Т составит 636 часов, это значение превышает срок службы стандартных плит на 77 часов.

Таким образом, как показывают расчеты, ресурс плиты, подвергнутой в процессе изготовления высокотемпературной обработке давлением, на 14% процентов превышает срок службы литой плиты, не подвергнутой высокотемпературной обработки давлением.

При выполнении всех операций, согласно описанному способу изготовления, был достигнут технический результат – повышение износостойкости плит щековой дробилки, за счет применения процесса штамповки при изготовлении отдельных секций.

С учетом проведенных ранее опытов с проверкой повышения сопротивления стали 110Г13Л изнашиванию на 40% после применения горячего пластического деформирования, показано практическое применение термомеханической обработки при изготовлении плит, позволившее повысить износостойкость их материала при контакте с абразивом в условиях работы дробилки.

Таким образом, в результате штамповки отдельных секций плиты в сочетании с их закалкой, металл выступов секций, подвергающийся при работе плиты интенсивному изнашиванию, получает интенсивную пластическую деформацию, сохраняющуюся закалке, что обеспечивает придание выступам, и как следствие, всей плите повышенной износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЛОТКА ДРОБИЛКИ | 2020 |

|

RU2731994C1 |

| ПЛИТА ДРОБЯЩАЯ ЩЕКОВОЙ ДРОБИЛКИ | 2008 |

|

RU2369438C1 |

| ПОКРЫТЫЕ СТАЛЬНЫЕ ПОЛОСЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБЫ ИХ ПРИМЕНЕНИЯ, ШТАМПОВАННЫЕ ЗАГОТОВКИ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И ПРОМЫШЛЕННЫЕ ТОВАРЫ, СОДЕРЖАЩИЕ ТАКОЕ ШТАМПОВАННОЕ ИЗДЕЛИЕ | 2006 |

|

RU2395593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБА КОВША ЭКСКАВАТОРА | 2022 |

|

RU2779978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОФИЛЬНЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННОСТОЙКОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2022 |

|

RU2792019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

Изобретение относится к изготовлению износостойких конструкций, используемых в дробильном оборудовании с возвратно-поступательным движением рабочих органов. Способ заключается в изготовлении отливок из высокомарганцовистой стали, закалке и выдержке в печи. При этом плиты выполняют в форме отдельных секций, заготовку секции в течение от 2,1 до 2,3 часов нагревают до температуры от 1100 до 1200°C и выдерживают в печи при температуре от 1100 до 1200°C в течение от 2,7 до 2,9 часов. После выдерживания заготовку секции в течение от 25 до 35 секунд штампуют в закрытом штампе штамповочного пресса с усилием 200МН, после чего заготовку секции закаливают в воде. Способ обеспечивает повышение износостойкости плит щековой дробилки. 5 ил., 1 табл.

Способ изготовления износостойких дробящих плит щековых дробилок, включающий изготовление отливок из высокомарганцовистой стали, закалку и выдержку в печи, отличающийся тем, что плиты выполняют в форме отдельных секций, заготовку секции в течение от 2,1 до 2,3 часов нагревают до температуры от 1100 до 1200°C и выдерживают в печи при температуре от 1100 до 1200°C в течение от 2,7 до 2,9 часов, после выдерживания заготовку секции в течение от 25 до 35 секунд штампуют в закрытом штампе штамповочного пресса с усилием 200МН, после чего заготовку секции закаливают в воде.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 0 |

|

SU328179A1 |

| Износостойкая футеровка | 2020 |

|

RU2756554C1 |

| Способ люминесцентной магнитной дефектоскопии | 1958 |

|

SU124189A1 |

| Сталь с повышенной износостойкостью и способы ее изготовления | 2014 |

|

RU2675423C2 |

| CN 101455986 A, 17.06.2009 | |||

| CN 101709403 A, 19.05.2010. | |||

Авторы

Даты

2023-07-19—Публикация

2022-12-09—Подача