Изобретение относится к химической промышленности, а именно к переработке отходов предприятий химической промышленности, в частности к способам получения искусственного плавикового шпата (CaF2), являющегося минерализатором, в технологии производства цемента и утилизации фосфогипса с получением дигидрата сульфата кальция (CaSO4·2H2O), являющегося регулятором сроков схватывания цемента.

Из уровня техники известны следующие решения.

Известны способы переработки фосфогипса на известь и диоксид серы, основанные на термическом разложении фосфогипса с использованием температур до 1000°C и выше в присутствии различных добавок, обеспечивающих восстановительный потенциал среды, например окиси кальция и кокса (SU №698916 A1, 25.11.1979), или углеродсодержащей добавки (SU №899456 A1, 23.01.1982) или природного фосфата (SU №1030310 A1, 23.07.1983).

Известен способ, включающий смешивание фосфогипса с добавкой, содержащей известь с водой, гранулирование, причем добавка содержит известь гашеную или негашеную тонкоизмельченную и дополнительно доломитовую муку при размере частиц добавки до 6 мкм, после гранулирования проводят сушку холодным воздухом при температуре 15-20°C при следующем соотношении компонентов, мас. %:

(RU 2309130 C1, 27.10.2007).

Недостатком такого способа является недостаточная эффективность очистки фосфогипса от примесей, в частности от остатков кислот.

Однако данные способы являются дорогостоящими и характеризуются технологической сложностью.

Известно, что синтетический флюорит (плавиковый шпат CaF2) независимо от способов его получения с использованием кальцийсодержащих соединений CaO, Ca(OH)2, CaCO3, CaSO4 обладает общим существенным недостатком, а именно плохой фильтруемостью, высокой влажностью и низким содержанием основного вещества, в частности, при его получении из раствора кремнефтрористоводородной кислоты [Зайцев В.А. Производство фтористых соединений при переработке фосфатного сырья. - М.: Химия, 1982, сс. 128-130; Позин М.Е. Технология минеральных солей. - Л.: Госхимиздат, 1961, с. 757]:

Известен способ получения плавикового шпата, заключающийся во взаимодействии раствора кремнефтористоводородной кислотой и кальцийсодержащего соединения, отделении осадка от маточного раствора, сушки и прокалки при 380-400°C. Порошок карбоната кальция и 3,5-6,5 молярный раствор кремнефтористоводородной кислоты добавляют в нагретый до 60-80°C, насыщенный гексафторосиликатом кальция, содержащим не менее 3,5 моль кремнефтористоводородной кислоты раствор (RU 2465206 C1, 27.10.2012).

Недостатками такого способа являются мелкодисперсность, наличие дополнительных включений, плохая фильтруемость полученного плавикового шпата, что существенно затрудняет его технологическое дозирование, т.е. ввод и распределение в макросистемах, а также его высокая влажность и низкое содержание основного вещества.

Кроме того, все известные способы получения искусственного плавикового шпата предполагают создание отдельной технологии.

Прежде использовали фосфогипс, являющийся отходом производства и обладающий определенным классом опасности. Изобретением фосфогипс будет очищен и приравнен к природному сырьевому материалу (регулятору сроков схватывания цемента (CaSO4·2H2O), не имеющего класса опасности).

Наиболее близких аналогов к изобретению не выявлено.

Задачей настоящего изобретения является создание единой безотходной технологии переработки фосфогипса и производства регулятора сроков схватывания цемента (CaSO4×2H2O) и плавикового шпата (CaF2) в составе технологии производства цемента, не оказывая при этом отрицательного влияния на саму технологию и на химический состав готового сырья.

Техническим результатом заявленного изобретения является повышение производительности и экологической безопасности, сокращение времени, затрачиваемого на производство цемента, обеспечение безотходности производства, снижение энергозатрат, а также снижение температуры при производстве цемента, снижение расходуемого топлива, оптимизация и упрощение технологии производства цемента.

Технический результат обеспечивается за счет осуществления способа получения плавикового шпата CaF2 в составе сырьевого шлама в технологии производства цемента мокрым способом, в котором осуществляют очистку фосфогипса, полученного при производстве фосфорной кислоты от водорастворимых остатков кислот (в частности, кремнефтористоводородной кислоты), посредством интенсивного их смешивания с водой перемешивающими устройствами до растворения этих остатков в воде, после чего отжимают (отделяют) фосфогипс от воды и отводят полученную воду. Затем производят смешивание сырья, распущенного в воде, используемого для производства цемента мокрым способом, которое содержит в своем составе большое количество CaCO3 (75-77%), с полученной отведенной водой и растворенными в ней кислотными остатками. Получают шлам с плавиковым шпатом CaF2 и нерастворимым компонентом Ca3(PO4)2. Плавиковый шпат образуется за счет реагирования CaCO3 в составе сырья с растворенными кислотными остатками воды.

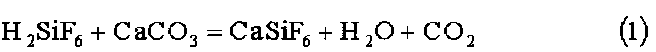

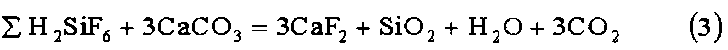

Кислотные остатки нейтрализуются химической реакцией типа

ΣH2SiF6+3CaCO3=3CaF2+SiO2+H2O+3CO2

с образованием минерализатора, плавикового шпата CaF2.

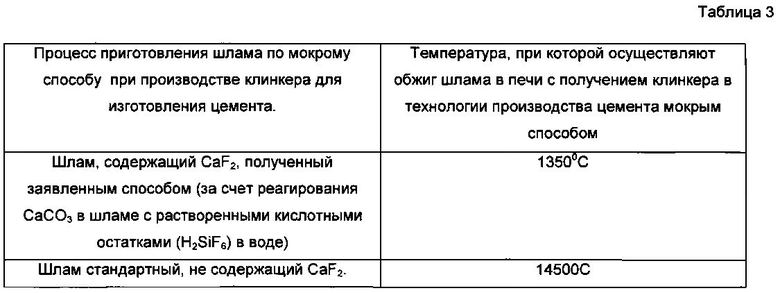

Наличие в шламе образовавшегося искусственного плавикового шпата, полученного заявленным способом, обеспечивает образование клинкерного расплава в процессе обжига шлама в печи при более низкой температуре, чем образование клинкерного расплава без использования плавикового шпата, что приводит к общей значительной экономии топлива.

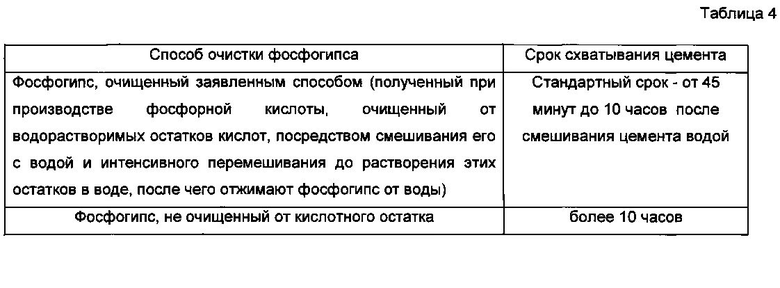

Очищенный фосфогипс гранулируют и сушат воздухом при температуре 20-80°C, в результате чего получают обладающий необходимой химической чистотой дигидрат сульфата кальция (CaSO4·2H2O), который используют в качестве добавки в измельченный клинкер, полученный при изготовлении цемента мокрым способом. Такая добавка регулирует сроки схватывания цемента без задержек начала и конца сроков схватывания.

Смешивание воды с растворенными кислотными остатками, с сырьем, для производства цемента мокрым способом, осуществляют при температуре больше 10°C (например, при температуре от 10 до 80°C). Чем выше температура воды, тем лучше для технологии производства цемента.

В частном случае реализации изобретения сырье для производства цемента мокрым способом содержит в своем составе мел, глину, колчеданные (пиритные) огарки, опоку.

В качестве сырья могут использовать минеральное сырье.

Настоящая технология подходит для любого цементного завода с любой сырьевой базой.

Отжим фосфогипса от воды могут осуществлять посредством фильтрации или глубокого прессования или вакуумирования.

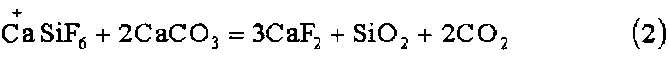

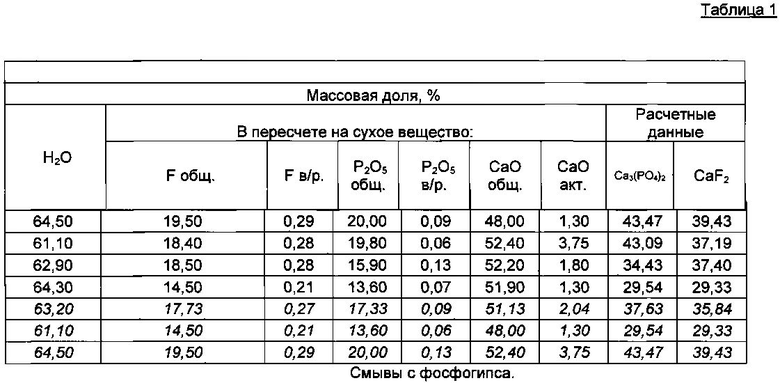

Очистку фосфогипса от примесей кислотных остатков могут осуществлять смывом воды при следующем соотношении компонентов, мас. %:

В изобретении при получении плавикового шпата CaF2 устранены основные недостатки, а именно плохая его фильтруемость, высокая влажность и низкое содержание основного вещества. Эти недостатки в нашем случае не имеют большого значения, так как все процессы получения CaF2 будут происходить при вводе небольшой концентрации кислотного остатка (до 0,5%), в макрообъеме основного сырьевого материала. Процессы взаимодействия CaCO3 (мела) с кислотным остатком H2SiF6 в нашем случае длительны во времени, проходят при избытке карбонатного компонента, начинаются при температуре окружающей среды, но температура положительная, иначе в зимнее время шлам замерзнет в бассейне и не будет дозироваться в печь. При обжиге температура материалов, образующих CaF2, повышается за счет продвижения материала по печи, навстречу газовому факелу, при этом химические процессы взаимодействия активизируются и завершаются в области нагрева материала 85-90°C. Температура завершения процесса (обжига шлама в печи с получением клинкера) 1350-1400°C.

Способ получения дигидрата сульфата кальция (CaSO4·2H2O) и искусственного плавикового шпата (CaF2), охарактеризованный изобретением, осуществляется следующим образом.

В настоящем способе предусматривается два направления, которые происходят последовательно и независимо друг от друга, и где второе направление вытекает из первого.

В первом направлении, включающем смешивание фосфогипса с водой, интенсивное перемешивание, отжим физической влаги посредством глубокого прессования и сушку продуктов прессования воздухом при температуре 20-80°C при следующем соотношении компонентов, %: фосфогипс 55-60, вода 40-45, создается первый продукт - это регулятор сроков схватывания цемента, гипс, его двухводная модификация CaSO4·2H2O.

В процессе интенсивного полоскания в чистой воде и последующего глубокого прессования с отводом отпрессованных вод фосфогипс очищается от наличия малых примесей водорастворимых остатков кислот и, приобретя необходимую химическую чистоту, а также пройдя гранулирование после обезвоживания, подсушивается, и после набора необходимой прочности гранул может идти на склад хранения готового продукта.

Разделение направлений переработки фосфогипса происходит на стадии отжима фосфогипса от физической влаги, после его полоскания в чистой воде.

Здесь, первое направление переработки фосфогипса продолжает свои завершающие действия по получению чистого, гранулированного гипса двуводной модификации CaSO4·2H2O, и осуществляют второе направление, задачей которого является получение сырьевого шлама цементного производства на базе отжатой воды, которая получена после полоскания фосфогипса в чистой воде. Задача второго направления - это получение в составе рабочего шлама минерализатора CaF2, который позволит все химические процессы провести при более низких температурах, что в свою очередь позволит сэкономить часть расходуемого топлива на современные процессы производства цемента.

При вводе в шлам воды с растворенным кислотным остатком происходит его взаимодействие с карбонатным компонентом шлама - мелом CaCO3, в результате чего нейтрализуется кислотный остаток и образуется плавиковый шпат.

Проведенные лабораторные исследования доказывают это.

Результат взаимодействия кислотного остатка с карбонатным компонентом CaCO3.

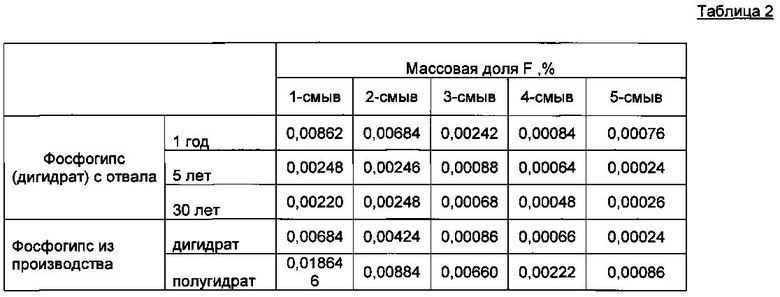

Так как основной размер частиц фосфогипса составляет примерно 500-600 мкм и его дисперсность условно однородна, то он очень хорошо контактирует с водой и удерживает ее. Процесс отделения воды от фосфогипса является трудоемким из-за его очень мелкой фракции и большой водоудерживающей способности. В таблице 2 показаны результаты определения содержания остаточного % фтор-иона фосфогипсом после первого и последующих смывов чистой водой. Каждый смыв отфильтровывался на фильтровальной бумаге, но отфильтрованный фосфогипс имел высокую остаточную влажность, что значит, что с этой влажностью он уносит вместе с водой и водорастворимые кислотные остатки. Данный опыт показывает, что метод смыва и простой фильтрации фосфогипса не обеспечивает его 100% очистки от водорастворимого кислотного остатка. Однако проведение одного смыва в изобретении обеспечивает достаточную для данного процесса чистоту фосфогипса. Достаточность очистки определяется тем, что остаточные кислотные остатки на фосфогипсе не затягивают сроки схватывания цемента.

Если кислотные остатки все еще влияют на сроки схватывания, нужно смывать кислотные остатки еще или применять более эффективную очистку фосфогипса. В нашем случае все сработало с первой очистки на всех отобранных образцах, не зависимо от сроков нахождения материала на полигоне отходов.

Пример 1

Осуществляют очистку фосфогипса от водорастворимого кислотного остатка (H2SiF6), полученного при производстве фосфорной кислоты, посредством равномерного перемешивания его с водой при соотношении компонентов, мас. %: фосфогипс - 55 и вода - 45. Остаток растворяется в воде. Смешивание компонентов осуществляют любым перемешивающим устройством.

После первого смыва получают фосфогипс необходимой чистоты.

Отжимают фосфогипс от воды посредством прессования и отводят полученную воду.

Затем отведенную воду смешивают с сырьем, содержащим, мас. %

В результате реакции CaCO3 с растворенными кислотными остатками получают шлам, содержащий плавиковыйшпат CaF2 и труднорастворимый компонент Ca3(PO4)2.

Очищенный фосфогипс гранулируют и сушат воздухом любым сушильным агрегатом до полной потери физической влаги. Получают дигидрат сульфата кальция (CaSO4·2H2O).

Пример 2

В качестве сырья, содержащего кальция карбонат, в частных случаях используют сырье со следующим соотношением компонентов, мас.%:

Заявленная добавка регулирует сроки схватывания цемента без задержек начала и конца сроков схватывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛИЗАТОРА НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ | 2020 |

|

RU2736038C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ФТОРИДА КАЛЬЦИЯ | 2020 |

|

RU2757948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО АНГИДРИТА | 2005 |

|

RU2297989C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ИЗ СЫРЬЯ ТИПА ФОСФОРИТОВ КАРАТАУ | 2010 |

|

RU2437831C1 |

Изобретение относится к химической промышленности. Техническим результатом изобретения является снижение энергозатрат, температуры при производстве цемента, расходуемого топлива, оптимизация и упрощение технологии производства цемента. Способ включает осуществление очистки фосфогипса от водорастворимых остатков кислот посредством смешивания его с водой и интенсивного перемешивания до растворения этих остатков в воде. Отжимают фосфогипс от воды и отводят полученную воду. Такую воду смешивают с сырьем, содержащим кальция карбонат и используемым для производства цемента мокрым способом. Получают шлам, содержащий плавиковый шпат. Очищенный фосфогипс гранулируют и сушат воздухом. Получают дигидрат сульфата кальция, который используют в качестве добавки в измельченный клинкер, полученный при изготовлении цемента мокрым способом. 6 з.п. ф-лы, 4 табл.

1. Способ получения плавикового шпата в составе сырьевого шлама в технологии производства цемента мокрым способом, характеризующийся тем, что осуществляют очистку фосфогипса, полученного при производстве фосфорной кислоты, от водорастворимых остатков кислот посредством смешивания его с водой и интенсивного перемешивания до растворения остатков кислот в воде, после чего отжимают фосфогипс от воды и отводят полученную воду, которую затем смешивают с сырьем, содержащим кальция карбонат и используемым для производства цемента мокрым способом, при этом получают шлам, содержащий плавиковый шпат.

2. Способ по п. 1, отличающийся тем, что после очистки фосфогипс гранулируют и сушат воздухом при температуре 20-80°С, в результате чего получают дигидрат сульфата кальция CaSO4·2Н2O, который используют в качестве добавки в измельченный клинкер, полученный при изготовлении цемента мокрым способом.

3. Способ по п. 1, отличающийся тем, что смешивание воды с растворенными кислотными остатками с сырьем, содержащим кальция карбонат, используемым для производства цемента мокрым способом, осуществляют при температуре больше или равной 10°С.

4. Способ по п. 1, отличающийся тем, что в качестве сырья, содержащего кальция карбонат, используют сырье со следующим соотношением компонентов, мас. %:

5. Способ по п. 1, отличающийся тем, что отжим фосфогипса от воды осуществляют посредством прессования или фильтрации или вакуумирования.

6. Способ по п. 1, отличающийся тем, что смешивание фосфогипса с водой осуществляют при следующем соотношении компонентов, мас. %:

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮОРИТА | 2011 |

|

RU2465206C1 |

| Способ получения синтетического плавикового шпата | 1949 |

|

SU88612A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1992 |

|

RU2029731C1 |

| JP 2006282455 A, 19.10.2006. | |||

Авторы

Даты

2016-12-10—Публикация

2015-09-02—Подача