Изобретение относится к целлюлозно-бумажной и лесохимической промышленности и может быть использовано при подготовке сырого сульфатного мыла к переработке.

Лигнин - нежелательный компонент сульфатного мыла, так как при получении таллового масла переходит в нерастворимое состояние и т.о. стабилизирует эмульсию, загрязняет таловое масло и сорбирует его на своей поверхности, вызывая существенные потери таллового масла. Предварительное отстаивание сульфатного мыла не позволяет полностью удалить черный щелок и растворенный в нем лигнин.

Известен способ очистки сырого сульфатного мыла, полученного от сульфатной варки целлюлозы [US 4248769] с использованием в качестве промывного раствора нейтрализованного раствора солей от разложения сульфатного мыла серной кислотой путем смешения сырого мыла и промывного раствора, охлаждения смеси в разделительной емкости путем перемешивания медленно вращающейся мешалкой или циркулированием мыла или мыльной смеси через насос или охладитель. В описании к US 4248769 указано, что содержание лигнина снижается в 2,4-2,9 раза. Недостатком данного способа является необходимость подготовки промывного раствора. Нейтрализованный промывной раствор может содержать значительное количество взвешенных веществ, которые попадают в него в результате реакции компонентов щелока с серной кислотой. Присутствие взвешенных веществ нежелательно, т.к. затрудняет процесс промывки мыла, поэтому требуется очистка промывного раствора методами фильтрации, декантации или центрифугирования.

Известен Способ очистки сырого сульфатного мыла от лигнина [SU 1451158] который осуществляют путем смешивания его с водным раствором сульфата натрия и последующим отделением мыла от водной фазы. При смешивании водный раствор сульфата натрия берут с 2-15%-ной концентрацией, а соотношение мыла к водному раствору сульфата натрия от (1:0,5) до (1:2), причем перед отделением в смесь вводят газ для образования пены и образовавшуюся пену дополнительно обрабатывают в противотоке водным раствором сульфата натрия.

Недостатком данного способа является необходимость ведения процесса в аппаратах большого объема и введения газовой фазы, а также утилизация больших объемов раствора сульфата натрия. Промывной раствор может быть использован повторно, но после накопления в нем компонентов черного щелока должен быть утилизирован в систему регенерации черного щелока, где его упаривают на вакуум-выпарных установках, а затем сжигают в содорегенерационных котлах. При этом следует учитывать, что сульфат натрия при избыточной концентрации в щелоке выпадает в осадок на теплопередающих поверхностях выпарных установок на последующих стадиях утилизации, что приводит к сокращению продолжительности безостановочной работы выпарного оборудования вследствие остановки для чистки оборудования.

Известен Способ очистки сульфатного мыла от лигнина [SU 502992], принятый за прототип, включающий промывку мыла 15%-ным промывным раствором сульфата натрия, перемешивание, отстаивание, удаление промывного раствора, в котором перед промывкой к промывному раствору сульфата натрия добавляют белый щелок в количестве, обеспечивающем рН раствора 9-14. Объемное соотношение сырого сульфатного мыла и промывного раствора 1:2, температура 40-50°С. В SU 502992 описана реализация способа, осуществленная в лабораторных условиях с применением делительной воронки, и промывка осуществлялась неоднократно. При таких условиях содержание лигнина в промытом мыле было снижено в 7-9 раз. Совершенно очевидно, что в промышленных условиях и при однократной промывке такие высокие показатели недостижимы.

Основным недостатком данного способа является использование концентрированного раствора сульфата натрия, большой объем промывного раствора, в результате чего могут дополнительно потребоваться баки-отстойники и образуется большой объем жидкости для утилизации, которая затруднена в существующей системе регенерации сульфатцеллюлозного производства из-за возможности выпадения осадка сульфата натрия на теплопередающих поверхностях выпарных аппаратов, о чем написано выше.

В основу изобретения поставлена задача расширения арсенала средств и создание нового способа очисти сырого сульфатного мыла с применением промывного раствора на основе нового реагента - гидроксида натрия.

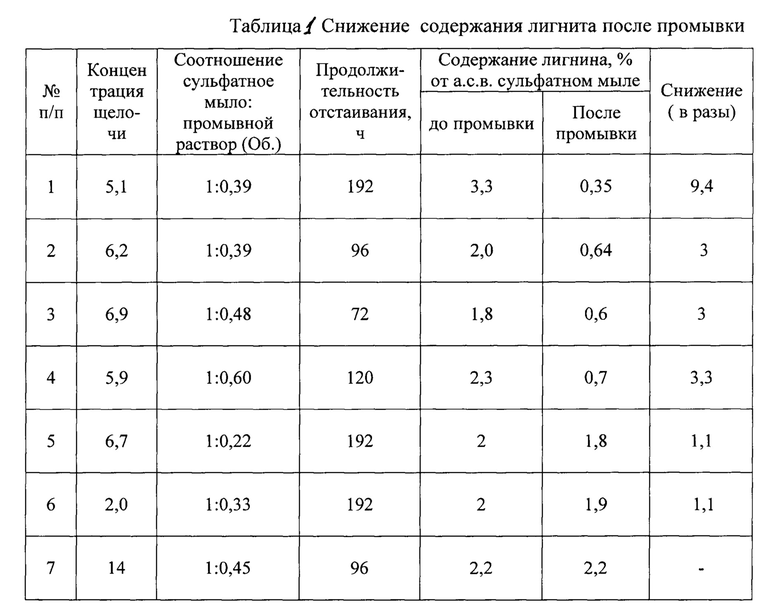

Достигаемый комплексный технический результат: снижение содержания лигнина в промытом мыле в 3,1-9,4 раз при одновременном снижении относительного количества промывного раствора и уменьшении проблем с дальнейшей регенерацией промывного раствора.

Поставленная задача решается тем, что способ очистки сырого сульфатного мыла включает его смешивание с промывным раствором, отстаивание и отделение мыла от водного раствора. От прототипа отличается тем, что в качестве промывного раствора используют водный раствор гидроксида натрия концентрацией 3-13% масс., объемное соотношение сульфатное мыло: промывной раствор 1:(0,3-0,5).

Предпочтительным является применение для промывки раствора гидроксида натрия концентрацией 6-11% масс.

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примеров, не имеющих какого-либо ограничительного характера, ниже описаны предпочтительные варианты реализации.

Способ осуществляют следующим образом. В бак для подготовки промывного раствора подается раствор гидроксида натрия, туда же подают воду для разбавления раствора до концентрации 3-13%, предпочтительно 6-11%. Далее в статический смеситель одновременно подают сырое сульфатное мыло и промывной раствор в объемном соотношении 1:(0,3-0,5). Полученную смесь промывного раствора и мыла подают в бак-отстойник, имеющий конусообазное днище с осевым патрубком. Температура процесса составляет 30-80°С, предпочтительно 40-60°С. Температура достигается путем смешения мыла, имеющего температуру 60-90°С с промывным раствором, имеющим температуру 25-30°С.

Повышение температуры выше 80°С приводит к увеличению продолжительности отстаивания в следствие снижения способности к мицеллообразованию. В примерах температура смеси не превышала 70°С.

В процессе отстаивания мыло с плотностью 900-1000 кг/м3 поднимается наверх. Смесь промывного раствора с лигнином, плотностью 1070-1110 кг/м3 собирается в нижней части бака-отстойника. Отстаивание ведут до тех пор, пока промывной раствор не перестает отделяться от мыла. Промытое сульфатное мыло откачивают в цех разложения сульфатного мыла через патрубок в нижней цилиндрической части бака-отстойника. Отстоявшийся раствор через патрубок конусообазного днища откачивают на регенерацию.

Пример 1. В бак-отстойник закачали смесь, состоящую из 326 м3 сульфатного мыла, с содержанием сухих веществ 61% и 130 м3 промывного раствора (объемное соотношение 1:0,39), содержащего 10,2% сухих веществ, концентрация щелочи 5,1%. Смесь отстаивали в течение 192 ч. После того как смесь разделилась на два слоя, нижний слой сливали, очищенное сульфатное мыло анализировали. Эффективность промывки определяли по содержанию лигнина до и после промывки. Результаты исследований приведены в Таблице 1.

Пример 2. В бак-отстойник закачали смесь, состоящую из 304 м3 сульфатного мыла, с содержанием сухих веществ 43% и 118 м3 промывного раствора (объемное соотношение 1:0,39), содержащего 12,0% сухих веществ, концентрация щелочи 6,2%. Смесь отстаивали в течение 96 ч. После того как смесь разделилась на два слоя, нижний слой сливали, а верхний анализировали. Эффективность промывки определяли по содержанию лигнина до и после промывки. Результаты исследований приведены в Таблице 1.

Пример 3. В бак-отстойник закачали смесь, состоящую из 230 м3 сульфатного мыла, с содержанием сухих веществ 39% и 110 м3 промывного раствора (объемное соотношение 1:0,48), содержащего 9,7% сухих веществ, концентрация щелочи 6,9%. Смесь отстаивали в течение 72 ч. После того как смесь разделилась на два слоя, нижний слой сливали, а верхний анализировали. Эффективность промывки определяли по содержанию лигнина до и после промывки. Результаты исследований приведены в Таблице 1.

Пример 4. В бак-отстойник закачали смесь, состоящую из 219 м3 сульфатного мыла, с содержанием сухих веществ 40% и 131 м3 промывного раствора (объемное соотношение 1:0,60), содержащего 9,1% сухих веществ, концентрация щелочи 5,9%. Смесь отстаивали в течение 120 ч. После того как смесь разделилась на два слоя, нижний слой сливали, а верхний анализировали. Эффективность промывки определяли по содержанию лигнина до и после промывки. Результаты исследований приведены в Таблице 1.

Пример 5. В бак-отстойник закачали смесь, состоящую из 375 м3 сульфатного мыла, с содержанием сухих веществ 37%, и 82,5 м3 промывного раствора (объемное соотношение 1:0,22), содержащего 9,5% сухих веществ, концентрация щелочи 6,7%. Смесь отстаивали в течение 192 ч. После того как смесь разделилась на два слоя, нижний слой сливали, а верхний анализировали. Эффективность промывки определяли по содержанию лигнина до и после промывки. Результаты исследований приведены в Таблице 1.

Пример 6 В бак-отстойник закачали смесь, состоящую из 357 м3 сульфатного мыла, с содержанием сухих веществ 45% и 119 м3 промывного раствора (объемное соотношение 1:0,33), содержащего 3,1% сухих веществ, концентрация щелочи 2,0%. Смесь отстаивали в течение 192 ч. После того как смесь разделилась на два слоя, нижний слой сливали, а верхний анализировали. Промывной раствор отделился в незначительном количестве. Эффективность промывки определяли по содержанию лигнина до и после промывки. Результаты исследований приведены в Таблице 1.

Пример 7 В бак-отстойник закачали смесь, состоящую из 298 м3 сульфатного мыла, с содержанием сухих веществ 41% и 136 м3 промывного раствора (объемное соотношение 1:0,45), содержащего 18% сухих веществ, концентрация щелочи 14,0%. Смесь отстаивали в течение 96 ч. Смесь превратилась в студень, промывной раствор не отделился. Эффективность промывки определяли по содержанию лигнина до и после промывки. Результаты исследований приведены в Таблице 1.

Как видно из значений, приведенных в Таблице 1 при соблюдении рекомендуемых условий, содержание лигнина снижается минимум в 3 раза, но может достигать значений больше 9 раз. Если условия не соблюдаются (примеры 5-7 и другие проведенные автором эксперименты, не описанные в примерах) промывка не идет или идет с низкой эффективностью.

Промывной раствор должен иметь концентрацию щелочи в диапазоне 3-13% масс., предпочтительно 6-11% масс. - для снижения расхода кислоты при нейтрализации мыла и, соответственно, плотность раствора 1070-1100 кг/м3. Данный диапазон концентрации подобран таким образом, что верхнее значение концентрации ионов натрия гарантирует отсутствие образования гелей в виде структурированных гомогенных систем, в котором каркасом служат мицеллы и их комплексы смоляных и жирных кислот, которые способны удерживать большие количества воды. Нижнее значение концентрации ионов натрия отвечает минимальному требуемому пределу плотности промывного раствора 1031 кг/м3, что важно, поскольку разделение смеси сульфатное мыло: промывной раствор происходит за счет разности плотностей мыла и раствора.

Таким образом, в процессе промывки мыло переводят в разбавленный раствор путем добавления промывного раствора, тщательно перемешивают в смесителе и направляют в бак-отстойник, где за счет добавки промывного раствора, представляющего раствор электролитов вновь идет процесс коагуляции и укрупнения мицелл мыла: ионы натрия Na+ способствуют дегидратации мицелл мыла за счет собственной гидратации.

При снижении значения рН молекулы лигнина растворенные в щелоке переплетаются между собой и увеличивают вязкость, следовательно, гидроксид-ионы ОН- в растворе способствуют снижению вязкости раствора.

Промывка щелочным раствором, содержащим гидроксида натрия в количестве 3-13% масс. позволяет снизить содержание лигнина в сульфатном мыле в промышленных условиях в 3,1-9,4 раза, не вызывая затрат на подготовку раствора и проблем при его утилизации. Объемное соотношении сульфатное мыло: промывной раствор составляет 1:(0,3-0,5), что существенно ниже, чем в прототипе. Отстоявшийся нижний слой не образует осадок на теплопередающих поверхностях выпарных установок на последующих стадиях утилизации, и таким образом не образует проблем с регенерацией раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сульфатного мыла | 1974 |

|

SU502992A1 |

| Способ получения сырого таллового масла | 1978 |

|

SU785403A1 |

| Способ выпаривания горячего черного щелока, который получают от процесса варки во время производства целлюлозной массы | 2024 |

|

RU2832624C1 |

| Способ получения белого щелока для производства сульфатной целлюлозы | 1980 |

|

SU937581A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2013 |

|

RU2543172C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТАЛЛОВОГО ЛИГНИНА ИЗ СТОЧНЫХ ВОД ПРОИЗВОДСТВА СЫРОГО ТАЛЛОВОГО МАСЛА | 1992 |

|

RU2014282C1 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКОВ РАСТИТЕЛЬНЫХ МАСЕЛ | 2024 |

|

RU2836916C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕОЧИЩЕННОГО ТАЛЛОВОГО МАСЛА ПРОМЫВАНИЕМ МЫЛА С ОТДЕЛЕНИЕМ КАРБОНАТА КАЛЬЦИЯ | 2011 |

|

RU2528196C1 |

Изобретение относится к целлюлозно-бумажной и лесохимической промышленности и может быть использовано при подготовке сырого сульфатного мыла к переработке. Способ очистки сырого сульфатного мыла включает смешивание с промывным раствором, отстаивание и отделение мыла от водного раствора. В качестве промывного раствора используют водный раствор гидроксида натрия концентрацией 3-13 мас.% при объемном соотношении сульфатное мыло:промывной раствор 1:(0,3-0,5). Изобретение обеспечивает снижение содержания лигнина в промытом мыле в 3,1-9,4 раз при одновременном снижении относительного количества промывного раствора и уменьшении проблем с дальнейшей регенерацией промывного раствора. 1 з.п. ф-лы, 1 табл., 7 пр.

1. Способ очистки сырого сульфатного мыла, включающий смешивание с промывным раствором, отстаивание и отделение мыла от водного раствора, отличающийся тем, что в качестве промывного раствора используют водный раствор гидроксида натрия концентрацией 3-13 мас.% при объемном соотношении сульфатное мыло:промывной раствор 1:(0,3-0,5).

2. Способ очистки сырого сульфатного мыла по п. 1, отличающийся тем, что концентрация раствора гидроксида натрия составляет 6-11 мас.%.

| СТАРЖИНСКАЯ Е.В | |||

| и др | |||

| Промывка смешанного сульфатного мыла нейтрализованной кислой водой // ИВУЗ Лесной журнал, 2019, номер 5, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Способ очистки сульфатного мыла | 1974 |

|

SU502992A1 |

| Способ очистки сырого сульфатного мыла от лигнина | 1987 |

|

SU1451158A1 |

| Способ переработки сульфатного мыла | 1982 |

|

SU1076439A1 |

| US 2012123087 A1, 17.05.2012 | |||

| WO 2016093765 A1, 16.06.2016. | |||

Авторы

Даты

2023-07-21—Публикация

2022-05-13—Подача