Изобретение относится к обработке металлов давлением, в частности к производству холоднодеформируемых труб волочением.

Известен способ волочения труб одновременно через две волоки, включающий основную деформацию в первой по ходу технологического процесса волоке с последующим редуцированием во второй волоке со степенью деформации, соответствующей 12-14% от степени деформации в первой волоке, причем расстояние между волоками устанавливают не менее абсолютной величины упругой деформации.

Наиболее близким к предлагаемому является способ волочения труб, включающий деформацию заготовки с обжатием непрерывно в двух волоках, расположенных последовательно, на удерживаемой оправке с двумя ступенями разного диаметра.

Недостатком известного способа является низкое качество труб за счет значительной мелкопериодной кривизны оси канала трубы.

Целью изобретения является повышение качества труб за счет уменьшения мелкопериодной кривизны оси канала трубы.

Деформацию заготовки ведут непрерывно в двух последовательно расположенных волоках на неподвижной оправке с двумя ступенями разного диаметра, при этом деформацию во второй волоке осуществляют с уменьшением толщины стенки трубы на 1-5% изнутри на ступени оправки большего диаметра при равенстве диаметра второй волоки диаметру калибрующей зоны первой и при расстоянии между волоками, равном

(0,4-1,0)U /г,

где - шаг мелкопериодной кривизны оси заготовки, мм;

ч

(л)

д

со

OJ

о

/и - коэффициент вытяжки в первой волоке.

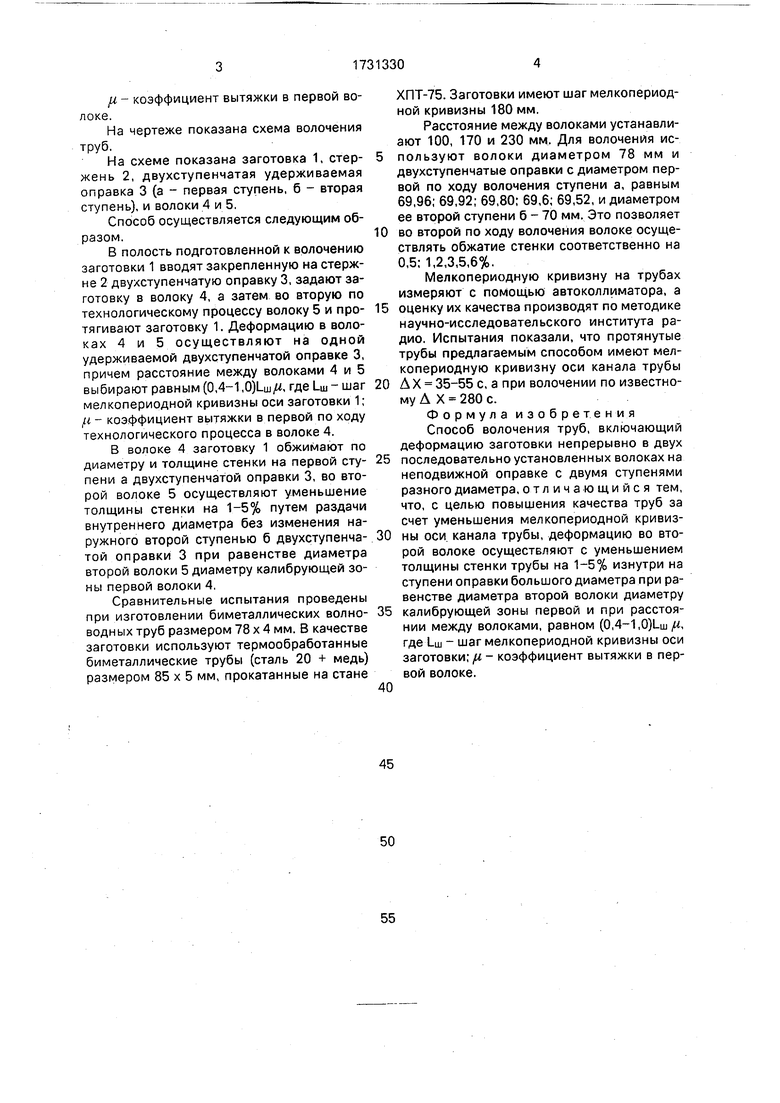

На чертеже показана схема волочения труб.

На схеме показана заготовка 1, стер- жень 2, двухступенчатая удерживаемая оправка 3 (а - первая ступень, б - вторая ступень), и волоки 4 и 5.

Способ осуществляется следующим образом.

В полость подготовленной к волочению заготовки 1 вводят закрепленную на стержне 2 двухступенчатую оправку 3, задают заготовку в волоку 4, а затем во вторую по технологическому процессу волоку 5 и про- тягивают заготовку 1. Деформацию в волоках 4 и 5 осуществляют на одной удерживаемой двухступенчатой оправке 3, причем расстояние между волоками 4 и 5 выбирают равным (0,4-1,0), где - шаг мелкопериодной кривизны оси заготовки 1; /и - коэффициент вытяжки в первой по ходу технологического процесса в волоке 4.

В волоке 4 заготовку 1 обжимают по диаметру и толщине стенки на первой сту- пени а двухступенчатой оправки 3, во второй волоке 5 осуществляют уменьшение толщины стенки на 1-5% путем раздачи внутреннего диаметра без изменения наружного второй ступенью б двухступенча- той оправки 3 при равенстве диаметра второй волоки 5 диаметру калибрующей зоны первой волоки 4,

Сравнительные испытания проведены при изготовлении биметаллических волно- водных труб размером 78 х 4 мм. В качестве заготовки используют термообработанные биметаллические трубы (сталь 20 + медь) размером 85 х 5 мм, прокатанные на стане

ХПТ-75. Заготовки имеют шаг мелкопериодной кривизны 180 мм.

Расстояние между волоками устанавли- ают 100, 170 и 230 мм. Для волочения используют волоки диаметром 78 мм и двухступенчатые оправки с диаметром первой по ходу волочения ступени а, равным 69,96; 69,92; 69,80; 69,6; 69,52, и диаметром ее второй ступени 6-70 мм. Это позволяет во второй по ходу волочения волоке осуществлять обжатие стенки соответственно на 0,5; 1,2,3,5,6%.

Мелкопериодную кривизну на трубах измеряют с помощью автоколлиматора, а оценку их качества производят по методике научно-исследовательского института радио. Испытания показали, что протянутые трубы предлагаемым способом имеют мел- копериодную кривизну оси канала трубы АX 35-55 с, а при волочении по известному Л X 280 с.

Формула изобретения

Способ волочения труб, включающий деформацию заготовки непрерывно в двух последовательно установленных волоках на неподвижной оправке с двумя ступенями разного диаметра, отличающийся тем, что, с целью повышения качества труб за счет уменьшения мелкопериодной кривизны оси канала трубы, деформацию во второй волоке осуществляют с уменьшением толщины стенки трубы на 1-5% изнутри на ступени оправки большого диаметра при равенстве диаметра второй волоки диаметру калибрующей зоны первой и при расстоянии между волоками, равном (0,4-1,0)Uj /и, где щ - шаг мелкопериодной кривизны оси заготовки; /и. - коэффициент вытяжки в первой волоке.

i

2ZZZ2

1 Дezzzzzzzz.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| Инструмент для волочения труб | 1985 |

|

SU1402382A1 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ШЕСТИГРАННОГО ПРОФИЛЯ | 2003 |

|

RU2235614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК | 2009 |

|

RU2476288C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОЧЕНЫХ ПОЛЫХ ИЗДЕЛИЙ | 1997 |

|

RU2113300C1 |

Использование: обработка металлов давлением. Заготовку деформируют в волоках 4 и 5 на одной удерживаемой двухступенчатой оправке 3. Расстояние между волоками выбирают исходя из шага мелко- периодной кривизны оси канала заготовки и коэффициента вытяжки в первой по ходу технологического процесса волоке. В первой волоке заготовку 1 обжимают по диаметру и толщине стенки на первой ступени (а) двухступенчатой оправки, во второй волоке осуществляют уменьшение толщины стенки на 1-5% путем раздачи внутреннего диаметра без изменения наружного второй ступенью (б) двухступенчатой оправки. 1 ил,

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ БЕЗ ОПРАВКИ И НА КОРОТКОЙ ОПРАВКЕ | 0 |

|

SU342706A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 0 |

|

SU253009A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-02—Подача